分享:Mn对23%Cr节Ni型双相不锈钢高温拉伸行为的影响

利用热模拟试验机在应变速率为0.01 s-1和变形温度为300~1050 ℃的条件下,对23%Cr不同Mn含量(6.26%~14.13%,质量分数)节Ni型双相不锈钢进行高温拉伸研究。结果表明,高温拉伸变形时的主要承载相为奥氏体相,且Mn含量增加提高了奥氏体相的体积分数,有利于增强热塑性,但对抗拉强度影响较小。在550~1050 ℃变形时,随着Mn含量的增加断面收缩率增加,但在300 ℃变形时,断面收缩率有所下降。Mn含量的增加使得较低温度拉伸(450和750 ℃)的“易裂敏感点”略有增大,不同Mn含量条件下的最佳塑性温度区在500~650 ℃和850~1050 ℃。300 ℃变形时,Mn含量对加工硬化率影响小,1050 ℃变形时高Mn含量有利于在较低应变量下发生动态再结晶。不同Mn含量试样拉伸变形组织主要受奥氏体相位错结构演变影响,Mn含量较高(14.13%)时奥氏体相上形成的大量高密度、小尺寸位错胞可细化晶粒,有利于提高热塑性。

关键词:

双相不锈钢兼备铁素体和奥氏体两相平衡组织,结合了铁素体不锈钢的高强度以及奥氏体不锈钢的高塑韧性和耐晶间腐蚀性能,可部分替代奥氏体不锈钢,被广泛地应用于石油化工、造纸、食品制造、核电、海洋工程以及建筑等领域[1,2,3,4]。目前,Ni的价格不断攀升,同等重量下为Mn的7~9倍,因此,研发出具有高性能的以Mn代Ni含N型双相不锈钢可较大幅度降低成本,具有良好的应用前景。节Ni型双相不锈钢采用Mn代替昂贵Ni来稳定奥氏体相,且Mn的添加能提高N在钢中的固溶度,以获得具有良好性能的两相平衡组织[5]。双相不锈钢中两相晶体结构和层错能不同[6,7],可导致拉拔热加工时应力和应变在两相分布不均匀,易引起变形裂纹而增加热加工难度[8,9,10]。同时,Mn和Ni稳定奥氏体机制不同,导致不同Mn含量的节Ni型双相不锈钢的高温拉伸行为存在差异。

针对双相不锈钢高温拉伸热变形过程中存在的问题,国内外学者主要研究了热变形参数对2101、2205、2507双相不锈钢高温拉伸行为的影响[11,12,13]。目前,关于Mn含量对高温拉伸行为影响的研究主要涉及奥氏体不锈钢和孪晶诱导塑性(TWIP)钢。Farahat等[14]认为,Mn含量增加可使奥氏体不锈钢的抗拉强度随之增加,且会延迟动态再结晶(DRX)的发生。Liu等[15]研究表明,添加高含量Mn能抑制TWIP钢DRX,且会加速C微观偏析导致延展性下降。对于双相不锈钢,由于两相热变形的差异,且添加Mn会影响两相的变形机制,故在高温拉伸过程中双相不锈钢比单相钢的热变形行为更复杂。因此,研究Mn含量对节Ni型双相不锈钢的高温拉伸力学性能和热塑性的影响,可对其高温加工及力学性能的改善提供理论依据,并对于指导拉拔生产工艺具有较大意义。

为探讨Mn含量对23%Cr节Ni型双相不锈钢的高温力学性能和两相组织影响的规律,本工作利用Gleeble-3800热模拟试验机对其进行高温拉伸实验,分析不同拉伸参数条件下Mn含量对其流变行为、加工硬化率、抗拉强度和热塑性的影响,并结合断口组织形貌和亚显微结构对断裂机理进行探讨。

试样化学成分如表1所示。采用真空熔炼炉冶炼成50 kg钢锭,钢锭始锻温度为1100~1200 ℃,终锻温度≥980 ℃,锻成宽130 mm、厚25 mm的板块,然后热轧成厚度12 mm的板,轧制温度1100~1150 ℃,终轧温度≥980 ℃,水冷。将板材经1050 ℃固溶处理30 min,以保证成分的均匀性和两相平衡,然后沿平行于轧制方向采用线切割加工成直径6 mm×116.5 mm的高温拉伸试样。拉伸实验前将试样在2000号砂纸下打磨,以消除试样制备过程中车床切割所残留的割痕影响。在Gleeble-3800型热模拟试验机上试样加载方向平行于轧制方向,在真空环境下以10 ℃/s的加热速率加热至1100 ℃,并保温2 min以消除加热不均匀产生的温度梯度,再以5 ℃/s的冷却速率分别降至300、550、800和1050 ℃,保温5 min,然后以0.01 s-1的应变速率进行拉伸至断裂,再迅速气淬以保留高温组织。固溶态和高温拉伸后近断口处金相试样采用30%KOH (质量分数)进行电化学腐蚀,腐蚀电压6 V,腐蚀时间8~15 s,然后采用AXIOVERT40 MAX型光学显微镜(OM)观察显微组织。采用附带能谱(EDS)的TESCAN VEGA3型钨灯丝扫描电镜(SEM)观察拉伸试样断口形貌。在近断口处采用线切割切取透射电镜(TEM)试样片,试样经砂纸打磨到厚度50~60 μm,利用TenuPol-5型电解双喷减薄仪进行减薄,电解液为6% (质量分数)的高氯酸酒精溶液,电压30 V,然后在电压为200 kV的JEM-2010 TEM上进行观察分析。

表1 实验用双相不锈钢化学成分 (mass fraction / %)

Table 1

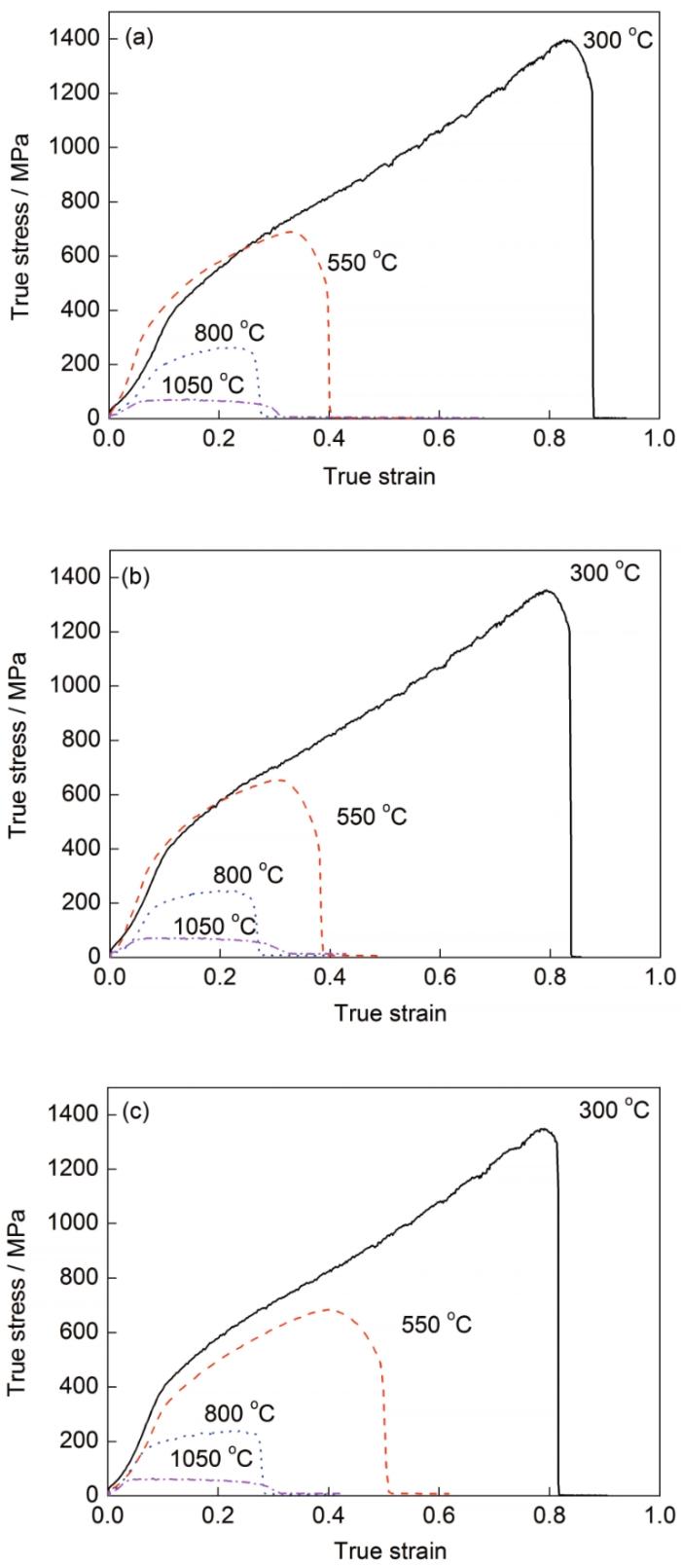

图1为不同Mn含量双相不锈钢试样在0.01 s-1应变速率下不同温度拉伸时的真应力-真应变曲线。可见,不同Mn含量试样的抗拉强度随拉伸温度升高而明显降低。这主要是由于随着变形温度的升高,空位原子的扩散加剧,位错的交滑移和攀移更容易进行,降低了抗拉强度[16]。在温度低于800 ℃时,随着变形的进行,应力快速增加至峰值后又急剧下降,而当温度等于和高于800 ℃时硬化速率较低,应力随变形的进行缓慢增加至峰值后,应力-应变曲线趋于稳态或者缓慢下降,这主要是由于动态再结晶的发生延缓了材料流变行为的局部化[17]。在300 ℃变形时,Mn含量由6.26%增加到14.13%时,断裂真应变减小。在550 ℃变形时,Mn含量由6.26%增加到10.27%时,断裂真应变有所减小,Mn含量由10.27%增加至14.13%时,断裂真应变明显增大,试样塑性提高,且抗拉强度基本未降低。在800和1050 ℃变形时,Mn含量的增加对断裂真应变的影响不大。

图1 不同Mn含量双相不锈钢试样在应变速率0.01 s-1下不同温度高温拉伸时的真应力-真应变曲线

Fig.1 True stress-true strain curves of different Mn addition duplex stainless steel samples tensiled at strain rate 0.01 s-1 under di?erent temperatures(a) 6.26%Mn(b) 10.27%Mn(c) 14.13%Mn

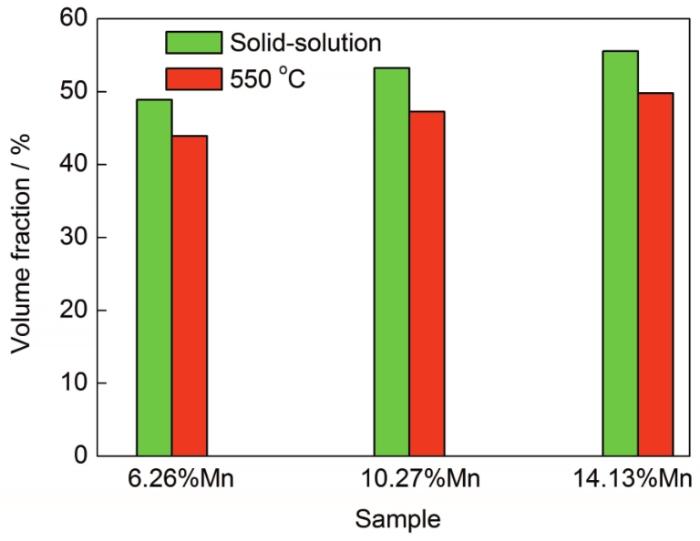

图2为不同Mn含量双相不锈钢试样垂直于拉伸方向的固溶态和550 ℃拉伸后近断口处截面显微组织的OM像。图中白色部分为奥氏体相,灰色部分为铁素体相,奥氏体相呈长条带状或棒状分布在铁素体基体上。由固溶态显微组织(图2a、c和e)与相应的高温拉伸后(图2b、d和f)的显微组织对比可知,经过高温拉伸后铁素体和奥氏体相呈现出不同的细化程度,奥氏体相体积分数有一定下降。采用网格法[18],对固溶态和550 ℃变形条件下的奥氏体相体积分数进行统计,结果如图3所示。可以看出,当Mn含量由6.26%增加至14.13%时,固溶态时奥氏体相体积分数由49.2%增加至55.6%,经550 ℃变形后,奥氏体相体积分数由43.9%增加至49.8%,略低于固溶态。表明Mn含量增加能有效稳定奥氏体相,且逐渐提高奥氏体相体积分数,这与文献[19]研究结果一致。经550 ℃变形后,不同Mn含量双相不锈钢试样奥氏体相晶粒均变得尺寸小而细长,故拉长的奥氏体相为变形的主要承载相。随着Mn含量增加,白色奥氏体相体积分数增加,因fcc结构的奥氏体相相对铁素体相具有更多的滑移系,可在断裂前提供较多的变形区,有利于提高材料的热塑性[20]。

图2 不同Mn含量双相不锈钢试样垂直于拉伸方向的固溶态和550 ℃拉伸后近断口处截面显微组织的OM像

Fig.2 OM images showing the deformation microstructures of near fracture morphologies normal to the tensile direction for the duplex stainless steel samples solution treated (a, c, e) and tensioned at 550 ℃ (b, d, f) (a, b) 6.26%Mn (c, d) 10.27%Mn (e, f) 14.13%Mn

图3 不同Mn含量双相不锈钢试样在固溶态和550 ℃高温拉伸的奥氏体体积分数变化

Fig.3 Volume fraction variations of austenite phase for the duplex stainless steel samples solution treated and tensioned at 550 ℃ with different Mn additions

图4为不同Mn含量双相不锈钢试样在300~1050 ℃条件下高温拉伸时的加工硬化率-应变(θ-ε)曲线。由图4a可以看出,在变形初始阶段(I阶段),加工硬化率随着应变的增加而急剧下降,主要是因为在拉伸开始时,位错密度迅速增加形成塞积群或缠结[21,22],导致位错胞状组织形成并受阻聚集在位错胞壁[23],而后随应变增加,胞状组织中的异号螺型位错可通过交滑移相互抵消发生动态回复,较大地降低加工硬化程度。第II阶段时,加工硬化率随着应变的增加而趋于平缓,主要是因为胞状组织中的位错胞壁不断吸收位错胞,使胞壁位错密度增加,形成亚结构,导致加工硬化率下降趋势变缓慢[24]。在第III阶段时,加工硬化率随着应变的增加而急剧下降至0,主要是因为随着应变的增加,加工硬化减弱,动态回复和动态再结晶增强,导致加工硬化率迅速下降。由图4可以发现,不同Mn含量试样均表现出多阶段硬化特征,表明试样在塑性变形过程中多种变形机制共存[25,26]。

图4 不同Mn含量双相不锈钢试样在不同温度条件下拉伸的加工硬化率-应变曲线

Fig.4 Strain hardening rate-strain curves of different Mn addition duplex stainless steel samples under tensile temperatures of 300 ℃ (a), 550 ℃ (b), 800 ℃ (c) and 1050 ℃ (d) (εp—peak strain)

对比不同Mn含量试样,加工硬化率随着温度的上升而降低,主要是因为加工硬化率的大小由位错的储存和湮灭之间的竞争决定,在较高温度下动态回复和动态再结晶更容易进行[27],位错湮灭迅速,导致加工硬化率下降较快。在300 ℃变形时,Mn含量的增加对加工硬化率的影响较小,6.26%Mn试样的加工硬化率最慢降到0,10.27%Mn和14.13%Mn试样的加工硬化率几乎同时降到0 (图4a)。在550 ℃变形时,应变小于0.1时,Mn含量的增加提高了加工硬化率,随着变形的增加,10.27%Mn试样的加工硬化率最先降为0,其次为6.26%Mn试样(图4b)。在800 ℃变形时,随着Mn含量的增加,加工硬化率随应变增加下降增幅较大,表明动态软化效果增强(图4c)。在1050 ℃变形时(图4d),θ-ε曲线与θ=0的交点为峰值应变[17],说明不同Mn含量试样均发生了动态再结晶。随着真应变的增加,θ<0,表明双相不锈钢的软化大于加工硬化,Mn含量的增加能够使试样在较小的真应变下达到峰值应变,有利于动态再结晶的发生。

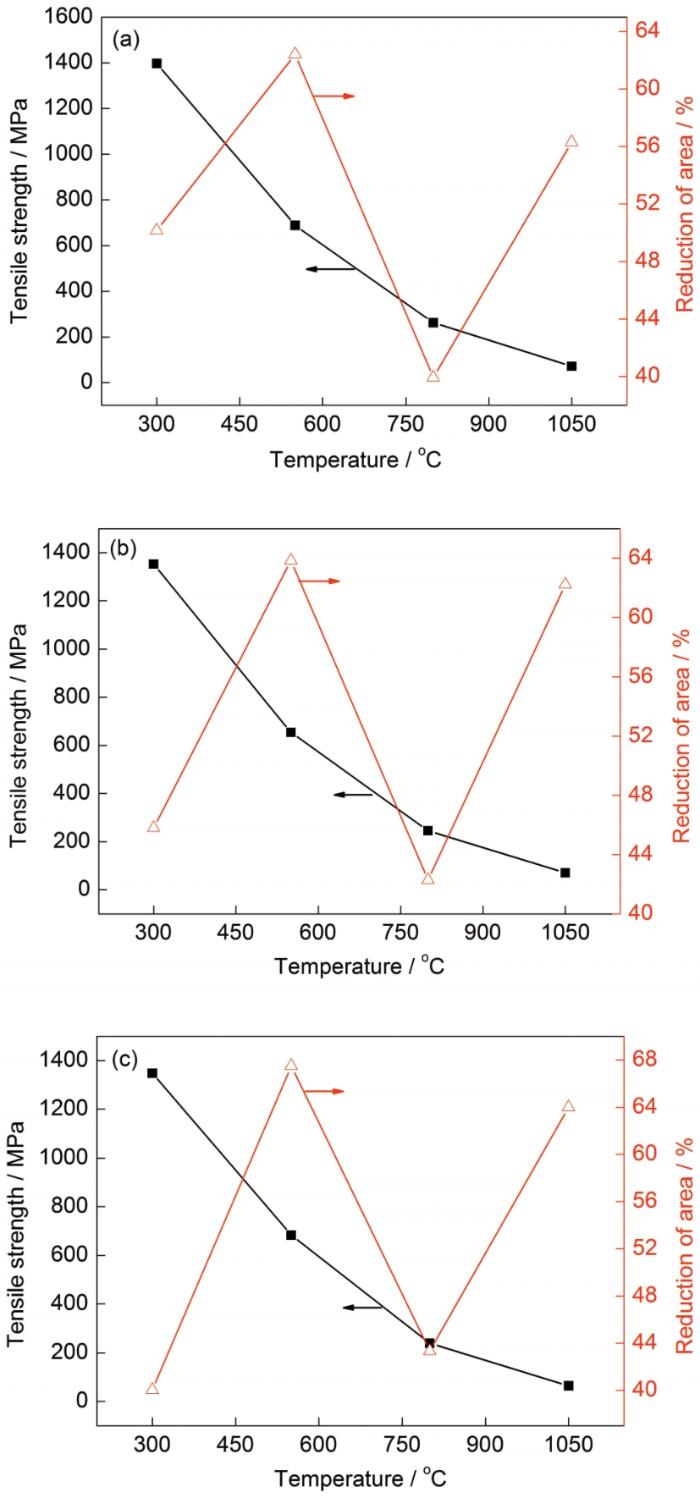

图5为不同Mn含量双相不锈钢试样在不同温度下拉伸时的抗拉强度和断面收缩率。从图5a可以看出,Mn含量一定时,抗拉强度随温度的升高而降低。这是因为温度升高使空位原子扩散加剧,原子间的结合力减弱,位错的交滑移和攀移更容易进行,降低了材料的抗拉强度[28]。当变形温度低于800 ℃时,变形温度对抗拉强度的影响较大。当变形温度等于和高于800 ℃时,变形温度对抗拉强度的影响减弱。这主要是因为随着变形温度升高,试样易发生回复和动态再结晶,降低了材料的抗拉强度,而当变形温度升高到一定值时,这种软化作用达到饱和,抗拉强度下降的速率减慢[17]。在300、800以及1050 ℃变形时,抗拉强度随着Mn含量的增加略降低。但在550 ℃变形时,抗拉强度随着Mn含量的增加,则出现先减小后增加的趋势,但总体来说Mn含量影响较小。从图5b可知,不同Mn含量试样随温度的升高断面收缩率具有相同的变化趋势,在550 ℃时均达到最大值,Mn含量为6.26%、10.27%和14.13%时,断面收缩率分别为62.4%、63.9%和67.5%,塑性最好。在300 ℃变形时,Mn含量的增加,降低了断面收缩率,塑性变差。当变形温度在550~1050 ℃时,随Mn含量增加,断面收缩率提高,塑性加强,表明高Mn含量能稳定较高温度下的奥氏体相,提高抗断裂能力[29]。

图5 不同Mn含量双相不锈钢试样在不同温度下拉伸时的抗拉强度和断面收缩率

Fig.5 Tensile strength (a) and reduction of area (b) at different tensile temperatures for the duplex stainless steel samples with different Mn additions

图6为不同Mn含量双相不锈钢试样高温拉伸强度-断面收缩率特性曲线。其中抗拉强度曲线和断面收缩率曲线的交点为“易裂敏感点”,一般“易裂敏感点”向高温方向推50 ℃,向低温推100 ℃即为“易裂敏感区间”,在此区间内材料的塑性和强度都较低,塑性变形过程中易开裂[30]。可见,对于(6.26%~14.13%)Mn试样,每个试样的3个“易裂敏感点”均在450、750和800 ℃左右,其“易裂敏感区间”为350~500 ℃和650~850 ℃,最佳变形温度区间为500~650 ℃和850~1050 ℃。Mn含量的增加使得较低温度(450、750 ℃)的“易裂敏感点”略有增大,较高温度(800 ℃)的“易裂敏感点”略有减小。

图6 不同Mn含量双相不锈钢试样高温拉伸强度-断面收缩率特性曲线

Fig.6 Characteristic curves of high temperature tensile strength versus reduction of area for the duplex stainless steel samples

(a) 6.26%Mn

(b) 10.27%Mn

(c) 14.13%Mn

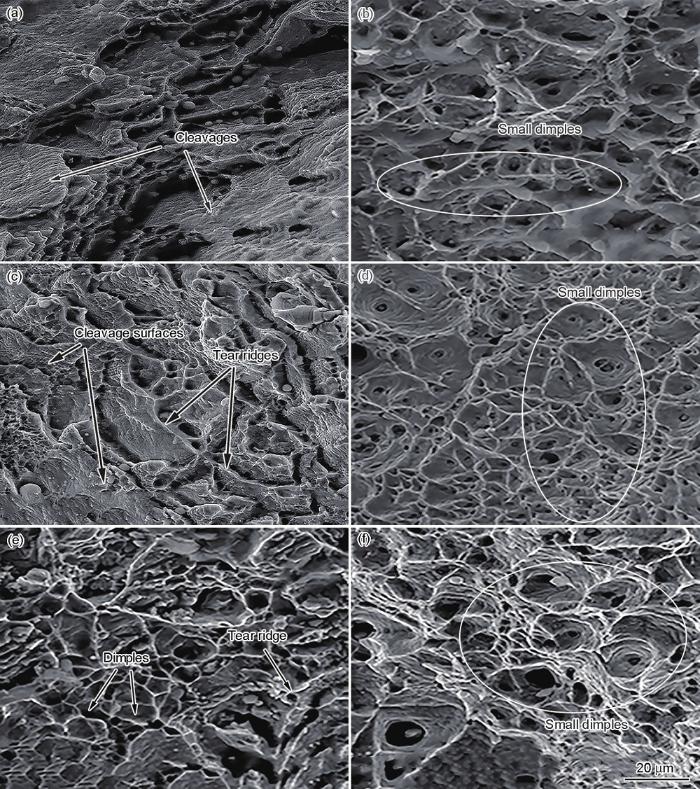

图7为不同Mn含量双相不锈钢试样在300和550 ℃高温拉伸变形后断口形貌的SEM像。可以看出,在300 ℃变形时,6.26%Mn试样断口出现大量的解理台阶,许多解理台阶融汇形成大量的河流花样,为典型的解理断裂(图7a)。而10.27%Mn试样在解理面边缘出现了大量的微坑和较浅的撕裂棱,为准解理断裂(图7c)。14.13%Mn试样断口出现较多的韧窝以及较浅的撕裂棱,为韧性断裂[31](图7e)。当温度升高至550 ℃时,河流花样状花纹或解理面消失,断口出现了较多的等轴韧窝和大量撕裂棱,且小韧窝分布在大韧窝周围,这些大的韧窝起源于夹杂物或铁素体,而周围的小韧窝与奥氏体的变形机制有关[26]。在韧窝中心及边缘部分也有第二相颗粒存在(图7b、d和f),这是典型的韧性断裂中的微孔聚集型断口,是因为在高温拉伸变形过程中晶粒内部优先形成空洞,接着空洞长大直至聚集到一起形成缩颈,最后断裂[32,33,34],为典型的韧性断裂。

图7 不同Mn含量双相不锈钢试样在300和550 ℃拉伸后的断口形貌的SEM像

Fig.7 Tensile fracture SEM images of duplex stainless steel samples tensioned under 300 ℃ (a, c, e) and 550 ℃ (b, d, f)

(a, b) 6.26%Mn (c, d) 10.27%Mn (e, f) 14.27%Mn

在相同Mn含量条件下,温度升高使得韧窝数量增加,以韧性断裂为主,一定程度提高了塑性。随着Mn含量增加,在300 ℃变形时,解理台阶和撕裂棱减少,出现空洞和夹杂,空洞和夹杂的数量增多导致塑性变差;在550 ℃变形时,韧性断裂中的韧窝变得均匀,大而深,且小韧窝(图7b、d和f椭圆所示)增多,塑性增强。与试样在不同变形温度下的断面收缩率(图5b)结果基本一致。双相不锈钢变形的难易程度主要取决于奥氏体相稳定性,由于奥氏体层错能低,难于变形,以Mn取代Ni后,因Mn稳定奥氏体能力与Ni不同,相变诱导塑性(TRIP)和TWIP等应变行为易于发生[35,36],导致塑性增强。

图8为不同Mn含量双相不锈钢试样在550 ℃高温拉伸变形后断口夹杂物形貌的SEM像和EDS分析。可以看出,大韧窝周围分布着小韧窝,在6.26%Mn试样中,夹杂物主要分布于韧窝内部和韧窝壁上。在10.27%Mn试样中,夹杂物主要分布于韧窝内部且尺寸相对较大;而在14.13%Mn试样中,夹杂物较少且尺寸较小。对不同Mn含量双相不锈钢的夹杂颗粒进行EDS分析可知,其夹杂物主要富Cr、Mn和少量O,因此不同Mn含量试样中的夹杂物主要为(Cr, Mn)O的复合氧化物。此外,随Mn含量增加,氧化物夹杂的数量未明显增加。

图8 不同Mn含量双相不锈钢试样在550 ℃拉伸后断口夹杂物形貌的SEM像和EDS

Fig.8 SEM fractographs (a, c, e) and corresponding EDS of inclusions (b, d, f) taken at the edge parts of tensile duplex stainless steel samples at 550 ℃

(a, b) 6.26%Mn (c, d) 10.27%Mn (e, f) 14.27%Mn

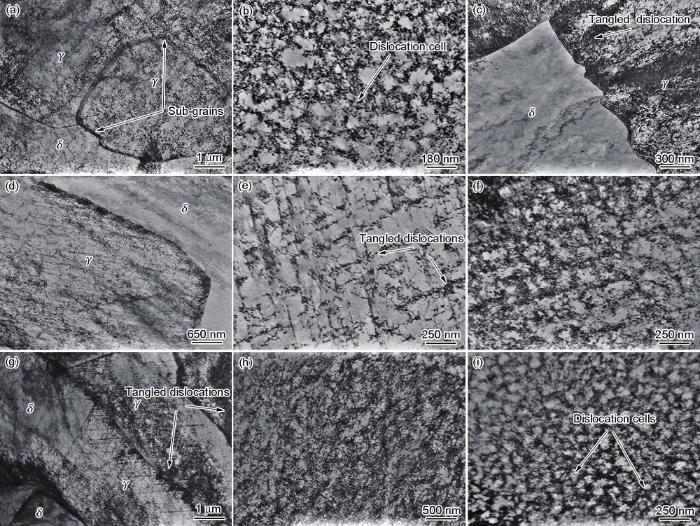

图9为不同Mn含量双相不锈钢试样在550 ℃高温拉伸近断口处显微组织的TEM像。可见,不同Mn含量条件下,变形组织主要受奥氏体相位错结构演变的影响,且高密度位错主要出现在奥氏体相上。6.26%Mn试样中形成了少量奥氏体亚晶(图9a)和细小位错胞(图9b),且部分γ/δ晶界出现弯曲(图9c),表明再结晶处于萌生阶段。10.27%Mn试样中,奥氏体相上主要为位错线彼此缠结(图9d和e),易阻碍滑移的进行,且形成少量细小方形位错胞组织(图9f),胞壁的位错密度大,而胞内的位错密度小,只有少量的位错缠结[37,38]。在14.13%Mn试样中,主要为位错缠结区逐渐发展形成的较大尺寸的高密度位错胞(图9g~i),该位错胞随变形量增加能逐渐演变为小尺寸位错胞,这种位错胞结构有利于促进大晶粒的分割和分解,晶粒间的位向差随应变的增加不断增加,当应变足够大时,小角度晶界可转变为大角度晶界,从而使晶粒得到细化,一定程度上提高了塑性[39,40]。对于不同Mn含量的双相不锈钢,在高温拉伸过程中,位错胞壁易形成,随着形变量的增加,位错密度不断增加,由位错缠结形成的胞状结构更加明显,位错胞的尺寸也越来越小,发生胞壁平直化,并形成亚晶,由于位错密度较高的亚晶界,其两侧的位向差较大,故在拉伸过程中容易发生迁移并逐渐变为大角度晶界,成为再结晶核心而长大,有利于热塑性的提高[40,41,42,43]。这可从微观角度证实前述14.13%高Mn添加能提高塑性的原因。

图9 不同Mn含量双相不锈钢试样在550 ℃高温拉伸近断口处显微组织的TEM像

Fig.9 Bright field TEM images at the near parts of tensile fractured duplex stainless steel samples with different Mn addition at 550 ℃

(a) 6.26%Mn, sub-grain structure(b) 6.26%Mn, cellular structure in austenite phase(c) 6.26%Mn, two phases(d) 10.27%Mn, two phases(e) 10.27%Mn, tangled dislocations in austenite phase(f) 10.27%Mn, cellular structure in austenite phase(g) 14.13%Mn, two phases(h, i) 14.13%Mn, cellular structure in austenite phase

(1) 不同Mn含量双相不锈钢试样的抗拉强度随变形温度的升高而明显降低,且温度由300 ℃升高至550 ℃时,降幅最大。Mn含量由10.27%增加至14.13%时,550 ℃变形时双相不锈钢的塑性明显提高,且抗拉强度未见降低。Mn含量的增加能提高奥氏体相体积分数,且高温拉伸时的主要承载相为奥氏体相。

(2) 加工硬化率-应变曲线分析表明,在300 ℃变形时,Mn含量对加工硬化率影响小,在1050 ℃变形时,不同Mn含量双相不锈钢均发生了动态再结晶,且Mn含量增加有利于在较低应变下发生动态再结晶。

(3) 在300 ℃变形时,断面收缩率随着Mn含量增加而下降,热塑性变差,在550~1050 ℃变形时,断面收缩率随着Mn含量的增加而提高,热塑性增强。Mn含量的增加对抗拉强度的影响较小,且Mn含量的增加使较低温度(450和750 ℃)拉伸的“易裂敏感点”略有增大。变形温度由300 ℃升高至550 ℃时,断裂方式主要以韧性断裂为主,表明高 Mn含量能稳定较高温度下的奥氏体相,提高抗断裂能力。

(4) 不同Mn含量双相不锈钢试样拉伸变形组织主要受奥氏体相位错结构演变的影响,且高密度位错主要出现在奥氏体相上。6.26%Mn试样中形成少量奥氏体亚晶和细小位错胞;10.27%Mn试样中位错缠结形成少量细小位错胞;14.13%Mn试样中形成大量高密度小尺寸位错胞组织,有利于大晶粒的分割和分解,使晶粒得到细化,塑性得到增强。

1 实验方法

No.

C

Si

Mn

S

P

Cr

Ni

Mo

Cu

N

Fe

1

0.04

0.22

6.26

0.004

0.008

23.3

2.15

1.41

0.14

0.26

Bal.

2

0.04

0.23

10.27

0.004

0.006

23.3

2.12

1.35

0.14

0.28

Bal.

3

0.04

0.25

14.13

0.003

0.006

23.6

2.20

1.29

0.14

0.28

Bal.

2 实验结果与分析

2.1 应力-应变曲线和热变形组织

图1

图2

图3

2.2 Mn含量对加工硬化率的影响

图4

2.3 高温力学性能

图5

图6

2.4 断裂行为分析

图7

图8

图9

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号