分享:γ/ε双相Fe-19Mn合金在拉伸变形过程中的组织演变和加工硬化行为

采用OM、EBSD、TEM、XRD和拉伸实验等方法,研究了γ-奥氏体/ε-马氏体双相Fe-19Mn-0.0017C (质量分数,%)合金在拉伸变形过程中的组织演变和加工硬化行为。结果表明,Fe-19Mn发生了变形诱导马氏体相变,并且随着变形量的增加,相变过程由以γ→ε相变为主转变为以ε→α'相变为主。对比分析加工硬化率的变化与相含量的变化,表明ε→α'相变比γ→ε相变具有更高的加工硬化能力。同时,在变形过程中,ε-马氏体不仅发生了位错滑移,还形成了{10

关键词:

根据化学成分的不同,高锰钢在室温时的相组成可分为全奥氏体、奥氏体/ε-马氏体或奥氏体/ε-马氏体/α'-马氏体[6]。由于在室温时有奥氏体的存在,在变形过程中,因层错能的不同,奥氏体具有不同的塑性变形机制,例如当层错能SFE<20 mJ/m2时,以诱发ε-马氏体(或α'-马氏体)相变为主,发生相变诱导塑性(TRIP)效应;当SFE=20~50 mJ/m2时,以诱发奥氏体孪生变形为主,发生孪晶诱导塑性(TWIP)效应;当SFE>50 mJ/m2时,以位错滑移为主[7,8]。长期以来,在高锰钢的力学性能方面进行了大量研究,例如Fe-Mn-C系、Fe-Mn-Al-Si系等[9,10]。Lee等[11]研究了C含量对Fe-Mn-C系奥氏体钢力学性能的影响,指出C含量的增加能够同时提高强度和塑性,并且塑性变形机制由TRIP转变为TWIP机制。Seol等[12]研究了C含量对γ-奥氏体/ε-马氏体双相Fe-17Mn-C力学性能和变形过程中组织演变的影响,发现随着C含量的增加,抗拉强度增加,而延伸率则不断降低;同时C含量的增加,抑制了热诱发ε-马氏体的形成,但是促进了变形诱发ε-马氏体相变。另一方面,对高锰钢的阻尼性能也进行了广泛研究,例如溶质原子[13]、晶粒尺寸[14]、预变形[15,16]和热训练[4]等对阻尼性能的影响,其中Choi和De Cooman[17]指出0.01%的C含量便能够明显降低Fe-17Mn-C的阻尼性能。可见,C含量对高锰钢的相变过程、力学性能和阻尼性能有着复杂的影响。

在上述基础上,本工作设计了一种极低C含量的Fe-Mn合金,并采用间断拉伸的方法,系统分析了变形过程中的组织演变和加工硬化行为,及其对拉伸性能的影响,旨在对设计具有高阻尼和高强塑性的结构/功能一体化的Fe-Mn合金提供指导和参考。

实验所用材料为Fe-19Mn,采用实验室50 kg真空感应炉进行冶炼,冶炼后的化学成分为Fe-0.0017C-18.86Mn-0.02Si-0.008S-0.005P (质量分数,%)。将冶炼所得的铸锭加热到1200 ℃保温2 h进行均匀化处理,并在850~1150 ℃进行锻造,锻后空冷,所得锻坯的截面尺寸为110 mm×40 mm;随后将锻坯加热到1100 ℃保温1 h,在实验室轧机上轧制成厚度为12 mm的板坯,开轧温度为1050 ℃,终轧温度为850 ℃,轧后空冷至室温。将热轧后的板坯在950 ℃保温2 h进行固溶处理,并水冷至室温。

沿固溶态板坯的横向取样,加工成直径10 mm、长110 mm的拉伸试样,并在CMT5305电子万能试验机上进行室温单轴拉伸,应变速率10-3 s-1;为了观察拉伸变形过程中的显微组织演变,对实验材料分别施加5%、10%、15%的变形量后,中断拉伸过程。

分别在固溶态板坯以及经不同变形量的拉伸试样上截取金相试样。试样经机械抛光后,先用10% (体积分数,下同)高氯酸酒精溶液进行电解抛光,再用1.2%偏重亚硫酸钾水溶液进行化学腐蚀,然后在MEF-4M型光学显微镜(OM)上进行金相组织观察。将电解抛光后的试样在配备了电子背散射衍射(EBSD)探头的SUPRA 55场发射扫描电镜(SEM)上进行EBSD数据采集,扫描区域大小为100 μm×100 μm,扫描步长0.15 μm;使用HKL CHANNEL 5软件进行EBSD数据的后处理。采用D8 Advance X射线衍射仪(XRD)对固溶态及变形后试样进行物相定性和半定量分析,Co靶,波长λ=0.179026 nm。通过电火花切割的方式,在固溶态及变形后试样上切取0.3 mm厚的透射电镜(TEM)试样,并用砂纸研磨至约50 μm,在10%高氯酸酒精溶液中进行双喷电解减薄,所用电流为50 mA,溶液温度约-20 ℃;在TECNAI G2 20 TEM和JEM 2100 TEM上观察样品显微组织,加速电压均为200 kV。

图1a为Fe-19Mn的工程应力-应变曲线。Fe-19Mn在拉伸变形过程中具有连续屈服的现象,其屈服强度和抗拉强度分别约为384和722 MPa,总延伸率约31%。在极低C含量下,Fe-19Mn仍然具有良好的强塑性匹配。图1b为真应力(σtrue)-应变(εtrue)曲线和加工硬化率(dσtrue/dεtrue)-真应变曲线。可以看出,随着真应变的增加,加工硬化率的变化分为3个阶段:阶段I,加工硬化率迅速下降;阶段II,加工硬化率的下降速率减缓;而阶段III,加工硬化率的下降速率又有所增加,直至断裂。真应力-应变曲线和加工硬化率曲线存在一个交点,对应的真应变即为缩颈前的最大均匀应变[18],此时的最大均匀应变约为0.21,换算成工程应变,即均匀延伸率,约23.5%。

图1 Fe-19Mn的拉伸性能

Fig.1 Tensile properties of Fe-19Mn

(a) curve of engineering stress-strain

(b) curves of true stress (σtrue) and work hardening rate (dσtrue/dεtrue) vs true strain (εtrue)

图2 固溶态试样显微组织

Fig.2 Microstructure of solution treated sample

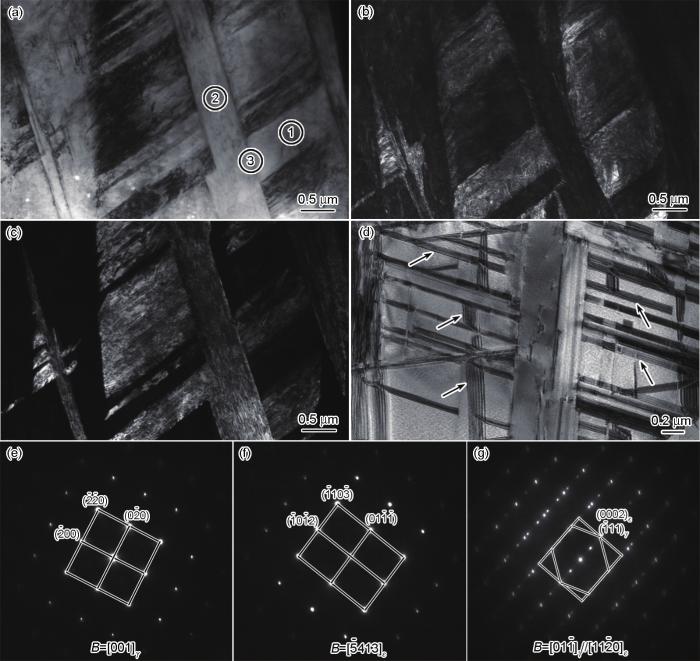

图3 固溶态试样显微组织的TEM像及选区电子衍射(SAED)花样

Fig.3 TEM images and corresponding selected area electron diffraction (SAED) patterns of solution treated sample

(a) TEM image of γ-austenite and ε-martensite

(b, c) dark-field images of circle areas 1 and 2 in Fig.3a, respectively

(d) stacking faults in γ-austenite (indicated by arrows)

(e~g) SAED patterns for circle areas 1~3 in Fig.3a, respectively

图4所示为Fe-19Mn在不同变形量时显微组织的EBSD表征。拉伸变形过程中,随着变形量的增加,ε-马氏体板条宽度逐渐增大;同时,在ε-马氏体板条上形成了α'-马氏体,并且随着变形量的增加,α'-马氏体逐渐增多,未发现在γ-奥氏体上直接形成α'-马氏体。可见,变形量在0~15%范围内,形变诱发α'-马氏体的形成是通过γ→ε→α'相变完成的,而非γ→α'相变。进一步观察发现,α'-马氏体主要在ε/ε晶界和γ/ε相界处形核(如图4c插图),随后垂直于ε-马氏体板条,向其内部生长。当变形量较小时,形变诱发α'-马氏体呈条状;随着变形量的增加,其形貌逐渐转变为块状,并不断分割ε-马氏体板条,使其长度减小。在拉伸变形过程中,在ε-马氏体板条内还形成了新的ε-马氏体板条(如图4b插图中箭头所示),由晶界取向差分析,形成的ε-马氏体板条与基体的取向差约86°,为{

图4 不同变形量时试样显微组织的EBSD分析

Fig.4 EBSD analyses of samples after the deformations of 0% (a), 5% (b), 10% (c) and 15% (d) (Blue region is austenite, yellow region is ε-martensite, green region is α'-martensite and red line is austenite twin boundary, arrow in the illustration of Fig.4b indicates {

Color online

图5所示为γ-奥氏体、ε-马氏体和α'-马氏体中的晶界取向差分布图。γ-奥氏体中的小角度晶界密度随着变形量的增加而明显升高,60°左右的孪晶界的密度随着变形量的增加而降低。固溶态组织中的ε-马氏体中含有小角度晶界以及取向差在70°附近的大角度晶界,其代表不同ε-马氏体变体之间的取向差[22];随着变形量的增加,ε-马氏体中的小角度晶界密度增加,同时由于ε-马氏体向α'-马氏体的转变,取向差约70°的大角度晶界密度逐渐减少;此外,在变形过程中,ε-马氏体中出现了取向差在85°~90°的大角度晶界,其密度随着变形量的增加而增加。变形诱发生成的α'-马氏体中含有大量的小角度晶界,并且其密度随着变形量的增加而增加。

图5 晶界取向差分布

Fig.5 Misorientation angle distributions of γ-austenite (a), ε-martensite (b) and α'-martensite (c)

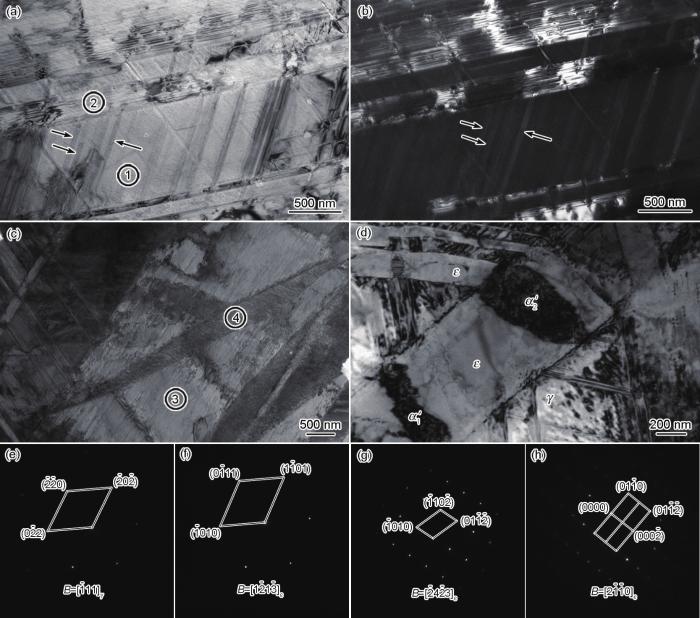

图6 Fe-19Mn变形后显微组织的TEM像及SAED花样

Fig.6 TEM images and SAED patterns of microstructures of Fe-19Mn after deformation (Arrows in Figs.6a and b indicate ε-martensite)

(a) TEM image after 5% deformation

(b) dark-field image of ε-martensite

(c) new ε-martensite plates formed in ε-martensite matrix after 5% deformation

(d) TEM image after 10% deformation

(e~h) SAED patterns corresponding to areas 1~4 in Figs.6a and c, respectively

图7 10%变形量时试样显微组织的TEM像及SAED花样

Fig.7 TEM bright-field image of microstructures (a), dark-field image of ε-martensite (b) and SAED pattern corresponding to circle area in Fig.7a (c) after 10% deformation (Arrows in Fig.7a indicate ε-martensite, and the box area shows the dislocation pile-up)

图8所示为Fe-19Mn拉伸变形前后的XRD谱和各相体积分数随变形量的变化趋势。固溶态试样的组织主要由γ-奥氏体和ε-马氏体2相组成,未检测出α'-马氏体;当对其施加变形后,γ-奥氏体和ε-马氏体的含量发生了明显变化,同时形成了α'-马氏体,发生了变形诱导相变,并且随着变形量的增加,α'-马氏体的(110)晶面的衍射峰越来越明显,如图8b所示。当变形量为5%时,γ-奥氏体的体积分数由32%降至10%,ε-马氏体的体积分数由68%增至87%,并且形成了3%的α'-马氏体,此时主要发生了变形诱导γ→ε相变;当变形量>5%时,γ-奥氏体的体积分数无明显变化,而ε-马氏体的体积分数由87% (5%变形量)降至71% (15%变形量),α'-马氏体的体积分数则由3% (5%变形量)增至20% (15%变形量),此时主要发生了变形诱导ε→α'相变。

图8 不同变形量试样的XRD谱及各相含量随变形量的变化趋势

Fig.8 XRD spectra (a, b) and phase fractions (c) of samples with different tensile deformations (Fig.8b shows the XRD spectra between 46°~54° in Fig.8a)

式中,ρ为(111)γ面的原子密度,并且

由于γ-奥氏体的层错能较低,当在室温下对其施加变形时,将会发生变形诱导γ→ε相变[7,8]。变形过程中,通过层错形核机制,γ-奥氏体中的层错转变为ε-马氏体。当变形量为10%时,由TEM观察表明,在γ-奥氏体中形成了具有一定宽度的γ/ε片层状交替组织。Kikuchi等[30]研究表明,该片层状组织的形成是由于变形过程中,在已形成的ε-马氏体板条附近的γ-奥氏体发生继续相变,形成新的ε-马氏体板条,使得在ε-马氏体板条之间始终有γ-奥氏体存在;随后ε-马氏体板条发生聚合、粗化,完成ε-马氏体板条宽度的增加。当变形量>5%时,γ-奥氏体的含量无明显变化,这是由于在变形过程中,γ-奥氏体发生γ→ε相变的同时,还发生了位错滑移,导致其位错密度随着变形量的增加而增加,阻碍了相变位错的运动,抑制了γ→ε相变过程[31]。此外,γ-奥氏体中的孪晶界随着变形量的增加而减少,一方面是由于孪晶界能够作为ε-马氏体的形核核心,另一方面是由于孪晶界与ε-马氏体发生碰撞,导致其发生扭曲,取向差偏离60°而引起的[32]。

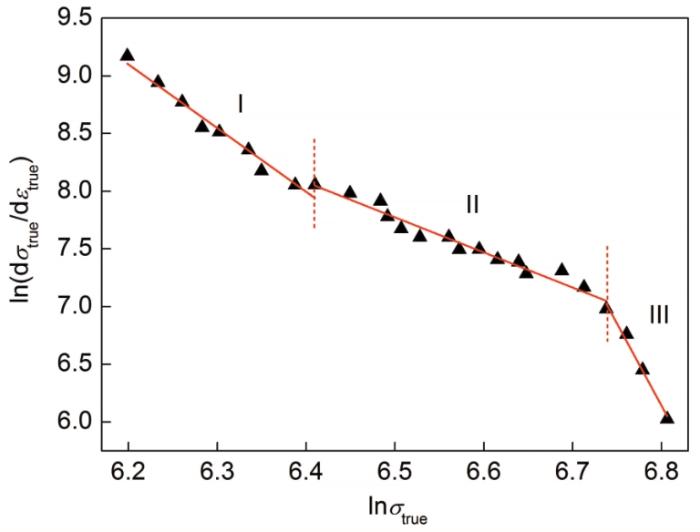

研究[34]指出,基于Swift方程修正的Crussard-Jaoul (C-J)方法能够反映不同变形阶段的硬化特征。图9所示为基于Swift方程修正得到的C-J法加工硬化曲线。根据斜率的不同,Fe-19Mn在变形过程中呈现出3个阶段的加工硬化行为。在阶段Ⅰ的硬化过程中,即真应变小于0.04时,结合XRD定量分析结果,此时主要发生了γ→ε相变,大量的γ-奥氏体转变成了ε-马氏体,而该硬化阶段的斜率却基本保持不变;在阶段Ⅱ的硬化过程中,即真应变在0.04~0.18范围时,此时主要发生了ε→α'相变,当真应变为0.14时,α'-马氏体的含量增加至20%,同时该硬化阶段的斜率有所增加,大于阶段Ⅰ的斜率,加工硬化效应比阶段Ⅰ明显。可见,Fe-19Mn在变形过程中,ε→α'相变比γ→ε相变具有更强的加工硬化能力。而Kwon等[35]则认为γ→ε相变的加工硬化能力更强。上述现象的出现,一方面是因为该实验用合金中的C含量(低于0.002%)与Kwon等的研究中所用的合金的C含量(0.02%)相差较大,而Choi和De Cooman[17]指出C在Fe-Mn合金中的固溶强化增量可达4967 MPa/1%C,因此Fe-19Mn中的C的固溶强化效果较弱,使得ε-马氏体的强度较低,从而加工硬化效果不明显;另一方面是由于变形过程中,随着应变量的增加,ε-马氏体板条不断粗化,进一步降低了其加工硬化效果。当进入阶段II硬化过程时,发生了ε→α'相变,形成了大量的α'-马氏体。由于α'-马氏体比ε-马氏体具有更高的强度和硬度,并且在α'-马氏体和ε-马氏体的界面处会产生位错塞积(如图7a方框区域所示),能够更有效地阻碍位错运动,提高了塑性变形抗力,使得ε→α'相变具有更强的加工硬化能力。当真应变超过0.18时,进入阶段Ⅲ的硬化过程,此时均匀塑性变形过程将结束,并发生缩颈,导致塑性失稳。

图9 基于修正的C-J法的加工硬化行为

Fig.9 ln(dσtrue/dεtrue)-lnσtrue curve based on the strain hardening rate curve for the modified Crussard-Jaoul (C-J) analysis

变形过程中的γ→ε和ε→α'相变的双重TRIP效应、γ-奥氏体/ε-马氏体/α'-马氏体中的位错滑移,以及ε-马氏体的孪生,使得Fe-19Mn在具有较高强度的同时,还能具有良好的塑性。

(1) Fe-19Mn在拉伸变形过程中呈现出连续屈服的现象,其屈服强度和抗拉强度分别约为384和722 MPa,均匀延伸率约23.5%,总延伸率约31%,具有良好的强塑性匹配。

(2) 拉伸变形时,当变形量<5%,主要发生γ→ε相变;当变形量>5%,主要发生ε→α'相变,并且α'-马氏体主要在γ/ε相界和ε/ε晶界处形核。

(3) ε→α'相变比γ→ε相变具有更高的加工硬化能力,这主要是由于Fe-19Mn的C含量很低,固溶强化效果弱,导致ε-马氏体的强度低,而α'-马氏体的强度和硬度高于ε-马氏体,能够更有效地阻碍位错运动所引起的。

(4) 变形过程中,ε-马氏体除了发生位错滑移,还形成了{

1 实验方法

2 实验结果

2.1 Fe-19Mn的拉伸性能

图1

2.2 变形前的显微组织

图2

图3

2.3 变形过程中的显微组织演变

图4

图5

图6

图7

2.4 变形前后试样组织的XRD分析

图8

3 分析讨论

3.1 Fe-19Mn在冷却和变形过程中的γ→ε→α'相变

3.2 变形诱导γ→ε和ε→α'相变对加工硬化行为的影响

图9

3.3 ε-马氏体在变形过程中的塑性协调机制

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号