分享:Zr-0.75Sn-0.35Fe-0.15Cr合金在250 ℃去离子水中的初期腐蚀行为

为研究锆合金从开始氧化至生成ZrO2的相组成及其晶体结构变化,采用锆合金大晶粒TEM薄样品在250 ℃、3 MPa去离子水中短时腐蚀的方法,利用距离TEM薄样品穿孔周围不同距离处样品厚度差别造成的O含量差别,采用HRTEM研究了Zr-0.75Sn-0.35Fe-0.15Cr合金的初期腐蚀行为以及早期形成的氧化膜晶体结构演化过程。结果表明:从开始氧化至ZrO2形成前,α-Zr的晶格点阵随着样品中O含量增加而不断演变;在Zr/O原子比为5~7时,基体晶格中原本无序的O原子有序地固溶在α-Zr中,形成有公度的长周期超点阵,其晶格常数(a、c)与基本晶格α-Zr的晶格常数(a0、c0)之间的关系为a=9a0,c=2c0,称其为9a0-2H结构;当Zr/O原子比为3时,形成具有hcp超结构的Zr3O亚氧化物;当Zr/O原子比为1时,转变为具有fcc超结构的ZrO亚氧化物;Zr/O原子比为0.85时,形成单斜结构ZrO2。

关键词:

锆合金作为核燃料包壳,是压水核反应堆的第一道安全屏障。实际运行中,锆合金的耐水侧腐蚀性能是影响其使用寿命的最主要因素,锆合金在腐蚀过程中生成的氧化膜会降低包壳材料的传热性能、力学性能以及服役寿命,从而成为制约核电发展的一个因素。因此,对锆合金的耐腐蚀性能及腐蚀机理的研究得到了人们的高度重视。Cox[1]认为,锆合金氧化速率由阴离子在氧化膜中的扩散速率所控制。周邦新等[2]从氧化膜显微组织演化的角度阐述了锆合金腐蚀动力学的变化特征。O2-扩散迁移到达氧化膜/金属(O/M)界面及其在界面处的反应影响着氧化膜的生长过程。氧化膜显微组织的不同被认为既是腐蚀氧化的结果,又是导致氧化膜生长和耐腐蚀性能存在差异的原因[3]。因此,氧化膜的显微组织及其在腐蚀过程中的演化会对锆合金的长期腐蚀行为产生影响。在这方面学者们采用不同的表征方法做了大量的研究工作,如采用透射电子显微镜(TEM)、透射电子背散射衍射(T-EBSD)、Raman光谱、同步X射线衍射、原子探针层析(APT)、电子能量损失谱(EELS)、扫描探针显微镜(SPM)等方法表征氧化膜的微观结构和形貌,包括晶体结构、晶体取向、晶粒尺寸、微裂纹和氧化膜中的Zr/O比及元素的分布等[4,5,6,7,8]。但目前尚没有可以被人们广泛接受的腐蚀机理来完整解释锆合金的腐蚀问题。

研究锆合金的腐蚀机理,人们常用的研究方法是腐蚀动力学曲线和氧化膜显微组织观察。观察氧化膜的显微组织时,可将腐蚀一定时间后的样品通过聚焦离子束(FIB)制得可供TEM观察的小样品,观察到长5~8 μm、宽3~4 μm的区域,包括了氧化膜以及O/M界面附近的显微组织。人们往往将注意力集中于O/M界面处的显微组织、缺陷和应力等的研究,试图揭示氧化膜的生长和演化过程。然而,研究[9,10]发现,氧化初期形成锆氧化物的晶体结构、晶体中的缺陷、应力状态以及与金属基体的取向关系等都会直接影响氧化膜生长后期显微组织的演变,从而影响锆合金的耐腐蚀性能。为了保证氧化过程中氧化反应与O2-扩散固溶之间的平衡,可以预计在O/M界面处氧化物的Zr/O组成和晶体结构必然比较复杂,Ploc[11]和Warr等[12]观察到了非晶锆氧化物的存在,Gou等[13]则观察到了bcc结构亚氧化物,Ni等[14]则观察到了fcc结构ZrO亚氧化物的存在;伴随着这些相的存在,O/M界面的形貌也在变化。不同合金在腐蚀不同时期的波浪结构早已引起人们的注意,Bossis等[15]认为,ω-Zr相的存在与波浪结构界面有关,Gou等[13]认为bcc结构富氧区是波浪结构界面存在并随着氧化交替向前迁移的诱因。因而,研究锆合金的初期腐蚀行为以及形成的氧化膜的显微组织将有助于理解锆合金的腐蚀机理。实际上,对于锆合金初期腐蚀行为的研究已经越来越受到人们的重视。有研究[9,14,16,17]观察到了初期氧化膜中的四方ZrO2 (t-ZrO2)等亚稳相,并研究了其与后期氧化膜演变之间的联系。传统利用FIB制备TEM试样进行观察的方法无法观察到整个氧化过程。Zhou等[18]和孙国成等[19]利用Zr-4合金在TEM中加热进行原位氧化的方法,观察到氧化膜在基体表面形成时与基体存在明显的取向关系,形成了一种晶格常数a=0.66 nm的bcc结构的锆氧化物,这与锆合金腐蚀较长时间后形成的氧化膜的晶体结构明显不同。王桢等[20]研究了Zr-4合金大晶粒样品在300 ℃去离子水中的初期腐蚀行为,发现不同晶体结构的锆氧化物与α-Zr 基体之间存在一种半共格的取向关系。本课题组前期使用大晶粒TEM薄样品研究了Sn 对锆合金在LiOH水溶液中初期腐蚀行为的影响,发现提高Sn含量会降低锆合金在 0.01 mol/L LiOH水溶液中的耐腐蚀性能,这与 Sn 对锆合金长期腐蚀影响的规律一致;并观察到从开始氧化至ZrO2形成前,α-Zr的晶格点阵会随着样品中O含量增加而不断演变,当Zr/O原子比为2~3时形成了亚氧化物hcp-Zr3O1-x,当Zr/O原子比约为0.85时形成了ZrO2。为了系统研究锆合金在不同腐蚀条件下初期氧化膜中亚稳相的晶体结构和演化过程,与前期实验方法类似,本工作将直径为3 mm的Zr-0.75Sn-0.35Fe-0.15Cr (质量分数,%)大晶粒TEM样品放入250 ℃、3 MPa去离子水中进行短时腐蚀,腐蚀后的样品采用TEM观察分析其随着O含量的变化引起晶体结构演化的过程。

为了避免晶界和晶粒取向的影响和干扰,需要制备大晶粒样品。采用Zr-0.75Sn-0.35Fe-0.15Cr板材,切割成尺寸为 25 mm × 8 mm×1 mm的片状样品,将其真空(10-3 Pa)封装在石英管中,然后加热至1020 ℃保温20 min进行β相水淬,在750 ℃进行150 h真空退火处理,得到晶粒尺寸为0.2~0.4 mm的大晶粒样品,同时降低合金元素在α-Zr中的过饱和固溶含量。为了研究锆合金腐蚀初期氧化膜的晶体结构和显微组织演化过程,腐蚀样品需先制成适合于TEM观察用的薄样品,然后放入高压釜中进行腐蚀实验。TEM薄样品制备过程如下:(1) 将1 mm厚的合金片状样品用10%HF+45%HNO3+45%H2O (体积分数)的酸洗液酸洗至约150 μm厚;(2) 用冲片装置冲成直径3 mm的小圆片,再用细砂纸轻微打磨至70~80 μm厚;(3) 进行电解双喷制备适合TEM观察的薄样品,双喷电解液为10%HClO4+90%CH3COOH (体积分数),直流电压30 V,温度-30 ℃。为了既能模拟锆合金包壳在反应堆内运行时的实际温度(压水堆一回路水入口温度280 ℃,出口水温 320 ℃),又要防止样品薄区过度氧化,经多次实验确定腐蚀方案为250 ℃、3 MPa去离子水到温停釜。用VHX-100型光学显微镜(OM)观察合金样品腐蚀前的晶粒形貌,采用带有INCA能谱仪(EDS)和选区电子衍射(SAED)系统的JEM-2010F型高分辨透射电镜(HRTEM)观察分析Zr-0.75Sn-0.35Fe-0.15Cr合金腐蚀前后的显微组织和晶体结构,对拍摄的高分辨晶格条纹像进行快速Fourier变换(FFT)分析微区的晶体结构。

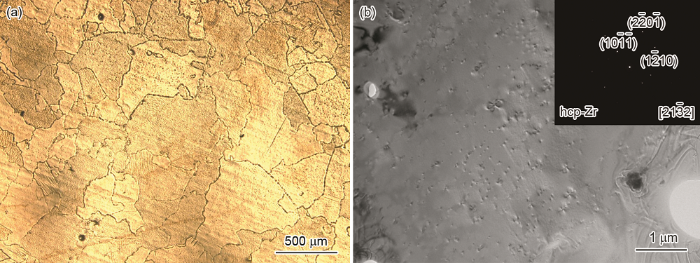

图1是Zr-0.75Sn-0.35Fe-0.15Cr合金大晶粒样品显微组织OM像和TEM像。图1a显示试样的平均晶粒尺寸为209 μm,这一方面可以保证TEM观察时在同一个晶粒内消除晶粒取向对腐蚀的影响,另一方面可以避免晶界对锆合金腐蚀初期氧化膜的晶体结构和显微组织演变产生的影响和干扰。从图1b可见,TEM样品穿孔的周围确实是一个大晶粒,标定结果为hcp结构的α-Zr。

图1 Zr-0.75Sn-0.35Fe-0.15Cr合金大晶粒样品腐蚀前显微组织的OM像和TEM像

Fig.1 OM (a) and TEM (b) images of Zr-0.75Sn-0.35Fe-0.15Cr alloy with coarse grains before corrosion (Inset in Fig.1b shows the SAED pattern)

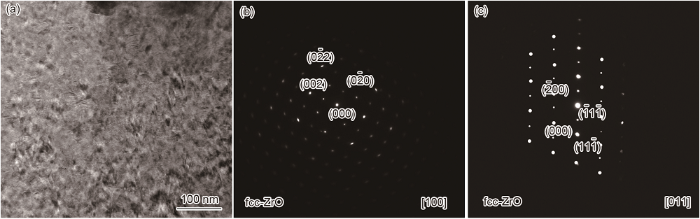

O在α-Zr中的固溶含量最高可达28% (原子分数)。在腐蚀实验的温度下,通过Zr-H2O反应,O会进入到深度达数百纳米的Zr基体中[21,22]。由于在TEM薄样品穿孔四周金属的厚度不同,当O扩散进入基体后O的浓度也会不同,随着厚度的增加O含量会降低,因此,在TEM薄样品穿孔四周的金属中可以获得O含量不同的区域。图2是 Zr-0.75Sn-0.35Fe-0.15Cr合金大晶粒TEM薄样品在以去离子水作为腐蚀介质的静态高压釜中经过250 ℃、3 MPa腐蚀后,在同一晶粒内沿着样品穿孔的直径方向从厚到薄拍摄得到的TEM像。图像的总长为4.5 μm,图中样品的厚度从图2a~i逐渐减小,每隔500 nm拍摄一张。在图2a~i相应的位置拍摄了SAED花样,如图3a~i所示。在图2中点1~9处使用EDS分析了拍摄SAED位置的Zr和O的含量,并计算了Zr/O比值,结果列于表1中。从图2可以看出,锆合金表面形貌随着样品厚度减小而越来越清晰明亮,样品表面“粗糙度”越来越低。图2a点1处的Zr/O原子比约为13,通过SAED分析标定该处仍为α-Zr基体,其晶粒取向为[0001] (图3a)。由于图3b~i拍摄区域内的厚度不断减薄,O含量不断增加(表1),SAED花样也不断发生改变,说明晶体结构因O含量的增加发生了变化。在图3i中出现了连续的衍射环,对这些衍射环进行标定和HRTEM像的FFT分析,确认是单斜结构的m-ZrO2,如图4b和d所示,这时测定的Zr/O比为0.85,与形成ZrO2后Zr/O比0.5的结果接近。m-ZrO2 在金属Zr表面生成时,为了降低界面能,相互之间会保持一定的晶体取向关系[23],因此,在有织构的样品表面上形成m-ZrO2后,m-ZrO2也会存在一定的织构取向[24]。在厚度极薄的单晶表面上生成m-ZrO2晶粒的取向是混乱的,得到了连续的多晶衍射环。图2i显示m-ZrO2的晶粒非常细小,晶粒尺寸约为10 nm,这说明当金属基体非常薄时,对m-ZrO2形核时的“约束能力”也变得非常小,ZrO2晶粒与金属基体之间并无一定的取向关系。

图2 Zr-0.75Sn-0.35Fe-0.15Cr合金大晶粒TEM样品经过250 ℃、3 MPa去离子水腐蚀后沿着孔洞直径方向从厚到薄每隔500 nm拍摄的TEM像

Fig.2 TEM images of Zr-0.75Sn-0.35Fe-0.15Cr alloy coarse-grained specimen corroded in deionized water at 250 ℃ and 3 MPa for a short time exposure obtained per 500 nm from thick to thin along the diameter of the hole within one grain (a~i)

图3 分别对应图2a~i中点1~9的SAED花样

Fig.3 SAED patterns corresponding to points 1~9 in Figs.2a~i (a~i), respectively

表1 图2中点1~9处EDS分析

Table 1

图4 图2i中点9的TEM像、SAED花样、HRTEM像和FFT图

Fig.4 TEM image (a), SAED pattern of square area in Fig.4a (b), HRTEM image (c) and FFT image of square area in Fig.4c (d) of point 9 in Fig.2i

图5为Zr/O比为5~7时形成的超结构点阵分析。可见,在晶体取向不同的衍射花样中均可见明锐的α-Zr衍射斑点。图5a是电子入射方向平行于[0001]的SAED花样,图中沿着α-Zr的[1

图5 Zr/O比为5~7时形成的超结构点阵分析

Fig.5 Analyses of the super-lattice structure formed in the area with the Zr/O atomic ratio 5~7

(a~c) SAED patterns obtained by tilting specimen holder to the incident beam parallel to crystal orientation [0001], [11

(d, e) schematic illustrations showing the atomic arrangement and the diffraction intensity of such ordered structure (Z—different heights at which the atoms are located, a—lattice constant)

随着O原子不断扩散进入α-Zr,会产生较大的晶格应变,并使原有超点阵的原子排列不再稳定,O原子和Zr原子偏离了有序固溶体晶格中原有的位置,从而造成了局部原子排列的无序状态。为了降低体系自由能,Zr和O原子开始在空间中重新排布,发生无序-有序转变过程,至Zr/O原子比接近3时,形成了另一种超点阵。图3给出的一系列SAED花样的变化过程反映Zr和O原子从随机的无序排列到有序排列这一过程。从无序到有序的转变过程是依赖于原子迁移来实现的,即存在形核和长大过程。由图3和表1中的结果可以看出,当Zr/O比为3.10时,SAED花样中开始出现有序超点阵(图3f)。Zr/O比为2.06时,SAED花样中原来基体的衍射斑点变得很弱,超点阵衍射斑点变得非常清晰(图3g)。

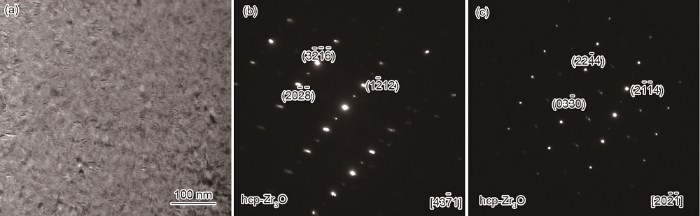

为了进一步研究这种有序相的晶体结构,采用双倾样品台(double-tilting specimen holder)倾动样品,在同一视场中获得2个不同晶带轴的SAED花样进行分析,结果标定于图6中。图6b和c的衍射斑点分别是hcp结构在晶带轴为[43

图6 Zr/O比为3.10处(图2f中点6)的TEM像和超结构SAED花样

Fig.6 TEM image (a) and SAED patterns of superstructure (b, c) formed at a Zr/O ratio of 3.10 (point 6 in Fig.2f)

从图3和表1可以看出,当Zr/O比为1.29时,图3h中出现了不同于图3g的超结构衍射斑点。为了分析这种有序相的晶体结构,采用双倾样品台倾动样品,在同一视场中拍摄2个不同晶带轴的SAED花样,如图7所示。图7b和c分别是晶带轴为[100]和[011]的衍射斑点,分析确定它的晶体结构为fcc结构,晶格参数为a=0.506 nm,与fcc结构的ZrO亚氧化物(标准PDF卡片号为#51-1149,a=0.463 nm)接近,所以认定此处为另外一种亚氧化物ZrO。

图7 Zr/O比为1.29处(图2h中点8)的TEM像和形成的超结构SAED花样

Fig.7 TEM image (a) and SAED patterns of superstructure (b, c) formed with the Zr/O ratio of 1.29 (point 8 in Fig.2h)

从 Zr-0.75Sn-0.35Fe-0.15Cr合金大晶粒样品的显微组织(图2)和SAED花样(图3)可以看出,在ZrO2生成前的过程中,随着O含量的增加,α-Zr基体的晶格都经历了调制(有序固溶)、无序-有序转变和生成亚氧化物3个阶段。当Zr/O比达到5~7时,SAED花样中α-Zr基体衍射斑点两侧沿着特定的晶体学方向出现多个弱的衍射斑点,这样的衍射斑点是形成了复杂结构物质的结果。造成调制的原因是由于O的有序固溶,并且有序相也存在调制,基体衍射斑点的周围都存在2个调制斑点。当Zr/O比为3和1时,分别形成hcp结构的Zr3O和fcc结构的ZrO亚氧化物。为了解释这一现象,需从衍射斑点的衍射强度出发来理解,倒易格点hkl的散射振幅F(h, k, l) (实际观察到的强度为|F(h, k, l)|2)如下[27]:

式中,fn是n原子的原子散射因子,正比于原子序数;(xn, yn, zn)是n原子在单胞内的坐标。式(1)是对单胞内所有原子求和,这样就得到了结构因子。元素A和B构成的有序合金的SAED花样中,出现了有序晶格的反射,其中基本晶格反射的结构因子与有序结构的状态无关。而有序晶格反射的结构因子(F(u))则强烈依赖于有序状态,一般可以写作:

式中,C为常数;T(u)为温度因子;fA(u)和fB(u)分别是A原子和B原子的原子散射因子;ri表示各晶格点占有状态的参数,ri=mB (A原子在ri晶格点上时),ri=mA (B原子在ri晶格点上时),mA和mB分别是A原子和B原子的原子浓度分数(mA+mB=1)。对于式(2),各晶格点的原子散射因子正比于偏离平均原子散射因子(fAmA-fBmB)的程度,因此,有序晶格的反射强度一般来说要比基本晶格小,特别是当构成元素的散射因子之差很小时,有序晶格反射的散射强度变弱。Zr和O原子的散射因子相差较大,当Zr和O的原子浓度比接近6∶1时,有序晶格反射较强,在没有多次衍射以及厚度影响等情况时,就能观察到较为清晰的超点阵衍射斑点。当Zr和O的原子浓度比接近3∶1或1∶1时,有序晶格反射强度增加,与基本反射斑点强度接近,因此很难观察到超点阵的衍射斑点。Ni等[4,14]采用APT和EELS分析发现,在O/M界面附近存在一层过渡的氧化层,分子式接近ZrO,并认为该过渡氧化层并非致密阻挡层;在O/M界面以下,还存在一层O原子饱和固溶层,O的原子分数约为30%,即O/M界面附近氧化膜从外向内依次为:ZrO2层→ZrO过渡层→O原子固溶饱和层→Zr金属基体。而本工作在TEM薄样品中沿着孔洞直径方向由厚到薄每隔500 nm观察到随着O原子不断扩散进入α-Zr,α-Zr基体的晶格经历了调制(有序固溶)、无序-有序转变和生成亚氧化物,再到ZrO2晶粒。

利用沿着TEM大晶粒样品孔洞径向方向其厚度不同的现象可以研究Zr-0.75Sn-0.35Fe-0.15Cr 合金由α-Zr氧化至ZrO2的晶格点阵演变过程。在ZrO2生成前的过程中,随着O含量的增加,α-Zr基体的晶格经历了调制(有序固溶)、无序-有序转变和生成亚氧化物3个阶段。在Zr/O原子比为5~7时,形成有公度的长周期超点阵9a0-2H结构;当Zr/O原子比为3时,形成具有hcp超结构的a=0.502 nm、c=0.513 nm的Zr3O亚氧化物;当Zr/O原子比为1时,转变为具有fcc超结构的a=0.516 nm的ZrO亚氧化物;Zr/O原子比为0.85时,ZrO2在基体表面形核和生长。

1 实验方法

2 实验结果

2.1 合金腐蚀前的显微组织

图1

2.2 α-Zr晶体的电子衍射花样随着O含量变化的演化过程

图2

图3

Point

Atomic fraction of Zr / %

Atomic fraction of O / %

Zr/O ratio

1

91.20

6.96

13.11

2

85.56

14.01

6.11

3

83.56

16.21

5.15

4

82.98

17.35

4.78

5

79.48

20.46

3.88

6

74.64

24.11

3.10

7

66.34

32.28

2.06

8

56.25

43.75

1.29

9

45.34

53.04

0.85

图4

2.3 当Zr/O比达到5~7时形成的超结构

图5

2.4 Zr/O比为1和3时形成的有序结构

图6

图7

3 分析讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号