分享:碳纳米管(CNTs)增强AZ91镁基复合材料组织与力学性能研究

采用低温粉末冶金及热挤压工艺制备了具有超细晶组织的0.1%CNTs/AZ91 (质量分数)镁基复合材料。通过SEM、XRD、TEM对镁基复合材料的微观组织进行了表征,并对其室温力学性能进行测试。结果表明:CNTs在复合材料中分布均匀,CNTs的加入使得复合材料的晶粒尺寸从0.552 μm细化到0.346 μm,并促进了β相的析出,同时弱化了基面织构。复合材料的抗压强度和屈服强度分别达到了617和445 MPa,较基体提高了8.8%和7.2%;其抗拉强度和屈服强度分别达到了393和352 MPa,与基体相比分别提高了4.5%和6.0%。对强化机制进行分析,发现细晶强化和载荷传递是0.1%CNTs/AZ91复合材料的主要强化机制。

关键词:

镁合金密度为Al的66%、钢的25%,是已知的最轻工程结构材料,具有低密度、高比强度及刚度、良好的阻尼性能及电磁屏蔽性能等优点,在航空、航天、电子和汽车等领域具有潜在的应用价值。然而,由于镁合金的弹性模量及强度低、高温稳定性及耐蚀性差、生产加工成本高等原因,使得镁合金并没有得到广泛的应用,因此提高镁合金的综合力学性能显得尤为重要[1,2,3,4]。

众所周知,细晶强化是改善镁合金性能最有效的手段之一,高声远等[5]向纯Mg熔体中加入一定质量分数的Al-Al4C3细化剂,发现材料晶粒尺寸由毫米级降低至106 μm。除了向镁合金熔体中加入细化剂,还可以通过塑性变形的手段来细化镁合金的晶粒。例如,Li等[6]通过一次挤压及二次挤压工艺制备出高强度MgGdYZr镁合金,结果表明,一次挤压和二次挤压后的晶粒尺寸由铸态的60 μm分别细化到35和3 μm;抗拉屈服强度较铸态分别提升84和116 MPa。尽管经过大变形后的镁合金的力学性能得到了很大的改善,但是其低的弹性模量、差的耐磨性、高温稳定性及耐蚀性等问题仍没有得到解决。而且由于镁合金的塑性变形能力较差,因此,对塑性变形工艺提出了更高的要求,导致镁合金的加工成本大幅度提升。因此,在镁合金中尤其是在未变形的镁合金中,第二相的强化显得尤为重要。目前的研究表明,通过外加增强体(第二相)可以实现晶粒细化并改善镁合金力学性能。常用增强体有石墨烯(GNPs)、SiC、Mg2B2O5、纳米金刚石(ND)、AlN、TiB2、B4C、碳纳米管(CNTs)和TiC等[7,8,9,10,11,12,13,14,15]。而在这些增强体中,CNTs具有高强度(100 GPa)、高弹性模量(1 TPa)、热稳定性以及良好的润滑性能[16,17],因此将CNTs作为纳米增强相加入镁合金中有望提高其力学性能。Liang等[18]等通过结合摩擦搅拌处理和超声辅助挤出制备CNTs增强镁基复合材料,当加入质量分数为1%的CNTs时,复合材料拉伸性能最优,抗拉强度和屈服强度分别达到了389和278 MPa。Zhao等[19]通过超声波搅拌和浇铸的工艺制备CNTs/AZ91D复合材料,结果表明:CNTs均匀分布在晶界和小β-Mg17Al12相周围,并且CNTs并未和α-Mg相发生反应,同时复合材料的抗拉强度和屈服强度分别提升了7%和18%。此外Han等[20]通过粉末冶金工艺制备了CNTs增强AZ31镁基复合材料,拉伸屈服强度和压缩屈服强度分别提升了22.7%和53.0%。镁基复合材料的制备工艺主要有粉末冶金法、搅拌铸造及搅拌摩擦等[20,21,22,23,24],其中,粉末冶金工艺对增强体的体积分数具有更大的调控范围,并且不受基体与增强体种类的限制,因此越来越受到研究者的关注。

本工作利用低温粉末冶金及热挤压工艺制备了0.1%CNTs/AZ91 (质量分数)镁基复合材料,并对其室温力学性能、微观组织及强化机制进行分析和讨论。

实验所用基体为雾化法生产的AZ91镁合金粉末,增强体为CNTs,其形貌如图1所示。由图可见,AZ91粉末颗粒直径约为30 μm;CNTs直径为8~12 nm,长度为200~450 nm。

图1 AZ91镁合金粉末和CNTs微观组织

Fig.1 Morphologies of raw AZ91 alloy powders (a) and carbon nanotubes (CNTs) (b) (Inset in Fig.1b shows the SAED pattern of CNTs)

利用低温粉末冶金工艺制备AZ91及复合材料,具体工艺如下:首先,将质量为0.1 g的CNTs放入酒精中超声分散20 min,再加入99.9 g的AZ91镁合金粉末超声20 min,随后继续机械搅拌20 min,得到CNTs/AZ91浆料,将浆料放入真空干燥箱中在室温下进行干燥处理,得到0.1%CNTs/AZ91复合粉末;然后将复合粉末装入模具并置于真空热压烧结炉中,在100 MPa压力200 ℃温度下热压1.5 h得到预烧结坯料;为使材料更为致密,在300 ℃、600 MPa下保压10 min后取出空冷,得到直径45 mm的坯料。随后在四柱液压机上进行热挤压:挤压温度为300 ℃,挤压比为20:1,最终得到直径10 mm表面光滑的棒材。通过D8 Advance X射线衍射仪(XRD,扫描速率0.02°/s,扫描范围2θ为20°~90°)对挤压态基体及复合材料纵截面的物相和宏观织构进行测试;采用JEM-2100F透射电镜(TEM)对CNTs和复合材料的显微组织进行观察;利用Instron-5982试验机对材料的室温拉伸和压缩性能进行测试,拉伸和压缩轴向平行于挤压方向,每组样品测3次求平均值。

图2为CNTs、挤压态AZ91和0.1%CNTs/AZ91复合材料的XRD谱。由图可见,CNTs的衍射峰在25.8°及42.7°,接近天然石墨的特征衍射峰;AZ91基体合金及其复合材料中主要以α-Mg相和β相(Mg17Al12)为主。在0.1%CNTs/AZ91复合材料的XRD谱中并未发现CNTs的衍射峰,这是由于CNTs的加入量低于XRD的检测精度,导致无法检测到CNTs的存在[10,25]。此外,从图2插图可见,经过归一化处理,基体合金中β相(100)晶面衍射峰强度为0.15,而CNTs/AZ91复合材料中β相(100)晶面的衍射峰强度为0.24,说明复合材料中β相的数量明显增多,表明CNTs的添加可能促进了β相的析出,Zeng等[26]在CNTs/AZ91复合材料中也发现了同样的结果。

图2 CNTs、AZ91及0.1%CNTs/AZ91复合材料的XRD谱

Fig.2 XRD spectra of CNTs, AZ91 and 0.1%CNTs/AZ91 composite (Inset shows the high-magnification of XRD spectra)

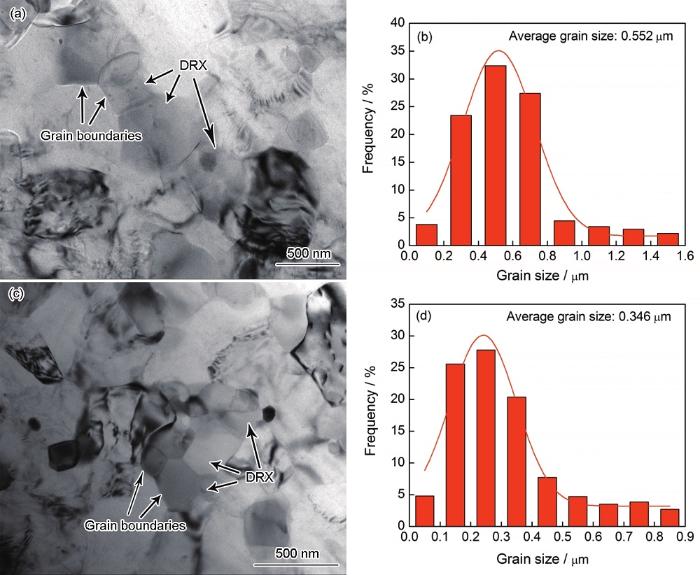

图3所示为挤压态AZ91基体合金和0.1%CNTs/AZ91复合材料的TEM像及对应的晶粒尺寸统计分布图。由图3a可见,挤压态AZ91基体合金中,晶粒基本为等轴晶,晶界清晰,大部分晶粒内部较为干净,但部分晶粒内部仍有位错残留,说明再结晶发生的不够充分;其平均晶粒尺寸为0.552 μm (图3b)。由图3c可见,0.1%CNTs/AZ91复合材料中的再结晶晶粒大小均匀,均为等轴晶,虽然部分晶粒内部有位错存在,但密度较低;其平均晶粒尺寸为0.346 μm (图3d),小于基体合金中的晶粒尺寸,表明CNTs的添加使得晶粒明显细化。晶粒细化可归结为2个原因:一方面,CNTs均匀分布在晶界处限制了晶粒的长大(图4a);另一方面,挤压变形导致CNTs周围位错密度升高,畸变能增大,提高动态再结晶形核质点,从而导致晶粒细化。另外,由图3a和4a可见,与AZ91基体合金相比,在0.1%CNTs/AZ91复合材料的晶粒内析出了更多细小β相(Mg17Al12),说明CNTs的存在能够促进Mg17Al12的析出,这与XRD物相分析的结果一致。

图3 挤压态AZ91基体合金和0.1%CNTs/AZ91复合材料的TEM像及晶粒尺寸分布

Fig.3 TEM images (a, c) and grain size distributions (b, d) of as-extruded AZ91 alloy (a, b) and 0.1%CNTs/AZ91 composite (c, d) (DRX—dynamic recrystallization)

图4 CNTs及Mg17Al12在0.1%CNTs/AZ91复合材料中的分布及界面微观组织

Fig.4 Distribution of CNTs and Mg17Al12 in 0.1%CNTs/AZ91composite (a) and interfacial microstructure between CNTs and AZ91 (b)

仔细观察图4b发现,CNTs与基体合金之间没有微孔洞或微裂纹,说明两者之间结合较好;另外,CNTs结构完整,在其周围及界面处没有发现界面反应产物。Fan等[27]在CNTs/Al复合材料研究中指出,Al与C在高温下会发生反应并生成界面反应产物Al4C3。尽管AZ91镁合金中含有质量分数约9.0%的Al,但Zhao等[19]在690 ℃下制备0.5%CNTs/AZ91复合材料中并未发现Al4C3的存在,本工作中的烧结温度为300 ℃,远低于690 ℃,且XRD物相分析中也没有观察到Al4C3的存在。因此,结合TEM及XRD的结果,认为CNTs与AZ91基体合金之间并未发生界面反应。

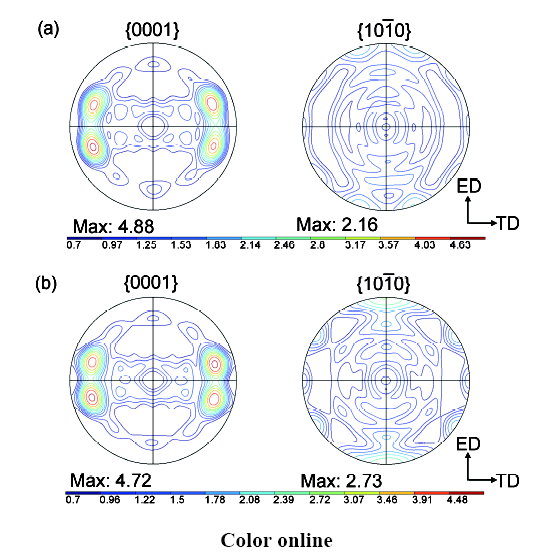

图5为挤压态AZ91基体合金和0.1%CNTs/AZ91复合材料的宏观织构。可以看出,基体及复合材料经过热挤压后,基面织构平行于挤压方向,柱面织构垂直于挤压方向,形成典型的纤维织构(0001)<10

图5 挤压态AZ91基体合金和0.1%CNTs/AZ91复合材料的{0001}面和{10

Fig.5 {0001} and {10

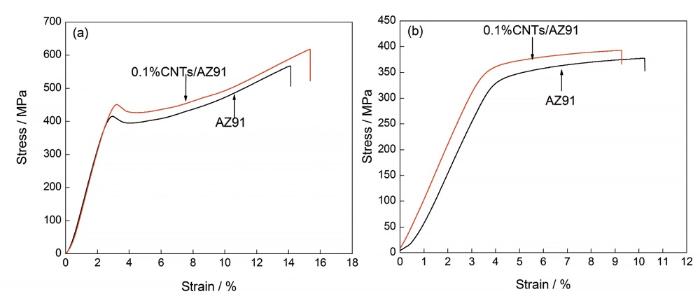

对AZ91镁合金与0.1%CNTs/AZ91镁基复合材料进行室温力学性能测试,结果如图6所示。复合材料抗压强度、屈服强度分别达到了617和445 MPa,相较于基体分别提高了8.8%和7.2%;抗拉强度、屈服强度分别达到了393和352 MPa,相较于基体分别提高了4.5%和6.0%。同时,复合材料的压缩和拉伸断裂伸长率仍保持在15.5%和9.3%。表1[7,11,18,19,33,34]为已经报道的相关复合材料力学性能及强化效率。可以看出,本实验中利用低温粉末冶金与热挤压工艺制备的材料具有更高的力学性能及强化效率。强化效率(R)的计算公式为[35,36]:

式中, σc和σm分别为复合材料和基体的抗拉强度,VCNT为CNTs的体积分数。

图6 挤压态AZ91合金及0.1%CNTs/AZ91复合材料的室温压缩性能和室温拉伸性能

Fig.6 Compressive (a) and tensile (b) stress-strain curves of as-extruded AZ91 alloy and 0.1%CNTs/AZ91 composite

表1 相关镁基复合材料室温力学性能[7,11,18,19,33,34]

Table 1

Material

R

0.6%(CNTs+GNPs)/

Mg-1Al

234

185

16.4

26.4

-

-

-

[7]

目前,在金属基复合材料中的强化机制主要包括:载荷传递、细晶强化、热错配强化及Orowan强化[37]。有研究者[23,38]指出,当增强体的体积分数较低时,Orowan强化机制及热错配强化机制对于屈服强度提高的贡献量很小,可以忽略不计。本工作中CNTs的添加量仅为0.1%,而且复合材料制备及挤压温度都较低,因此,忽略Orowan强化及热错配的强化作用。所以,在本工作中只考虑了细晶强化和载荷传递强化机制对复合材料屈服强度的影响,计算公式如下[39]:

式中,σyc和σym分别为复合材料与基体的抗拉屈服强度;

CNTs的添加导致晶粒尺寸减小,根据Hall-Petch关系可知,晶粒细化使得复合材料屈服强度增加[33]。晶粒细化的贡献量可通过以下公式得到:

式中,dcom和dmatr分别为复合材料和基体的平均晶粒尺寸,k为镁合金的Hall-Petch系数(k=0.13 MPa·m1/2)[34]。

将CNTs视为一个理想的圆柱模型,当材料受到拉力时,CNTs圆柱面受到平行于拉伸方向的剪切应力,与CNTs横截面上受到的法向应力是一对平衡力,因此,CNTs柱表面积和横截面积是计算载荷传递机制的重要参数。载荷传递的计算公式可表示如下[40]:

式中,Vr和Vm分别为CNTs和基体合金的体积分数;σm为基体的屈服强度;τm为基体的剪切强度,τm=σm/2;S和A分别为CNTs的柱表面积和横截面积,根据CNTs形貌尺寸可知S和A分别为9.425×10-6 m2和7.9×10-8 m2。

基于上述2种强化机制的分析,0.1%CNTs/AZ91复合材料的

(1) CNTs的加入使得AZ91合金的晶粒尺寸从0.552 μm减小到0.346 μm,并且促进了β相在AZ91基体中的析出,同时弱化了基体合金的织构强度。

(2) 0.1%CNTs/AZ91复合材料的抗压强度和屈服强度分别达到了617和445 MPa,相较于基体分别提高了8.8%和7.2%;抗拉强度和屈服强度分别达到了393和352 MPa;相较于基体分别提高了4.5%和6.0%。

(3) 细晶强化及载荷传递是0.1%CNTs/AZ91复合材料屈服强度提高的主要强化机制。

1 实验方法

图1

2 实验结果与分析

2.1 XRD物相分析

图2

2.2 微观组织结构分析

图3

图4

2.3 宏观织构

图5

2.4 室温力学性能

图6

Tensile

Compressive

Ref.

σb / MPa

σ0.2 / MPa

δ / %

σbc / MPa

σ0.2 / MPa

δ / %

1%AlN/AZ91

168

144

7.6

32.4

-

-

-

[11]

1%CNTs/AZ91

389

278

12.8

30.3

-

-

-

[18]

0.5%CNTs/AZ91

230

129

8

13.9

-

-

-

[19]

1%CNTs/Mg-6Zn

321

209

17

25.5

-

-

-

[33]

2Y/AZ91

323.1

216.9

14.3

5.1

-

-

-

[34]

AZ91

376

332

10.3

-

567

415

14.2

This work

0.1%CNTs/AZ91

393

352

9.3

44.68

617

445

15.5

This work

2.5 强化机制

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号