分享:单相CoCrFeNi高熵合金的组成元素对其在NaCl溶液中的耐蚀性能的影响

杨海欧

摘要

采用LSCM、EIS和动电位极化曲线等测试手段研究了Co、Fe以及Ni对CoCrFeNi单相高熵合金体系在3.5%NaCl (质量分数)溶液中耐蚀性能的影响。结果表明,当Co、Cr含量相同时,增加Fe含量的同时减少Ni含量,能够降低该合金体系的维钝电流密度;当Fe、Cr含量相同时,增加Co含量的同时减少Ni含量,也能够降低该合金体系的维钝电流密度,从而提高其耐蚀性;当Cr含量相同时,减少Co含量,同时增加Fe和Ni的含量,能够提高合金的自腐蚀电位,降低合金发生腐蚀的倾向。

关键词:

高熵合金具有良好的力学性能、磁学性能、耐蚀性能及抗辐照性能等,受到了科研人员的大量关注[1,2,3,4,5,6],该合金相组成简单,元素均匀分布,使其具有良好的耐蚀性能[7]。耐蚀高熵合金,有望作为耐蚀结构件或者涂层被应用于核电站以及水溶液等环境中[7,8]。但现有的高熵合金耐蚀性研究[9,10,11,12,13,14,15,16,17,18]表明,不同学者对高熵合金的关注点不同,所选择的电解液以及测试方法也有所不同,导致不同合金体系的耐蚀性差异很大。高熵合金耐蚀性相关研究呈现出单一体系解释完备,但不同体系之间类比性差的特点。

CoCrFeNi高熵合金由单一的fcc相构成,在耐蚀性方面表现良好[9,10,11,12]。以CoCrFeNi为基体,单一或者复合添加某些合金元素,如Al、Ti、Cu、Mo等,研究其耐蚀性能,成为高熵合金耐蚀研究的重要方向之一[13,14,15,16,17,18,19,20]。然而,CoCrFeNi等原子比的设计理念,在很大程度上限制了高熵合金耐蚀性研究的进展。同时,目前诸多耐蚀高熵合金体系并不满足Co、Cr、Fe、Ni等原子比的条件[21,22,23]。因此,对于Co-Cr-Fe-Ni体系,调整Co、Cr、Fe、Ni含量,设计非等原子比的Co-Cr-Fe-Ni高熵合金体系十分必要。He等[24]采用相图计算结合实验验证的方法设计了CoaCrb-FecNi100-a-b-c单相高熵合金体系,确定了Co-Cr-Fe-Ni体系中单相固溶区的存在以及单相固溶区合金的成分,从而为高熵合金的设计提供了多样性。但CoaCrbFecNi100-a-b-c合金体系的组成元素对于其耐蚀性的影响还鲜有报道。

本工作旨在探究元素调控对CoaCrbFecNi100-a-b-c合金体系耐蚀性的影响规律。为此,选定了CoaCrbFecNi100-a-b-c合金体系中具有相同Cr含量(20%,原子分数),且每一种组成元素在不同的合金中都存在40%、30%、26.66%和20%占比的7个合金成分,合金体系简化为CoaCrbFecNi100-a-b。针对该体系研究了Co、Fe、Ni含量对合金在3.5%NaCl (质量分数)溶液中的电化学行为的影响,为耐蚀高熵合金的fcc基体设计提供参考。

实验采用纯度大于99.5% (质量分数)的纯金属Co、Cr、Fe、Ni为原料。在Ar气保护气氛下,利用真空电弧炉熔炼制备约40 g的7种具有相同Cr含量(20%,原子分数)、不同Co、Fe、Ni含量的合金铸锭,各成分(原子分数)的合金分别为Co20Cr20Fe20Ni40、Co20Cr20Fe30Ni30、Co20Cr20Fe40Ni20、Co26.67Cr20Fe26.67Ni26.66、Co30Cr20Fe20Ni30、Co30Cr20Fe30Ni20、Co40Cr20Fe20Ni20。为保证成分熔炼均匀,每个合金铸锭至少反复熔炼4次,并在水冷铜模中随炉冷却后取出。用电火花线切割机将铸锭切割成多组10 mm×10 mm×2 mm的合金薄片。随后,将所有成分的薄片在900 ℃条件下固溶处理72 h,冷轧变形50%,以保证获得晶粒细小、元素均匀分布的样品。然后,将合金薄片用环氧树脂和固化剂封装,并在室温条件下固化24 h,其中环氧树脂和固化剂的比例为2∶1。将固化后的样品用240、600、1000和2000号砂纸依次打磨,并用抛光机抛光至镜面。将抛光好的样品用酒精在超声波条件下清洗2 min,去除表面油污后作为待测样品。每个成分的样品至少测3次,以保证测试的可重复性。

采用PARSTAT 4000电化学工作站测定试样的电化学阻抗谱(EIS)和动电位极化曲线。实验采用三电极体系,合金试样作为工作电极(WE),饱和甘汞电极(SCE)作为参比电极,Pt片作为对电极(CE),其中Pt片的尺寸为2 cm×2 cm。电解液为3.5%NaCl溶液,每次选取250 mL。在电化学测试开始前,将样品浸泡在电解液中2 h,使测试体系稳定下来。当测得的开路电位(OCP)随时间的变化曲线在10 min内的波动小于2 mV时,认为体系稳定,可进行下一步测试。阻抗测试的频率为100000~0.01 Hz,振幅10 mV。动电位极化曲线的起始电压设为-0.8 V (vs OCP),终止电压设为2.3 V (vs SCE),扫描速率1 mV/s。腐蚀后的样品用超声波清洗并干燥后,采用OLS 4000的激光扫描共聚焦扫描显微镜(LSCM)观察样品形貌。

2.1.1 动电位极化曲线结果与分析 图1为CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的动电位极化曲线。在动电位极化曲线的Tafel区(自腐蚀电位Ecorr上下100 mV的区域),用电化学工作站的操作软件分别做阴极极化曲线与阳极极化曲线的切线,2条切线的交点对应的坐标值即为合金的Ecorr和自腐蚀电流密度icorr。表1给出了相应的电化学参数。由图1可以看出,该合金体系具有较宽的钝化区,表明合金在极化的过程中能够在表面形成稳定的钝化膜,进而减轻溶液中的Cl-对合金基体的侵蚀。该体系具有相近的击穿电压Eb,表明合金表面形成的钝化膜对基体的保护作用相差不大,这可能是由于该合金体系具有相同的Cr含量。Shang等[25]的研究表明,CoCrFeNi在NaCl溶液中的耐蚀性能主要取决于Cr的作用,其中Cr以Cr2O3的形式存在于合金表面。因此,CoaCr20FebNi80-a-b体系在NaCl溶液中的Eb主要取决于Cr的含量,不同合金的维钝电流密度ip的差别取决于Co、Fe和Ni的影响。当电压加载到过钝化区后,随着电压的增加,合金的电流密度不升反降,这可能是由于高电压条件下产生的大量腐蚀产物堆积在合金表面,从而对基体起到一定的保护作用。从图1还可看出,合金Co20Cr20Fe40Ni20具有最宽的钝化区间以及最高的Eb、最小的icorr,因此耐蚀性能最好;而合金Co20Cr20Fe20Ni40的ip明显大于其它合金,耐蚀性能最差。

图1 CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的动电位极化曲线

Fig.1 Potentiodynamic polarization curves of CoaCr20FebNi80-a-b system in 3.5%NaCl solution (a) and the local magnification of

表1 CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的电化学参数

Table 1 The electrochemical parameters of CoaCr20FebNi80-a-b system in 3.5%NaCl solution

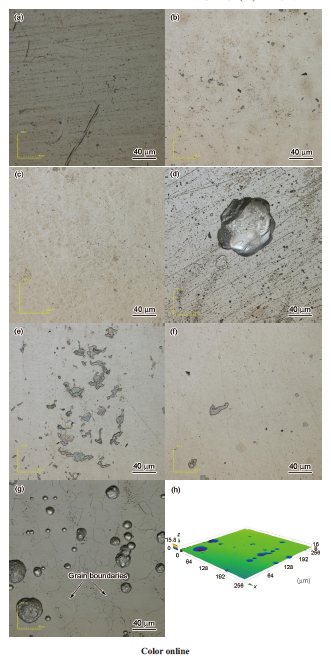

2.1.2 LSCM结果与分析 图2为CoaCr20-FebNi80-a-b体系在3.5%NaCl溶液中动电位极化后表面腐蚀形貌的LSCM像及三维形貌。可以看出,该合金体系均发生不同程度的腐蚀。合金的腐蚀形貌反映了其在过钝化区的腐蚀程度和腐蚀形式。合金1、2、3、5和6的表面出现了不同程度的腐蚀斑点,表明合金发生了点蚀,但点蚀程度较轻。合金4和7的表面出现了明显的点蚀坑,表明合金发生了严重的点蚀,点蚀坑沿平行于合金表面和垂直于合金表面的方向逐渐扩展。图2h为图2g的三维形貌,更直观地反映了点蚀的特征。在图2g中可以观察到明显的晶界,表明合金7除了发生点蚀,还发生了晶界腐蚀。因此,合金4的主要腐蚀形式为点蚀,合金7的主要腐蚀形式为点蚀和晶界腐蚀。考虑到CoaCr20FebNi80-a-b体系在过钝化区的电流密度相差不大,合金1、2、3、5和6的表面却只发生了轻微的点蚀,可以认为这5种合金的主要腐蚀形式为均匀腐蚀。

图2 CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中动电位极化后表面腐蚀的LSCM像及三维形貌

Fig.2 Surface LSCM images corresponding to alloys 1~7 respectively (a~g) and three-dimensional image for

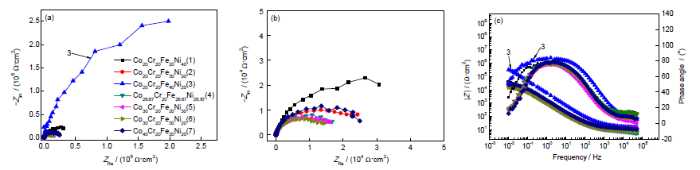

2.1.3 EIS分析 为探究CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的耐蚀性产生差异的原因,测定了该合金体系在开路电位下的EIS,如图3所示。从图3a可以看出,该合金体系的Nyquist图均表现出一个半圆弧的特征,表明合金腐蚀过程受电荷传输控制[26,27]。其中,Co20Cr20Fe40Ni20具有最大圆弧半径,表明该合金具有最大的电荷传输电阻(Rct),耐蚀性能最好。而其余合金则表现出较小的圆弧半径,耐蚀性不如Co20Cr20Fe40Ni20,这与动电位极化曲线的结果是一致的。图3c为其Bode图,分为Bode模图和Bode相角图。其中,Bode模图提供了极化阻抗(Rp)和溶液阻抗(Rs)的相关信息。低频(频率ω趋于0)下的lg(|Z|)代表Rp,而高频(ω趋于无穷)下的lg(|Z|)代表Rs[27]。可以看出,该合金体系具有非常小的溶液阻抗(Rs约为10 Ωcm2),可忽略不计。Co20Cr20Fe40Ni20具有最大的Rp,因此耐蚀性最好。Bode相角图与时间常数的个数有关,可以看出该体系中的合金均只有一个时间常数[28]。

图3 CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的EIS

Fig.3 Nyquist plots with (a) and without (b) alloy 3 and Bode plot (c) of CoaCr20FebNi80-a-b system in 3.5%NaCl solution

表2给出了Co含量为20%和30%时,Ni和Fe含量变化对CoaCr20FebNi80-a-b体系耐蚀性能的影响。可以看出,当Co含量为20%时,随着Fe含量的增加以及Ni含量的减少,合金的ip降低,表明合金表面形成的钝化膜对Cl的阻碍作用更明显,合金耐蚀性能提高;当Co的含量为30%时,随着Fe含量的增加以及Ni含量的减少,合金的ip表现出了相同的变化规律。

表2 Co含量为20%和30%时,Ni和Fe含量对CoaCr20FebNi80-a-b体系耐蚀性能的影响

Table 2 Effect of Ni and Fe contents on the corrosion resistance of CoaCr20FebNi80-a-b with 20% and 30% Co condents

表3给出了Fe含量为20%和30%时,Co和Ni含量变化对CoaCr20FebNi80-a-b体系电化学耐蚀性能的影响。当Fe含量为20%时,随着Co含量的增加以及Ni含量的减少,合金的ip降低,耐蚀性能提高;当Fe含量为30%时,随着Co含量的增加以及Ni含量的减少,合金的ip表现出了相同的变化规律,印证了上述结论。

表3 Fe含量为20%和30%时,Co和Ni含量变化对CoaCr20FebNi80-a-b体系耐蚀性能的影响

Table 3 Effect of Co and Ni contents on the corrosion resistance of CoaCr20FebNi80-a-b with 20% and 30% Fe contents

ip反映了合金表面形成的氧化物或者氢氧化物对基体的保护能力。由于合金极化过程中表面成分具有多层结构,且CoaCr20FebNi80-a-b体系中不同合金的组成元素含量相差很大,不同合金在极化过程中的表面成分具有明显的差异,其原因在于合金极化过程中的组成元素在不同电位下的氧化顺序不同,而不同电位下的氧化产物占据了合金表面多层结构的不同位置。因此,对于CoaCr20FebNi80-a-b体系,合金极化过程中的表面成分有待进一步分析,从而揭示不同合金ip产生差异的本质。

Co40Cr20Fe20Ni20、Co26.67Cr20Fe26.67Ni26.66和Co20Cr20-Fe30Ni30 3种合金的Ecorr分别为33、77和113 mV。这表明,Cr含量保持为20%时,随着Co含量的减少及Fe、Ni含量的增加,合金的Ecorr逐渐提高。考虑到Ecorr为腐蚀过程中的热力学参数,表征了合金发生腐蚀的倾向,热力学稳定性高的合金其Ecorr也越高。因此,对于CoaCr20FebNi80-a-b而言,减少Co含量的同时增加Fe和Ni含量,有利于提高合金的热力学稳定性,降低合金腐蚀的倾向。为了揭示上述现象的本质,考察了CoaCr20FebNi80-a-b体系中不同元素的热力学稳定性。该体系中相应元素的热力学稳定性可以从纯Co、Fe和Ni的动电位极化曲线获得。Kocijan等[29]和Sekine等[30]测定结果表明,Co和Fe的Ecorr相差不大,而Ni比Co和Fe的Ecorr要高出约250 mV,即Ni的热力学稳定性更高。因此,对于CoaCr20FebNi80-a-b,减少Co含量,同时增加Fe和Ni含量后,合金的Ecorr提高是由Ni含量增加导致的。

(1) 单相CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的电化学测试结果表明,当Co、Cr含量相同时,增加Fe含量的同时减少Ni的含量能够降低该合金体系的维钝电流密度,提高合金表面氧化物或者氢氧化物对基体的保护能力,从而提高其耐蚀性能。

(2) 当Fe、Cr含量相同时,增加Co含量的同时减少Ni的含量也能够降低CoaCr20FebNi80-a-b合金体系的维钝电流密度。

(3) 当Cr含量相同时,减少Co含量,同时增加Fe和Ni的含量,能够提高CoaCr20FebNi80-a-b合金的Ecorr,降低合金发生腐蚀的倾向,这主要是由热力学稳定性高的Ni元素含量增加导致的。

, 王锦程

, 王锦程

1 实验方法

1.1 试样制备

1.2 测试表征

2 实验结果与分析

2.1 CoaCr20FebNi80-a-b体系在3.5%NaCl溶液中的电化学行为

No.

Alloy

Eb / mV

ip / (μAcm-2)

Ecorr / mV

icorr / (μAcm-2)

1

Co20Cr20Fe20Ni40

998

8.67

19

0.50

2

Co20Cr20Fe30Ni30

992

2.32

113

1.65

3

Co20Cr20Fe40Ni20

1009

1.95

-76

0.03

4

Co26.67Cr20Fe26.67Ni26.66

952

4.72

77

1.78

5

Co30Cr20Fe20Ni30

980

3.20

72

2.22

6

Co30Cr20Fe30Ni20

970

2.01

12

2.32

7

Co40Cr20Fe20Ni20

987

3.13

33

0.61

2.2 组成元素对于CoaCr20FebNi80-a-b体系耐蚀性能的影响

Co content

Alloy

ip / (µAcm-2)

20%

Co20Cr20Ni40Fe20

8.67

Co20Cr20Ni30Fe30

2.32

Co20Cr20Ni20Fe40

1.95

30%

Co30Cr20Ni30Fe20

3.20

Co30Cr20Ni20Fe30

2.01

Fe content

Alloy

ip / (µAcm-2)

20%

Co20Cr20Fe20Ni40

8.67

Co30Cr20Fe20Ni30

3.20

Co40Cr20Fe20Ni20

3.13

30%

Co20Cr20Fe30Ni30

2.32

Co30Cr20Fe30Ni20

2.01

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号