分享:GH536高温合金选区激光熔化温度场和残余应力的有限元模拟

文舒

摘要

计算了GH536高温合金选区激光熔化(SLM)过程中熔池区域的温度场变化和凝固后残余应力分布。计算采用复合Gauss热源研究激光光学穿透深度的影响规律,通过研究材料属性随温度的变化关系实现粉层、熔池及固态金属的转化。实验结果表明,Gauss热源模型能够较好地模拟SLM过程中的温度场分布以及凝固后的残余应力。模拟结果显示,随着激光功率的增大,熔池宽度、深度和长度均相应增大,凝固速率减小;随着扫描速率增大,熔池宽度和深度减小,长度不变,凝固速率增大。计算结果表明,单层选区激光熔化的零件表面存在较大的拉应力,随着深度增大,拉应力迅速减小转为压应力。

关键词:

随着航空航天工业的快速发展,基于各类构件性能提升和轻量化减重的迫切需求,使用的高温合金构件熔点和强度不断提高,但传统的热加工工艺不易实现精密成型[1]。选区激光熔化(selective laser melting,SLM)是一种铺粉式增材制造技术,通过激光熔化层层铺叠粉末的方法实现复杂形状金属零部件的精密成型[2,3]。在SLM过程中,能量高度集中的激光束扫掠过零部件截面区域的粉末表面,将粉末层完全熔化,形成致密的熔覆层,并层层堆叠得到零件[4]。SLM技术突破了传统金属加工成型的概念,可以有效地简化制造工艺流程,提高材料利用率和零件设计自由度[5]。

发动机上大量使用的热端部件多为高温材料,在服役过程中承受高温高压及循环载荷,因此对构件的组织和性能均有较高的要求[6]。Wang[7]最早对GH536高温合金SLM制备工艺进行了研究,获得了组织致密、性能接近锻件的样品。但SLM过程中极大的温度梯度和熔池凝固过程中急剧的收缩导致零件中存在很大的残余应力,进而在组织中产生许多微裂纹,对部件的可靠性和装配带来诸多难点[8]。高温合金熔点高、热传导率低、熔池附近温度梯度较大、热应力及残余应力也较高,因此这种现象在高温合金SLM过程中尤为明显,亟需对SLM过程中的温度场及冷却后残余应力的分布进行研究。与实验的方法相比,使用有限元数值模拟能够更为全面地揭示加工过程中复杂的温度场及应力场变化,该方法已经在SLM过程模拟中有较多的应用,有效地减小了工艺参数优化成本。早期,Roberts等[9]以及Zhang等[10]使用有限元的方法计算SLM过程中的激光光斑附近的温度场分布,指出过大的温度梯度会产生不利影响,但并没有对应力场进行具体计算。Hussein等[11]基于热弹塑性理论建立了SLM过程中热力耦合计算模型,计算了粉床热影响区的热应力以及残余应力。近年来,Cheng等[12]和Papadakis等[13]则采用了简化的有限元模型研究了扫描策略、功率等因素对温度场和残余应力的影响,对减小残余应力提出了相应的优化方法。但目前使用的有限元模型过于简化,为了获得更为可靠的结果,必须对热源模型、粉末层及SLM过程中熔覆层模型变化情况进行进一步的研究。

本工作根据SLM成型过程的特点,建立了热力耦合的有限元模型,在考虑粉末层影响的情况下,采用Gauss体热源和生死单元技术,通过实验结果对模型进行了优化,计算了GH536高温合金在单层的SLM过程中温度分布和残余应力的分布情况。

在SLM加工过程中,激光束及熔池的直径约为0.1 mm,其尺寸相对于温度场和应力场的模拟区域比较小,在模拟中忽略熔池内部的流动和表面的气化,仅考虑传热对温度场的影响,因此其控制方程为:

式中,ρ为密度,c为比热容,k为热传导率,Q为单位体积热生成率,T为温度,t为模拟时间。

初始条件和边界条件分别如下[14]:

式中,T0为环境温度,n是模型表面法向,q为激光对模型的热输入,hc为自然对流换热系数,σb是Stefan-Boltzmann常数,εm是材料的发射率,Sn为模型表面。

SLM过程中,金属材料经历固相-液相-固相的转变,模拟中相变潜热的因素不可忽略,商业有限元软件通常定义材料焓H随温度的变化来引入相变潜热的影响,H是密度与比热容的乘积对时间的积分:

将热分析得到的温度场分布数据作为应力分析的载荷导入到力学分析模型中,实现温度场与应力场的耦合计算。力学分析模型采用热弹塑性理论,为提高计算效率,忽略材料塑性变形对热分析的影响,即采取热力弱耦合的方式。其应力应变关系如下式[11,15]:

式中,{ε}是总应变向量,[D]是弹性矩阵,{σ}是应力向量,{εth}是热应变向量。

模型的热应变根据温度场分布和材料的热膨胀系数计算得到[11,15]:

式中,Tref为参考温度,αε为热膨胀系数。

采取Mises屈服准则,Mises屈服应力(等效应力)由下式计算得到[16]:

式中,σ1、σ2和σ3分别为主应力,σequ为等效应力。

本工作中的有限元模型使用商业有限元软件ABAQUS建立而成(图1),其灵活的子程序接口可以有效地实现热源的加载和模拟SLM过程的特征。由于SLM过程中激光束的半径约为50 μm,而在数值模型中网格的尺寸需要小于光束半径[17],为取得较好的模拟结果,模型中网格尺寸选取为0.05 mm×0.025 mm×0.01 mm。较小的网格尺寸会造成模型网格单元数的急剧增加,导致计算成本无法接受,因此为减少单元数必须减小模型的尺寸。Foroozmehr等[18]通过实际的模拟发现,由于SLM过程中激光束作用时间极短,热影响区很小,在超过一定的模型尺寸后,不同区域之间的相互影响极小,因此可以通过对一个微区的模拟来考察整个SLM过程中的温度和应力分布特征。本工作对单层的激光成形样品进行了模拟,模拟中粉床微区的尺寸取6 mm×0.5 mm×0.04 mm,为减小尺寸缩小对模拟结果的影响,将基板尺寸设置的相对较大,为10 mm×5 mm×2 mm。固定基板底面一个顶点3个方向上及该顶点相邻2个边其它2个方向上的位移,保证过程中模型不会自由移动[19]。

图1 选区激光熔化(SLM)过程有限元模型

Fig.1 Finite element model of the selective laser melting (SLM) process

模型采用的工艺参数参考实际设备获得[7,20],保持粉层厚度、扫描间距及光斑直径不变,计算了多组扫描速率和激光功率条件下的模拟结果,具体参数见表1。

表1 模拟使用的工艺参数

Table 1 Process parameters for simulation

激光束照射到金属上,首先会被一层很薄的金属吸收,然后这部分金属通过热传导等方式加热其余部分,这一层金属的厚度d (激光能量衰减到1/e,e为自然对数的底数)即为激光对该材料的穿透深度[21]。对于致密金属来说,d值在纳米级别,数值模拟时将激光束当做面热源处理,但在SLM过程中,激光束首先作用在粉层上,除了在粉层粗糙表面被吸收之外,还会经过粉末颗粒间隙的多次发射被吸收,因此材料对激光的吸收率和激光对粉层的穿透深度都会有较大的增加。在本模型中综合考虑激光能量服从Gauss分布以及激光在粉末中的衰减,假设输入模型的激光束能量分布服从下式[22,23]:

式中,A1、A2分别为粉末和致密金属对激光的吸收率;P1、P2分别为照射到粉末和致密金属上的激光的功率;α表示热源集中系数;R为激光半径;δ为激光对粉末的穿透深度,δ0为模型中粉层的厚度。该热源模型由2部分组成,在粉层中,热源能量输入是一个呈指数分布的Gauss体热源,在照射到致密金属时将经过粉末层衰减的激光束能量作为Gauss面热源加载到模型中。式(8)中,镍基合金粉末对激光的吸收率取0.64[24],致密金属对激光的吸收率为0.257[17],激光对镍基合金的穿透深度为80 μm[18]。

热源验证的样品使用EOS 280金属3D打印机获得,工艺参数为:激光功率200 W,扫描速率1100 mm/s,扫描间距90 μm,层厚40 μm。

GH536高温合金是一种Fe含量较高的镍基高温合金,主要由Cr和Mo元素实现固溶强化,具有良好的抗氧化和耐腐蚀性,热加工和焊接性能良好,在作为SLM工艺加工材料时具有优势[25],其材料属性见参考文献[26]。

在传热分析时,金属及粉末两层采用不同的热传导系数和比热容;在力学分析时,粉末层不参与计算。模型中使用一个求解独立的状态变量来标记粉末态到实体转变,在达到熔点后将粉末单元转变为液态单元,在这些单元温度低于熔点时转变为实体状态,材料的热分析参数随状态变量变化。

粉末的有效热传导系数由粉末的疏松率计算得到[27]:

式中,kpowder和kbulk分别为合金粉末和实体状态下的热导率,缩松率?为[28]:

式中,ρpowder和ρbulk分别是合金粉末和实体状态下的密度。

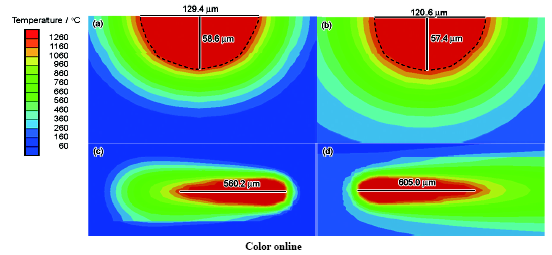

图2显示了SLM激光功率200 W,扫描速率1100 mm/s下GH536高温合金熔池显微组织的OM和SEM像。统计了整个视场中扫描方向垂直于观察面的熔池的尺寸,实际熔池的平均宽度和深度分别约为125和63 μm,在此基础上对热源模型参数进行调整。图3为SLM激光功率200 W,扫描速率1100 mm/s下计算得到的图1中模型点1和点6处的温度云图。设置云图的最高温度高于合金的熔点,得到熔池的轮廓。在模拟中,熔池的形态、尺寸是由热源模型、材料热物属性和模型环境热交换共同决定的[29,30],扫描过程中熔池宽度为120~130 μm,熔池深度为57 μm,与实际的熔池尺寸符合较好,表明模型的可靠性较好。从图3a和b所示的横截面等温线可以看出,在扫描过程中,由于已熔覆层范围逐渐增大,熔池靠近已成型一侧的热导率会上升,热传导较快,熔池在这一侧缩小并呈现较为规则的形状,而另一侧的粉层和基体呈现不同的形状。图3c和d是点1、6处熔池的俯视图。由于扫描速率很快,GH536高温合金的热传导较慢,熔池呈现细长的水滴状,长度与宽度的比值约为5,从点1到点6的扫描过程中熔池长度增加了约8%。

图2 SLM激光功率200 W,扫描速率1100 mm/s下GH536高温合金熔池低倍OM和高倍SEM像

Fig.2 Low magnified OM (a) and high magnified SEM (b) images show the melt pool morphologies of GH536 superalloy treated by SLM under P=200 W and v=1100 mm/s

SLM过程中,熔池的形态、尺寸需要与工艺参数保持协调,否则会导致产生多种缺陷。如果熔池过小,在宽度上与搭接率不匹配,则粉末可能未熔合,影响零件的致密度,深度不够也会造成熔覆层结合强度不够,熔池在表面张力作用下会出现球化效应[31];反之若熔池过大,激光能量浪费会影响成型效率,热影响区的范围也会扩大,引起翘曲变形[32]。激光功率和扫描速率是影响材料熔池尺寸的主要参数,通过有限元计算得到熔池的轮廓,可以获得熔池尺寸随工艺参数变化的总体趋势。

图3 SLM激光功率200 W,扫描速率1100 mm/s下

Fig.3 Predicted profile temperature contours (a, b) and predicted top surface temperature contours (c, d) at node 1 (a, c) and node 6 (b, d) in

图4是在不同的激光功率作用下图1中模型点6处熔池的温度云图。图5为熔池尺寸和长宽比随激光功率变化曲线。可以看出,随着激光功率的增加,熔池呈现明显的扩大趋势。图中在较低的功率(150 W)下,熔池的宽度、深度和长度分别为103.8、51.0和414.6 μm,长宽比为4.0,在该功率下激光束勉强能够熔化粉层,深度方向上前一熔覆层仅有很少的金属达到熔点,同时由于熔池底部宽度较小,粉层底部有部分区域达不到熔点,模拟结束后会有少量扫描区域内的粉末单元未能转化为致密金属单元。当激光功率提高到250 W时,熔池的宽度、深度和长度分别为148.9、67.8和797.1 μm,比150 W时分别增大了43.4%、33.0%和92.2%,长宽比达到了5.4,此时扫描区域的粉末得到了充分的熔化,深度方向上前一熔覆层大部分实现重熔,但熔池的长宽比也明显增大。

图4 不同激光功率下

Fig.4 Predicted profile temperature contours (a, b) and top surface temperature contours (c, d) at node 6 in

图5 熔池尺寸和长宽比随激光功率变化情况

Fig.5 Predicted melt pool size (a) and the ratio of length to width (b) as function of laser power

图6是在不同的扫描速率下图1中模型点6处熔池的温度云图。图7为熔池尺寸和长宽比随扫描速率变化曲线。可以看出,随着扫描速率的增加,熔池的宽度和深度都有一定程度的减小,但熔池长度基本上保持不变。在较低的扫描速率(900 mm/s)下,熔池的宽度、深度和长度分别为141.5、65.8和607.9 μm,长宽比为4.3,熔池较为粗壮。当扫描速率增大到1300 mm/s,熔池的宽度、深度和长度分别为112.4、54.6和604.8 μm,分别减小了20.6%、17.0%和0.5%,相应的长宽比增大到5.4。对比激光功率和扫描速率对熔池的影响,可以发现,较低的功率和扫描速率有利于熔池保持比较圆润的形态,提高熔池的稳定性,反之则熔池趋向于细长。

图6 不同扫描速率下

Fig.6 Predicted profile temperature contours (a, b) and top surface temperature contours (c, d) at node 6 in

图7 熔池尺寸和长宽比随扫描速率变化情况

Fig.7 Predicted melt pool size (a) and the ratio of length to width (b) as function of scanning speed

图8是SLM功率200 W,扫描速率1100 mm/s下图1中模型(点2、3、4和5处)温度随时间变化的曲线。可以看出,在激光束到达相应位置的瞬间,温度急剧升高到2600 ℃附近,然后迅速回落,由于受到合金凝固时释放潜热的影响,温度在回落到接近熔点时冷却速率会明显减小,各观测点在凝固时的冷却速率约为4.7×105 ℃/s,在熔点之上停留的时间约为0.53 ms。镍基合金凝固时冷却速率

由此计算得到一次枝晶间距在0.73~1.05 μm范围内,与图2b中的一次枝晶间距吻合较好。各点在扫描过程中除了激光直接作用时存在剧烈的温度变化以外,在激光扫过相邻轨迹时也会受到较强的影响,随着激光束的靠近,相邻轨迹温度会迅速升高到700 ℃左右,然后随着激光束的远离缓慢回落;在激光束轨迹相距超过一道轨迹时,各点受到的影响迅速减小。在整个扫描过程中,各观测点的温度随着热输入的累积会有整体上的升高,在扫描第4道时,整体温升趋于稳定,约为250 ℃。相邻轨迹之间的温升和整体温升相当于对基体和粉层进行了预热,有利于减少微裂纹的产生。

图8 SLM功率200 W,扫描速率1100 mm/s下

Fig.8 Cyclic heating and cooling curves at the nodes 2, 3, 4 and 5 in

图9是扫描速率为1100 mm/s时在不同功率条件下图1中模型点3处温度随时间变化曲线。可以看出,随着功率每增加50 W,最高温度大约增加600 ℃,同时该处温度高于熔点的时间也相应延长,但凝固时冷却速率随功率上升而减小。在功率为150 W时,点3处的最高温度为1960 ℃,熔点以上停留时间为0.39 ms,凝固时冷却速率为6.4×105 ℃/s;在较高功率(250 W)时,点3处的最高温度达到了3182 ℃,在熔点以上停留了0.70 ms,凝固时的冷却速率降低为3.4×105 ℃/s。

图9 扫描速率为1100 mm/s 时不同功率下

Fig.9 Cyclic heating and cooling curves at the node 3 in

图10是激光功率为200 W,在不同的扫描速率下图1中模型点3处温度随时间变化曲线。可以看出,随着扫描速率的增加,曲线整体向左下方偏移,最高温度和熔点之上停留时间相应的减小,但凝固时冷却速率反而增大。在扫描速率为900 mm/s时,该处最高温度达到2931 ℃,熔点以上持续0.68 ms,凝固时冷却速率为4.1×105 ℃/s;在较高扫描速率(1300 mm/s)时,点3处最高温度减小到2309 ℃,在熔点以上停留了0.43 ms,凝固时的冷却速率则达到5.1×105 ℃/s。

图10 激光功率200 W 不同扫描速率下

Fig.10 Cyclic heating and cooling curves at the node 3 under P=200 W and different v

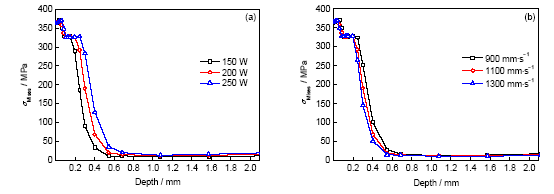

图11是SLM功率200 W,扫描速率1100 mm/s参数下制备的应力测试块,采用Proto-LXRD应力仪测得沉积层表面等效残余应力为331.9 MPa。图12为模型计算得到的不同激光功率和扫描速率下的残余应力。可见,表面等效残余应力约为375 MPa,均匀分布在模型表面,测量和计算结果基本符合。不同参数下的残余应力分布情况大体一致,模型上表面等效残余应力最大,接近材料的屈服应力,随着深度的增加逐渐减小,该分布趋势与Shiomi等[35]和Zaeh等[36]的结果一致。随着激光功率增大及扫描速率的减小,熔池的热影响区域增大,残余应力较高的区域也增大。

图11 SLM功率200 W,扫描速率1100 mm/s参数下制备的应力测试块

Fig.11 Sample for stress test prepared by SLM under P=200 W and v=1100 mm/s

在SLM样品中,激光扫描存在方向性导致残余应力的分布也存在各向异性[37],制造过程中样品受到底部的约束,在堆积方向(z方向)处于自由状态,残余应力非常小,所以本工作主要讨论沿着扫描方向(x方向)和垂直扫描方向(y方向)残余应力的分布情况。图13给出了不同SLM工艺参数下图1中模型上表面线1路径上x和y方向残余应力分布情况。可以看出,在x方向上,模型表面线1上呈现较大的拉应力,在扫描区域内约410 MPa,距离扫描区域超过0.2 mm后迅速减小,这与样品中微裂纹的分布表现出一致性,图2a中微裂纹出现在沿着熔道的方向。由于在x方向上扫描长度固定,金属冷却收缩量一定,所以残余应力受到激光功率和扫描速率影响较小。在y方向上,模型表面扫描区域残余应力约为150 MPa,在扫描区域周围达到250 MPa。随着激光功率的增大和扫描速率的减小,模型表面y方向残余应力减小。

图12 不同激光功率和扫描速率下模型计算得到的等效残余应力σMises

Fig.12 Equivalent residual stress σMises along depth direction with different parameters of v=1100 mm/s (a) and P=200 W (b)

图13 不同SLM工艺参数下

Fig.13 Distributions of residual stress along line 1 in

图14是不同SLM工艺参数下图1中模型在深度方向线2上x、y方向残余应力分布情况。可以发现,深度方向上模型熔覆层出现较大的x方向拉应力,但y方向的拉应力较小;随着深度的增大,在0.1~0.2 mm范围内2个方向均出现较高的拉应力,然后急剧变小为反向压应力,压应力的峰值出现在0.4 mm附近,其中x、y方向压应力峰值分别约为50和100 MPa;随着激光功率的增加和扫描速率的减小,曲线峰值变大同时整体向右移,表明受激光影响区域扩大。

在SLM过程中,不断重复着激光扫描加热和冷却的过程,根据微区残余应力分析的结果,单层扫描过程中,浅层的堆积层总是受到较大的拉应力,其中最大的拉应力出现在x方向上,并且受到功率和扫描速率的影响较小,在加工过程中难以避免,从而容易产生裂纹,这些裂纹随着材料的层层堆积,散布在整个零件中。随着深度的增加,拉应力转化为压应力,y方向的压应力约为x方向的2倍,而且明显受到激光功率和扫描速率的影响,功率越高或者扫描速率越慢,压应力越大。

如果不采取预热工艺,SLM过程中残余应力不可避免,尤其是表面的拉应力对零件的疲劳强度影响较大,根据模拟及实验结果,在预知表面高残余应力区域的深度后,可以采用机械切除的方法,将该区域去除;同时根据模拟结果,在能够成型的前提下,采用较小的功率和较快的扫描速率可以在一定程度上减小残余应力的影响;由于残余应力不可避免,SLM制件必须进行去应力热处理,残余应力中弹性部分回复,引起尺寸变化,可以根据模拟得到的残余应力分布趋势留出一定余量,减小热处理带来的形状变化。

图14 不同SLM工艺参数下

Fig.14 Distributions of residual stress along line 2 in

(1) 在激光功率200 W,扫描速率1100 mm/s下得到的GH536高温合金熔池形态与模拟得到的熔池形态符合较好,熔池形态在扫描过程中变化不大。

(2) 随着激光功率的增大,熔池的宽度、深度和长度也增大;随着扫描速率的增大,熔池宽度和深度增大,长度保持不变。

(3) 模型预测了扫描过程中的热循环曲线,随着激光功率的增大,熔池的最高温度上升但凝固时冷却速率降低;随着扫描速率的增大,熔池的最高温度下降,凝固时冷却速率升高。

(4) 模型表面残余应力在x方向上达到410 MPa,y方向上为150 MPa;模型扫描区域在深度为0.4 mm附近出现压应力峰值,在x方向上约50 MPa,y方向上约为100 MPa。

, 陆燕玲

, 陆燕玲

1 有限元模型的建立

1.1 数学模型

1.2 有限元模型

Process parameter

Value

Unit

Powder bed thickness h

40

μm

Hatch spacing Hs

90

μm

Laser spot size D

100

μm

Scanning speed v

900, 1100, 1300

mms-1

Initial temperature T0

20

℃

Power P

150, 200, 250

W

1.3 热源模型

1.4 材料属性

2 结果与讨论

2.1 温度场分布

2.2 热循环分析

2.3 残余应力分布

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号