分享:不同Ce含量Fe-6.5%Si合金的组织、有序结构和中温拉伸塑性

摘要

研究了Ce含量对铸造态Fe-6.5%Si (质量分数)合金显微组织、有序结构和中温拉伸性能的影响,分析了Ce微合金化改善合金塑性的机理。结果表明,Ce含量在150×10-6以下时,合金铸造组织无明显变化;Ce含量在210×10-6以上时,铸造组织明显细化。Ce的添加可大幅度降低合金的有序程度,显著改善中温拉伸塑性;当Ce含量为62×10-6、150×10-6和210×10-6时,400 ℃拉伸试样的平均断后伸长率由无Ce试样的7.4%分别升高至10.1%、19.3%和23.0%;而Ce含量增加至260×10-6和790×10-6时,Ce在晶界明显富集导致试样拉伸断口呈现沿晶脆断特征,平均断后伸长率下降至15.5%和14.2%。有效改善Fe-6.5%Si合金塑性的合适Ce含量范围为(150~210)×10-6。

关键词:

Fe-6.5%Si (质量分数)高Si电工钢具有磁滞伸缩系数接近于零、铁损低、磁导率高等优异的软磁性能,是高频电器、节能变压器、电动汽车等的关键软磁材料,具有广泛的应用前景[1]。但该合金的塑性极差(室温塑性接近于0),采用传统的铸造-轧制工艺难以制备满足使用要求的冷轧薄带[1,2]。

根据Fe-Si二元合金相图[3],Fe-6.5%Si合金中存在金属间化合物B2 (FeSi)和D03 (Fe3Si)有序结构相。与A2无序结构相比,B2与D03有序相的Burgers矢量长,超位错滑移困难。有序结构的大量存在使Fe-6.5%Si合金难以发生变形且易发生脆性断裂[4],是合金脆性的主要原因[5]。因此,如何降低Fe-6.5%Si合金的有序度成为减小合金脆性的重要研究方向。目前,通过淬火热处理抑制无序→有序转变[6~8],或者通过大温变形破坏有序结构的完整性[2,9~11],是降低合金有序度、改善合金塑性的主要方法,相关研究结果提出了热轧-淬火热处理-温轧-冷轧[5,7]或定向凝固-淬火-温轧-冷轧[11]等合金带材制备思路,对于Fe-6.5%Si合金薄带铸造-轧制工艺开发具有重要的促进作用。然而,基于上述方法提出的轧制工艺,仍存在制备流程长、成材率较低、工艺条件苛刻等问题。

研究表明,微合金化也可以有效减小Fe-6.5%Si合金的脆性。微量B、Cr、Nb、Mn等元素的添加[12~15],能够有效细化晶粒从而提高合金塑性;B还能够增加有序相的畴界密度,从而降低合金的有序度[16]。Li等[17,18]和本文作者等[19]分别从组织细化和有序结构变化2个方面研究了稀土元素(Y、La、Ce)掺杂对Fe-6.5%Si合金组织和性能的影响,发现掺杂具有显著的韧化增塑效果。

在前期研究[19]的基础上,本工作重点研究Ce含量对Fe-6.5%Si合金的显微组织、有序度及拉伸塑性的影响规律,分析Ce微合金化改善合金塑性的机理,为Ce成分的合理设计提供实验依据。

采用ZG-0.01型中频真空感应熔炼炉制备5 kg级Fe-6.5%Si合金铸锭,铸锭的化学成分分析结果如表1所示,其中采用电感耦合等离子体质谱(ICP-MS)测量Ce含量,采用重量法测量Si含量,采用高频燃烧红外吸收法测量C、S含量,采用光度法测量P含量,采用惰气脉冲红外热导法测量O含量,各铸锭Ce的质量分数分别为0、62×10-6、150×10-6、210×10-6、260×10-6和790×10-6。化学成分分析、显微组织结构分析及力学性能测试等所用试样均在铸锭相同高度和半径处取样。

表1 Fe-6.5%Si合金化学成分

Table 1 Chemical compositions of the Fe-6.5% Si alloy ingots with different Ce contents (mass fraction / %)

试样经研磨抛光后采用15%(NH4)2S2O8水溶液浸蚀约1 min,在LV150光学显微镜(OM)下进行显微组织观察,并采用JXA8230电子探针进行析出相的电子探针微区分析(EPMA),加速电压20.0 kV。

采用SmartLab X射线衍射仪(XRD,Cu靶)进行有序结构分析,试样表面积为15 mm×20 mm,扫描速率20º/min。在STA449F3同步热分析仪上分析合金的有序-无序转变行为,升温速率10 ℃/min,各Ce含量的合金分别采用3个试样在相同条件下进行测量,在B2相向A2相转变过程的差示扫描量热仪(DSC)测定曲线上,将曲线斜率突变的位置定义为起始点与结束点,并将该2点以直线相连,计算该直线与曲线围成的峰面积,定义无Ce试样的平均吸热峰面积为1.0,以确定不同Ce含量试样在该相变过程中吸热量的变化趋势。

将试样打磨至厚约50 μm后,采用5%HClO4+95%C2H6O (体积分数)混合溶液,在-30 ℃和50 V电压条件下进行电解双喷减薄,然后采用JEM 2010F透射电子显微镜(TEM)进行有序结构的选区电子衍射(SAED),加速电压200 kV。

由于合金的室温断后伸长率几乎为0,添加Ce元素对试样的室温塑性影响较小,本工作采用中温拉伸实验来评价Ce含量对合金塑性的改善效果。中温拉伸性能测试在DDL-50电子高温万能试验机上进行,实验温度400 ℃,拉伸应变速率0.05 min-1,工作段直径3 mm,初始标距10 mm,各试样的拉伸实验均在相同条件下进行3次。采用JSM 7001F扫描电子显微镜(SEM)观察拉伸后的断口形貌。

不同Ce含量Fe-6.5%Si合金铸锭的金相显微组织如图1所示。Ce-0、Ce-62和Ce-150试样的显微组织无明显区别(图1a~c),平均晶粒尺寸约为850 μm;Ce-210、Ce-260试样的显微组织明显细化(图1d和e),平均晶粒尺寸减小至450 μm左右;Ce-790试样的显微组织进一步细化(图1f),平均晶粒尺寸约为200 μm。

图1 Fe-6.5%Si合金试样的显微组织OM像

Fig.1 OM images of the Fe-6.5%Si alloy samples of Ce-0 (a), Ce-62 (b), Ce-150 (c), Ce-210 (d), Ce-260 (e) and Ce-790 (f)

根据稀土化合物的标准形成自由能,稀土元素依次优先形成稀土氧化物、稀土氧硫化物、稀土硫化物与其它化合物,且均具备较高的熔点(约2000~3000 ℃)[20]。研究[17,18,21]表明,稀土元素凭借与O、S等元素较强的亲和力形成相应夹杂物,在钢中起到增加凝固形核位置的作用,从而细化组织。

由表1可知,合金中O、P、C等元素含量与Ce含量无明显关系,且O含量极低,均为(4~8)×10-6,表明真空熔炼的低氧环境与冶炼原料中较低的O含量,使Ce与O结合形成稀土氧化物、稀土氧硫化物的可能性较小。

Ce-0、Ce-62和Ce-150试样中S含量无明显变化,分别为57×10-6、56×10-6和49×10-6,而Ce-210、Ce-260和Ce-790试样中S含量分别降低至14×10-6、14×10-6和9×10-6,其原因是当Ce含量达到210×10-6及以上时,合金熔体中S与Ce结合形成稀土硫化物被排出,降低了S的含量。

为了分析Ce含量对Fe-6.5%Si合金组织的影响机理,对Ce-210和Ce-790试样进行EPMA分析,结果如图2和3所示。可以看出,Ce-210试样中晶界附近存在Ce富集现象,形成直径约3 μm的颗粒状富Ce相;Ce-790试样中Ce在晶界富集程度增加,不仅存在颗粒状的富Ce相,而且出现较多的、沿晶界分布的条状富Ce相,长度约20 μm。

图2 Ce-210试样SEM像及晶界附近元素EPMA面扫图

Fig.2 SEM image (a) and EPMA maps of Ce (b), S (c), O (d) and C (e) elements in Ce-210 sample nearby the grain boundary (Ce-rich phases are marked by arrows)

图3 Ce-790试样的SEM像和元素EPMA面扫图

Fig.3 SEM image (a) and EPMA maps of Ce (b) and S (c) elements in Ce-790 sample (Ce-rich phases are marked by arrows)

相关研究[22~24]表明,稀土元素作为表面活性元素,容易聚集在界面附近,阻碍晶界、相界等的迁移,使得合金的显微组织细化;且由于Ce的原子半径较大,在钢中固溶度较低(约100×10-6)[20,22]。因此,当Ce含量增加到210×10-6之后,Ce在晶界产生富集,阻碍了晶界的迁移,从而抑制了晶粒的长大。

综上所述,当Ce含量为150×10-6及以下时,Ce主要以固溶形式存在于合金基体中,对晶粒细化无明显作用;当Ce含量达到210×10-6及以上时,由于大幅度超过了Ce的饱和固溶量,一部分Ce与S结合形成稀土硫化物从合金熔体中脱离,使S含量显著降低;另一部分Ce则富集在晶界上,起到抑制晶粒长大的作用,使显微组织显著细化。

根据Fe-Si二元合金相图[3]和文献[25,26],可知Fe-6.5%Si合金从高温A2相冷却到室温的过程中,依次形成B2有序相和B2+D03有序相。

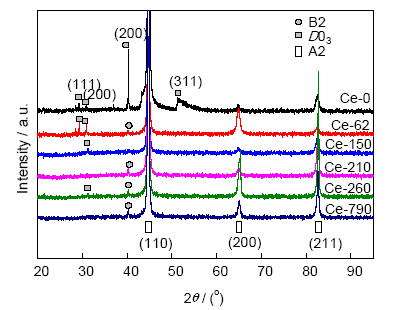

不同Ce含量Fe-6.5%Si合金试样的XRD谱如图4所示。根据PDF卡片#65-1835(FeSi)和#65-0146(Fe3Si),Ce-0试样的XRD谱存在明显的B2和D03有序相特征峰。在含Ce试样的XRD谱中,随着Ce含量的升高,有序相B2及D03衍射峰强度整体上呈降低趋势,说明合金中B2和D03有序相含量减少。

图4 不同Ce含量Fe-6.5%Si合金的XRD谱

Fig.4 XRD spectra of the Fe-6.5%Si alloy with different Ce contents

图5a给出了不同Ce含量Fe-6.5%Si合金试样的DSC曲线。可见无Ce试样曲线从420 ℃左右开始产生一个D03相向B2相转变的小放热峰,而含Ce的试样该放热峰特征较不显著,表明含Ce试样中D03相含量较低,因而在相应转变温度处放热较少。

图5 不同Ce含量Fe-6.5%Si合金试样的DSC曲线及B2相向A2相转变峰的平均相对面积

Fig.5 DSC curves of the Fe-6.5%Si alloy with various Ce contents (a) and average relative peak area of B2 to A2 transformation, taking the average area of Ce undoped samples as 1.0 (b)

在大约620~790 ℃范围内,各曲线均存在一个明显的B2相向A2相转变的吸热峰,计算各个吸热峰面积,并计算其与无Ce添加试样的对应平均峰面积的比值,结果如图5b所示。Ce-0、Ce-62、Ce-150、Ce-210、Ce-260和Ce-790试样的平均吸热峰面积比分别为1.0、0.99、0.75、0.76、0.82和0.85,即Ce含量在(0~62)×10-6范围内,B2相向A2相转变所吸收的热量变化不显著;Ce含量在(150~210)×10-6范围时,该相变吸热量达到最低,表明B2相含量的显著下降;当Ce含量增加至260×10-6及790×10-6时,该相变吸热量略有升高而后基本保持不变,表明B2相含量略有升高后变化较小;上述规律与XRD结果基本一致。

对Ce-0、Ce-62、Ce-150和Ce-210试样进行<001>晶带轴的TEM选区电子衍射,获得{100}晶面族衍射斑对应的暗场像,如图6所示。{100}晶面族的衍射斑点是有序相B2和D03的超点阵衍射斑点,在其对应的暗场像内可观察到B2相和D03相的明亮有序畴块及其之间的反相畴界(APB)。从图6a和b可以看出,Ce-0和Ce-62试样的有序畴明亮、粗大,在约100 μm2面积内大范围连续存在,直径均约1 μm,结合XRD与DSC结果,表明试样的有序相含量较高。

图6 不同Ce含量试样<001>晶带轴电子衍射谱和{100}衍射斑点的暗场像

Fig.6 {100} superlattice spot dark field TEM images and SAED patterns (insets) of <001> zone axis of samples Ce-0 (a), Ce-62 (b), Ce-150 (c) and Ce-210 (d) (APB—antiphase boundary)

从图6c中可见,Ce-150试样的{100}暗场像中既有微米级的A2无序相区域,也有与图6a和b类似的直径约1 μm的有序畴连续存在的区域。Ce-210试样的{100}暗场像如图6d所示,既有在A2无序相区域中形成的直径约10~100 nm的细小有序畴,也存在直径约1 μm的有序畴连续的区域。

结合XRD与DSC分析结果可知,含Ce含量达到150×10-6和210×10-6后,试样有序相含量的减少以局部有序结构含量降低的形式体现,且具有一定的随机性。

研究[27,28]表明,稀土元素的添加对于金属间化合物的形成有影响,稀土元素凭借其较低的电负性,能够向金属间化合物的组成元素转移电子,并与其形成有序化结合的倾向,削弱了相应金属间化合物组成元素间的结合能力,抑制了相应金属间化合物的形成。

Fe、Si的电负性分别为1.83和1.90,Ce的电负性为1.12,即Si-Fe之间电负性差为0.07,而Ce-Fe、Ce-Si之间的电负性差则分别为0.71与0.78,是Si-Fe间电负性差的近10倍。较大的电负性差使得合金中Fe、Si原子更易从Ce原子吸引电子,即Fe、Si原子与Ce原子之间存在较强的亲和力,且由于Ce原子半径较大,在合金中固溶度较低,在Fe-Ce、Si-Ce二元相图上[3],显示出在低Ce含量下形成Fe17Ce2、Ce5Si3金属间化合物的倾向。

Fe-6.5%Si合金A2无序固溶体中的Fe、Si原子重新排列形成有序金属间化合物(B2相:FeSi,D03相:Fe3Si)的过程,即合金的无序→有序转变(A2到B2转变、B2到D03转变),属于二级相变[29],因此,低电负性元素Ce的添加,可能使合金中元素之间的结合作用存在相互竞争的关系,Ce与Fe、Si间的亲和能力较强,削弱了合金中Fe-Si间结合能力,阻碍了Fe-6.5%Si合金的无序→有序转变过程,抑制了有序结构的形成,如图7所示。

图7 无Ce与含Ce Fe-6.5%Si合金试样的有序结构形成特征示意图

Fig.7 Schematic of ordered structure formation characteristics in the Fe-6.5%Si alloy with Ce undoped and doped

由以上讨论可知,Ce在Fe-6.5%Si合金中的饱和固溶上限约为(150~210)×10-6。在Ce含量小于(150~210)×10-6范围内,随着Ce固溶含量的升高,Ce对有序结构形成的抑制能力增强,有序结构含量降低,且由于Ce的固溶含量较低,难以大范围均匀固溶,有序结构的减少效果以局域的、不均匀的形式呈现(图7)。Ce含量为260×10-6及790×10-6时,高于饱和固溶度部分的Ce与S形成化合物,或在晶界富集,对有序结构的减少无明显影响。

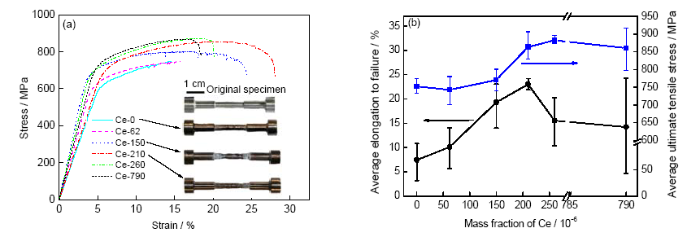

图8所示为不同Ce含量试样在400 ℃的拉伸实验结果。由图可知,Ce-0与Ce-62试样的拉伸曲线只包括弹性变形和加工硬化2个阶段,而其余4种试样的拉伸曲线均包含弹性变形、加工硬化和颈缩3个阶段。

图8 不同Ce含量Fe-6.5%Si合金试样的400 ℃拉伸实验结果

Fig.8 Engineering stress-strain curves (a) and average plastic elongation to failure and average ultimate tensile stress curves (b) of the Fe-6.5%Si alloy tested at 400 ℃ (Inset in

Ce-0、Ce-62和Ce-150试样的平均断后伸长率随Ce含量升高而显著升高,分别为7.4%、10.1%和19.3%,而平均抗拉强度无显著变化,分别为752.3、743.0和770.7 MPa。Ce-210、Ce-260和Ce-790试样的平均断后伸长率随Ce含量的增加而明显下降,分别为23.0%、15.5%和14.2%,平均抗拉强度无显著变化,分别为863.6、882.3和860.6 MPa,但均高于Ce-0试样约100 MPa。

图9所示为不同Ce含量Fe-6.5%Si合金试样400 ℃拉伸实验后的断口形貌。Ce-0试样断口呈沿晶脆断模式,Ce-62试样断口呈沿晶脆断-穿晶解理断裂混合模式,Ce-150试样断口呈完全韧断模式,即Ce含量从0增加到150×10-6时,合金断裂模式由脆断向韧断转变。Ce-210试样断口呈沿晶-穿晶韧断混合模式,Ce-260与Ce-790试样断口呈沿晶脆断模式,即当Ce含量从210×10-6增加到790×10-6时,试样断裂模式由韧断向沿晶脆断转变。

图9 400 ℃时Fe-6.5%Si合金拉伸试样断口形貌

Fig.9 Fracture morphologies of the Fe-6.5%Si alloy at 400 ℃ (Insets in Figs.9b~d are the local magnifications)(a) Ce-0 (b) Ce-62 (c) Ce-150 (d) Ce-210 (e) Ce-260 (f) Ce-790

研究[6,7,9,30]表明,有序度降低能够显著提升Fe-6.5%Si合金塑性。上述结果表明,Ce的添加显著降低了合金中的有序相含量,进而提高了合金的400 ℃拉伸塑性。但当合金中Ce含量超过210×10-6时,由于Ce的固溶含量明显超过了饱和固溶度,如图2和3所示,晶界上出现Ce的富集,恶化了晶界结合强度,使拉伸试样断口形貌呈现沿晶脆断的特征,其塑性与Ce-150与Ce-210试样相比明显下降。此外,由图1和8可知,与Ce-150试样相比,Ce-210试样400 ℃拉伸断后伸长率提高了3.7%,这主要与该试样的晶粒明显细化有较大关系。

稀土元素[17,23,24]及其它元素的微合金化[12~15]具有使合金组织均匀细化的作用,是其改善合金塑性的常见机制。但本工作的结果表明,当Ce含量高于210×10-6时,Ce在晶界产生明显富集,虽然显著细化了Fe-6.5%Si合金的组织,但也对合金的塑性带来不利影响,限制了组织均匀细化的增塑作用。

随着Ce含量的变化,试样的晶粒尺寸、有序结构含量和晶界处Ce富集程度发生了相应变化,其中,Ce在晶界富集程度的变化又是试样晶粒尺寸和晶界结合强度变化的主要原因。图10给出了试样微结构特征(晶粒细化程度、有序度和Ce在晶界富集程度)和中温拉伸塑性随Ce含量的变化情况。添加(150~210)×10-6的Ce对于改善Fe-6.5%Si合金的塑性效果较好,其主要原因是Ce抑制了有序金属间化合物的形成,显著降低了合金有序度,同时,Ce在晶界的富集很少,且当Ce达到210×10-6左右时,晶粒细化效果显著,有利于进一步提升塑性。

图10 Fe-6.5%Si合金的微结构特征与中温拉伸塑性随Ce含量的变化示意图

Fig.10 Schematic of microscopic characteristics and warm tensile ductility in the Fe-6.5%Si alloy with different Ce contents

(1) Ce含量为150×10-6以下时,Fe-6.5%Si合金铸造组织无明显变化;Ce含量为210×10-6以上时,发生Ce元素在晶界富集现象,铸造组织明显细化。

(2) Ce的添加可大幅减少合金中的有序结构相含量,显著增加合金的塑性。Ce-62、Ce-150和Ce-210拉伸试样400 ℃的平均断后伸长率由Ce-0试样的7.4%分别升高至10.1%、19.3%和23.0%。但Ce-260和Ce-790试样由于Ce在晶界较多的富集,使得试样拉伸时呈现沿晶脆断特征,平均断后伸长率分别降低至15.5%和14.2%。

(3) 可有效改善Fe-6.5%Si合金塑性的Ce元素的合适含量为(150~210)×10-6。

1 实验方法

Sample

Ce

Si

S

P

O

C

Fe

Ce-0

0

6.56

0.0057

0.0071

0.0005

0.023

Bal.

Ce-62

0.0062

6.62

0.0056

0.0063

0.0008

0.021

Bal.

Ce-150

0.0150

6.40

0.0049

0.0084

0.0004

0.026

Bal.

Ce-210

0.0210

6.52

0.0014

0.0068

0.0007

0.021

Bal.

Ce-260

0.0260

6.54

0.0014

0.0064

0.0006

0.020

Bal.

Ce-790

0.0790

6.57

0.0009

0.0072

0.0006

0.017

Bal.

2 实验结果与讨论

2.1 Ce含量对Fe-6.5%Si合金铸锭显微组织的影响

2.2 Ce含量对Fe-6.5%Si合金有序结构的影响

2.3 Ce含量对试样400 ℃拉伸性能的影响

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号