分享:添加N对Inconel 690合金显微组织和晶界微区成分的影响

中国科学院金属研究所 沈阳 110016

摘要

采用SEM和TEM研究了4种不同N含量的Inconel 690合金经1080 ℃、10 min固溶及715 ℃热处理后的显微组织演变和晶界微区元素分布,同时测量了合金的层错几率和晶间腐蚀速率。结果表明,相同热处理后,不同N含量Inconel 690合金的晶界M23C6碳化物析出形貌和晶界Cr贫化存在明显差异。随N含量增加,碳化物数量减少,晶界碳化物由连续分布转变为半连续分布,继而转变为离散分布。随N含量增加,Inconel 690合金层错几率先增加,在N含量为100×10-6时达到最大值,随后层错几率降低。此外,N的加入缓解了晶界Cr贫化,提高了合金抗晶间腐蚀能力;但过高N含量导致较多氮化物夹杂。综合考虑,N含量在100×10-6较为适宜。

关键词:

为解决Inconel 600合金传热管在核电蒸汽发生器一、二次侧介质中的应力腐蚀问题,国外在Inconel 600合金成分基础上增加Cr含量,降低C含量,发展出高耐腐蚀性的Inconel 690合金(简称690合金)作为新一代的蒸汽发生器传热管材料[1]。它具有优异的抗腐蚀能力、较高的强度和优良的加工性能。经实验室研究和蒸发器现场试验考核后,20世纪,法国、美国、日本等主要核电大国在新建的核电站中逐步用690合金作为蒸汽发生器传热管[1~3]。690合金经热处理后晶界析出富Cr的碳化物,导致晶界产生Cr贫化,显著影响传热管的耐腐蚀性能。研究[4~7]发现,碳化物析出行为主要与热处理制度和合金化学成分相关。国内外对690合金的热处理制度、晶界显微组织、Cr贫化及腐蚀问题关注较多。如 Kai等[4,5]研究了不同条件下的晶界显微组织和Cr贫化,邱绍宇等[6]研究了690合金管经不同温度固溶热处理和不同条件时效热处理后的耐腐蚀性能。对化学成分的研究主要集中在C元素上,研究[7]表明,合金C含量控制在0.015%~0.025% (质量分数)可以获得较好的综合性能。对其它微量元素如B、N等元素的研究[8~10]相对较少,研究认为B、N等元素可能会显著影响合金的组织和性能,如Thuvander和Stiller[8]发现600合金中B的合适含量在200×10-6以下,热处理后N偏聚在晶界,从而影响Cr贫化和腐蚀性能;文献[9]和[10]报道,N有抑制690合金晶粒长大,提高合金强度,又不显著降低塑性的有益作用。本工作以4种N含量的690合金为研究对象,研究N影响晶界碳化物析出、Cr贫化和抗晶间腐蚀能力规律及N的影响机理。

采用500 kg真空感应熔炼690母合金,解剖为50 kg小锭真空感应熔炼调整N含量,经电渣重熔后,锻造、热轧为直径16 mm的棒材。合金具体化学成分如表1所示。

表1 690合金化学成分

Table 1 Chemical compositions of alloy 690(mass fraction / %)

4种N含量690合金棒材经1080 ℃、10 min固溶和715 ℃、15 h 热处理后,经抛光、用10% (体积分数) C2H2O4溶液在5 V条件下电解腐蚀45 s后,在JSM-6301场发射扫描电镜(SEM)下观察晶界碳化物形貌。采用S-3400N钨灯丝扫描电镜(SEM)测量1080 ℃、10 min固溶处理后不同N含量690合金的孪晶密度,分析400 μm×300 μm区域背散射电子菊池衍射花样得到晶体取向信息,重构取向成像显微图,采用Brandon判据确定重位点阵晶界,统计获得不同类型重位点阵晶界的比例。4种N含量690合金样品经1080 ℃、10 min固溶处理,并在715 ℃分别热处理1、5、15和25 h,观察晶界Cr贫化随时间变化,采用电解双喷制备透射电镜(TEM)样品,双喷液为10% (体积分数) HClO4的CH3OH溶液,利用Tecnai F20型TEM附带的能谱(EDS)分析晶界及其邻近区域微区的Cr含量。利用D/Max-PC2550型X射线衍射仪(XRD),采用衍射峰位移法测定4种N含量690合金的层错几率,Cu 靶,扫描步宽0.0167°,扫描角度为30°~80°。按照GB/T 4334晶间腐蚀试验方法分析4种N含量690合金经1080 ℃、10 min固溶和715 ℃、15 h 热处理后腐蚀速率,样品在65% (质量分数)沸腾HNO3溶液中腐蚀48 h,每组合金采用2个试样,腐蚀速率按照下式计算,结果取算术平均值:

式中,r为晶间腐蚀速率,ΔW为腐蚀前后的重量损失,S为试样总表面积,t为晶间腐蚀实验时间。

经1080 ℃、10 min固溶处理后,4种N含量690合金均呈现单一奥氏体等轴晶组织,晶界和晶内碳化物已全部溶解。

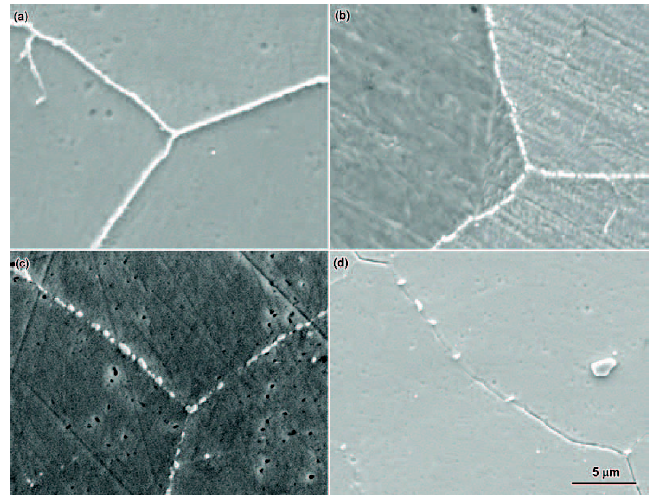

图1给出了不同N含量690合金固溶后经715 ℃、15 h 热处理的显微组织。可以看出,晶界析出碳化物,合金中碳化物数量及形貌随N含量不同而变化,N含量为38×10-6的690合金组织中存在数量较多的碳化物,多在晶界连续片状分布,如图1a所示。随N含量增加,碳化物数量减少,当N含量为100×10-6时,合金中碳化物沿晶界呈半连续分布(图1b)。N含量为220×10-6时,合金中晶界碳化物呈离散分布(图1c)。而当N含量为330×10-6时,合金中碳化物数量锐减,晶界几乎没有碳化物存在(图1d)。

图1 经1080 ℃、10 min固溶和715 ℃、15 h 热处理后不同N含量690合金晶界碳化物的SEM像

Fig.1 SEM images of carbides precipitated on grain boundaries in alloy 690 with nitrogen contents of 38×10-6 (a), 100×10-6 (b), 220×10-6 (c) and 330×10-6 (d) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

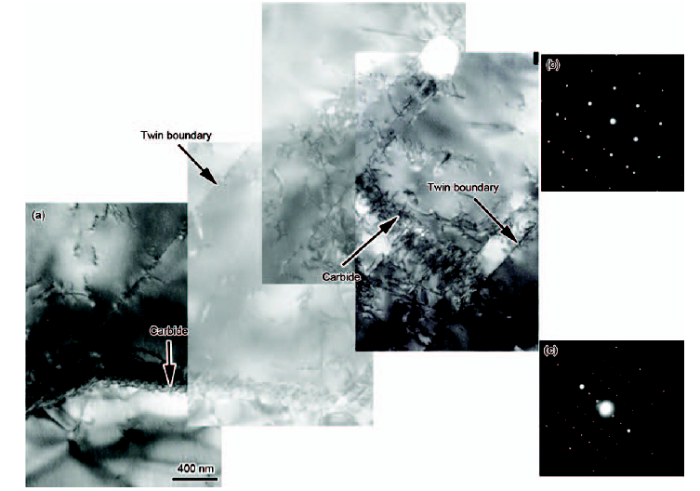

图2给出3种N含量690合金晶界碳化物的TEM像。可以看出,随N含量增加,碳化物颗粒尺寸减小、数量减少,且碳化物间距增加,晶界宽度变窄。当N含量增加到330×10-6,晶界几乎观察不到碳化物。选区电子衍射(SAED)和EDS分析表明,不同N含量690合金的晶界碳化物均为fcc结构的富Cr型M23C6碳化物。

图2 经1080 ℃、10 min固溶和715 ℃、15 h 热处理后不同N含量690合金晶界碳化物的TEM像

Fig.2 TEM images of carbides precipitated on grain boundaries in alloy 690 with nitrogen contents of 38×10-6 (a), 220×10-6 (b) and 330×10-6 (c) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

低层错能合金固溶处理后容易出现退火孪晶[11~13],图3给出了N含量为38×10-6的690合金组织中孪晶界碳化物。可以看出,孪晶界析出碳化物的形貌和尺寸与前文给出的大角度晶界碳化物存在一定差异。孪晶界碳化物比大角度晶界碳化物更细小,呈针状垂直于非共格孪晶界生长,但在非共格孪晶界上没有观察到碳化物析出,与文献[14~16]中碳化物析出规律吻合。孪晶界面能较小,碳化物生长较慢,故尺寸较小。根据SAED花样(图3b和c)和EDS判断该碳化物成分和结构与大角晶界碳化物的相同,均为fcc结构的M23C6碳化物,金属元素M主要为Cr,占90%左右,还含有少量的Ni和Fe元素。

图3 经1080 ℃、10 min固溶和715 ℃、15 h 热处理后N含量为38×10-6的690合金中孪晶界碳化物形貌的TEM像及孪晶、碳化物的SAED花样

Fig.3 TEM image of twin boundary carbides (a) and corresponding SAED patters of twin (b) and carbide (c) in alloy 690 with 38×10-6 nitrogen content after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

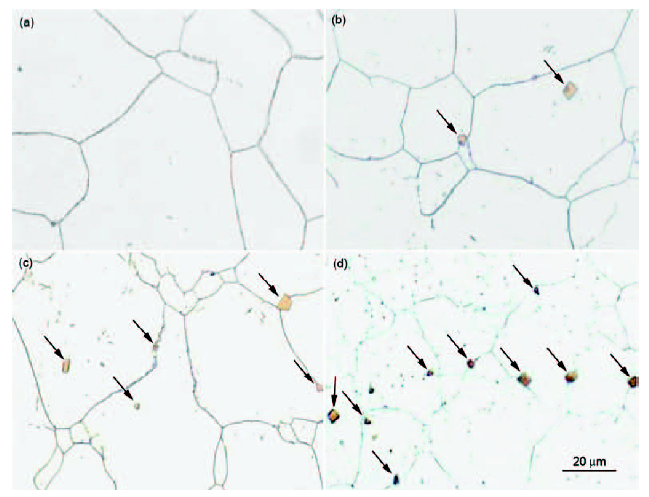

图4为4种N含量690合金经1080 ℃、10 min固溶和715 ℃、15 h热处理后TiN析出相形貌的SEM像。可以看出,随着N含量的增加,690合金晶粒尺寸呈减小趋势,但合金中析出的氮化物数量显著增加。在N含量为38×10-6的低氮合金中,很难观察到氮化物夹杂;当N含量增加到100×10-6和220×10-6后,在晶内和晶界附近可以观察到一些四边形颗粒物,TEM分析确认该类析出物为TiN;当N含量继续增加到330×10-6时,合金中出现大量TiN。文献[17]表明,690合金在1355 ℃凝固温度析出TiN,通常具有方形或三角形的规则外形,主要分布在固/液界面前沿。铸态组织经锻造、轧制和1080 ℃、10 min固溶处理,铸态晶粒破碎,晶界发生迁移,而TiN颗粒对晶界具有一定钉扎作用,故大部分TiN颗粒分布晶界附近,小部分在再结晶晶粒内部。

图4 不同N含量690合金固溶和715 ℃、15 h热处理后TiN析出相形貌的SEM像

Fig.4 SEM images of TiN precipitates in alloy 690 with nitrogen contents of 38×10-6 (a), 100×10-6 (b), 220×10-6 (c) and 330×10-6 (d) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment (Arrows in Figs.4b~d show TiN precipitates)

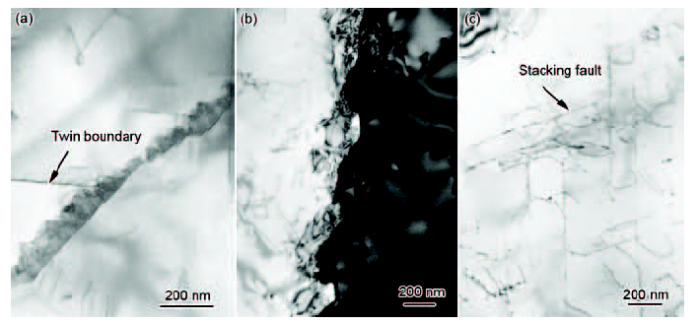

N含量除影响合金晶粒尺寸、碳化物和氮化物数量及形貌之外,N含量的增加还提高了690合金中的退火孪晶和层错数量,如图5所示。奥氏体不锈钢中也有类似效应[12,13],研究[12,13,18]表明,N的加入会影响奥氏体不锈钢层错能,进而影响其变形机制和力学性能,N通过短程有序排列的方式阻止位错的滑移,提高了高氮钢的加工硬化能力。690合金与奥氏体不锈钢均为低层错能合金,且690合金中N也有类似的强化作用[10],因此690合金中N的作用机制与奥氏体不锈钢中相同,主要通过降低690合金层错能影响合金变形机制。

图5 不同N含量690合金经固溶和热处理后层错形貌的TEM像

Fig.5 TEM images showing stacking fault in alloy 690 with nitrogen contents of 38×10-6 (a), 220×10-6 (b) and 330×10-6 (c) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

EBSD测量的孪晶密度结果表明,N含量由38×10-6增加到330×10-6时,退火孪晶密度由0.03 μm-1增加到0.06 μm-1。采用XRD衍射峰位移法测定了不同N含量690合金的层错几率。层错几率是表征层错形成难易程度的重要参数,它与层错能成反比,即层错几率越大,层错能就越小。测量结果表明,N含量为38×10-6、100×10-6、220×10-6和330×10-6的690合金,层错几率分别为0.26×10-3、2.08×10-3、1.97×10-3和0.32×10-3。可见,随着N含量的增加,690合金的层错几率先增加,在N含量为100×10-6时出现最大值,随后层错几率降低,这是因为N的加入降低了690合金的层错能。以不锈钢熔体中[%N]×[%Ti]浓度积超过TiN析出极限0.00625[19~21]计算,690合金中N含量超过250×10-6后,即会析出TiN。但熔体中存在元素偏析,较低N含量也会产生TiN,消耗合金中Ti原子,Ti含量降低可能是导致合金层错能出现拐点的原因,具体机理还有待深入研究。

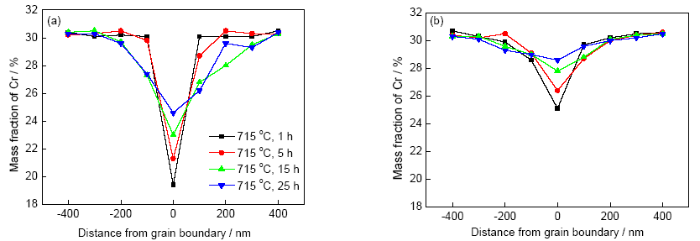

图6给出了不同N含量合金经1080 ℃、10 min固溶处理后在715 ℃处理1、5、15和25 h的晶界Cr贫化情况。715 ℃处理1 h后,38×10-6低氮合金中Cr贫化现象较为严重,晶界Cr含量最低仅为19% (质量分数,下同),远低于合金中Cr的名义成分,同时晶界两边贫Cr区的宽度大约为500 nm。而在330×10-6高氮合金中,晶界的Cr贫化则相对轻微,晶界最低Cr含量约为25%,贫Cr区的宽度也较小,大约为200 nm。随着715 ℃热处理时间的延长,基体中的Cr原子向晶界贫Cr区扩散,贫Cr区的Cr含量增加,经715 ℃处理15 h后,N含量为38×10-6和330×10-6的690合金晶界最低Cr含量分别为23%和28%,表明较高N含量的690合金仍具有较高的晶界Cr含量。表2给出了不同N含量690合金经1080 ℃、10 min固溶处理后,在715 ℃、15 h热处理的晶界Cr含量和贫Cr区宽度。

图6 不同N含量690合金经1080 ℃、10 min固溶后在715 ℃热处理不同时间后的晶界Cr贫化

Fig.6 Chromium depletions of grain boundaries in alloy 690 with nitrogen contents of 38×10-6 (a) and 330×10-6 (b) after 1080 ℃, 10 min and different thermal treatment times at 715 ℃

表2 不同N含量690合金经1080 ℃、10 min固溶及715 ℃、15 h 热处理后晶界Cr含量和贫Cr区宽度

Table 2 Grain boundaries chromium contents and width of Cr depletions in alloy 690 with different nitrogen contents after 1080 ℃, 10 min and 715 ℃, 15 h thermal treatment

晶界Cr贫化会引起晶间应力腐蚀,对不同N含量的690合金进行晶间腐蚀实验, N含量分别为38×10-6、100×10-6、220×10-6和330×10-6时,对应690合金的晶间腐蚀速率分别为0.0924、0.0431、0.0616和0.0924 g/(m2h),表明晶界腐蚀速率和合金N含量密切相关,当N含量为100×10-6时,合金的抗晶间腐蚀能力最好。在相同热处理条件下,高氮690合金Cr贫化相对轻微,这与高氮690合金中晶界碳化物数量较少、尺寸较小有关。由于晶界碳化物的析出和长大过程需吸纳Cr原子,造成碳化物附近Cr贫化,而较多、较大的碳化物附近应该产生相对严重的Cr贫化,这是造成不同N含量690合金晶界Cr贫化存在差异的直接原因。此外,随着N含量增加,析出的更多的氮化物也会对腐蚀造成一定影响[22]。

在1080 ℃固溶处理,690合金中碳化物溶解,在随后715 ℃热处理中,碳化物会重新析出。析出的碳化物易在晶界位错缠结处形核,在晶界一侧的晶粒(100)晶面与晶界平行的位置形核析出,与晶界一侧的基体共格,碳化物与基体有立方-立方的取向关系[15,16]。刚析出的碳化物颗粒小且数量多,杂乱分布在晶界上。随着热处理温度的升高和保温时间的延长,小颗粒的碳化物发生聚集长大,碳化物析出量也增多。形核虽然是发生在紧靠晶界的晶粒基体中,但是碳化物长大时需要供给更多C和Cr原子,由于原子沿晶界扩散快的特点,它们通过晶界扩散提供最为有利, 因此碳化物最终表现为在晶界面上析出长大。

N在镍基合金中溶解度较小,文献[23]报道,在纯Ni中N的溶解度仅有90×10-6,增加Cr含量可以提高N在镍基合金中溶解度,在成分接近690合金的Ni-30%Cr二元熔体中,N的溶解度可以达到1800×10-6 [24]。熔体凝固过程中,溶解度降低,N以间隙固溶和(或)夹杂物形式存在于合金中,其中,间隙固溶N原子占据690合金奥氏体晶格八面体间隙。对比N在奥氏体不锈钢中作用,研究[13]表明,N可改善奥氏体不锈钢抗晶间腐蚀性能,其本质是N影响敏化处理时M23C6的析出过程。N降低M23C6的晶格参数,增加了界面位错数量,抑制M23C6的形核,同时降低Cr在钢中的扩散系数,降低Cr的活性。这将延缓碳化物生长[13,25]。N在镍基690合金中可能具有相似的影响规律,如果N含量超过其溶解度,就会形成氮化物,但690合金中Ti含量比不锈钢中高,导致690合金中氮化物主要为TiN及Ti(C, N),分布于晶界。Ti、Cr、C和N等是正偏析元素,偏析于枝晶间和晶界,界面迁移时需拖拽这类溶质原子一起运动,而溶质原子的运动受到其在基体中扩散速率的影响,因而会阻碍界面迁移,导致迁移率下降。此外N还可以形成氮化物钉扎晶界,添加N的690合金中,存在TiN、Ti(C, N)及细小Ti4C2S2和(Ti, Cr)S的析出相[17],晶粒长大遇到第二相质点时会受到阻碍,降低界面迁移速度。第二相质点体积分数愈多、质点半径越小,对界面的阻碍作用越大。

由于晶界结构比晶内结构松散,溶质原子和间隙原子,如C、N等,这些降低表面能的元素将会在晶界富集,这种原子自发地向晶界偏聚使得系统的能量降低。原子在晶界偏析的程度与其在合金中的溶解度有关[26],一般来说,溶解度低的溶质原子在晶界偏聚的程度较大,N在晶界的大量偏聚减少了C在晶界的偏聚,从而降低碳化物析出的可能,因此,可通过添加N抑制晶界碳化物的析出。N在晶界的偏聚较难观测,文献[9]和[10]通过俄歇电子能谱(AES)分析发现沿晶断裂的断口存在N元素富集。本工作通过二次离子质谱(SIMS)分析N含量为300×10-6的690合金晶界N的分布特征,对100 μm ×100 μm区域进行面扫描,没有发现N在晶界富集,可能与N含量较低导致计数率少有关。

影响 690合金的耐腐蚀性能的因素很多,通常认为提高晶界Cr浓度也有助于提高690合金抗应力腐蚀开裂性能,Kai等[4,5]认为,690合金高的耐蚀性能得益于高的基体Cr含量(约30%),Stiller等[7]指出,当贫Cr区的最低Cr浓度高于18%时,690合金的耐蚀性能好。此外,晶界上存在半连续碳化物,晶内只有少量的碳化物有利于690合金抗应力腐蚀开裂性能的提高。小角度晶界和重合位置点阵的晶界能量低,杂质元素不易在晶界偏聚,具有较高的腐蚀抗力,通过热机械处理提高特殊晶界的比例,可以降低合金的晶间腐蚀和应力腐蚀开裂敏感性[5,15]。690合金耐蚀性能还受合金中夹杂物的影响[22],690合金中块状TiN与基体之间大的点阵错配使得初生TiN与基体的界面易于发生点蚀和气蚀,同时,TiN与基体变形能力不同造成应力集中,使其在外加载荷的作用下先于基体发生破碎,导致裂纹萌生,进而使材料发生应力腐蚀开裂。综合N元素影响晶界Cr贫化、抗晶间腐蚀能力和氮化物夹杂等因素,690合金中N含量在100×10-6比较适宜。

N的添加抑制690合金晶界碳化物的析出,明显改变晶界析出物形貌,随N含量的增加,碳化物数量减少,由连续分布向半连续、离散分布转变,这与N在晶界偏聚抑制晶界碳化物析出密切相关。此外690合金中添加N可以减小晶界Cr贫化程度、贫化区宽度变窄,但是N含量大于220×10-6后,合金中存在较多氮化物夹杂,进而影响合金性能。综合考虑,N含量为100×10-6时可抑制碳化物析出、减少晶界Cr贫化,同时氮化物夹杂没有大量析出从而具有最好的抗腐蚀性能。

1 实验方法

Alloy

N

C

Cr

Fe

Ti

Al

Ni

690-38

0.0038

0.018

29.2

10.5

0.26

0.28

Bal.

690-100

0.0100

0.015

29.8

9.8

0.27

0.29

Bal.

690-220

0.0220

0.018

29.8

10.0

0.27

0.30

Bal.

690-330

0.0330

0.015

29.7

10.0

0.25

0.26

Bal.

2 实验结果

2.1 N对晶界碳化物和氮化物的影响

2.2 N对层错和孪晶的影响

2.3 N含量对晶界Cr贫化的影响

N content / 10-6

Lowest of Cr content / %

Width of Cr depletions zone / nm

38

24.6

500

100

26.4

400

220

27.2

300

330

28.6

200

3 分析与讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号