耿遥祥1,  , 林鑫2, 羌建兵3, 王英敏3, 董闯3

, 林鑫2, 羌建兵3, 王英敏3, 董闯3

1 江苏科技大学材料科学与工程学院 镇江 212003

2 西北工业大学凝固技术国家重点实验室 西安 710072

3 大连理工大学三束材料改性教育部重点实验室 大连 116024

摘要

基于Finemet合金的成分及其非晶前驱体的晶化特征,提出了Finemet型合金的“双团簇”结构模型和团簇式成分,即Finemet合金的非晶前驱体可看作由2类团簇结构构成:一种为基于α-Fe(Si)有序固溶体(例如Fe3Si相)的[Si-Fe14](Cu1/13Si12/13)3弱稳定团簇结构;另一种为对应于Fe-B-Si-Nb系块体非晶合金的[(Si, B)-B2(Fe, Nb)8]Fe强稳定团簇结构。将2种团簇成分式按等比例混合,设计并制备了多个新成分合金。热分析和磁性测量结果表明,所有成分的非晶样品均显示多峰晶化特征,其中,[(Si0.8B0.2)-B2Fe7.2Nb0.8]Fe+[Si-Fe14](Cu1/13Si12/13)3 (即Fe74B7.33Si15.23Nb2.67Cu0.77)非晶两晶化峰的峰间距(ΔTp=Tp2-Tp1)最大,约为192 K。该非晶样品在813 K等温退火60 min后获得典型的纳米晶/非晶复相结构,其饱和磁化强度Bs约为1.26 T,矫顽力Hc约为0.5 A/m,1 kHz下的有效磁导率μe约为8.5×105。新成分纳米晶合金的综合软磁性能均优于典型成分为Fe73.5Si13.5B9Cu1Nb3的已有Finemet纳米晶合金。

关键词: Finemet纳米晶合金 ; “双团簇”模型 ; 成分设计 ; 软磁性能

软磁非晶合金主要包含铁基、镍基和钴基非晶合金,分别应用于不同频率下的磁性器件[1]。其中,铁基软磁非晶的饱和磁化强度Bs高且价格低廉,应用广泛,但这类材料的磁导率低于钴基非晶合金,限制了其在高频磁性器件中的应用。为此,人们试图通过各种手段来提高铁基非晶合金的磁导率,以拓展其应用领域。1988年,Yoshizawa等[2]首次报道了一种兼具高Bs和高有效磁导率μe的铁基纳米晶合金,命名为“Finemet”,其典型成分为:Fe73.5Si13.5B9Cu1Nb3 (原子分数,%,下同)。这类合金以非晶为前驱体,经过适当的等温退火后可获得尺寸约为10 nm的α-Fe(Si)纳米晶粒和非晶基体的复相结构,具有优异的综合软磁性能,其Bs为1.24 T,矫顽力Hc为0.53 A/m,1 kHz下的μe为7.0×105,0.2 T磁场下的铁损为280 kW/m3,磁致伸缩系数λs为2.1×10-6。由于Finemet纳米晶合金的综合软磁性能优于铁基和钴基非晶合金以及传统的Mn-Zn铁磁合金,所以很快在共模扼流圈中得到广泛的应用,并且迅速发展出了众多商业牌号[3],其成分可归纳为:(Fe, Mn, V)-(Si, Al, Ge)-B-(Cu, Zn, Ag)-(Zr, Hf, Nb, Ta)。Finemet合金是在Fe-Si-B三元非晶合金的基础上,通过添加Nb和Cu而获得。传统的Fe-Si-B三元非晶合金经过退火处理后只能获得微米级的粗大晶粒,而Finemet非晶前驱体经过适当的等温退火处理后却能在非晶基体上得到均匀析出的纳米晶粒。这主要归因于Cu和Nb的合金化作用,Cu与Fe在低温下不固溶,因此Cu的加入可促进α-Fe的均匀析出,而Nb的加入则可以有效抑制α-Fe晶粒的长大[4,5]。Hono等[6]借助三维原子探针(3DAP)和高分辨透射电子显微镜(HRTEM)对Fe73.5Si13.5B9Cu1Nb3非晶合金的晶化行为进行了细致的研究。结果表明,在晶化初期,非晶基体中形成了富Cu微粒或原子团,这些Cu微粒的富集使得Cu微粒周围区域Fe原子的浓度升高,继而析出α-Fe(Si)晶粒,由于Nb和B与Fe不互溶,所以随着α-Fe(Si)晶粒的析出,之前非晶基体中的Nb和B不断地被排挤,并富集于α-Fe(Si)晶粒的周围,从而抑制了α-Fe(Si)晶粒的长大,形成尺寸约为10 nm的α-Fe(Si)固溶体晶粒后,达到最佳的磁性状态,此时的合金中包含3类组织:α-Fe(Si)纳米晶粒、Fe-B-Si-Nb非晶基体和富Cu相。纳米晶合金的获得取决于非晶前驱体中特殊的成分和局域原子结构。鉴于非晶合金结构的复杂性,现在还鲜有关于Finemet纳米晶合金非晶前驱体成分和原子结构特征的研究。

“团簇加连接原子”模型可将具有高非晶形成能力(GFA)合金的平均成分和结构以团簇式形式统一描述为:[团簇](连接原子)x,其中x为连接原子的个数,通常取1或3。团簇式中的“团簇”常取自二元共晶化合物相的局域结构,团簇按着类fcc或bcc方式进行堆垛[7],“连接原子”则处于堆垛团簇的八面体间隙位置,连接原子的种类和数目则需满足理想非晶团簇式的特征电子浓度判据[8,9]。当非晶合金的成分偏离理想成分时,非晶合金的微观结构则趋于由“双团簇”构成,即:一种团簇具有较高的热稳定性;而另一种团簇的热稳定性则相对较低。2种团簇的不同比例则构成了非晶合金的不同成分[10]。在本文作者前期的工作中[10~12],提出了Fe-B连续成分变化和高Fe含量Fe-B-Si-Zr和Fe-B-Si-Hf非晶合金的“双团簇”微观结构模型。

本工作应用“团簇加连接原子”模型,结合Finemet合金非晶前驱体的晶化行为,提出了Finemet合金非晶前驱体的“双团簇”成分和结构模型,从原子结构层面讨论了Finemet纳米晶合金的形成机制,并设计获得了软磁性能优异的Finemet纳米晶合金新成分。

1 Finemet合金成分特征与新合金设计

1.1 Finemet纳米晶合金的成分特征

某些特殊低温合金相的结构往往遗传自特定的前驱体结构[13]。对于Finemet纳米晶合金,其均匀复相结构的形成同样对应于一种特定结构的液态或非晶态前驱体。基于Finemet纳米晶合金的晶化过程及“团簇加连接原子”模型,Finemet纳米晶合金的非晶前驱体的结构中应该包含2种团簇,即具有“双团簇”特征:一种为基于α-Fe(Si)固溶体的团簇,这一团簇的稳定性较低,很容易作为α-Fe(Si)固溶体的形核质点,引起α-Fe(Si)晶体的析出,因此具有较低的晶化温度;另一种为基于Fe-B-Si-Nb的团簇,这一团簇具有较高的热稳定性和非晶形成能力,在晶化过程中可以有效地减缓原子重排,抑制α-Fe(Si)晶粒的生长,对应非晶合金的晶化温度也较高。

1.2 基于α-Fe(Si)固溶体的团簇式成分

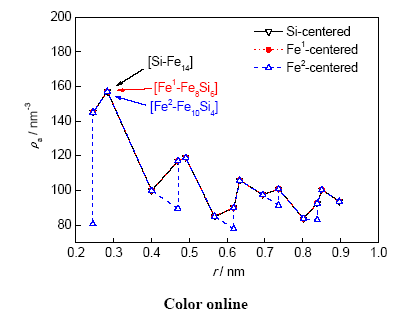

在Fe-Si二元合金平衡相图中,富Fe区的共晶点约为32.5%Si (原子分数,下同),其左右两侧分别对应Fe3Si有序固溶体相和Fe2Si相。鉴于Finemet纳米晶合金中的初始析出晶体相为具有D03结构的α-Fe(Si)有序固溶体,所以这里以Fe3Si晶体相为基础,对Finemet合金非晶前驱体中的Fe-Si团簇式进行设计。在Fe3Si晶体结构中,Si有一个原子占位,Fe有2个原子占位(分别定义为Fe1和Fe2)。图1给出了分别以Si和Fe为心时不同团簇的体原子密度ρa。依据最大体原子密度原则[14],选择以溶质Si原子为心的[Si-Fe14]团簇作为成分设计的主团簇。据“团簇加连接原子”模型,以[Si-Fe14]团簇为基础,可以构建出6个团簇式成分,即:[Si-Fe14]Fe、[Si-Fe14]Fe3、[Si-Fe14]Si、[Si-Fe14]Si3、[Si-Fe14]FeSi2和[Si-Fe14]Fe2Si。非晶合金是一类特殊的电子相,其结构的稳定性主要由单位团簇式所对应的电子浓度e/u确定[9]。e/u由下式进行计算[15]:

(1)

图1 Fe3Si相中以Si和Fe为心时团簇的体原子密度ρa

Fig.1 Number of atoms per unit volume ρa distributions around Si and Fe atoms in Fe3Si phase (Fe1 and Fe2 represent different Fe atom positions in Fe3Si phase, r represent cluster radius)

式中,M为平均原子量,Z为团簇式的原子个数,N0为Avogadro常数,ρ为密度,r为团簇半径。表1列出了Fe-Si二元合金的团簇式成分、团簇半径、密度和e/u的计算结果。鉴于[Si-Fe14]Si3(Fe77.78Si22.22)团簇式成分的e/u最接近理想值24,因此,选择[Si-Fe14]Si3作为成分设计的团簇式。

Si和Cu之间有较强的负混合焓(ΔHSi-Cu=-19 kJ/mol),Cu原子趋向于进入到[Si-Fe14]Si3团簇式中。由于Si和Cu都具有fcc结构,所以Cu原子最有可能与Si原子构成CN12 (fcc晶体结构的主团簇)的[Cu-Si12]团簇。本工作借鉴成分设计的“超团簇”模型[16],将[Cu-Si12]团簇的原子总个数约化成形式为Cu1/13Si12/13的1个原子,然后替代连接原子位置的Si原子,构成[Si-Fe14](Cu1/13Si12/13)3(Fe77.78Si20.94Cu1.28)团簇式成分。这一团簇式即为Finemet非晶前驱体中基于α-Fe(Si)固溶体的团簇式。由于Fe与Cu之间不互溶,非晶合金在晶化过程中,Cu的析出有利于团簇式结构的失稳,使得α-Fe(Si)晶粒提前均匀析出。

1.3 Fe-B-Si-Nb系团簇式成分

Finemet合金非晶前驱体中基于Fe-B-Si-Nb的团簇式直接取自文献[17]中经过成分优化后的Fe-B-Si-Nb四元块体非晶合金的团簇式成分,其具体结果见表2。这些团簇式成分的非晶合金都具有较强的热稳定性和GFA。

1.4 双团簇式非晶合金的成分设计

在二元合金中,当基于共晶点两侧晶体结构中的主团簇按1∶1比例进行混合时,可对共晶点成分进行解析,此时合金熔体的热稳定性高,熔点也较低,从而有利于非晶合金的形成[10,18]。基于此,为获得高GFA的非晶前驱体,将基于Fe3Si的[Si-Fe14]-(Cu1/13Si12/13)3(Fe77.78Si20.94Cu1.28)弱稳定团簇式与基于Fe-B-Si-Nb非晶合金的强稳定团簇式进行1∶1混合,可得到Finemet纳米晶合金新成分,结果见表2。其中,No.1~No.6样品为设计获得的Finemet纳米晶合金新成分,No.7样品为典型的Finemet纳米晶合金成分Fe73.5Si13.5B9Cu1Nb3。可假设上述结构模型中的[Si-Fe14](Cu1/13Si12/13)3局域结构为α-Fe(Si)初晶的析出提供了大量可能的随机形核质点,注意到α-Fe(Si)初晶的析出需要体扩散,因此高密度形核质点的存在可在晶化过程中迅速造成扩散场的重叠,抑制晶体长大;另一方面,非晶前驱体中Fe-B-Si-Nb稳定团簇式的存在意味着非单原子扩散,即原子扩散在深过冷时具有强关联性。因而推测具有该团簇式的非晶前驱体中α-Fe(Si)初晶长大动力学困难,易于获得高密度纳米晶。

2 实验方法

以纯度99.99% (质量分数,下同)的Fe、Cu和Si,99.5%的B和99.95%的Nb为原料,配置Fe-B-Si-Nb-Cu系列合金样品。在纯Ar气氛保护下反复熔炼母合金锭4次,以保证其成分均匀性;采用单辊甩带技术制备1.0 mm宽、0.02 mm厚的条带样品,Cu辊表面线速度为40 m/s。用Bruker D8 Focus型X射线衍射仪(XRD,CuKα,波长λ=0.15406 nm)进行样品的相结构鉴定;用TECNAI G2 20型HRTEM观察条带样品的微观结构。样品热分析在Q600差热分析仪(DTA)上进行,升温速率均为20 K/min。非晶样品的等温退火在真空管式炉中进行,升温速率为10 K/min;样品的Hc和Bs分别由MATS-2010SD Hysteresis-graph和LakeShore-7407型振动样品磁强计测定;样品的μe由矢量阻抗分析仪进行测定,测量频率为1 kHz。

3 实验结果与讨论

图2给出了No.1~No.7条带样品的XRD谱。可以看出,所有样品的XRD谱都表现为典型的非晶漫散峰,表明样品为完全非晶态。

图2 No.1~No.7样品的XRD谱

Fig.2 XRD spectra of samples No.1~No.7

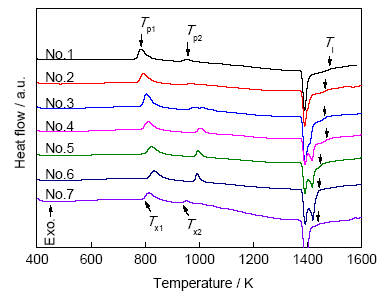

图3给出了No.1~No.7非晶样品的DTA曲线。可以看出,在No.1~No.6非晶样品中,随着Nb含量和B/Si比例的增加,非晶合金的第一晶化峰晶化开始温度Tx1逐渐向高温移动,而样品的液相线温度Tl则逐渐向低温移动,这说明样品的GFA在逐渐升高[19]。表3列出了No.1~No.7非晶样品的Tx1、第一晶化峰峰值温度Tp1、第二晶化峰晶化开始温度Tx2、第二晶化峰峰值温度Tp2、两晶化峰之间的距离ΔTp和Tl。在No.1~No.6样品中,Tp1逐渐向高温移动,而Tp2则先增加后降低,在No.4样品中具有最大值1003 K。非晶样品的ΔTp随着Nb含量和B/Si比例的增加先增大后减小,在No.4非晶样品Fe74B7.33Si15.23Nb2.67Cu0.77中具有最大值192 K,而在这一非晶样品中,[(Si0.8B0.2)-B2Fe7.2Nb0.8]Fe团簇式成分为Fe-B-Si-Nb四元块体合金中的最佳GFA成分[17]。在纳米晶合金中,为了能够获得较稳定的α-Fe纳米晶粒,需要尽可能增加非晶样品中α-Fe(Si)第一晶化峰Tp1和硼化物第二晶化峰Tp2之间的距离,以抑制硬磁相的析出[20]。No.1~ No.6样品中所获得的ΔTp都大于No.7典型成分合金的140 K,因而有利于纳米晶组织的稳定存在。

图3 No.1~No.7非晶样品的DTA曲线

Fig.3 DTA curves of samples No.1~No.7 (Tx1—onset crystallization temperature of first crystallization peak, Tp1—first maximum peak temperature, Tx2—onset crystallization temperature of second crystallization peak, Tp2—second maximum peak temperature, Tl—liquid temperature)

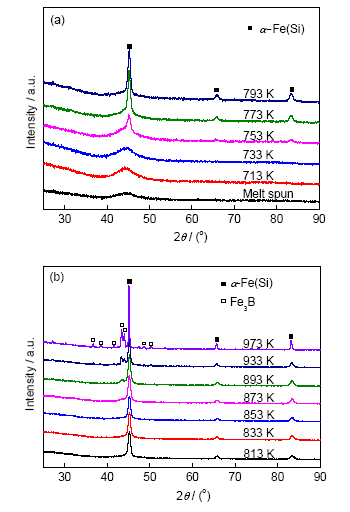

Finemet纳米晶合金是在其同成分的非晶前驱体上经过适当的等温退火而获得的一种纳米晶和非晶复相结构,因此要想获得优异的软磁性能,需要对非晶前驱体进行适当的退火处理。图4给出了No.4非晶样品Fe74B7.33Si15.23Nb2.67Cu0.77在713~973 K下等温退火60 min后的XRD谱。可以看出,当等温退火温度达到753 K时,样品开始有单一的α-Fe(Si)晶体相析出,随着退火温度的升高,晶体衍射峰的宽度略有降低,表明α-Fe(Si)晶粒的尺寸逐渐增大。当退火温度升至873 K时,样品中开始有Fe3B晶体相析出,并且随着退火温度的升高,衍射峰的强度也明显增加,表明Fe3B的含量也在增加。

图4 No.4非晶样品Fe74B7.33Si15.23Nb2.67Cu0.77在不同温度下等温退火60 min后的XRD谱

Fig.4 XRD spectra of Fe74B7.33Si15.23Nb2.67Cu0.77 No.4 amorphous alloys after isothermal annealing at room temperature~793 K (a) and 813~973 K (b) for 60 min

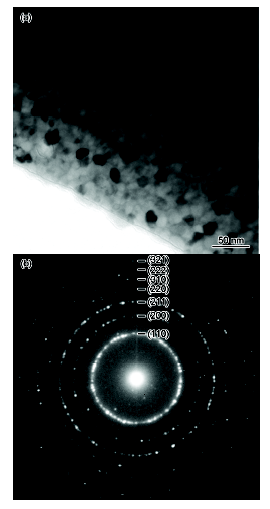

为了能够准确分析非晶样品的晶化过程和晶化产物,图5~7分别给出了No.4非晶样品经713、873和973 K退火后的TEM分析结果。图5为No.4非晶样品经713 K退火60 min后的HRTEM像和选区电子衍射(SAED)花样。可见,该样品的HRTEM像表现为原子的无序排列,SAED为晕环状,证明No.4样品经713 K等温退火仍保持非晶态结构,与XRD谱结果一致。

图5 No.4非晶样品经713 K退火60 min后的HRTEM像和SAED谱

Fig.5 HRTEM image and SAED pattern (inset) of Fe74B7.33Si15.23Nb2.67Cu0.77 No.4 amorphous alloy after annealing at 713 K for 60 min

图6为No.4非晶样品经873 K退火60 min后的TEM明场像和SAED花样。可知,经过退火后,非晶样品的基体上均匀析出了直径为15~20 nm的纳米粒子,对应的SAED谱中只包含单一的晶体相,经标定,衍射环对应为bcc结构。结合XRD与TEM的结果,表明经873 K退火后,No.4非晶样品中析出了直径为15~20 nm的α-Fe(Si)晶粒。

图6 No.4非晶样品Fe74B7.33Si15.23Nb2.67Cu0.77经873 K退火60 min后的TEM明场像和SAED谱

Fig.6 Bright-field TEM image (a) and SAED pattern (b) of Fe74B7.33Si15.23Nb2.67Cu0.77 No.4 amorphous alloy after annealing at 873 K for 60 min

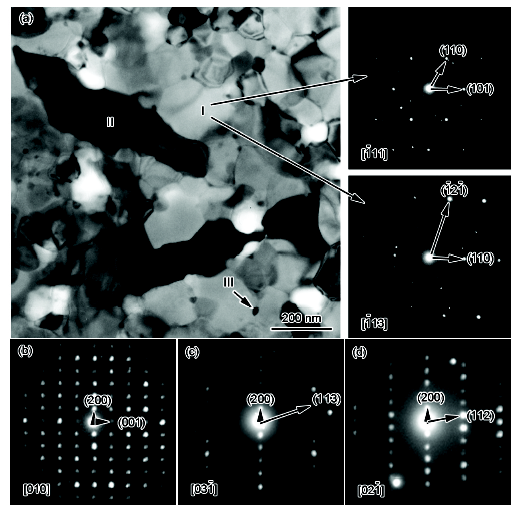

图7为No.4非晶样品经973 K退火60 min后的TEM明场像和SAED谱。从图7a中可知,样品中包含3类组织,分别对应于大量存在的块状粒子I (尺寸为100~200 nm)、少量存在的条状粒子II和分布于晶界处的极小颗粒状粒子III。图7a右侧2个SAED花样为在TEM测试中,I区组织通过随意倾转获得,结合XRD结果和SAED衍射斑的标定,可以确定出I区域为bcc结构的α-Fe(Si)相。图7b~d为II区组织经过倾转获得的一系列SAED花样。通过标定,II区组织为底心正交结构,结合XRD和Fe-B化合物结构信息,可确定II区域为Fe3B相,这一结果与典型成分Finemet合金中的晶化产物Fe2B不同[21],这是由于设计获得的合金成分中B含量较低所致。根据Finemet非晶合金的晶化模式[6],可以确定III区组织为fcc结构的富Cu晶粒。

图7 No.4非晶样品Fe74B7.33Si15.23Nb2.67Cu0.77经973 K退火60 min后的TEM明场像及I区和II区的SAED花样

Fig.7 Bright-field TEM image and SAED patterns for region I (a) and SAED patterns for region II (b~d) of Fe74B7.33Si15.23Nb2.67Cu0.77 No.4 amorphous alloy after annealing at 973 K for 60 min

依据XRD谱,利用Scherrer公式可对α-Fe(Si)的晶粒尺寸D进行粗略的计算[22]:

(2)

式中,σ为衍射峰的半高宽,θ为Bragg衍射角。由于在对α-Fe(Si)相(110)主衍射的半高宽进行拟合时,X射线中Kα2的存在以及测量仪器的误差都会对衍射峰的宽度有所影响,从而使得实验结果产生偏差,因此这里需要结合873 K退火样品的TEM明场像中得到的晶粒尺寸对XRD衍射峰半高宽的结果进行修正。图8给出了No.4纳米晶样品Fe74B7.33Si15.23Nb2.67Cu0.77中α-Fe(Si)的晶粒尺寸与退火温度的关系曲线。可以看出,随着退火温度的升高,α-Fe(Si)晶粒的尺寸开始时逐渐长大,由753 K时的约8 nm增加到833 K时的约18 nm;之后晶粒停止生长,尺寸稳定在18 nm左右;当退火温度超过893 K时,由于第二相粒子的析出,α-Fe(Si)晶粒开始迅速长大,退火温度到973 K时晶粒尺寸已经超过100 nm。

图8 No.4纳米晶样品Fe74B7.33Si15.23Nb2.67Cu0.77中α-Fe(Si)的晶粒尺寸D与退火温度的关系曲线

Fig.8 Changes of grain size D with isothermal temperature for Fe74B7.33Si15.23Nb2.67Cu0.77 No.4 nanocrystalline alloys

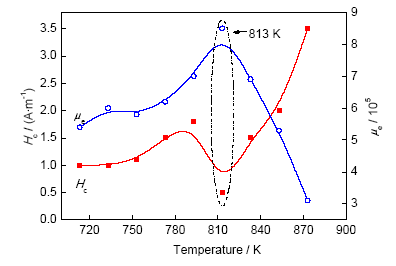

图9为No.4非晶和纳米晶样品的Bs和Hc随退火温度的变化曲线。可以看出,随着退火温度的升高,样品的Bs由713~753 K时的约1.3 T,降低到773~893 K时的约1.26 T,之后迅速降低到933~973 K时的约0.7 T;样品的Hc由713 K时的约1.0 A/m逐渐增加到793 K时的约1.8 A/m,当退火温度升高到813 K时,样品的Hc迅速降低到约0.5 A/m,之后随退火温度的升高而逐渐增加,到873 K时增加到约3.5 A/m,最后由于硬磁相的析出及晶粒的迅速长大,样品的Hc迅速升高,当退火温度为973 K时,Hc升为800 A/m。表4列出了No.4非晶样品在不同退火温度下的磁性测量结果。

图9 No.4非晶和纳米晶合金的饱和磁化强度Bs和矫顽力Hc随退火温度的变化曲线

Fig.9 Changes of saturation magnetization Bs and coercive force Hc with annealing temperature for No.4 amorphous and nanocrystalline alloys

图10给出了No.4非晶和纳米晶合金在1 kHz频率下μe随退火温度的变化曲线。为了方便进行比较,图中重新给出了Hc的数值。可以看出,随着退火温度的升高,样品的μe表现出先增加后降低的趋势,由713 K时的5.4×105增加到813 K时的8.5×105,之后迅速降低到873 K时的3.1×105,这一变化趋势与Hc的变化相反。依据Herzer的有效各向异性模型[23,24]:

(3)

(4)

式中,pc为无量纲参数,K1为磁晶各向异性常数,Js为饱和磁极化强度,A为交换作用常数,μi为初始磁导率,μ0为真空磁导率。可知:Hc∝D6,μi∝D-6,因此矫顽力与磁导率的变化趋势相反。

图10 No.4非晶和纳米晶合金的μe和Hc随退火温度的变化曲线

Fig.10 Changes of μe and Hc with different annealing temperatures for Fe74B7.33Si15.23Nb2.67Cu0.77 No.4 amorphous and nanocrystalline alloys

综合考量在不同退火温度下得到的Fe74B7.33Si15.23Nb2.67Cu0.77非晶和纳米晶合金的磁性测量数据,结果表明,在813 K下退火60 min后的样品具有最佳的综合软磁性能(Bs=1.26 T,Hc=0.5 A/m,μe=8.5×105),优于典型成分为Fe73.5B9Si13.5Nb3Cu1的Finemet纳米晶合金(Bs=1.24 T,Hc=0.5 A/m,μe=7.0×105)。

4 结论

(1) 以“团簇加连接原子”模型和Finemet纳米晶合金非晶前驱体的晶化行为为基础,提出了Finemet合金的“双团簇”成分和结构特征,即非晶前驱体中包含一种基于Fe3Si的[Si-Fe14](Cu1/13Si12/13)3弱稳定性团簇式成分和一种基于Fe-B-Si-Nb块体非晶合金的[(Si, B)-B2(Fe, Nb)8]Fe强稳定性团簇式成分。弱稳定团簇的存在,导致了α-Fe(Si)相的均匀析出,强稳定团簇的存在抑制了α-Fe(Si)晶粒的长大,提高了金属间化合物相的晶化温度。

(2) 将基于Fe3Si的[Si-Fe14](Cu1/13Si12/13)3团簇式和基于Fe-B-Si-Nb块体非晶合金的[(Si, B)-B2(Fe, Nb)8]Fe团簇式进行等比例混合,设计得到6个Finemet合金成分,其中Fe74B7.33Si15.23Nb2.67Cu0.77非晶合金具有最大的晶化峰峰间距,晶化过程中有利于α-Fe(Si)的稳定析出,该非晶样品经813 K退火60 min后具有最佳的综合软磁性能,Bs=1.26 T,Hc=0.5 A/m,μe=8.5×105,优于典型成分的Finemet纳米晶合金。

沪公网安备31011202020290号

沪公网安备31011202020290号