分享:热处理对钛合金表面激光原位合成高铌Ti-Al金属间化合物涂层高温抗氧化行为的影响

昆明理工大学材料科学与工程学院 昆明 650093

摘要

采用激光原位合成技术在BT3-1钛合金表面制备了高铌Ti-Al金属间化合物复合涂层。根据XRD谱分析涂层的物相结构,通过GSL-1600X型管式炉测试950 ℃循环氧化条件下热处理前后基材和涂层单位面积的氧化增重,绘制氧化动力学曲线,并据此比较涂层和基材的抗氧化性能。借助OM和SEM观察了氧化前后涂层的微观形貌,探讨了其高温抗氧化机理。结果表明,热处理前的涂层主要由单质Nb、金属间化合物γ-TiAl、α2-Ti3Al和Ti3Al2等物相组成,热处理后的涂层,单质Nb固溶到γ-TiAl和α2-Ti3Al中,同时形成了新相Ti3AlNb0.3,涂层近似为γ-TiAl+α2-Ti3Al双相组织。热处理前涂层的氧化动力学曲线介于线性规律和抛物线规律之间,其高温抗氧化性能比钛合金基材提高了2倍。热处理后涂层的氧化动力学曲线近似呈抛物线规律,且氧化速率小,其高温抗氧化性能比钛合金基材提高了20倍以上。950 ℃循环氧化条件下,涂层氧化层表面形成了连续致密的胶囊状氧化物,氧化层紧密粘附在未氧化涂层部分,氧化层对涂层起到了良好保护作用,而钛合金基材表面则形成疏松多孔的絮状氧化物,氧化层从基材处碎裂、剥落。Nb的合金化显著改善了Ti-Al金属间化合物的高温抗氧化性能。

关键词:

原位合成是利用不同元素或化学物之间在一定条件下发生化学反应,在金属基体内生成一种或几种高硬度、高弹性模量的陶瓷或金属间化合物增强体颗粒,以达到改善单一金属或合金性能的复合材料制备方法。通过该方法制备的复合材料,增强体表面无污染,基体和增强体相溶性良好,界面结合强度高。常用的原位合成工艺包括固-液反应法、自蔓延高温合成法(SHS)、放热弥散法(XDTM)、接触反应法、混合盐反应法和机械合金化(MA)法等[1~3]。激光原位合成是以高能激光束为热源,通过不同元素混合粉末之间的冶金反应来制备复合材料的技术。该技术由于具有成本低、产物颗粒细小、颗粒均匀、增强相界面无污染、增强相与基体润湿性良好、合金成分可在较大范围内灵活调整等突出优点而受到人们的青睐[4~6]。

钛合金因具有密度小、比强度高、耐腐蚀性和生物相容性好等优点而被广泛应用于航空航天、船舶车辆、冶金化工、能源电力、结构材料、生物医学等领域。但钛合金普遍存在摩擦系数高、室温及高温耐磨性差、高温抗氧化性弱等缺点,成为制约钛合金在复杂工况条件下大量使用和作为耐高温零部件的主要障碍[7~10]。

Ti-Al金属间化合物具有密度低,比强度、比熔点和比弹性模量高,高温强度和刚度优异,抗蠕变和抗腐蚀能力良好等优点而成为航空、航天、汽车发动机耐热件极具竞争力的理想轻质结构材料[11~13]。但室温延性低、热加工塑性变形成形性差和高温抗氧化能力弱等不足却阻碍了其进一步实用化。现主要通过合金化、显微组织控制、热等静压、热机械处理等方法来加以改善[14~16]。对于钛合金,研究[17,18]表明,通过加入第三组元,如Si、Nb、Mo能提高其表面Ti-Al金属间化合物的高温抗氧化性,尤其Nb的效果更佳。一般把含Nb量在5% (质量分数)以上的Ti-Al金属间化合物称为高铌Ti-Al金属间化合物。Ti-Al金属间化合物中加入高熔点组元Nb,可在保持较简单点阵结构的条件下,提高合金熔点和有序化温度,降低合金的扩散激活能和层错能,从而使合金使用温度达到900 ℃以上,有望替代镍基合金[19,20]。

目前,有关高铌Ti-Al金属间化合物高温抗氧化性能的研究主要集中在锻件、粉末烧结件、熔模精铸件等方面,通过激光原位合成制备高铌Ti-Al金属间化合物涂层以提高钛合金高温抗氧化性能的研究还未见报道。鉴于此,本工作利用高能激光束作用下Ti、Al、Nb 3种元素混合粉末之间的原位反应,首先在 BT3-1钛合金基材表面激光原位合成了Ti-Al-Nb金属间化合物复合涂层,然后结合激光原位合成所制备的复合涂层特点,充分发挥Nb合金化对Ti-Al金属间化合物高温抗氧化性能的改善作用,通过热处理工艺进一步优化了涂层相结构,得到了具有优良抗氧化性能的α2-Ti3Al+γ-TiAl双相组织,最后测试了热处理前后涂层在950 ℃高温循环下的抗氧化性能,观察了基材和涂层氧化层厚度及高温循环氧化后的氧化层宏观形貌,探讨了热处理前后激光原位合成高铌Ti-Al金属间化合物复合涂层的高温抗氧化机理。

基材选用经过轧制的α+β型两相变形热强BT3-1(TC6)钛合金板,尺寸为80 mm×15 mm×4 mm,主要化学成分(质量分数)为:Al 5.5~7.0,Mo 2.0~3.0,Cr 0.8~2.0,Si 0.15~0.40,Fe 0.2~0.7,C≤0.10,O≤0.15,N≤0.05,Ti余量。基材表面经金相砂纸打磨至600号后用丙酮和酒精反复擦洗,以去除表面残存的氧化物、杂质和油污等。基材试样清洗后置于80 ℃干燥箱中干燥1 h。

研究[21]表明,α2-Ti3Al+γ-TiAl双相组织具有良好的高温抗氧化性能,结合文献[22]中有关Ti-Al-Nb合金在1473 K下的等温截面三元相图,为能在激光原位合成涂层中得到高温抗氧化性能最优的α2-Ti3Al+γ-TiAl双相组织,本实验设计按照Ti∶Al∶Nb=43∶43∶14的比例(质量分数)把纯度均为99.9% (质量分数)的Ti、Al和Nb 3种粉末混合,而后放入卧式球磨机中球磨2 h、球磨转速50 r/min、球料比18∶1。混合粉末充分球磨后,用有机黏结剂将其预置在已清洗和干燥好的BT3-1板材表面(预置层尺寸80 mm×5 mm×1 mm),并放入干燥箱中80 ℃干燥6 h待用。

熔覆原位合成复合涂层制备在GS-TFL6000A型6 kW横流多模CO2激光器及其配套的五轴四联动西门子数控机床上完成。Ar保护气流量25 L/min (纯度99.99%)。具体工艺:激光功率4.2 kW,扫描速率350 mm/min,离焦量45 mm,圆形光斑尺寸5 mm,单道扫描长度80 mm。

由于Nb熔点较高,在101 kPa下为(2468±10) ℃,激光原位合成所制备的Ti-Al-Nb复合涂层中,混合粉末原位反应不是很充分,还残留着较多Nb单质沉积在界面位置,且存在除α2-Ti3Al、γ-TiAl之外其它对高温抗氧化性不利的物相,因此需对复合涂层试样进行均匀化热处理。热处理在GSL-1600X型管式炉中进行。热处理前,将管式炉抽真空至5×10-2 Pa,而后向管式炉中通入Ar气10 min至压强为0.7 MPa。

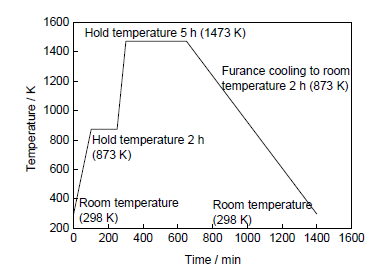

热处理分2个阶段:第一阶段是在873 K下保温2 h,目的是防止残余Al单质和Al的固溶体及其它低熔点物质熔化而出现与涂层中高熔点物质的离析现象;第二阶段是在1473 K下保温5 h,原因是α2-Ti3Al+γ-TiAl共析温度为1448 K,在共析温度以上长时间保温可保证原位反应充分进行,进而消除涂层中残存的Nb单质,使涂层成分更加均匀。此外,延长保温时间可使基材与涂层之间的元素充分扩散,消除界面缺陷,并在随炉冷却过程中共析得到α2-Ti3Al+γ-TiAl双相组织。同时,较长的保温时间可降低高温对BT3-1钛合金基材显微组织的影响。因此,制定本热处理工艺的主要目的有2个:一是消除残存Nb单质,优化涂层结构,得到α2-Ti3Al+γ-TiAl双相组织;二是改善涂层与基材之间的界面结合质量,得到冶金结合界面。具体热处理工艺参数及路线如图1所示。

图1 钛合金基材和复合涂层的热处理工艺曲线

Fig.1 Heat treatment process curve of titanium alloy substrate and composite coating

本工作中,未热处理的BT3-1钛合金基材试样用A0表示,热处理后的BT3-1钛合金基材试样用A01表示,未热处理的激光原位合成高铌Ti-Al金属间化合物涂层试样用A1表示,热处理后的激光原位合成高铌Ti-Al金属间化合物涂层试样用A11表示。

激光原位合成涂层试样经线切割制成尺寸为15 mm×10 mm×4 mm的试块,用金相砂纸将试块研磨光滑平整,然后在丙酮和酒精中各超声清洗10 min,清洗完后于80 ℃干燥箱中干燥2 h。把干燥后的试样放入高纯石英坩埚中,用精度为0.1 mg的TG328A分析天平整体称量石英坩埚和涂层试样质量(氧化过程中,由于氧化皮会碎裂剥落,试样置于石英坩埚中整体称量能保证剥落的氧化皮不会对氧化增重结果产生影响)。通过千分尺测定打磨后的试样尺寸,并计算复合涂层面积和整块试样表面积。将箱式电阻炉温度设定在950 ℃,待升至预设温度后,把坩埚放入箱式电阻炉中,每隔24 h取出,整体称量石英坩埚和试样质量,得到氧化增重(假定在氧化过程中石英坩埚质量不变)。循环5次,高温氧化累计时间120 h。为了减小氧化动力学曲线测定误差,实验中测量5个试样的氧化增重,取其中3个中间氧化增重的平均值作为试样氧化增重。结合氧化增重测定结果和试样表面积来计算单位面积上的氧化增重,根据试样单位面积的氧化增重Δm/S和氧化时间t的关系,绘制氧化动力学(Δm/S-t)曲线,并将氧化动力学曲线作为分析比较涂层抗高温氧化性的依据。

循环氧化实验结束后,利用D/max-3BX型X射线衍射仪(XRD,CuKα,波长1.5406 nm)对基材和涂层表面氧化层进行物相表征,管压40 kV,管流30 mA,连续扫描模式,扫描速率10°/min,衍射角范围20°~100°。运用自制腐蚀液(体积比HF∶HNO3∶H2O=1∶1∶18)腐蚀涂层试样横截面10~15 s,利用Leica DFC280型光学显微镜(OM)观察高铌Ti-Al金属间化合物涂层和BT3-1钛合金基材氧化层横截面金相组织,借助XL30 ESEM-TMP型扫描电镜(SEM)及其所附的Phoenix+OIM能谱仪(EDS)分析涂层和基材氧化层中不同区域的元素分布及显微形貌。

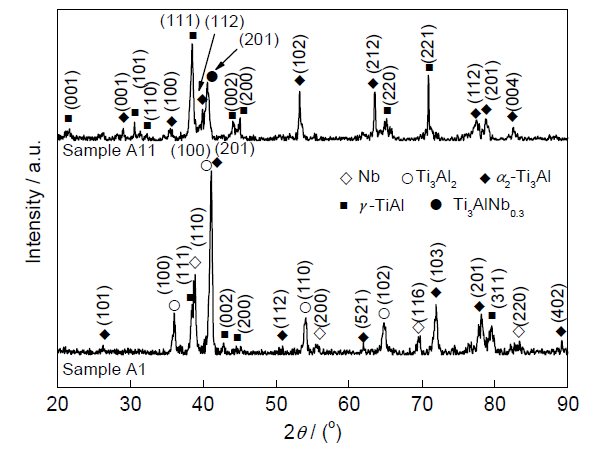

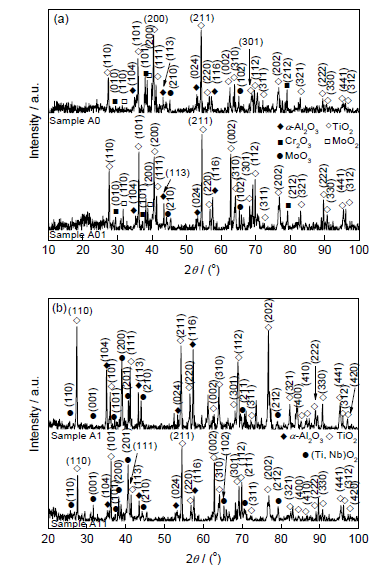

图2是热处理前后激光原位合成涂层的XRD谱。可以看出,热处理前的涂层由Nb单质、γ-TiAl、α2-Ti3Al和Ti3Al2组成,热处理后涂层由γ-TiAl、α2-Ti3Al和Ti3AlNb0.3组成。未经热处理的复合涂层,单质Nb衍射峰数目多且强度较高,说明复合涂层中仍残留有较多单质Nb。残余单质Nb的存在预示着Ti、Al和Nb混合元素粉末的原位反应并不彻底,Nb并未与其它元素发生原位反应或只是部分发生了原位反应。热处理后涂层并未出现Ti3Al2和单质Nb的衍射峰,表明热处理后单质Nb固溶到周围的γ-TiAl和α2-Ti3Al中,并反应形成了新相Ti3AlNb0.3。另外,在A11试样的XRD谱中,物相Ti3AlNb0.3的衍射峰数量较少,且衍射峰强度较低,即涂层中Ti3AlNb0.3相的含量较少,表明热处理后的涂层中近似为γ-TiAl+α2-Ti3Al双相组织。

图2 激光原位合成Ti-Al-Nb涂层的XRD谱

Fig.2 XRD spectra of laser in situ synthesis Ti-Al-Nb composite coating on samples A1 and A11 surface

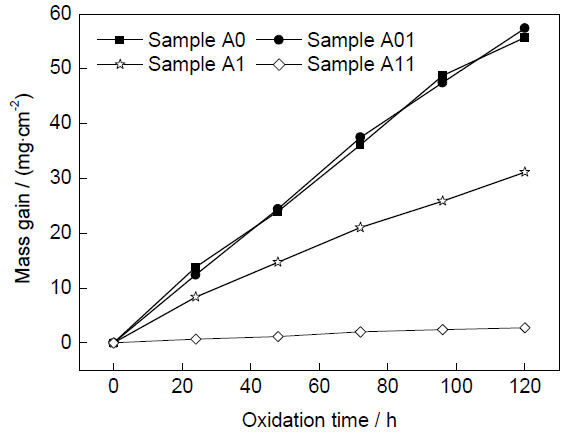

图3是BT3-1钛合金基材和激光原位合成高铌Ti-Al金属间化合物复合涂层在950 ℃循环氧化(周期24 h,5次循环)条件下测得的氧化动力学曲线。可以看出,热处理对高铌Ti-Al金属间化合物复合涂层抗氧化性能有明显影响,A11试样的Δm/S最少,约为2.6 mg/cm2,A1试样的Δm/S次之,约为31.2 mg/cm2。热处理对BT3-1钛合金基材抗氧化性能的影响不大,循环氧化后,A0和A01试样的Δm/S较为接近,分别为55.8和57.4 mg/cm2。根据对基材和涂层循环氧化动力学曲线的分析比较可知,经过热处理的激光原位合成高铌Ti-Al金属间化合物复合涂层能够显著提高BT3-1钛合金在950 ℃循环氧化条件下的抗氧化性能。未经热处理复合涂层的高温抗氧化性能比BT3-1钛合金基材提高了2倍左右,经过热处理复合涂层的高温抗氧化性能则提高到BT3-1钛合金基材的20倍以上。

涂层和基材的Δm/S随t的变化规律可用下式来表示[23~25]:

式中,n为指数,k为反应速率常数。

对式(1)两边取自然对数,得到:

通过最小二乘法拟合实验数据,得到相应的n及k。结果如表1所示。从表1可以看出,对于A0和A01试样,n分别为0.93053和0.95832,均接近于1,表明A0和A01试样的氧化动力学曲线近似呈线性规律;k也近似相等,分别为0.67804和0.64571,表明A0和A01 试样的氧化反应速率也较为接近。也就是说,A0和A01 试样的氧化行为类似,即热处理不会对BT3-1钛合金在950 ℃循环条件下的氧化性能产生较大影响。与A0和A01试样相比,A1和A11试样的n和k则差别较大。A1试样的n为0.81949,氧化动力学曲线介于线性和抛物线规律之间,k为0.62029,与A0和A01试样接近,即A1试样的氧化行为与A0和A01试样相似。但A11试样的n为0.47257,k为0.24686,其氧化动力学曲线基本呈抛物线规律变化,且氧化速率较小。这充分表明,热处理对激光原位合成高铌Ti-Al金属间化合物复合涂层在950 ℃循环条件下的氧化行为有着明显影响。

表1 钛合金基材和复合涂层试样在950 ℃循环氧化条件下的动力学曲线参数

Table1 Parameters of oxidation kinetic curves of titanium alloy and composite coating samples under 950 ℃ cyclic oxidation

除热处理外,氧化层形貌也会影响钛合金及其表面涂层的氧化行为。对于在表面形成致密保护性氧化膜的情况而言,当氧化层很薄时,气体穿过氧化层的扩散速率较快,在氧化层-金属与涂层界面之间建立平衡,此时离子通量同氧化层-金属与涂层界面的反应速率相等,氧化层-金属与涂层界面的反应速率是氧化过程的控制步骤。当反应继续进行时,氧化层变厚,扩散阻力增加,使通过氧化层的离子通量减少而降低反应速率,此时穿过氧化层的离子迁移变为氧化过程的控制步骤。上述转变使得氧化动力学曲线服从抛物线规律,反应速率将随时间延长而减小。对于无法在金属与涂层表面形成致密保护性氧化膜的情况而言,气体穿过氧化层的扩散速率较快,氧化层-金属与涂层界面之间的平衡不会随着氧化进行而变化,氧化层-金属与涂层界面上的反应速率始终是氧化过程的控制步骤,金属的氧化服从线性规律,即金属以不变的速率进行氧化[25]。

据此可推测,热处理后的高铌Ti-Al金属间化合物复合涂层氧化动力学曲线服从抛物线规律,是由于在涂层表面形成了均匀致密的保护性氧化层;BT3-1钛合金基体的氧化动力学曲线服从线性规律,则是由于BT3-1钛合金表面形成的氧化层碎裂剥落或氧化层内部疏松多孔而无法形成保护性氧化层所致。

图3 钛合金基材和复合涂层试样在950 ℃循环氧化条件下的氧化动力学曲线

Fig.3 Oxidation kinetics curves of titanium alloy and composite coating samples under 950 ℃

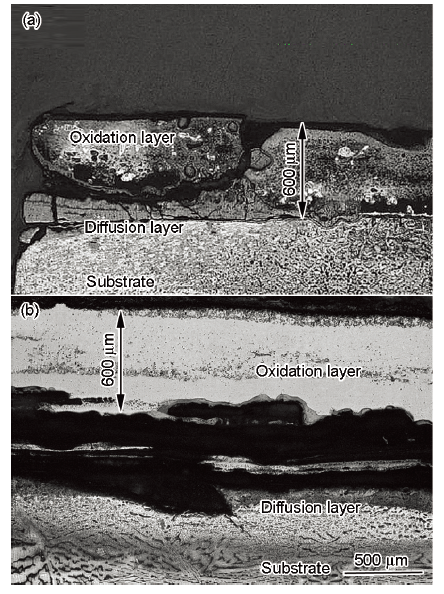

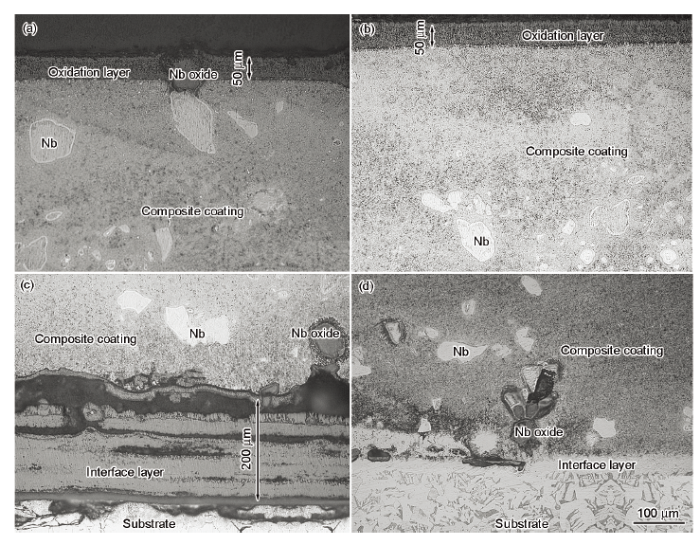

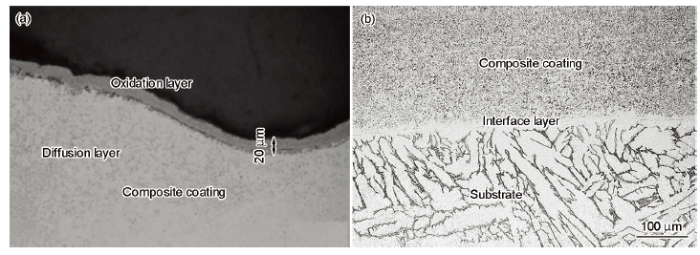

图4是A0和A01试样经950 ℃循环氧化后横截面组织的OM像。可以看出,热处理前BT3-1钛合金表面氧化层呈疏松絮状物与致密块状物的交替分布(图4a),热处理后BT3-1钛合金表面氧化层呈疏松絮状物连续分布(图4b)。从图中还可以看出,无论是否经过热处理,BT3-1钛合金表面均形成了厚度约为600 μm的氧化层,该氧化层疏松多孔。同时,由于氧化层、扩散层和钛合金基体之间热胀系数存在着较大差别,在冷却称重和循环氧化过程中会产生热应力,氧化层在热应力作用下出现了碎裂和剥落现象。结合图3所示的氧化动力学曲线也可以看出,A0和A01试样单位面积的氧化增重近似相等,氧化层厚度也相同,表明热处理不会影响BT3-1基体钛合金的高温抗氧化性能。

图4 热处理前后BT3-1钛合金基材表面950 ℃循环氧化的横截面组织的OM像

Fig.4 Cross-sectional OM images of titanium alloy substrate under 950 ℃ oxidation before (a) and after (b) heat treatment

图5是激光原位合成高铌Ti-Al金属间化合物涂层A1试样经950 ℃循环氧化后横截面组织的SEM像。可以看出,未经热处理的涂层中仍有Nb单质,当抗氧化性能较差的Nb单质裸露在涂层表面时,氧化速率高于涂层氧化速率,单质Nb氧化产物破坏了涂层氧化膜的连续性。在没有单质Nb裸露的位置,涂层表面形成了厚约50 μm的氧化层(图5a和b),该氧化层均匀致密,未因循环氧化而出现分层现象,且氧化层紧密粘附在涂层表面,没有出现破裂、剥落的痕迹。图5c和d对应的是A1试样经循环氧化后界面位置处的显微形貌。从图5c可以看出,界面结合较差的位置形成了厚约200 μm的氧化层,该氧化层疏松多孔,出现明显的分层现象,各分层平均厚度约50 μm。氧化层出现分层是由于钛合金基材氧化后,高温下的氧化层发生体积膨胀,与基材间存在较大应力,在热循环下,热应力大于氧化层与基材之间界面结合强度而使氧化层碎裂剥落。在界面结合较差的位置,涂层与钛合金基材间存在较多孔洞,并未呈现良好的冶金结合,形成氧短路扩散的通道而迅速发生内氧化,减弱了对钛合金基材的保护作用。从图5d可以看出,在涂层与钛合金基材界面结合良好的位置并未出现图5c所示的明显氧化层,只是在局部有孔洞的位置上出现了轻微氧化。这是由于界面为冶金结合的涂层能够有效阻止氧的快速扩散,提高了对基材的保护作用。当然,通过减少涂层内的孔洞等缺陷也能进一步提高涂层的抗氧化性能。

图5 A1试样经950 ℃循环氧化后表面和界面氧化层横截面显微组织的SEM像

Fig.5 Cross-sectional SEM images of sample A1 for surface and interface oxidation layer under 950 ℃ cyclic oxidation condition (a, b) surface oxidation layer (c, d) interface oxidation layer

图6 A11试样经950 ℃循环氧化后的横截面显微组织的SEM像

Fig.6 Cross-sectional SEM images of sample A11 under 950 ℃ cyclic oxidation condition (a) surface oxidation layer (b) interface oxidation layer

图6是激光原位合成高铌Ti-Al金属间化合物复合涂层A11试样经950 ℃循环氧化后横截面组织的SEM像。从图6a可以看出,试样A11循环氧化后形成了厚约20 μm的氧化层,该氧化层比A1试样上的氧化层更为均匀致密,未因循环氧化而出现分层现象,且氧化层与未氧化部分并没有出现剥落痕迹。这表明在涂层表面形成的氧化膜粘附性较好,或者氧化膜与涂层热膨胀系数较为接近而紧密的黏附在涂层表面,有效阻止了氧向涂层内部的快速扩散,进而降低了涂层氧化速率,提高了涂层在高温下对基材的保护效果。从图6b可以看出,热处理有效消除了界面位置的结合缺陷,阻止了氧在界面位置的扩散。因此,A11试样的涂层与基体界面结合位置并未出现图5c中A1试样因界面结合较差而使得氧化层在界面位置萌生的现象。

图7 热处理前后钛合金基材和复合涂层经950 ℃循环氧化后氧化层的XRD谱

Fig.7 Surface oxidation layer XRD spectra of titanium alloy substrate (a) and composite coating (b) before and after heat treatment under 950 ℃ cyclic oxidation condition

图7是热处理前后钛合金基材和涂层表面氧化后的XRD谱。从图7a可以看出,950 ℃、24 h循环氧化5次条件下,热处理前后BT3-1钛合金的氧化层中均存在α-Al2O3、TiO2、Cr2O3、MoO2、MoO3 5种氧化物相,即热处理对BT3-1钛合金氧化层中的物相种类没有影响。从图7b可以看出,950 ℃、24 h循环氧化5次后,热处理前后复合涂层表面氧化层均由α-Al2O3、TiO2和(Ti, Nb)O2 3种物相组成。即热处理基本不会改变高铌Ti-Al金属间化合物涂层氧化层中的物相组成,但热处理前后涂层中各衍射峰的强度和位置均发生了变化,表明热处理对涂层中氧化物的生长位向和物相含量会产生一定影响。

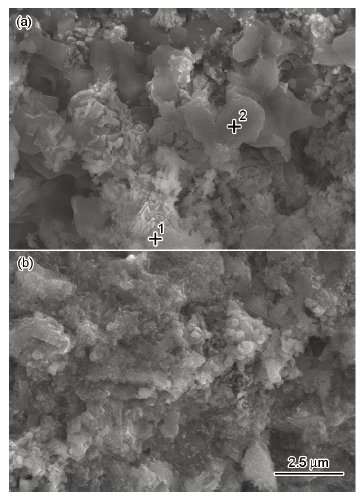

图8为A0和A01试样氧化层表面的SEM像。可以看出,A0试样氧化层表面呈疏松絮状物与致密块状物交替分布形态,且疏松絮状物与致密块状物含量接近(图8a)。通过表2所示EDS分析结果可知,疏松絮状物中Ti、Mo、Cr的含量较高(对应图8a中点1),而致密块状物中Al的含量较高(对应图8a中点2)。结合图7中XRD物相标定可知,疏松絮状物是以TiO2为主相的α-Al2O3-TiO2-Cr2O3-MoO2-MoO3复合氧化物,而致密块状物则是以Al2O3为主相的α-Al2O3-TiO2-Cr2O3-MoO2-MoO3复合氧化物。A01试样表面氧化层呈疏松絮状物连续分布形态,致密块状物含量相对较少(图8b)。同样通过EDS分析可知,在BT3-1钛合金表面氧化层中,致密块状物内Al元素富集,而疏松絮状物内Ti元素富集.

图8 热处理前后BT3-1钛合金表面氧化层的SEM像

Fig.8 Oxidation layer surface SEM images of titanium alloy substrate before (a) and after (b) heat treatment

氧化膜的完整性是其具有保护性的必要条件。通常将氧化膜的体积Vox与生成该氧化膜所消耗的金属体积VM之比Vox/VM称为P-B值,一般以γ表示。氧化膜保持完整性的必要条件是γ >1。当γ <1时,氧化膜不能完全覆盖金属表面,氧化膜疏松多孔,不具有保护效果或保护效果较差。但γ过大时,氧化膜内应力增大而易破裂,也使保护性很差。研究表明,保护性较好的氧化膜γ值稍大于1。对于Al和Ti,γ分别为1.28和1.95。可见,Al氧化膜的保护性优于Ti[25]。

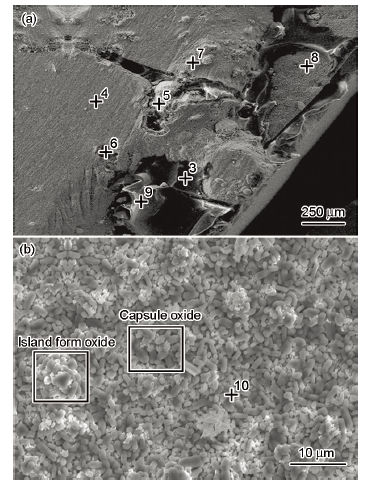

图9 复合涂层热处理前后的氧化层表面形貌的SEM像

Fig.9 Oxidation layer surface SEM images of composite coating before (a) and after (b) heat treatment

图9是热处理前后复合涂层氧化层表面形貌的SEM像。可以看出,热处理前后氧化层表面形貌差异明显。图9a中,A1试样表面氧化层内存在较为明显的裂纹和孔洞,且尺寸较大,出现了崩塌碎裂的颗粒状氧化物。根据表2中EDS分析及图7中XRD谱结果可知,图9a中颗粒状氧化物为Nb含量较高的氧化物。结合图6可知,产生这些Nb含量较高颗粒状氧化物的原因是由于在高能激光束作用下,Ti、Al和Nb 3种元素混合粉末之间的原位反应进行得并不彻底,使得大量高密度、高熔点的Nb单质残存在涂层内部,当抗氧化性较差的残存Nb单质裸露在复合涂层表面时,就会在高温循环氧化条件下迅速发生氧化而产生凸起。图9b中,A11试样表面氧化层内形成了尺寸均匀的胶囊状氧化物,在尺寸较大的胶囊状氧化物间隙还分布有少量尺寸较小而形貌相似的短杆状氧化物。在局部位置短杆状氧化物大量堆积,形成岛状氧化物。同样根据表2及图7中的结果,可判断图9b中的胶囊状氧化物是TiO2、Al2O3、Nb2O5、(Ti, Nb)O2 4种氧化物伴生而形成的复合氧化物,且氧化物中Al含量较高,Nb含量较低,有一定的选择性氧化倾向。

表2 热处理前后BT3-1钛合金和复合涂层氧化层中不同位置处的EDS分析结果

Table 2 EDS analysis results in different positions of surface oxidation layer on BT3-1 titanium alloy substrate and composite coating before and after heat treatment (mass fraction / %)

比较复合涂层试样A11表面氧化层形貌可看出,热处理前后的剖面位置均形成了厚薄均匀、组织连续致密的氧化层,氧化层未出现破裂、剥落迹象。热处理前后氧化层厚度分别约为50和20 μm,涂层内部和涂层表面均未观察到裸露的Nb2O5氧化物。

由于激光原位合成过程存在温度梯度大、冷却速率快的特点,在所制备的涂层中能够得到非平衡凝固组织,但其加工工艺复杂、外界干扰因素多,使得涂层中又不可避免地会出现气孔、裂纹等缺陷。在热处理高温条件下,涂层与基材之间进行元素快速扩散,可焊合、填充激光原位合成反应所制备涂层中残存的气孔和裂纹,改善了涂层与基材的结合,从而得到冶金结合界面,能有效防止氧沿着界面缺陷迅速扩散而使涂层局部失效,显著提高了高温循环氧化条件下涂层对基材的保护效果。

直接通过Ti、Al、Nb 3种元素混合粉末之间原位反应得到的复合涂层中,密度大、熔点高的Nb颗粒并未与Ti、Al元素充分反应而残留在涂层中,绝大部分单质Nb颗粒沉积在涂层底部,造成Nb在涂层中的宏观偏析,使其散失了改善Ti-Al金属间化合物高温抗氧化性能的作用。研究[21,23]表明,γ-TiAl+α2-Ti3Al双相高铌Ti-Al金属间化合物的抗氧化性能最高,也有研究[26]认为,Nb合金化提升Ti-Al金属间化合物的抗氧化性能可表现在热力学和动力学2个方面。

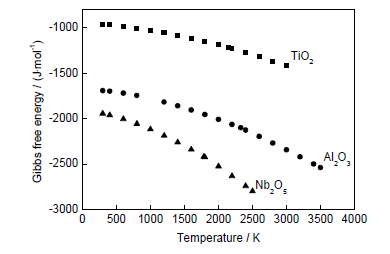

热力学方面,Nb+在TiO2晶格中掺杂,减少氧空位和间隙Ti原子的数量,使Ti-Al金属间化合物中氧的溶解度降低,Al活度相对增加,二者促进了Al2O3保护层的形成。二元Ti-Al金属间化合物由于Ti和Al各自的氧化物生成能极其接近,根据文献[27],可计算得到TiO2、Al2O3和Nb2O5 3种氧化物的Gibbs自由能如图10所示。Al的活度为负偏差,难于发生Al的选择性氧化生成具有保护性的Al2O3保护膜,而是在高温下生成TiO2和Al2O3的混合氧化物层。由于TiO2是n-型氧化物,氧空位及间隙Ti2+是主要缺陷,氧化膜的生长可通过氧的内扩散和Ti的外扩散2种方式进行,生长速率较快;同时由于TiO2的结构疏松,使得Al2O3+TiO2混合氧化物层的黏结性较差,导致合金的抗氧化性也较差。添加适量的Nb可使其活度增强,抑制TiO2生长,增加Al2O3膜的致密性,促进富Al2O3保护层的稳定形成,从而降低涂层的氧化速率。

图10 Ti、Al、Nb的氧化物Gibbs自由能随温度变化曲线

Fig.10 Gibbs free energies of Ti, Al, Nb oxide change with temperature

动力学方面,在氧化层/基体界面之间形成Nb的富集或者形成TiO2扩散势垒层,阻碍阳离子、阴离子传输。同时,Nb2O5增加了TiO2和Al2O3混合氧化层的致密性,阻碍了快速扩散通道。热处理优化了涂层组织结构,消除了Ti3Al2和Nb 2种降低涂层氧化性能的物相,使得单质Nb完全固溶到γ-TiAl和α2-Ti3Al中,得到γ-TiAl+α2-Ti3Al双相层片状或近层片状组织,大大减弱了涂层中各元素的宏观偏析,特别是Nb的宏观偏析,充分发挥了Nb提升Ti-Al金属间化合物高温抗氧化性能的作用。可见,Nb合金化提升Ti-Al金属间化合物高温抗氧化性能的作用主要体现在2个方面:一是改善了氧化层显微组织形貌从而得到连续致密的氧化层;二是提高了氧化层与涂层的黏附性。

(1) 采用激光原位合成技术在BT3-1钛合金表面制备了Ti-Al-Nb金属间化合物复合涂层。涂层主要由Nb单质、γ-TiAl、α2-Ti3Al和Ti3Al2组成。为消除高熔点Nb在激光燃烧合成过程中原位反应欠充分而沉积在界面位置和Ti3Al2存在而降低涂层高温氧化性能的不利现象,通过自行设计的热处理工艺对复合涂层进行了均匀化热处理,使单质Nb完全固溶到周围Ti-Al金属间化合物基体中,得到了α2-Ti3Al和γ-TiAl双相组织,优化了涂层结构,改善了涂层与基材之间的冶金结合质量。

(2) 热处理对BT3-1钛合金基材抗氧化性能影响不大,经950 ℃、24 h循环氧化5次后的单位面积上氧化增重接近,氧化行为类似,氧化动力学曲线呈近线性规律,即热处理不会对BT3-1钛合金在950 ℃的氧化性能产生较大影响。未经热处理涂层的氧化动力学曲线介于线性规律和抛物线规律之间,其高温抗氧化性能比钛合金基材提高了2倍左右。经过热处理涂层的氧化动力学曲线基本呈抛物线规律变化,且氧化速率较小,其高温抗氧化性能比钛合金基材提高了20倍以上。

(3) 高温循环氧化后,复合涂层氧化层表面形成了连续致密的胶囊状氧化物,钛合金基材表面形成疏松多孔的絮状氧化物,涂层表面生成的氧化层紧密黏附在未被氧化的涂层部分,氧化层对未氧化部分起到了良好保护作用,而BT3-1钛合金的氧化层则从基材碎裂、剥落,对基材保护效果较差。Nb合金化提升Ti-Al金属间化合物抗氧化性能的作用主要体现在2个方面:一是有助于富Al氧化膜的形成,利于改善氧化层的显微组织得到连续致密的氧化层;二是提高氧化层与涂层的黏附性。

1 实验方法

1.1 复合涂层制备

1.2 热处理工艺

1.3 性能测试与表征

2 实验结果与讨论

2.1 涂层的物相分析

2.2 高温抗氧化行为

Sample

Reaction rate constant k

Index n

A0

0.67804

0.93053

A01

0.64571

0.95832

A1

0.62029

0.81949

A11

0.24686

0.47257

2.3 氧化层结构特征

Position

O

Al

Ti

Mo

Cr

Si

C

Nb

Point 1 in Fig.8a

61.21

3.18

31.14

2.08

1.95

0.43

-

-

Point 2 in Fig.8a

56.17

13.11

27.74

1.38

1.13

0.47

-

-

Point 3 in Fig.9a

18.68

-

0.19

-

-

-

81.13

-

Point 4 in Fig.9a

58.04

22.27

18.42

-

-

-

-

1.27

Point 5 in Fig.9a

63.49

1.71

2.13

-

-

-

-

32.67

Point 6 in Fig.9a

38.78

-

0.06

-

-

-

61.16

-

Point 7 in Fig.9a

54.83

1.38

2.23

-

-

-

-

41.56

Point 8 in Fig.9a

66.85

28.83

3.48

-

-

-

-

0.84

Point 9 in Fig.9a

17.62

0.53

0.16

-

-

-

81.69

-

Point 10 in Fig.9b

65.68

19.89

12.41

-

-

-

-

2.02

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号