分享:基于遗传算法优化的SMABP神经网络本构模型

摘要

系统研究了形状记忆合金丝(SMA)应力-应变曲线、特征点应力、耗能能力及等效阻尼比随材料直径、应变幅值、加载速率、加载循环次数的变化规律;由于SMA唯象Brinson等常见本构模型无法以数学模型方式精确描述SMA各影响因素对其力学性能的影响程度,基于SMA实验结果,本工作采用BP神经网络智能算法(一种利用误差反向传播训练的神经网络算法)对其进行非线性建模,同时利用遗传算法对神经元的初始权值和阈值进行优化,进而获得了一种基于遗传算法优化的SMA BP神经网络本构模型。利用该模型对SMA实验结果进行模拟,所得结果平均误差仅为1.13%,优于未优化的SMA BP神经网络模型。结果表明,基于遗传算法优化的SMA BP神经网络本构模型,能够精确地预测SMA在反复荷载作用下的超弹性性能,避免由于初始权/阈值取值不当引起的BP网络振荡而产生不收敛的问题,同时也充分考虑了加/卸载速率的动态影响,是一种良好的速率相关型动力本构模型。

关键词:

直至Muller等[1]提出了形状记忆合金材料的本构模型,针对形状记忆合金(shape memory alloy, SMA)力学本构模型的的研究才得到了巨大发展。目前,SMA材料本构模型主要有4类:基于唯象理论的本构模型,细观力学本构模型,单晶理论本构模型和数学型本构模型[2]。其中基于唯象理论的Brinson本构关系[3],弥补了Tanaka模型[4]和Liang-Rogers模型[5]的不足,具有较强的工程适用性。但上述方法均采用传统数学方法来解释各种影响因素下的材料力学行为和机理,不可避免地存在模型误差[6]。同时,该类方法亦存在数学模型复杂、应用不便等缺点[7]。因而,寻求一种简便实用、精度较高的SMA本构模型就显得极为重要。

周博等[8]定义了一个能反映形状记忆合金超弹性和形状记忆效应的概念,从细观力学角度建立了一个考虑马氏体择优取向过程的SMA三维本构模型。与现有模型比较,该模型具有更简单的数学表述和清晰的物理意义。王振清等[9]利用DSC分析了热流-温度曲线和马氏体体积分数与自由能增量间的微分关系,建立了一个新的余弦型形状记忆合金马氏体相变模型。曲冬[10]根据SMA丝在不同应变幅值条件下的实验结果,建立了基于神经网络的SMA回复力模型。崔迪等[11]等通过实验,提出了不同应变幅值条件下基于神经网络的SMA超弹性本构关系模型,并把模型计算的结果和实验数据进行了比较分析,结果表明该模型具有很高的精度。任文杰等[12,13]提出了一种径向基函数SMA神经网络本构模型。计算表明,该模型可以准确模拟SMA的循环滞回特性,具有很好的预测精度。但神经网络中神经元初始阈值和初始权值的随机选取,会使得每次训练学习后得到的BP (back propagation)网络具有较大差异[14,15]。因而有必要对神经元的初始权值和阈值进行优化,从而获得稳定的SMA BP神经网络本构模型。

本工作系统研究SMA应力-应变、特征点应力、耗能能力及等效阻尼比等随SMA丝材直径、应变幅值、加载速率、加载循环次数的变化规律;以应变和各影响因素为输入变量,以应力为输出变量,构建神经网络结构,并以前述材性实验数据作为训练样本对神经网络进行训练,得到SMA的神经网络本构模型;最后利用遗传算法优化神经元初始权值和阈值,最终获得一种基于遗传算法优化的SMA BP神经网络本构模型。

1实验方法

本工作实验工况如表1所示。

表1 SMA丝超弹性性能实验工况

Table 1 Test conditions used for measuring SMA superelastic properties

实验用SMA丝化学成分为Ti-50.8%Ni (原子分数),试件长度300 mm,有效长度100 mm。相变温度:Ms为-38 ℃,Mf为-42 ℃,As为-9 ℃,Af为-13 ℃ (Ms和Mf分别为冷却过程中马氏体相变的开始温度和结束温度;As和Af分别为加热过程中奥氏体相变的开始温度和结束温度)。实验采用HT-2402电脑式伺服控制材料实验机,其最大拉、压荷载为100 t,荷载精度±5%,轴向变形由位移引伸计测量,每种工况试样标距为33.5 mm;实验中加载/卸载模式均采用定速率加载/卸载,其中加载时以丝材应变达到预设应变幅值作为终止条件,卸载时以丝材所受轴向力小于5 N作为终止条件,同时对每种工况循环加载30圈。

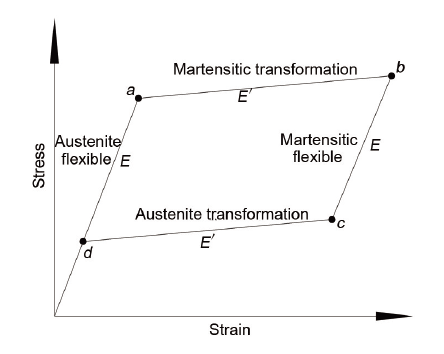

通常在应用SMA Brinson本构模型时,需对其进行简化,常用的简化模型为四折线模型[16],如图1所示。其中加载段以应力-应变曲线平台开始点作为特征点a;以经过加载平台,加载段曲线斜率明显增大点作为特征点b;以应力应变下降开始偏离线性关系的点作为特征点c;应力-应变曲线在卸载末期,从非线性变为线性,以应力应变开始近似成比例下降的点为特征点d[17]。

图1 四折线SMA简化本构曲线及特征点

Fig.1 Simplified four-line constitutive curve and feature points (a, b, c, d—feature points; E, E’— elastic modulus)

分别选取直径为0.5、0.8、1.0和1.2 mm的SMA丝,取加载应变幅值为6%,加载速率10 mm/min,研究材料直径对SMA丝材力学性能的影响,结果如图2及表2所示。可以看出,随着材料直径的增大,SMA丝的应力-应变曲线趋于平滑,材料的累计残余变形增大,各特征点应力均有不同程度的降低;直径从0.5 mm增大到1.2 mm,特征点a、b、c、d的应力σa、σb、σc、σd分别降低了27.81%、20.74%、25.21%和65.27%。材料直径小于0.8 mm时,SMA丝的耗能能力和等效阻尼比变化较小;材料直径大于0.8 mm时,二者随直径的增大,呈明显减小的趋势,其中耗能能力降低了21.19%,等效阻尼比降低了22.96%。

图2 材料直径对SMA丝应力-应变性能的影响

Fig.2 Effects of diameter on stress-strain curve of SMA wire

表2 材料直径对应的SMA丝力学性能

Table 2 Mechanical properties of SMA wire with different diameters

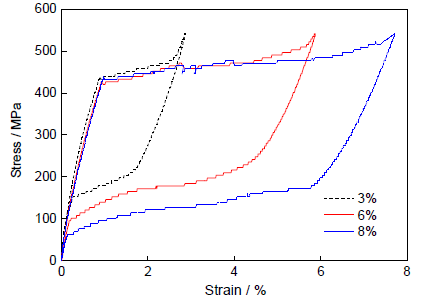

选取直径为1.0 mm、加载速率为10 mm/min的SMA丝,分析不同应变幅值对SMA丝力学性能的影响,结果如图3和表3所示。可以看出,随着SMA丝应变幅值的增大,σa、σb、σc变化不大,而σd随着应变幅值的增大而减小,表明随着应变幅值的增大,SMA的应力应变曲线趋于饱满,耗能能力增大。其中,当应变幅值由3%增大至8%时,SMA丝的单圈耗能从4.46 MJ/m3增大到20.76 MJ/m3,耗能能力增大了近4.7倍。等效阻尼比在应变幅值小于6%时,阻尼比显著增大;当应变幅值大于6%时,阻尼比变化较小,说明虽然SMA丝的绝对耗能能力随着应变幅值的增大而增大,但是其耗能效率在应变幅值为6%左右时达到最优。

图3 应变幅值对SMA丝应力-应变的影响

Fig.3 Effects of strain amplitude on stress-strain of SMA wire

表3 不同应变幅值对应的SMA丝力学性能

Table 3 Mechanical properties of SMA wires with different strain amplitudes

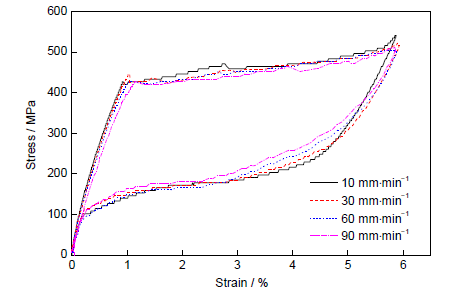

以直径为1.0 mm,加载应变幅值为6%的拉伸循环实验为例,分析加载速率对SMA丝力学性能的影响,结果如图4和表4所示。可以看出,随着加载速率的增大,奥氏体SMA丝应力-应变曲线的卸载段发生的变化比较明显。加载速率从10 mm/min增大到90 mm/min,σa基本没有变化,σb有很小幅度的增大,σd变化很小;当加载速率大于30 mm/min时,σc的应力明显增大,加载速率从30 mm/min增大到90 mm/min,σc增大了18.50%;当加载速率小于30 mm/min时对应力影响较小。这说明随着加载速率的增大,SMA丝应力-应变曲线的加载段变化较小,而卸载段的线性段明显减小,近似水平的奥氏体相变“平台”逐渐向上倾斜,耗能能力有所降低。当加载速率大于30 mm/min时,随加载速率的增大,SMA丝的等效阻尼比逐渐减小,其降幅为14.56%,这主要是由于SMA丝加载过程中产生的热量引起相变过程中SMA试件温度升高,从而降低了其自身的耗能能力。

图4 加载速率对SMA丝应力-应变的影响

Fig.4 Effects of loading rate on stress-strain of SMA wire

表4 不同加载速率对应的SMA丝力学性能

Table 4 Mechanical properties of SMA wires with different loading rates

选取直径为1.0 mm,应变幅值为6%,加载速率为10 mm/min的SMA丝,分析不同循环加载次数对其力学性能的影响,结果如图5及表5所示。可以看出,随着循环次数的增加,SMA丝应力-应变曲线逐渐变光滑,累计残余变形逐渐增大,单次循环的残余变形减小,16 cyc的单圈残余变形仅为0.003%;针对马氏体相变,经过15 cyc,σa降低了140.06 MPa,30 cyc后,σa降低了171.89 MPa,其中前15 cyc降幅占总降幅的81.49%;同样,σb下降也主要发生在前15 cyc。对奥氏体相变,经30 cyc后,σc、σd分别降低了57.30和25.46 MPa,降幅为20.93%和14.28%,而前10 cyc的降幅分别占总降幅的88.89%和75.02%,σc、σd在第10 cyc以后趋于稳定。同时,SMA丝的单圈耗能和等效阻尼比随循环次数逐渐减小,30 cyc后,单圈耗能降低了2.405 MJ/m3,降幅达35.16%;等效阻尼比降低了1.95,降幅达31.91%,前期循环耗能和等效阻尼比下降较快,15 cyc后耗能能力和等效阻尼趋于稳定。

图5 加载/卸载循环次数对SMA丝力学性能的影响

Fig.5 Effects of loading/unloading cycle number n on mechanical properties

表5 不同加载/卸载循环次数对应的SMA丝力学性能

Table 5 Mechanical property parameters of SMA wires with different loading/unloading cyclic numbers

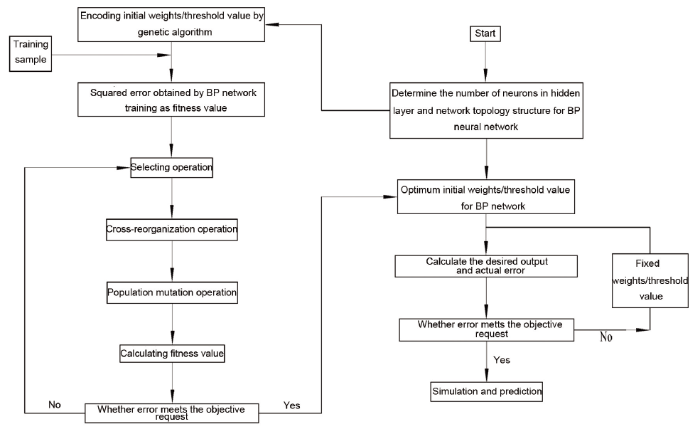

利用遗传算法训练已知BP网络,优化BP网络神经元权/阈值的初值,即:利用遗传算法在权/阈值的整个可取值范围内搜索最佳的初始权/阈值,从而避免由于初始权/阈值取值不当引起的BP网络振荡而产生不收敛的问题。其主要建立步骤如图6所示。

图6 遗传算法优化BP网络流程图

Fig.6 Flow chart of BP network optimized by genetic algorithm

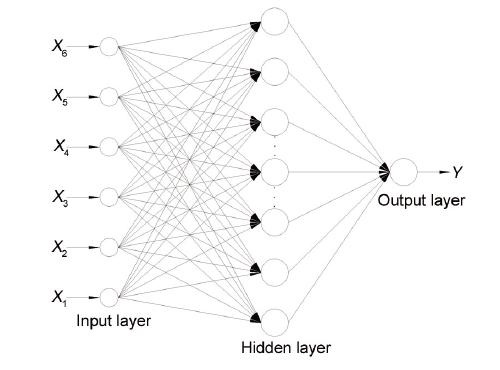

选用三层BP网络(即含1个输入层,1个输出层和1个隐含层[18])来建立奥氏体SMA神经网络本构模型。

(1) 确定BP神经网络结构

① 输入层神经元个数:由前述SMA材性实验结果可知,当材料直径一定时,循环稳定后的SMA本构关系主要受加载速率和加载历史的影响,因此可确定如下xi变量作为BP网络的输入神经元:

式中,

② 输出层神经元个数:SMA本构模型所要求的变量为t时刻的应力,因此确定y=σt作为BP网络的输出神经元。

③ 隐含层神经元个数:采用估算方法[19]确定隐含层数目:

式中,h、m、n分别为隐含层神经元个数、输入层神经元个数和输出层神经元个数。因此,SMA本构的BP网络结构的隐含层神经元个数h取为18个。

④ 确定神经元的激活函数:根据文献[20]确定神经元的激活函数。本研究中BP网络隐含层神经元所选激活函数为logsig,输出层神经元所选激活函数为purelin。

由此,可确定SMA本构模型的BP网络拓扑结构为6-18-1,如图7所示。

图7 奥氏体SMA本构的BP网络拓扑结构

Fig.7 BP network topology for austenite SMA constitutive relationship

(2) 训练样本采集与处理

奥氏体SMA神经网络本构模型的训练样本由前述材性实验得到。以直径为1.0 mm的SMA为例:直径为1.0 mm SMA材性实验对应12种工况,选择如下4种工况作为检验数据:① 直径为1.0 mm,加载速率10 mm/min,应变幅值6%;② 直径为1.0 mm,加载速率30 mm/min,应变幅值6%;③ 直径为1.0 mm,加载速率60 mm/min,应变幅值6%;④ 直径为1.0 mm,加载速率90 mm/min,应变幅值6%;其余8种工况为训练数据。

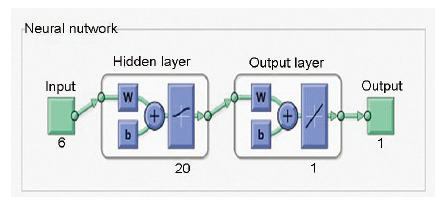

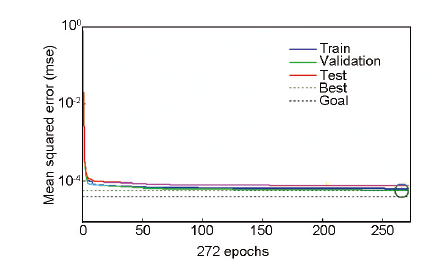

(3) SMA BP神经网络本构模型仿真参数确定

利用Matlab神经网络工具箱,编写仿真程序。其中,BP网络的训练函数选用trainlm,最大训练次数为1000次,目标误差为10-5,学习速率为0.1[21]。运行程序可得BP网络的拓扑结构如图8所示,BP网络的训练过程如图9所示。

图8 BP网络本构模型拓扑结构

Fig.8 Topology of BP network constitutive model

图9 训练过程

Fig.9 Training process

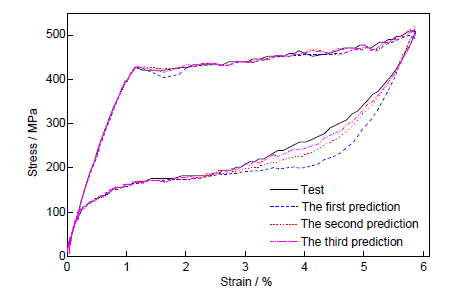

比较未优化BP网络结构和遗传算法优化的BP神经网络结构,二者所采用的训练/测试样本完全一致,区别仅在于是否进行了初始权/阈值的优化。其中,未优化的BP神经网路结构,其初始权/阈值由系统随机分配;而优化的BP神经网络初始权/阈值由遗传算法优化得到。

由BP网络的结构可知,BP网络待确定的权值有6×18+18×1=126个,待确定的阈值有18+1=19个[22],因此遗传算法的变量总数为145个。由于权/阈值取值可以是任意实数,为提高遗传算法的精度和效率,采用实值编码型遗传算法[23],遗传算法染色体长度为145。目标函数为由训练样本输入所得期望输出与实际输出的误差平方和。遗传算法其它参数设置如下:初始种群数目为40;采用随机遍历采样选择函数,代沟为0.9[24];选择中间重组交叉算子;采用实值变异算子,变异概率为0.01;最大遗传代数为50代[25]。遗传算法优化初始权/阈值过程如图10所示,最小误差平方和为1.4344。

图10 遗传算法目标函数随代数的变化

Fig.10 Variation curves of objective function of genetic algorithm changed with hereditary algebra

图11为利用未优化的BP神经网络预测直径1.0 mm,加载速率90 mm/min,应变幅值6%时奥氏体SMA的本构曲线。由于初始权/阈值的随机性,导致经BP神经网络训练学习后所得本构曲线与实验曲线每次都有较大差异。

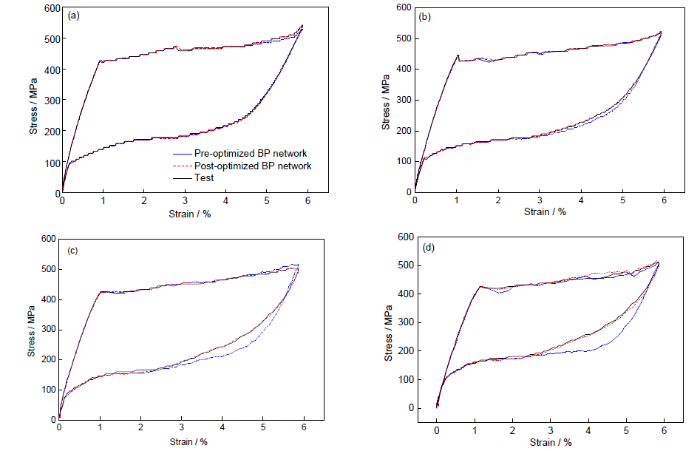

因此,利用遗传算法对初始权/阈值进行优化。图12是以直径1.0 mm,应变幅值6%,在不同加载速率下,优化前和优化后预测及实验所得SMA本构关系的比较图。经计算,2种BP网络模型的预测平均绝对误差分别为2.72%和1.13%。即:优化后的SMA BP神经网络本构模型能够更加精确地描述SMA在反复荷载作用下的超弹性性能(平均误差降低58.45%),同时避免每次运行未优化BP网络算法所得模型的差异性,使得SMA BP神经网络本构模型更加稳定。

图11 未优化的BP网络本构曲线与实验曲线比较

Fig.11 Comparisons between test curves and BP network constitutive curves without optimization

图12 不同加载速率下SMA实验曲线与优化前后BP网络预测曲线的比较

Fig.12 Comparisons between SMA test curves and pre-optimized /post-optimized BP network predicted curves under the loading rates of 10 mm/min (a), 30 mm/min (b), 60 mm/min (c) and 90 mm/min (d)

(1) SMA丝各力学性能特征值随着其直径的增加,均出现不同幅度降低;耗能效率在应变幅值为6%左右时达到最大。随着加载速率的增大,SMA丝应力-应变曲线的加载段变化较小,而卸载段的线性段明显减小,近似水平的奥氏体相变“平台”逐渐向上倾斜,耗能能力有所降低;随着加载循环次数的增加,各特征点应力值均有不同程度的降低,但经过15 cyc加/卸载后,各特征值趋于稳定。

(2) 利用遗传算法对所建立的SMABP神经网络本构模型进行优化,所得结果能够精确地预测SMA在不同加载速率下的超弹性性能,相较于实验结果,平均误差仅为1.13%。

(3) 相较于未优化的SMA BP神经网络本构模型,选择遗传算法进行初始权/阈值的优化,以代替系统随机赋值,可使平均误差降低58.45%,即:利用遗传算法优化可以使得所建立的SMA BP神经网络本构模型更加稳定精确。

1.1 实验概况

Test No.

Diameter

mm

Loading rate mmmin-1

Strain amplitude

%

1

0.5

10

3

2

0.5

10

6

3

0.5

10

8

4

0.5

30

3

5

0.5

30

6

6

0.5

30

8

7

0.5

60

3

8

0.5

60

6

9

0.5

60

8

10

0.5

90

3

11

0.5

90

6

12

0.5

90

8

13~24

0.8

Same as the conditions with diameter 0.5 mm

25~36

1.0

37~48

1.2

1.2 实验分析

2 实验结果

2.1丝材直径的影响

Diameter / mm

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

0.5

483.83

585.69

331.04

203.72

12.43

6.49

0.8

447.62

527.20

358.10

139.26

12.22

6.01

1.0

420.17

502.93

331.94

118.23

10.52

5.34

1.2

349.26

464.20

247.57

70.74

9.63

5.00

2.2应变幅值的影响

Strain amplitude / %

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

3

426.90

496.56

260.65

120.96

4.46

4.18

6

420.17

509.30

254.65

101.86

12.70

6.09

8

432.90

515.66

254.65

70.03

20.76

6.60

2.3加载速率的影响

Loading rate mmmin-1

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

10

420.17

509.30

254.65

101.86

12.70

6.09

30

426.54

515.36

280.11

107.59

12.31

6.25

60

420.17

502.93

326.04

109.86

11.93

6.15

90

420.17

502.93

331.94

118.23

10.52

5.34

2.4循环加载次数的影响

(a) stress-strain (b) feature point stress (c) dissipated energy ΔW (d) equivalent damping ratio ξ

n / cyc

σa / MPa

σb / MPa

σc / MPa

σd / MPa

ΔW / (MJm-3)

ξ / %

1

604.79

604.79

273.75

178.25

6.843

6.11

2

560.23

572.96

254.65

171.89

6.190

5.81

3

541.13

560.23

241.92

171.89

5.796

5.44

5

515.66

541.13

241.92

165.52

5.481

5.18

10

483.83

509.30

222.82

159.15

5.035

4.76

15

440.73

496.56

222.82

159.15

4.769

4.48

20

439.27

483.83

216.45

152.79

4.603

4.37

25

432.90

477.46

216.45

152.79

4.461

4.18

30

432.90

477.46

216.45

152.79

4.438

4.16

3 基于遗传算法优化的 SMA BP神经网络本构模型的建立

3.1 SMA BP神经网络本构模型的建立

3.2 遗传算法优化参数的确定

4 基于遗传算法优化的SMA BP神经网络本构模型的仿真分析

5 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号