分享:再结晶退火对高硅电工钢冷轧带材组织、有序结构和力学性能的影响

北京科技大学新材料技术研究院, 北京 100083

摘要

采用弯曲实验, 拉伸实验, SEM, TEM和EBSD等手段, 研究了再结晶退火对高硅电工钢冷轧带材组织、有序结构、力学性能和冷轧成形性能的影响. 结果表明, 冷轧试样经800~1200 ℃保温1 h再结晶退火随炉缓冷后, 室温塑性大幅下降, 可弯曲角度均由冷轧试样的150°下降至50°左右, 且二次冷轧出现严重的边裂; 提高再结晶退火后的空冷或油淬温度、冷却速率可显著提高试样的室温塑性, 1000 ℃保温1 h再结晶退火后, 900 ℃油淬试样的可弯曲角度增大至175°左右, 拉伸断后伸长率由随炉缓冷试样的0.2%提高至5.2%, 且二次冷轧基本不出现边裂; 提高再结晶退火后的冷却温度和速率显著提高试样的室温塑性的原因是试样的有序相尺寸明显减小, 例如, 有序相畴尺寸可从600 ℃以下油淬试样的约5 μm分别减小至700 ℃油淬试样的小于50 nm和900 ℃油淬试样的小于25 nm.

关键词:

电工钢(Fe-Si合金)广泛用于制造发电机、电动机、变压器和仪器仪表的铁芯或转子, 是电力、电讯、军工和车辆工程等领域的重要软磁材料. 通常情况下, Fe-Si合金带材必须采用再结晶退火处理来调控织构和晶粒尺寸以获得优异的磁性能[1,2]. Fe-6.5%Si (质量分数, 下同)合金(简称高硅电工钢)具有饱和磁致伸缩系数几乎为零、最大磁导率高、磁损耗低等优异的软磁性能[3,4]. 然而, 普通铸造的高硅电工钢的室温塑性几乎为零, 难以采用常规的轧制工艺生产满足使用要求的冷轧带材.

近年来, 有关高硅电工钢带材的轧制制备及再结晶退火方面的研究取得较大的进展. 例如, Ros-Yá?ez等[5]通过热轧-冷轧制备得到厚度为0.4~0.5 mm的Fe-6.3%Si合金带材, 并分析了带材经900 ℃保温2 h再结晶退火后的织构. 文献[6~8]通过“锻造-热轧-温轧-淬火-冷轧”方法制备厚度为0.05~0.3 mm的薄带材, 并研究了冷轧带材在900~1200 ℃再结晶退火后磁性能的变化规律. 文献[9~11]采用双辊连铸制备高硅电工钢板坯后, 通过热轧-温轧制备了厚度为0.3~0.5 mm的温轧带材, 并研究了带材在980, 1050和1150 ℃再结晶退火后的磁性能. 文献[12,13]利用强<100>取向柱状晶组织高硅电工钢良好的中温塑性, 通过与热处理结合, 温轧-冷轧制备了厚度为0.1~0.4 mm的带材, 带材试样经800~1200 ℃保温1 h再结晶退火后具有较优异的磁性能[14]. 以上研究表明, 目前高硅电工钢带材的再结晶退火研究主要是针对如何提高材料的磁性能.

Fe-Si合金带材经再结晶退火后, 通常还会进行许多后续塑性变形和塑性加工, 例如带材的卷取、开卷和冲裁, 以及二次冷轧提高磁性能[10,15,16]等. 与普通电工钢(Si含量<4.5%)具有良好室温塑性不同, 高硅电工钢的室温塑性较差, 冷轧带材再结晶退火后是否满足后续塑性变形加工的要求尚不明确; 此外, 高硅电工钢自高温冷却至室温时, 合金的室温塑性受冷却条件(冷却温度和冷却速率)影响显著[17~20]. 因此, 研究高硅电工钢冷轧带材在再结晶退火条件下的组织、有序结构和力学性能的变化及关系, 对控制再结晶退火试样的组织和有序结构, 以及合理选择再结晶退火冷却条件以提高带材室温塑性具有参考意义.

本工作以高硅电工钢冷轧带材为研究对象, 重点分析了再结晶退火条件对冷轧带材试样组织、有序结构、力学性能和冷轧成形性能的影响规律, 提出了通过提高再结晶退火后的冷却温度和速率的方法, 有效提升再结晶退火试样的室温塑性变形与加工性能.

高硅电工钢(Fe-6.5%Si-0.02%B合金)经真空感应炉熔炼制备铸锭后, 经1150~900 ℃锻造开坯. 参考本文作者前期研究结果[13,21], 取7 mm厚的锻造态高硅电工钢板状试样按以下温轧制度轧制至厚度0.5 mm: 500 ℃, 3道次, 总变形量50% (轧制至3.5 mm)→400 ℃, 5道次, 总变形量60% (轧制至1.4 mm)→300 ℃, 4道次, 总变形量64% (轧制至0.5 mm, 累积温轧变形量约93%). 温轧试样经350 ℃保温1 h退火处理后, 用约20%HCl溶液(体积分数)酸洗去除表面氧化皮, 冷轧至0.2 mm, 冷轧道次变形量为15%~20%.

高硅电工钢带材再结晶退火温度范围通常为800~1200 ℃. 本工作将高硅电工钢冷轧试样分别加热到800, 1000和1200 ℃, 保温1 h后随炉缓冷至室温, 研究再结晶退火对冷轧试样组织和力学性能的影响. 为了研究再结晶退火后不同冷却条件对试样组织和力学性能的影响, 将冷轧试样加热至1000 ℃保温1 h后, 分别随炉降温至500~900 ℃, 然后进行油淬或空冷. 采用管式退火炉进行退火, 退火用Ar保护, 试样出炉后立即油淬或空冷.

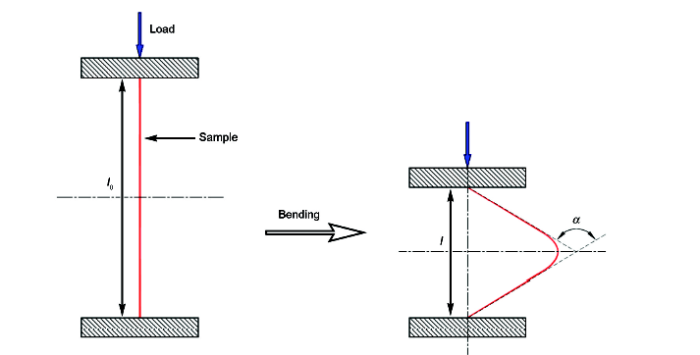

参考《GB/T 232-2010金属材料弯曲试验方法》, 测定试样承受弯曲塑性变形的能力来表征试样的塑性. 以试样弯曲外表面刚出现裂纹时对应的弯曲角度α来评定弯曲性能, α越大说明试样弯曲塑性变形能力越强. 弯曲试样尺寸为20 mm×6 mm×0.2 mm (长×宽×厚), 每组试样测试3个试样, 取平均值. 弯曲实验示意图如图1所示. α由下式求得:

式中, l0为试样初始长度, l为试样弯曲至刚出现裂纹时两端面的距离.

图1 弯曲实验示意图

Fig.1 Schematic of bending test (l0—original length of the sample, l—distance between the both ends of the sample when cracks start to appear, α—bending angle)

通过室温拉伸性能进一步评价冷轧试样及其经1000 ℃保温1 h后分别随炉缓冷和900 ℃油淬试样的力学性能. 试样拉伸方向为板材轧制方向, 拉伸实验在MTS810拉伸试验机上进行, 拉伸速率为1×10-4 s-1, 断后伸长率通过工程应力-应变曲线获得, 每组试样测试3个试样, 取平均值.

以冷轧试样再结晶退火后再次冷轧(二次冷轧)出现边裂的程度作为衡量再结晶退火试样冷轧加工性能优劣的指标. 二次冷轧试样尺寸为50 mm×10 mm (长×宽), 冷轧在工作辊直径为60 mm的4辊轧机上进行.

采用Auriga扫描电镜(SEM)观察拉伸试样的断口形貌, 并对试样进行电子背散射衍射(EBSD)分析; 根据《GB/T 6394-2002金属平均晶粒度测定方法》的面积法测量试样EBSD像的晶粒平均直径. 采用LV 150光学显微镜(OM)观察试样拉伸后标距内的显微组织, 金相试样经抛光后在5%HNO3+95%C2H5OH (体积分数)混合溶液中侵蚀约1 min. 采用Tecnai G2 F30透射电镜(TEM)观察试样的位错组态和有序度, TEM试样经机械减薄至50 μm左右后, 使用电解双喷仪在-30 ℃经50 V电压电解双喷, 电解液为5%HClO4+95%C2H5OH (体积分数)混合溶液. 试样的有序度以[001]晶带轴衍射图谱中超点阵斑点的强弱, 或超点阵斑点的暗场像中有序相畴尺寸的大小来评价[22~24].

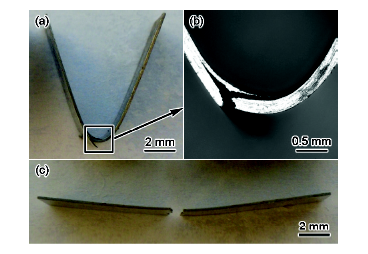

2.1.1 力学性能 高硅电工钢冷轧试样及其分别经800, 1000和1200 ℃保温1 h再结晶退火后随炉缓冷至室温, 试样室温弯曲开始出现裂纹的平均弯曲角度分别为147.9°, 51.6°, 54.5°和51.7°. 图2为高硅电工钢冷轧试样及其经1000 ℃保温1 h再结晶退火随炉缓冷后试样的弯曲宏观形貌. 可见, 冷轧试样弯曲至约150°开始出现裂纹(图2a), 即可弯曲不出现裂纹的临界角度约为150°, 弯曲后试样的下表面观察到明显的裂纹, 试样上表面基本完整(图2b); 经3种条件再结晶退火随炉缓冷后, 试样弯曲临界角度都下降至约50°, 3种温度再结晶退火试样的弯曲性能相差不明显. 弯曲实验时试样一旦出现裂纹立即断裂成两截, 如图2c所示, 表现出很大的脆性.

图2 高硅电工钢冷轧试样及其经1000 ℃保温1 h再结晶退火随炉缓冷后试样的弯曲宏观形貌

Fig.2 Bended macrostructures of cold-rolled high silicon electrical steel (a, b) and the samples recrystallized at 1000 ℃ for 1 h followed by furnace-cooling (c)

可见, 高硅电工钢冷轧试样经800~1200 ℃保温1 h再结晶退火随炉缓冷后, 试样的弯曲塑性变形性能显著下降.

为了考察拉伸性能的变化, 进一步对比了高硅电工钢冷轧试样和1000 ℃保温1 h再结晶退火随炉缓冷试样的室温拉伸性能, 测试结果表明, 高硅电工钢冷轧试样室温拉伸的平均断后伸长率为0.9%, 经1000 ℃保温1 h再结晶退火后随炉缓冷试样的平均断后伸长率下降至0.2%. 可见, 拉伸性能与弯曲性能变化趋势相似, 表明弯曲实验能有效反应试样塑性的变化.

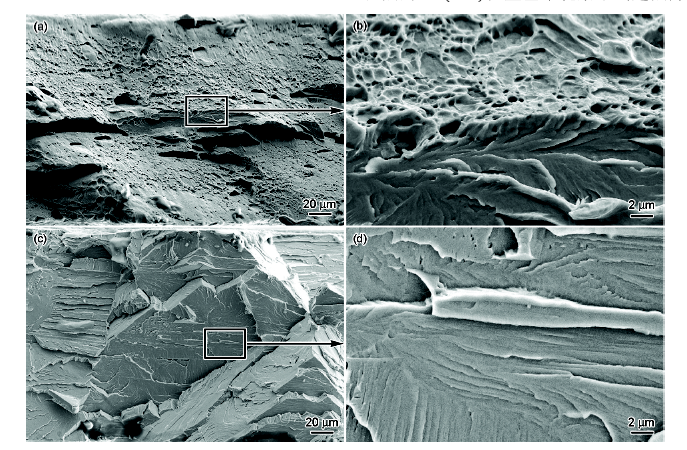

高硅电工钢冷轧试样和1000 ℃保温1 h再结晶退火随炉缓冷试样的拉伸断口形貌的SEM像如图3所示. 可见, 冷轧试样的断口上分布着大量的浅韧窝和少量解理断口(图3a和b); 再结晶退火随炉缓冷试样的断口主要为穿晶解理断口(图3c和d), 即冷轧试样经再结晶退火后, 拉伸断口由冷轧态中大量的韧性断裂典型形貌的韧窝断口转变为脆性断裂典型形貌的穿晶解理断口.

图3 冷轧试样及其经1000 ℃保温1 h再结晶退火随炉缓冷后的拉伸断口形貌的SEM像

Fig.3 Low (a, c) and locally high (b, d) magnified SEM images of tensile fracture in cold-rolled sample (a, b) and recrystallized sample at 1000 ℃ for 1 h followed by furnace-cooling (c, d)

室温弯曲和拉伸实验结果表明, 高硅电工钢冷轧试样经再结晶退火随炉缓冷后, 室温塑性显著下降, 不利于再结晶退火带材的后续塑性变形和加工.

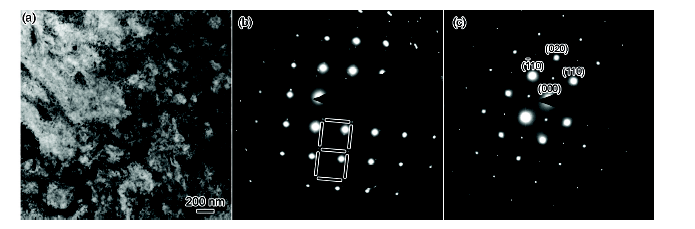

2.1.2 显微组织和有序结构 有序结构是高硅电工钢具有本征脆性的主要原因, 试样的有序度以[001]晶带轴的选区电子衍射(SAED)花样中超点阵斑点的强弱来评价[22,23]. 高硅电工钢冷轧试样的位错组态、以及冷轧试样和1000 ℃保温1 h再结晶退火随炉缓冷试样在[001]晶带轴的SAED花样如图4所示.

图4 高硅电工钢冷轧试样的位错组态, 以及冷轧试样和1000 ℃保温1 h再结晶退火随炉缓冷试样在[001]晶带轴的SAED花样

Fig.4 TEM image of dislocation configuration (a) and [001] SAED patterns of cold-rolled sample (b), and the sample recrystallized at 1000 ℃ for 1 h followed by furnace-cooling (c) (The spots connected by lines in

如图4a所示, 冷轧试样中出现高密度和互相缠结的位错. 如图4b所示, 冷轧试样SAED花样中主斑点的1/2{020}位置基本观察不到超点阵斑点(主斑点的标定如图4c), 说明试样的有序度低; 冷轧试 样经再结晶退火随炉缓冷后, 试样的SAED花样在1/2{020}位置可观察到清晰的超点阵斑点, 表明试样的有序度比冷轧态的高(图4c). 需要说明的是, 冷轧试样图谱中除了基体一套较亮的主斑点之外, 还 可以观察到多套较弱的基体斑点(如图4b中线条相连接的斑点对应一套基体的部分斑点), 甚至在图4b的右下角和右上角出现微弱的环化现象; 在图4b中出现多套基体斑点是由于温轧和冷轧大变形使晶粒发生细化, 冷轧试样晶粒细小, 在进行电子衍射时一个选区内还套住了其它晶粒.

高硅电工钢试样经约93%变形量的温轧和60%变形量的冷轧后, 冷轧试样中出现高密度和互相缠结的位错(图4a). 由于形变无序化降低试样的有序度[25~27], 经温轧和冷轧大变形后, 试样的有序度低, SAED花样中主斑点的1/2{020}位置观察不到超点阵斑点(图4b). 再结晶退火冷却过程中, 试样从无序相区随炉缓冷至室温时发生了大量的有序结构转变, 导致试样的有序度升高(图4c).

冷轧试样经再结晶退火后, 虽然再结晶退火消除了轧制变形引起的加工硬化, 但是再结晶退火随炉缓冷后试样的有序度高, 导致室温塑性较差.

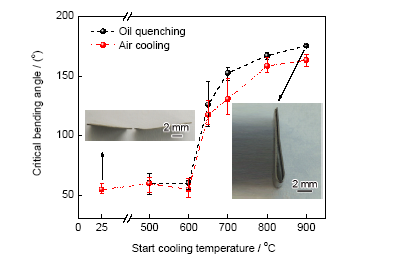

2.2.1 力学性能 高硅电工钢冷轧试样在1000 ℃保温1 h, 分别随炉降温至500~900 ℃进行油淬或空冷至室温后, 试样的室温弯曲性能如图5所示, 插图为弯曲后部分试样的宏观形貌. 可以看出, 1000 ℃保温1 h再结晶退火后采用油淬或空冷2种冷却方式对试样弯曲性能的影响趋势基本相似, 即油淬或空冷温度在600 ℃以下时, 试样的临界弯曲角度约为50°, 与随炉缓冷至室温试样的相当; 提高油淬和空冷温度至650 ℃时, 试样临界弯曲角度分别急剧增大至126.0°和117.3°; 提高油淬和空冷温度至700 ℃时, 试样的临界弯曲角度分别增大至152.5°和130.7°; 进一步提高油淬和空冷温度至800和900 ℃时, 试样的临界弯曲角度增大变缓, 增大至900 ℃油淬试样的175.5°和空冷试样的163.3°. 图5中插图显示, 900 ℃油淬试样弯曲时, 试样两端能相互接触, 表现出优异的弯曲变形能力. 油淬和空冷温度在600 ℃以下时, 2种冷却方式试样的临界弯曲角度相差不明显; 在650~900 ℃时, 采用油淬比空冷可以获得更大的临界弯曲角度.

图5 冷却条件对高硅电工钢再结晶退火试样弯曲性能的影响

Fig.5 Effect of cooling condition of recrystallization on the bending properties of the high silicon electrical steel samples (Insets show the macrostructures of representative bended samples)

进一步对比弯曲性能相差较大的1000 ℃保温1 h再结晶退火后分别随炉缓冷和900 ℃油淬试样的室温拉伸性能, 测试结果表明, 与随炉缓冷试样的平均断后伸长率(0.2%)相比, 900 ℃油淬试样的平均断后伸长率提高至5.2%.

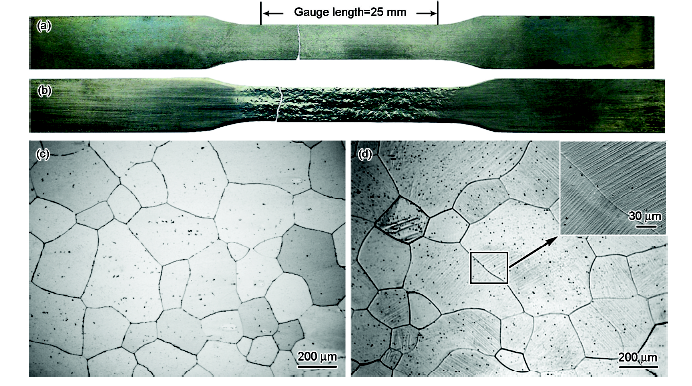

1000 ℃保温1 h再结晶退火后分别随炉缓冷和900 ℃油淬试样室温拉伸后的宏观形貌及标距内的微观组织如图6所示. 可以看出, 再结晶退火随炉缓冷试样拉伸后, 试样标距阶段的表面光滑(图6a); 拉伸后, 900 ℃油淬试样明显比随炉缓冷试样长, 且试样标距阶段的表面出现明显的凹凸起伏(图6b). 与随炉缓冷试样(图6c)对比, 900 ℃油淬试样拉伸后大部分晶粒中出现大量的形变条带状组织, 各晶粒中的条带状组织的排列方向和密集程度不同(图6d). 说明900 ℃油淬试样发生了较大的塑性变形, 且不同晶粒间存在明显的变形取向和应变差异, 导致试样宏观表面出现凹凸起伏.

图6 1000 ℃, 1 h再结晶退火后分别随炉缓冷和900℃油淬试样室温拉伸后的宏观形貌及微观组织

Fig.6 Macrostructures (a, b) and OM images (c, d) of the samples recrystallized at 1000 ℃ for 1 h followed by furnace-cooling (a, c) and oil-quenching from 900 ℃ (b, d)

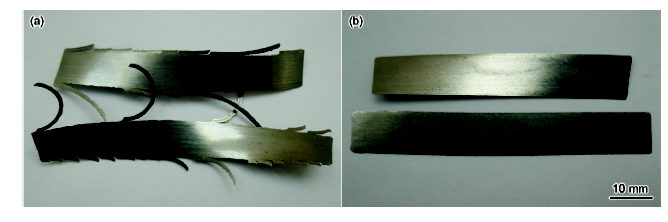

将1000 ℃保温1 h再结晶退火后分别随炉缓冷和900 ℃油淬试样进行二次冷轧, 宏观形貌如图7所示. 可见, 随炉缓冷试样经二次冷轧后出现大量的边裂(图7a), 冷轧加工性能较差; 而900 ℃油淬试样二次冷轧后基本观察不到边裂(图7b), 表明再结晶退火采用900℃油淬可有效提升再结晶退火试样的二次冷轧加工性能.

图7 1000 ℃, 1 h再结晶退火分别随炉缓冷和900 ℃油淬试样二次冷轧后的宏观形貌

Fig.7 Macrostructures of secondary cold-rolling of the samples recrystallized at 1000 ℃ for 1 h followed by furnace-cooling (a) and oil-quenching from 900 ℃ (b) (Rolling by 1 pass with a reduction of about 16% and 27%)

图5~7表明, 再结晶退火冷却条件显著影响高硅电工钢冷轧试样再结晶退火后的室温塑性. 1000 ℃保温1 h再结晶退火后, 随炉冷却至600 ℃以下油淬或空冷时, 试样的塑性较差; 提高油淬或空冷温度至700~900 ℃时, 温度越高、冷却速率越快, 试样的室温塑性提高越显著.

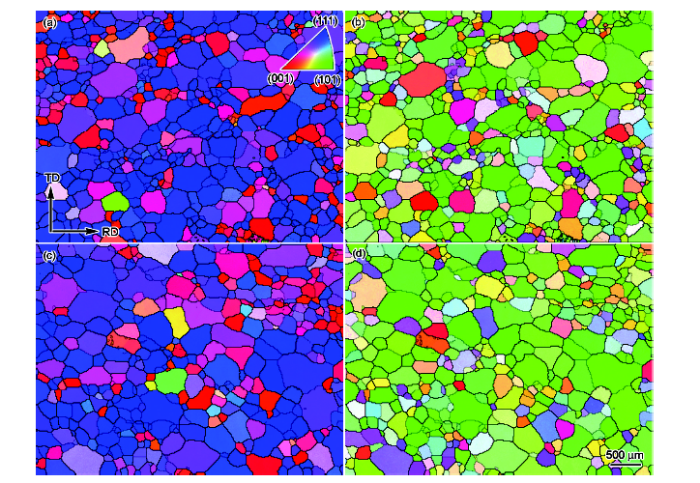

2.2.2 微观组织和有序结构 1000 ℃保温1 h后分别随炉缓冷和900 ℃油淬试样的EBSD像如图8所示. 可见, 2种冷却条件试样的晶粒尺寸基本相同, 晶粒平均直径分别约为219.6和236.5 μm. 2种试样轧面法向(ND)的取向成像图中的蓝色、紫色和红色晶粒分别表示{111}, {112}和{100}取向晶粒(图8a和c), 轧向(RD)的取向成像图中的绿色、红色和紫色分别表示<011>, <100>和<112>取向晶粒(图8b和d). 可见, 2种冷却条件下的再结晶退火试样中都主要形成{111}<011>和{112}<110>, 以及少量的{100}<011>和{100}<001>再结晶织构. 图8说明, 高硅电工钢冷轧试样在1000 ℃保温1 h后, 采用随炉缓冷至室温和随炉缓冷至900 ℃油淬对试样的晶粒尺寸和再结晶织构影响不明显.

图8 1000 ℃保温1 h再结晶退火后随炉缓冷和900 ℃油淬试样的EBSD像

Fig.8 EBSD images along normal direction (ND) (a, c) and rolling direction (RD) (b, d) of the samples recrystallized at 1000 ℃ for 1 h followed by furnace-cooling (a, b) and oil-quenching from 900 ℃ (c, d) (The blue, purple and red grains represent {111}, {112} and {100} orientations respectively in Figs.8a and c. The green, red and purple grains represent <011>, <100> and <112> orientations respectively in Figs.8b and d)

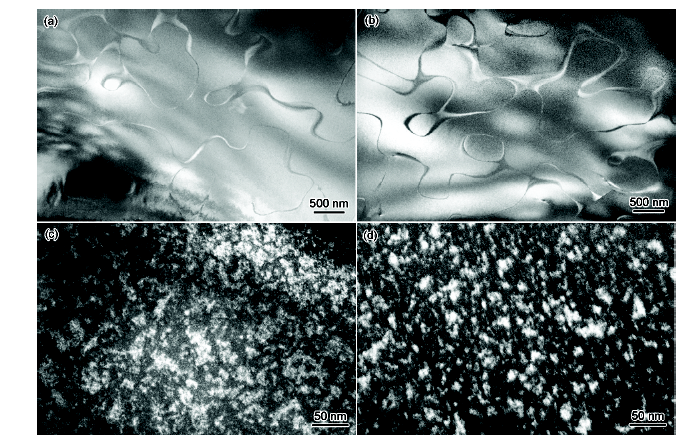

根据冷却条件对1000 ℃保温1 h再结晶退火试样室温弯曲性能的影响规律(图5), 对性能相差较大和变化较大的4种冷却条件试样(随炉缓冷、600 ℃油淬、700 ℃油淬和900 ℃油淬试样)的有序度进行对比分析, 各试样的有序相畴如图9所示. 可见, 高硅电工钢冷轧试样在1000 ℃保温1 h后, 采用随炉缓冷和600 ℃油淬时, 试样的有序相畴尺寸均约为5 μm; 700 ℃油淬时, 有序相畴尺寸显著减小至约50 nm; 900 ℃油淬试样的有序相畴尺寸进一步减小至小于25 nm. 图9表明, 高硅电工钢冷轧带材再结晶退火后, 提高冷却温度可有效降低试样的有序度.

图9 高硅电工钢冷轧试样1000 ℃保温1 h再结晶退火后不同冷却条件下的有序相畴

Fig.9 TEM images show the ordered domains of the samples recrystallized at 1000 ℃ for 1 h followed by furnace-cooling (a) and oil-quenching from 600 ℃ (b), 700 ℃ (c) and 900 ℃ (d)

由Fe-Si二元合金相图[23,28]可知, 高硅电工钢的无序结构A2和有序结构B2的转变温度约为770 ℃, 有序结构B2和有序结构D03的转变温度约为600 ℃. 高硅电工钢试样从无序相区冷却至室温时, 采用缓慢冷却时无序向有序结构转变较充分, 试样的有序度升高; 采用快速冷却可减少无序结构向有序结构的转变, 使试样的有序度降低. 本工作高硅电工钢冷轧试样在1000 ℃保温1 h再结晶退火后, 缓冷至600 ℃以下时, 试样已经发生了大量的无序-有序转变, 因此600 ℃油淬和随炉缓冷至室温试样的有序相尺寸相差不明显, 即600 ℃以下的冷却方式(快冷或缓冷)对试样的有序度影响不明显; 1000 ℃保温1 h再结晶退火后, 在700~900 ℃范围油淬时, 随着温度的升高, 试样发生有序转变程度减少, 试样的有序相畴尺寸减小, 有序度降低.

有序结构是高硅电工钢室温塑性差的主要原因, 再结晶退火后提高油淬和空冷温度可有效降低试样的有序度, 从而提高试样的室温塑性; 由于油淬的冷却速率比空冷快, 在650~900 ℃范围内采用油淬比空冷更能有效降低试样的有序度, 所以油淬试样具有较好的室温塑性(图5). 由于不同再结晶退火冷却条件下试样的晶粒尺寸和再结晶织构基本相同(图8), 因此有序度降低是试样塑性改善的主要原因.

综上所述, 高硅电工钢冷轧试样再结晶退火随炉缓冷后, 试样的有序度增大, 室温塑性下降; 而通过提高再结晶退火后的冷却温度和冷却速率, 可有效降低试样的有序度, 从而提高室温塑性. 本工作研究结果可为改善高硅电工钢带材再结晶退火后的室温塑性提供参考.

(1) 高硅电工钢冷轧试样在800~1200 ℃范围内保温1 h再结晶退火, 随炉缓冷至室温后塑性明显下降, 可弯曲角度均由冷轧试样的约150°下降至约50°, 且二次冷轧时出现严重的边裂.

(2) 1000 ℃保温1 h再结晶退火后空冷或油冷温度在600 ℃以下时对退火试样室温塑性影响不明显; 在700~900 ℃空冷或油淬时, 温度越高、冷却速率越快, 退火试样的室温塑性越好, 900 ℃油淬试样可弯曲角度增大至约175°, 拉伸断后伸长率由随炉缓冷试样的0.2%提高至5.2%, 且二次冷轧时基本不出现边裂.

(3) 再结晶退火条件显著影响试样室温塑性的原因是, 空冷或油淬温度越高, 冷却速率越快, 有序相尺寸越小. 例如, 600 ℃以下油淬或空冷试样的有序相畴尺寸约为5 μm, 而700和900 ℃油淬试样的有序相畴尺寸分别减小至50 nm和25 nm以下.

1 实验方法

2 实验结果与讨论

2.1 冷轧带材再结晶退火后的微观组织和力学性能

2.2 冷却条件对再结晶退火试样的力学性能、微观组织和有序结构的影响

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号