分享:2A14铝合金混合表面纳米化对电化学腐蚀行为的影响

摘要

采用超音速微粒轰击(SFPB)和表面机械滚压处理(SMRT)相结合的混合表面纳米化方法, 在2A14铝合金上制备出梯度纳米结构(GNS)表层, 对比研究了原始样品和常温空气及低温液氮环境下混合表面纳米化样品在3.5%NaCl水溶液中的电化学腐蚀行为. 结果表明: 经混合表面纳米化处理后, 2A14铝合金晶粒尺寸由最表层约30 nm逐渐增大到基体的原始尺寸, 塑性变形层厚度约130 μm, 表面粗糙度Ra约为0.6 μm, 表面微小裂纹消失. 与原始样品相比, 经过SFPB处理的样品耐点蚀能力没有得到提高, 混合表面纳米化样品的耐点蚀能力得到提高, 其中常温空气环境下样品的自腐蚀电位和点蚀击破电位分别由-1.01228和-0.29666 V升高到-0.67445和0.026760 V, 耐点蚀能力最强. 分析表明, 表层晶粒尺寸纳米化、晶界显著增多、残余压应力以及表面粗糙度的改善有利于提高样品的耐点蚀性能.

关键词:

2A14铝合金作为航天领域的重要原材料, 在服役过程中, 需要与有腐蚀性的氧化剂、还原剂、潮湿空气等长期接触, 由于腐蚀一般是从材料的表面开始, 通过表面处理提高材料的耐腐蚀性能比研发全新材料更有成本和时间优势. 表面纳米化(surface nanocrystallization, SNC)作为表面强化的一种手段, 能够在材料表层形成梯度纳米结构(GNS)[1~3], 其优势主要在于不改变材料的外形尺寸、工艺简单易行、成本低廉及无目前所使用的阳极化工艺的环境污染问题.

耐腐蚀性能是航天材料在服役期间需要关注的重要性能, 因此, 研究纳米结构表层的耐腐蚀性能是非常重要的. 研究[4,5]表明, 表层纳米晶可提高具有钝化行为的金属材料的抗腐蚀能力, 这主要是由于表层纳米晶的制备使得材料表面晶粒细化, 钝化元素的扩散通道增多, 扩散系数增加, 在钝化膜内快速富集而形成更为致密的钝化膜[6~8]. 对表面纳米化处理的镍基合金的耐腐蚀性能研究[9]表明, 虽然喷丸(shot peening)处理后材料的耐点蚀能力有所降低, 但经过较低温度的退火处理后, 会改变钝化膜的半导体类型, 从而使其钝化能力得到提高. 但也有研究[10]发现, 借助微喷丸(micro shot peening)处理在钛合金样品上制备出GNS表层, 较大的表面粗糙度和不均匀性导致纳米晶生成的高质量钝化膜更容易被破坏, 样品的腐蚀速率随之加快, 从而导致在含有Cl-的Ringer's溶液中耐腐蚀性能降低. 马世宁等[11]采用超音速微粒轰击技术(SFPB)在7A52铝合金表面制备出纳米晶粒层, 由于其表面粗糙度比较大, 容易形成局部腐蚀微电池, 在丸坑及边沿出现较为明显的腐蚀, 其耐点蚀性能没有得到提高. 此外, 利用表面机械研磨处理(SMAT)可以在316L奥氏体不锈钢中塑性变形层引入形变诱导马氏体, 也会降低材料的耐腐蚀性能[12].

因此, 研究铝合金纳米结构表层的腐蚀行为, 不仅可深化对纳米金属表层腐蚀机理的认识, 而且对于推进其工业应用具有重要的意义. 对2A14铝合金板先采用超音速微粒轰击进行表面纳米化处理, 得到厚度较大的GNS表层, 再采用表面机械滚压处理(SMRT)制备出表面光滑、无裂纹、表层晶粒尺寸更细的GNS表层, 通过对比常温空气和低温液氮2种环境温度下SMRT后样品的腐蚀行为, 研究不同环境下混合表面纳米化形成的GNS表层对2A14铝合金的耐点蚀性能的影响机制.

实验材料为100 mm×40 mm×5 mm的2A14铝合金板, 2A14为 Al-Mg-Si-Cu 系合金, 其主要化学成分 (质量分数, %)为: Cu 4.2, Mg 0.6, Si 0.8, Mn 0.8, Fe 0.7, Zn 0.3, Ni 0.1, Ti 0.15; 其它0.15, Al余量. 实验材料初始状态为退火态, 先进行淬火(500 ℃保温60 min, 之后用40~60 ℃水冷却20 min), 淬火后5 h内进行人工时效(150 ℃人工时效10 h). 在进行SFPB前, 将样品表面进行研磨、抛光处理.

采用1433/8558 Progressive (DT1480)数控喷丸机对铝合金进行SFPB表面处理, 主要参数为: 弹丸材质为不锈钢S110, 弹丸直径0.3 mm, 喷射角90°, 工作气压0.53 MPa, 气流速率1200 m/s, 喷射距离130 mm, 喷射时间10 min.

图1[13]所示为SMRT装置示意图. 旋转轴转速为60 r/min, 轴上装有WC-Co硬质合金钢冲击滚轮, 滚轮最大直径45 mm, 厚度为15 mm, 可绕轴心自由移动, 板材样品可以左右移动, 移动速率为0.42 mm/s, 移动最大距离100 mm, 样品左右移动一个来回为2次处理, 样品分别在室温空气(SFPB+SMRT, 20 ℃)和低温液氮(SFPB+SMRT, -196 ℃) 2种环境下进行滚压处理12次.

图1 表面机械滚压处理(SMRT)装置示意图[

Fig.1 Schematic of surface mechanical rolling treatment (SMRT) equipment[

利用LEICA-DMI5000M型金相显微镜(OM)观察原始样品横截面的显微组织, 样品制作时用环氧树脂进行镶嵌, 腐蚀剂采用2.5%HNO3+1.5%HCl+1%HF+95%H2O (体积分数), 腐蚀时间17 s; 利用XRD-7000S 型X射线衍射仪(XRD)对样品表面晶粒尺寸和微观应变进行测算, 使用经典的

利用JEM-3010型高分辨透射电镜(HRTEM)分析样品表层显微组织变化. TEM样品的制备过程: 首先从SFPB处理过的2A14铝合金上线切割成10 mm×10 mm×5 mm的样品, 采用水砂纸手工砂磨成厚50 μm左右的薄片, 然后从薄片上冲下3 mm的圆片, 利用MTP-1A型磁力双喷电解减薄仪减薄至穿孔, 在离子减薄仪上扩大薄区完成TEM样品制备, 双喷电解液为5%HClO4+95%C2H5OH (体积分数), 电解温度-30~-40 ℃, 电流30~40 mA.

在3.5%NaCl (质量分数)水溶液中利用Parstat4000电化学测量仪对样品进行动电位扫描测量, 腐蚀溶液采用分析纯试剂和去离子水配制. 样品经超声清洗、丙酮除油及冲洗后, 非工作面用2∶1混合的松香和石蜡封装. 测量在室温下进行, 采用三电极体系: 工作电极为待测样品, 参比电极体系为饱和甘汞电极(SCE)和盐桥, 辅助电极采用Pt片. 样品在测试溶液中浸泡, 开路电位稳定后开始扫描, 扫描速率为0.5 mV/s. 每组取3个不同样品进行测试, 结果取其平均值.

2A14铝合金样品经SFPB及不同温度SMRT后, 表面晶粒的 XRD 谱如图2所示. 可以看出, 与基体相比, 样品表层XRD衍射峰明显宽化. 依据Scherrer-Wilson公式[14], 扣除仪器宽化效应后, 可用如下公式计算晶粒尺寸

式中,

经计算, 经过表面纳米化处理后样品表面平均晶粒尺寸和平均微观应变如表1所示.

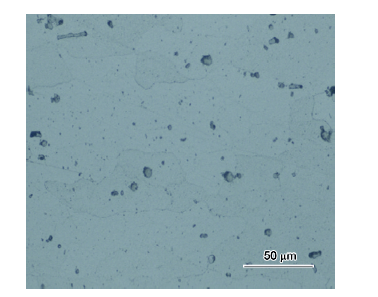

图3为2A14铝合金横截面显微组织的OM像. 可以看出, 其基体晶粒尺寸约为50 μm. 所以, 结合图2和表1可知, 2A14铝合金样品经过SFPB处理后, XRD衍射峰明显宽化, 表面形成了GNS表层, 平均晶粒尺寸达到纳米级, 表层轴向和周向均产生了残余压应力, 再经过SMRT后样品表面晶粒进一步细化, 表层残余压应力进一步增大, 其中GNS表层平均晶粒尺寸在常温空气环境下比在低温液氮环境下更小, 表面产生的残余压应力更大, 平均微观应变更强, 晶粒细化效果最好.

图3 2A14铝合金横截面显微组织的OM像

Fig.3 Cross-sectional OM image of the 2A14 aluminum alloy

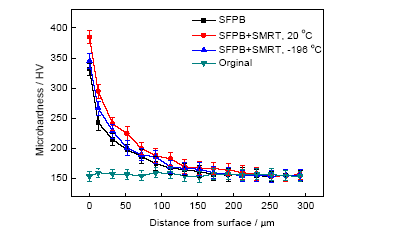

图4为经不同工艺SNC处理后2A14铝合金横截面形貌的SEM像. 可以看出, 2A14铝合金经过3种工艺表面纳米化后塑性变形层厚度均约为130 μm, 其中GNS厚度约为50 μm, 过渡层(组织细化层)厚度约为80 μm, 其变形程度随着距样品表面距离的增加而减小. 从图4a可见, 样品经过SFPB处理后, 表面存在突出的微小裂纹, 表面粗糙度较大, Ra由原始样品的0.8 μm增加到6.256 μm, 表面显微硬度由基体的约150 HV增加到332 HV, 提高的幅度最少. 从图4b可见, 样品经过SFPB+SMRT, 20 ℃处理后表面微小裂纹消失, Ra大幅度减小, 为0.653 μm, 表面显微硬度为385 HV, 提高幅度最大. 从图4c可见, 样品经过SFPB+SMRT, -196 ℃处理后, 表面微小裂纹消失, Ra为0.686 μm, 表面显微硬度为345 HV, 提高的幅度介于前两者之间. 可见, 经过混合表面纳米化处理, 形成表面光滑、无裂纹、表层晶粒尺寸更细的GNS表层. 图5为经3种不同工艺处理前后样品的表面显微硬度. 可见, 经SNC处理后的显微硬度相比基体提高了1倍多.

图4 经不同工艺SNC处理后2A14铝合金横截面形貌的SEM像

Fig.4 Cross-sectional SEM images of 2A14 aluminum alloy after SNC(a) SFPB (b) SFPB+SMRT, 20 ℃(c) SFPB+SMRT, -196 ℃

图5 SNC处理前后2A14铝合金显微硬度沿梯度的变化

Fig.5 Variation of the microhardness with the depth of 2A14 aluminum alloy before and after SNC

与单纯采用SFPB处理相比, 采用SFPB+SMRT混合表面纳米化技术, 样品经过SMRT处理, 通过滚轮与样品之间的干摩擦, 以剥层磨损方式消除了突出的表面微小裂纹, 同时在多重挤压、大应变量等作用下, 样品表层出现强烈的塑性变形, 凸出的GNS层被光滑的滚轮表面滚压成光滑的GNS层, 进一步增大了表面残余压应力, 显著减少了表面粗糙度. 样品表面显微硬度的提高主要是受晶粒尺寸、残余压应力等因素影响, 与低温液氮环境相比, 常温空气环境下SMRT形成的GNS表层晶粒更细、残余压应力更大, 表面显微硬度提高更多.

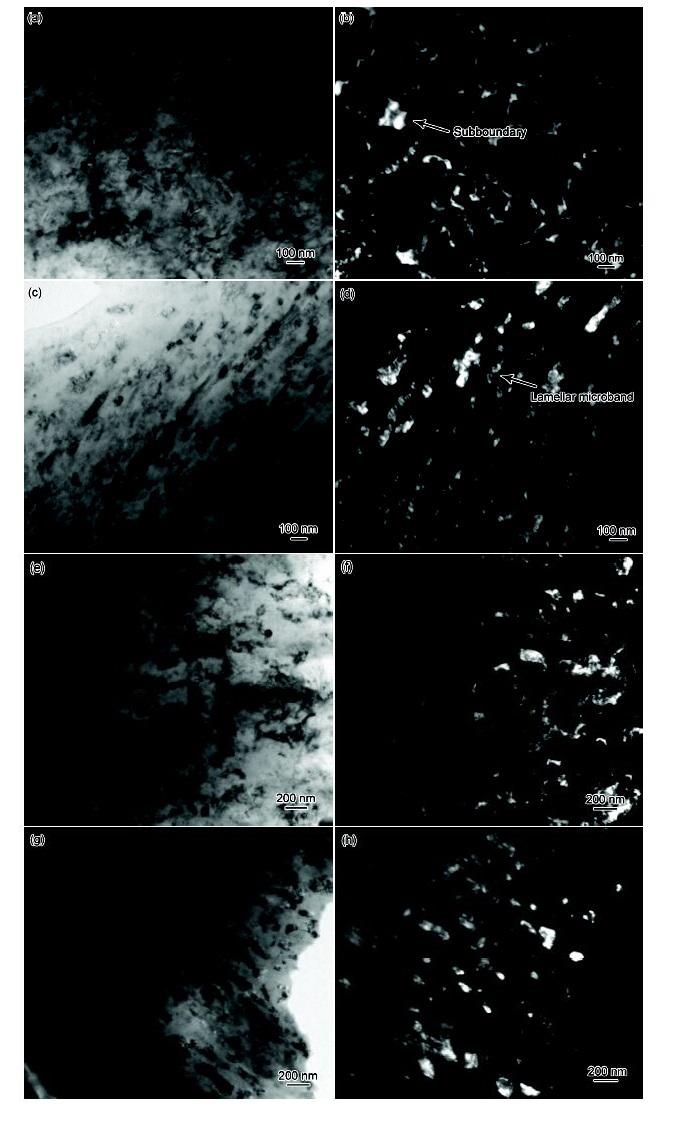

图6为2A14铝合金经过SFPB处理后表层不同深度处截面的TEM像. 在距样品表面约100 μm处(图5a~d), 此处晶粒受到的多向重复载荷相对较小, 位错通过交织形成位错缠结, 当位错增殖和湮灭的速率达到平衡时呈2种不同形貌[15]: 一种是由位错胞经过湮灭和重排形成的亚晶(subboundary); 另一种是形成了宽100~200 nm, 长约500 nm的层状胞块(lamellar microband), 此胞块沿着长轴方向由几何必需晶界位错墙-显微带组成, 沿着短轴方向由附加晶界组成. 在距样品表面约50 μm处(图5e~h), 此处晶粒受到的多向重复载荷相对较大, 受到的应变和应变速率更大, 同样呈2种不同形貌: 一种是亚晶; 另一种是形成了宽50~100 nm, 长约200 nm的层状胞块, 晶粒尺寸进一步减小.

图6 2A14铝合金经SFPB处理后在表层不同深度处截面的TEM像

Fig.6 Cross-sectional bright field (a, c, e, g) and dark field (b, d, f, h) TEM images of 2A14 aluminum alloy about 100 μm (a~d) and 50 μm (e~h) from surface after SFPB

2A14铝合金经过3种工艺表面纳米化处理后样品表层的TEM像如图7所示. 可见, 样品表面均形成了大小均匀、取向随机的等轴状纳米晶. 结合图4和6, 说明混合表面纳米化不仅将突出的GNS层磨损掉, 而且生成了新的GNS层. GNS表层晶粒细化过程为: SFPB处理使样品表面晶粒受到很大的应变、应变速率和多向重复载荷, 晶粒中位错源激发出高密度位错, 位错通过滑移、交滑移等方式交织和缠结, 生成位错胞或层状胞块, 随着胞壁不断地吸收位错, 相邻晶粒的Burgers矢量不断积累, 形成具有小角度晶界的亚晶[16~19]. 随着亚晶界两侧的取向差不断增大, 小角度晶界向大角度晶界转变, 最后晶粒通过晶界滑移或晶体转动[3,4,20]形成均匀、等轴、随机的纳米级晶粒.

图7 2A14铝合金经不同工艺SNC处理后表层截面的TEM像

Fig.7 Cross-sectional bright field (a, c, e) and dark field (b, d, f) TEM images of 2A14 aluminum alloy in the top surface layer after SNC (Insets in Figs.7a, c and e show SAED patters)(a, b) SFPB (c, d) SFPB+SMRT, 20 ℃ (e, f) SFPB+SMRT, -196 ℃

通过统计测量得出2A14铝合金经SFPB处理后表面平均晶粒尺寸为35.6 nm, 经SFPB+SMRT, 20 ℃处理后表面平均晶粒尺寸为29.7 nm, 经SFPB+SMRT, -196 ℃处理后表面平均晶粒尺寸为32.5 nm. 在低温液氮环境下, 2A14铝合金经SFPB+SMRT处理后表面平均晶粒尺寸比经SFPB处理的小, 说明在表面纳米化过程中, 即使晶粒不发生动态回复或动态再结晶现象, 小角度晶界也会向大角度晶界转变[13,21].

与单纯采用SFPB处理相比, 经过SFPB+SMRT混合表面纳米化处理的样品, 表面平均晶粒尺寸减小, 这是因为2A14铝合金经表面滚压处理时, 表面晶粒受到的载荷更大、更均匀, 其中的弹性应变能更大, 更多的位错被激发, 晶粒通过晶界滑移或晶体转动形成纳米级晶粒更容易. 与液氮低温环境相比, 2A14铝合金在常温空气环境下经过混合表面纳米化处理形成的表层纳米晶尺寸更细, 原因是滑移系在室温环境下更容易开动, 位错源被激发的更多, 高密度的位错缠结形成速率更快, 从而更容易形成小角度晶界[9]. 此外, 2A14铝合金在低温液氮环境下屈服强度更大, 样品表面发生强烈塑性变形和形成纳米晶所需的能量会增多[12,22], 导致丸粒外力作用在样品表面时储存在样品内部的弹性应变能和位错减少, 所以在同样的滚压处理次数情况下, 样品经SFPB+SMRT, 20 ℃处理后形成的纳米晶更细.

图8为原始样品和3种工艺处理后2A14铝合金在 3.5%NaCl水溶液中的动电位极化曲线. 可以看出, 在开始阶段, 4种样品都进行正常的阳极溶解, 之后因电位升高, 样品表面均产生自钝化现象, 4种样品均存在明显的钝化区[16,18,23]. 表2列出了SNC处理前后2A14铝合金在3.5%NaCl水溶液中的电化学参数. 与原始样品相比, 虽然SFPB处理后2A14铝合金的点蚀击穿电位升高了, 但自腐蚀电流密度也升高, 自腐蚀电位下降, 表明其耐点蚀能力降低或未得到提高; 混合表面纳米化处理后2A14铝合金的自腐蚀电流密度均降低, 自腐蚀电位和点蚀击穿电位均升高, 其中SFPB+SMRT, 20 ℃工艺处理的2A14铝合金自腐蚀电流密度最低, 为5.71×10-8 A/cm2, 自腐蚀电位和点蚀击穿电位最高, 分别为-0.67445 和0.026760 V, 表明Cl-击穿Al2O3膜最难, 耐点蚀能力最强.

图8 SNC处理前后2A14铝合金在3.5%NaCl水溶液中的动电位扫描极化曲线

Fig.8 Potentiodynamic polarization curves of 2A14 aluminum alloy before and after SNC in 3.5%NaCl aqueous solution

表2 SNC处理前后2A14铝合金在3.5%NaCl水溶液中的电化学参数

Table 2 Electrochemical parameters of 2A14 aluminum alloy before and after SNC in 3.5%NaCl aqueous solution

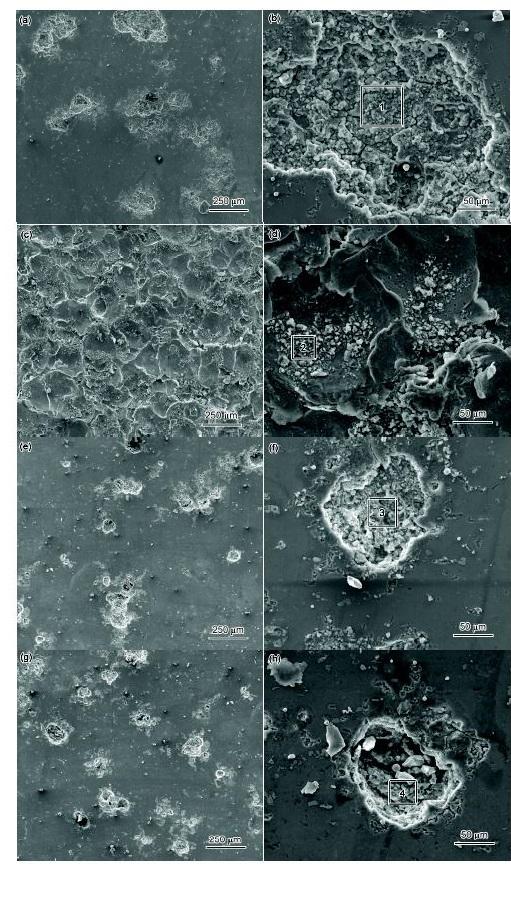

图9为原始样品和3种工艺处理样品在3.5%NaCl水溶液中极化腐蚀后表面点蚀坑的SEM像. 从图9a和b可以看出, 原始样品的点蚀剥落坑普遍比较大, 表面发生龟裂以及大面积剥落现象, 剥落后的区域周围有很多小孔状的点蚀坑; Cl-可通过点蚀坑向基体内部富集、渗透和扩散, 所生成的腐蚀产物与Cu构成腐蚀微电池, 加剧了Cl-腐蚀, 点蚀进一步发展成剥蚀, 耐点蚀能力较差[18,23]. 从图9c和d可以看出, 经过SFPB处理的样品点蚀剥落坑相对原始样品略小, 但是龟裂和剥落现象非常密集地分布在表面纳米化处理后形成的丸坑边缘, 丸坑中心分布较多的小孔状点蚀坑, 丸坑内都存在剥蚀现象, 剥蚀分布密度非常大, 耐点蚀能力也不强. 从图9e~h可以看出, 经过SFPB+SMRT处理的样品表面点蚀剥落坑大小和分布密度比原始样品及SFPB处理样品小很多, 龟裂现象不太明显, 剥蚀区域周围出现的小孔状点蚀坑较少, 耐点蚀能力得到较大提高, 其中经过常温空气环境处理的样品耐点蚀能力最强, 这与动电位扫描极化曲线分析结果是一致的.

图9 SNC处理前后2A14铝合金在3.5%NaCl水溶液中点蚀坑形貌的SEM像

Fig.9 Low (a, c, e, g) and high (b, d, f, h) magnified SEM images of pitting morphologies of 2A14 aluminum alloy before (a, b) and after (c~h) SNC in 3.5%NaCl aqueous solution(a, b) original (c, d) SFPB (e, f) SFPB+SMRT, 20 ℃ (g, h) SFPB+SMRT, -196 ℃

图10为SNC处理前后2A14铝合金的EDS分析结果, 表3列出了各元素含量. 结合图8和9可以看出, 与SFPB处理过的样品相比, 原始样品1区中O和Cl含量最高, Al含量最低, 表明原始样品表面发生钝化现象, 当钝化膜减薄速率大于钝化膜增厚速率时, 钝化膜最终破裂形成点蚀孔, 穿透力强的Cl-渗透到基体内部, 吸附并在点蚀孔周围富集, 当Cl-达到一定浓度时会引起局部表面阳极溶解的自催化过程[9,20], 进一步加速材料的点蚀. 经过SFPB处理的样品表面Al含量比原始样品表面的Al含量升高, O含量和Cl含量相对降低, 表明样品GNS表层显著增多的晶界加快了钝化过程中钝化膜的增厚速率, 但随着Cu含量的升高和丸坑表面粗糙度较大等因素的作用, 容易在丸坑周围形成局部腐蚀微电池, 一旦钝化膜破裂形成点蚀孔, Cl-吸附并富集在点蚀孔周围的浓度升高, 加快了Cl-引起阳极溶解的自催化过程, 加重样品表面的剥蚀现象, 降低其耐点蚀能力. 经过SFPB+SMRT处理的样品, Al含量继续升高, O含量随之升高, Cl含量大幅降低, Cu含量也有不同程度降低, 进一步加快了样品钝化过程中钝化膜的增厚速率, 当表面出现点蚀孔时, Cl-吸附并富集在点蚀孔周围的浓度不会迅速增大, 减缓了样品表面阳极溶解的自催化过程, 提高了其耐点蚀能力[20]. 其中, 经过常温空气环境处理的样品表面Al含量最高, Cl含量最低, 耐点蚀性能最好.

图10 SNC处理前后2A14铝合金的EDS分析

Fig.10 EDS analyses of area 1 of the original sample in

对于2A14铝合金, 与普通粗晶材料的腐蚀相似, 表面纳米化处理后试样表面的腐蚀也是先发生离子吸附, 再在表面形成钝化膜, 最后钝化膜局部破裂引发基体金属腐蚀或剥蚀. 其点蚀机制如下. 首先, 通过SFPB处理在2A14铝合金表面生成GNS表层, 其中大量存在着晶界, Al原子的化学活性随之增强, 有利于其在钝化膜中的快速富集, 以形成更为致密的钝化膜. 同时, 纳米化还有可能降低亚稳态点蚀向稳态点蚀转变的速率, 抑制稳态点蚀生长, 加快钝化膜的增厚速率, 提高材料的耐点蚀能力[23~25]. 其次, SFPB处理的样品表层中存在较高的残余压应力, 它的存在可以改善铝合金内部夹杂物界面的状态, 使微小裂纹或点蚀坑闭合, 有利于提高其耐点蚀能力[5,26]. 最后, 表面粗糙度也是影响2A14铝合金耐点蚀能力的重要因素. SFPB处理的样品耐点蚀能力甚至比原始样品差, 主要是因为其表面粗糙度较大, 容易释放电子, 同时基体与Cu组成腐蚀电偶, 在丸坑及边缘容易形成腐蚀微电池, 更快地形成点蚀孔, 增大材料的点蚀速率. 而经过SFPB+SMRT处理的样品表面粗糙度比原始样品小, 有利于钝化膜的形成, 加快了钝化膜的增厚速率, 钝化膜被击破后, 减缓了样品表面阳极溶解的自催化过程, 提高了其耐点蚀能力. 与液氮低温环境相比, 在常温空气环境形成的样品表面粗糙度更低, 表面纳米晶粒更细, 耐点蚀能力更强.

表3

Table 3 Element contents in EDS analyses of

(1) 2A14铝合金经过SFPB处理, 表面形成的塑性变形层厚度约为130 μm, 其中GNs厚度约为50 μm, 最表层晶粒尺寸约为30 nm, 距表面距离越远晶粒尺寸越大, 表面显微硬度比基体提高一倍以上, 表面粗糙度Ra为6.256 μm. SFPB+SMRT混合表面纳米化处理的样品晶粒细化效果更好, 表面粗糙度大幅改善, 其中SFPB+SMRT, 20 ℃处理样品最表层晶粒尺寸最小, 表面显微硬度最高, 表面残余压应力最大, 表面粗糙度Ra最小(0.653 μm).

(2) 与原始样品相比, 经过SFPB处理的样品耐点蚀能力没有得到提高; 不同环境下经过SFPB+SMRT处理的样品自腐蚀电流密度降低, 自腐蚀电位和点蚀击穿电位提高, 耐点蚀能力均增强, 其中常温空气环境下混合表面纳米化处理后样品的耐点蚀能力最强.

(3) 2A14铝合金经混合表面纳米化处理后, 表层晶粒纳米化、晶界显著增多、残余压应力的产生和表面粗糙度的改善是样品耐点蚀性能提高的原因.

1 实验方法

2 实验结果与分析

2.1 XRD分析

2.2 SEM像及显微硬度分析

2.3 TEM像分析

2.4 电化学腐蚀行为

Sample

Self-corrosion current density / (Acm-2)

Self-corrosion

potential / V

Pitting corrosion potential / V

Original

9.51×10-7

-1.01228

-0.29666

SFPB

9.65×10-7

-1.07179

-0.11525

SFPB+SMRT, 20 ℃

5.71×10-8

-0.67445

0.02676

SFPB+SMRT, -196 ℃

3.83×10-7

-0.70680

0.00445

2.5 机制分析

Sample

O

Al

Cl

Cu

Original

67.61

21.44

8.40

2.55

SFPB

62.62

26.60

7.17

3.61

SFPB+SMRT, 20 ℃

66.57

30.03

2.54

0.86

SFPB+SMRT, -196 ℃

65.26

28.97

4.64

1.13

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号