分享:先进金属材料的第二相强化

北京科技大学新金属材料国家重点实验室, 北京 100083

摘要

归纳总结了本课题组近几年来在几种典型的先进金属材料(高性能钢铁材料、高熵合金及块体非晶合金)中应用第二相强化机制的研究工作. 研究发现, 通过调控第二相与基体组织的界面特性和性能匹配, 可以有效调控第二相的尺寸、体积比及形貌等特征, 从而大幅度提高这些材料的综合力学性能.

关键词:

金属合金材料中, 通过弥散的第二相粒子阻碍位错移动来提高屈服强度, 是最常见的强化方法之一. 这种方法广泛应用于钢铁、铝基、铜基及非晶等各种金属材料[1-3]. 其不仅用于常温强化, 还是高温金属材料必不可少的强化手段. 根据第二相物理特性及分布特征,有Orowan及切过2种典型的强化机制, 其中Orowan机制以弹性应变能与位错的交互作用产生强化效果; 而切过机制可由多种交互作用(共格应变、化学有序、模量差异等)造成, 变形时位错以低抗力的方式通过这些粒子[4].

与其它强化方法相比, 第二相强化对屈服强度的增强效果更为显著, 且工艺流程简单; 在保证第二相与基体形成良好界面的基础上, 通过热动力学优化控制第二相的分布形态、体积分数以及与基体的匹配关系是产生高强度的关键. 常规的引入第二相强化的方法有内生和外加2种: 内生常指通过合金化及工艺控制使得过饱和固溶体在适当温度下时效析出硬脆化合物的方法, 如钢铁材料中析出弥散、细小金属间化合物及碳化物[5,6]等; 而外生多指以机械混入的方式加入第二相来增强基体, 如氧化物弥散强化(ODS)钢[7]、块体非晶材料中人工加入韧性第二相[8]等. 但是, 对于多数传统材料, 由于第二相结构及点阵常数往往与基体存在较大差异, 一方面使得形核势垒高, 不利于高密度析出; 更为关键的是, 其显著的强化效果往往来源于位错与粒子产生的弹性应变能之间的交互作用, 但这不可避免地会促进裂纹在界面附近的潜在萌生, 造成高强低韧的性能特点[9,10].

性能的进一步提升要求相匹配的组织形貌, 寻求与基体力学性能匹配且可形成低能相界面的强化相是一种选择, 一方面可降低析出相形核势垒以获得细小、高密度的析出; 另一方面有利于降低两相机械性能对比从而降低局部应力集中. 近年来纳米孪晶及纳米尺度小角晶界等方面的研究也证实, 与普通界面相比, 低能界面不仅具有更高的稳定性, 而且还可同时提高材料的强韧性[11]. 因此, 通过合金化设计获得低能相界面来强化材料意义非凡. 而当前, 如高熵合金[12]、非晶合金[8]、新型钢铁材料[13]等新材料的发展又赋予第二相强化以新的特色以及更为灵活的合金设计.

基于以上学术思想, 近几年本课题组成功地在几种典型的先进金属材料中, 即高性能钢铁材料、高熵合金及块体非晶合金, 结合基体特性利用第二相强化机制大幅度提高了这些材料的综合性能. (1) 高性能钢铁材料. 本课题组前期工作[14]尝试使用与bcc结构相近且与基体界面能低的B2相来强化马氏体基体, 并通过合金化降低界面错配度, 成功制备出一种高密度、纳米粒子强化的马氏体时效钢, 该合金表现出优异的强韧性. (2) 高熵合金. 高熵合金是一种全新的合金设计理念, 其多主组元促进了简单固溶体相的形成. 高含量的固溶元素、晶格畸变以及元素的缓慢扩散效应使得高熵合金中第二相的稳定性及强化效果与传统晶体材料不同. 本课题组前期工作[15-17]成功地在高熵合金中引入第二相强化的概念, 并研究了相关组织特征及性能. (3) 块体非晶合金. 块体非晶合金具有一系列优异的性能, 但在变形过程中呈现出室温脆性和应变软化等特性, 阻碍了其实际工程应用. 本课题组前期工作[18-25]发现, 在非晶基体中析出具有相变诱发塑性(TRIP)效应的第二相, 变形时可有效抑制单一剪切带的扩展, 从而制备出拉伸性能优异的大尺寸非晶复合材料.

马氏体时效钢是一种在超低碳马氏体基体上通过时效析出大量均匀弥散金属间化合物的超高强度钢[26-28], 其强度一般可高于2 GPa, 是众多超高强度钢中性能最为优异的钢种; 时效前超低碳基体塑性好且加工硬化率低, 使其容易加工, 而时效过程中又具有良好的尺寸稳定性, 因此, 马氏体时效钢不仅高强高韧, 而且具有良好的成型性及焊接性. 基于其优异的综合性能, 如今已被广泛应用于火箭与导弹的发动机、飞机起落架、超高压容器、原子能以及锻造、铸造、挤压等磨具用钢等高科技领域.

传统的马氏体时效钢一般通过Mo, Ti金属间化合物的弥散析出(Ni3Mo, Ni3Ti, Fe2M)(M代表Mo, Ti等)来强化基体[29-31], 其中Co对于促进主强化相析出十分重要, 而Ti通过形成富Ti的金属间化合物如Ni3Ti来增加强度. 但是Co作为一种战略性资源以及其高昂的价格促进了后期无Co马氏体时效钢的开发. 研究[32]表明, 可通过适当增加钢中Ti和Mo含量来促进Ni3Ti的析出, 进而产生显著的强化效果. 但是Ti含量的增加不可避免地促进一些粗大析出物的形成, 如金属间化合物Fe2(Mo, Ti)以及非晶夹杂Ti(N, C)等的析出, 这不仅显著恶化了此类材料的断裂韧性[33], 而且对熔炼及加工制备提出更高要求, 进而增加了成本.

如上所述, 在传统马氏体时效钢中, 主要的强化相通常与基体晶体结构存在巨大差异, 从而导致形核势垒高, 使析出相主要借助于缺陷形核并沿低错配度方向长大, 因而粒子易粗化. 而以加大过饱和度或多相复合强化的方式进一步提高强度往往会促进不均匀析出[33]. 其次, 峰值时效时, 马氏体时效钢中析出的半共格粒子会产生大的共格应力, 可以显著阻碍位错移动, 从而大幅度提高材料的强度, 但也不可避免地促进了裂纹在界面附近的过早萌生, 从而限制了材料的韧塑性[34]. 因此, 传统马氏体钢的强化机理表现出一定的局限性.

因此, 本课题组尝试使用共格粒子来强化马氏体基体. 通过减小两相错配度进一步降低形核势垒, 极低的错配度也可显著降低纳米析出相产生的共格应力, 进而抑制裂纹的潜在萌生. 同时, 也考虑借助于一些金属间化合物粒子有序效应高的特点来阻碍位错移动, 以获得高强度. 由于有序B2-NiAl相的点阵常数和晶体结构与bcc基体十分接近[35], 首先考虑了以其作为第二相来强化马氏体基体. 一方面, 低的两相界面能使得共格析出成为可能; 另一方面, 马氏体基体灵活的合金含量允许通过适当的合金化来进一步降低错配度, 进而降低析出势垒并提高纳米粒子的稳定性. 因此, 在传统Fe-18Ni (质量分数, %, 下同)马氏体时效钢的基础上, 用适当含量的Al代替关键合金元素Co和Ti, 设计并开发了新型B2-NiAl相强化的马氏体时效钢[14]. Al的添加不仅可以显著降低原材料的成本, 而且它替换Ti元素后能允许合金中添加少量的C, 促进碳化物的析出从而进一步增加强度, 并且能够简化制备过程, 如精炼等.

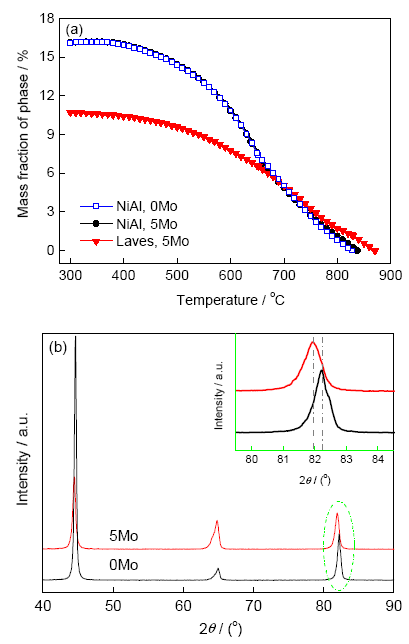

基于一定的析出相(B2-NiAl)体积分数以及两相低错配度的要求, 本课题组在Fe-18Ni合金的基础上添加了相对高含量的Al (3%, 质量分数, 下同)和Mo (5%)元素, 这2种元素均能够有效增加bcc基体的点阵常数. 图1a[14]是使用JmatPro软件计算得到的相对低温下Fe-18Ni-3Al合金(0Mo合金)及Fe-18Ni-3Al-5Mo合金(5Mo合金)的析出物种类及其含量. 可以看到, 在2种合金中添加3%Al均可以得到相对高体积分数的B2-NiAl析出物. 添加Mo之后虽然出现了另外一种平衡相(即富Mo的Laves相), 但是NiAl相的含量并未发生变化. 实验结果证明, 5Mo合金时效后NiAl是唯一的析出相, 这可能与Laves相高的析出势垒(如高弹性能及界面能)及Mo的缓慢扩散有关. 图1b[14]为添加Al及同时添加Al和Mo合金固溶后的XRD谱. 0Mo合金点阵常数为0.2872 nm, 在此基础上添加5%Mo后达到0.2880 nm, 这与NiAl相的晶格常数(0.2887 nm)已经非常接近. 显然, 添加Mo不仅未降低NiAl的平衡含量, 而且有助于降低NiAl和bcc基体间的错配度. 在此结果的基础上, 本课题组制备了成分为Fe-18Ni3Al4Mo0.4Nb0.08C的合金, 简称为Ni(Fe, Al)马氏体时效钢.

图1 添加Al和Mo对低温析出相含量以及合金点阵常数的影响[

Fig.1 Effects of Al and Mo additions on the formation of low-temperature precipitates (a) and the lattice parameter (b) of the newly developed maraging steels[

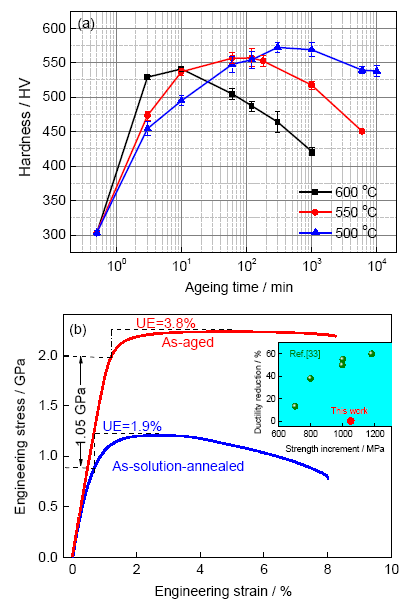

图2a[14]是对固溶Ni(Fe, Al)合金进行时效后的硬度变化曲线. 可以看出, 500 ℃峰值时效强度最高. 合金在500 ℃时效开始时硬度迅速增加, 之后缓慢增长, 反映强化相粒子高的形核率以及缓慢的长大速度. 图2b[14]给出了该合金500 ℃峰时效前后的拉伸性能. 可见, 峰值时效后其屈服及抗拉强度分别达到了1950和2240 MPa, 延伸率超过8%. 值得注意的是, 时效在产生非常显著的时效硬化的同时, 并没有降低总的延伸率, 而均匀延伸率反而有所升高. 这种现象与传统材料中普遍存在的强塑性互斥关系大为不同. 而对于传统的马氏体时效钢, 一般在峰值时效后其塑性会大幅度下降(图2b中插图). 该合金在时效后屈强比相对较低以及均匀延伸率增加均表明这种高密度共格粒子析出的组织特征可有效抵抗裂纹的过早萌生, 使得新型Ni(Fe, Al)马氏体时效钢表现出优异的强塑性搭配.

图2 Ni(Fe, Al)马氏体时效钢的时效行为及时效前后的拉伸曲线[

Fig.2 Ageing behavior at different temperatures (a) and stress-strain curves of the solution-treated and the peak-aged Ni(Fe, Al)-maraging steels (UE—uniform elongation) (b)[

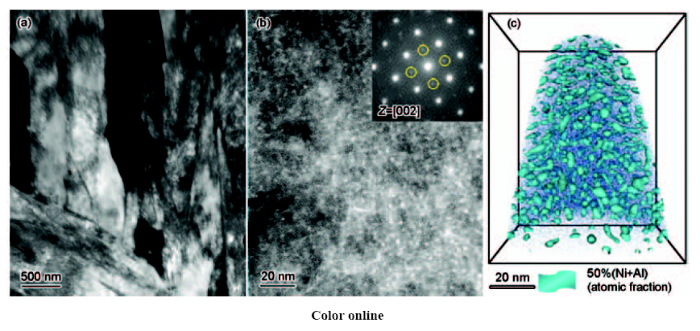

时效过程中硬度及峰值时效时的拉伸性能均表明, 时效形成的析出相能够产生显著的时效硬化. 图3[14]是Ni(Fe, Al)马氏体时效钢时效前后的TEM像以及析出相的三维原子重构图. 可以看出, 固溶态组织为无序的bcc结构, 基体由板条状组织组成, 板条内部分布着稠密的位错网络组织, 是典型的位错马氏体. 时效后的TEM像(图3b[14])及三维原子探针的组织重构(图3c[14])反映出在基体上析出了非常弥散的近球状析出物, 其体积密度超过1024 m-3, 粒子的平均直径约3 nm. 与传统的析出强化材料相比, Ni(Fe, Al)马氏体时效钢析出相不仅尺寸小, 而且密度高, 这两者对于性能的优化都极为重要. 此外, 选区电子衍射(SAED)花样(图3b中插图)表明, 析出相具有B2结构.

图3 Ni(Fe, Al)马氏体时效钢峰值时效前后的TEM像以及粒子的三维重构[

Fig.3 TEM images of Ni(Fe, Al)-maraging steels before (a) and after (b) the peak aged condition, and 3D atom map of precipitates (c)[

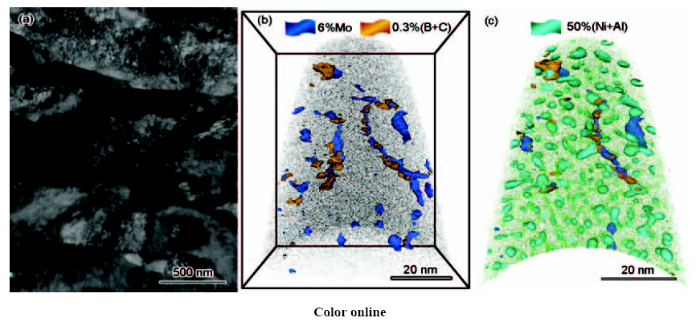

Ni(Fe, Al)马氏体时效钢的基体组织为高密度位错的板条马氏体, 时效后基体上仍有大量的位错(图4a[14]). 利用APT用间隙原子如C, P, B等标定了位错的位置如图4b[14]所示, 在这些位置上也观察到了Mo的富集. 值得注意的是, 虽然多数粒子为近球形, 但是仍有大量粒子有伸长特征, 其靠近位错且尺寸偏大(图4c[14]). 显然, 部分B2粒子也在位错附近形核, 同时位错作为一种快速扩散通道也会导致位错附近的粒子更容易长大而发生局部的粗化. 观察发现, Mo被排除NiAl粒子[14], 考虑到在bcc-Fe中, Mo的扩散速度远低于其它元素[36-39], 而NiAl的长大也需排出Mo, 这将有效抑制粒子的异常长大. 同时, Mo的添加也造成两相错配度更低, 使得两相界面能量下降进而降低粗化驱动力并稳定纳米粒子. 因此, 通过错配度设计以及热动力学优化, 一方面实现了在高密度的位错基体上析出尺度小、密度高的完全共格粒子的目标. 另一方面, 由于析出相共格度高及尺寸小, 该合金变形时位错以切过的方式穿过粒子[40]; 低错配度造成低共格应力场, 时效硬化主要来源于位错与粒子反相畴界能的交互作用[14], 这将有效避免界面附近位错的高度富集进而萌生裂纹, 使得均匀变形率远高于传统马氏体钢, 从而获得了优异的强塑性搭配.

图4 Ni(Fe, Al)马氏体时效钢时效后的位错组织及位错线上的元素偏聚及附近粒子形貌[

Fig.4 Dislocation configuration after the peak ageing (a), the elemental segregation of the solutes (b) and Ni(Fe, Al) particles of Ni(Fe, Al)-maraging steels on/around the dislocation (c)[

综上所述, 用共格粒子强化不仅使析出相更小更弥散, 而且通过降低错配度的设计得到的低共格应变也有效抑制了裂纹在界面附近的潜在萌生. 这种设计思想对于制备高性能的钢铁材料展现出极大的优势. 但不可否认的是, 其中仍有很多科学及工程问题亟待解决, 包括如何进一步促进粒子析出并降低时效后基体Al含量, B2相与其它强化相之间的协同析出规律以及如何进一步降低Ni和Mo的含量来降低合金成本等.

随着社会的不断发展进步, 人们对金属材料也提出了更高更全面的要求. 进入21世纪后, 一种新兴的材料设计理念, 即高熵合金, 在这种大趋势下应运而生, 并引起了材料学界的极大兴趣[41-45]. 所谓高熵合金(high entropy alloy, HEA), 简单来说, 是一种由多种主要组成元素共同构成的合金体系, 根据Yeh等[12]在2004年初步的定义可知, 此类合金有3个基本经验设计准则: (1) 组元数不少于5; (2) 各组元的百分比在5%~35%之间; (3) 合金的混合熵不低于12.64 J/(molK). 经过十几年不断的研究探索, 人们在该新型合金领域取得了很大的进展. 总的来说, 高熵合金主要具有以下基本特性: (1) 晶格畸变大, 固溶强化效果显著[46]; (2) 扩散缓慢, 有利于获得良好的高温性能[47]; (3) 结构稳定性优异, 高熵合金单一固溶体相结构极为稳定, 这主要归因于较高的混合熵降低了自由能[48].

高熵合金的上述特性使其在工程材料领域具有令人振奋的应用前景. 2014年, Gludovatz等[44]发现, 具有简单fcc结构的FeCoNiCrMn高熵合金从室温到液氮温度一直保持优异的断裂韧性(超过210 MPam-1/2), 该性能远优于低合金钢、镍基和钴基高温合金等传统合金和金属玻璃. 然而, 该五元高熵合金的室温拉伸屈服强度较低, 不足200 MPa[49], 此外800 ℃下的高温流变强度甚至低于50 MPa[15], 严重阻碍了它作为结构材料, 特别是高温材料的潜在应用.

在高熵合金中, 传统合金中溶质和溶剂的概念已无法应用, 以此为基础的强化理论体系也需要进行验证, 这方面的研究也是高熵合金领域的一大热点. 近年来, 在如何强化以FeCoNiCrMn为代表的fcc体系高熵合金研究方面, 开展了大量卓有成效的工作. Otto等[49]发现, 如果将FeCoNiCrMn的晶粒尺寸从155 μm降低到4.4 μm, 其拉伸抗拉强度从520 MPa增加至670 MPa, 断裂延伸率则从80%降低到了60%. 这种晶界强化后的FeCoNiCrMn高熵合金, 其强度虽然有一定的提高, 但是与一般的先进钢铁材料相比, 如TRIP钢(抗拉强度800 MPa左右)等, 其提高幅度仍然不足. 此外, 刘卫红[50]还系统地研究了该五元高熵合金中的预轧制量, 也就是位错强化对拉伸性能的影响, 发现随着预轧制量逐渐提高至60%, 该高熵合金的屈服强度从初始铸态的195 MPa迅速提升到了1100 MPa, 强化效果异常显著, 远超之前讨论的晶界强化机制. 但是, 在其强度大幅提高的同时, 其塑性变形能力迅速恶化, 断后延伸率从初始的60%降低到了不足3%, 这为该材料的工业实际应用带来新的挑战. 上述结果表明, 仅仅使用晶界强化及位错强化2种强化机制, 不能有效改善fcc高熵合金体系的综合力学性能.

第二相强化是铝合金、镁合金、铜合金、镍基高温合金和钢铁等传统合金最为有效的强化机制之一. 例如, Al-Sc合金中的纳米Al3Sc析出[51,52], Al-Mg合金中的θ′-Al3Cu析出[53]和镍基高温合金中的γ′-Ni3Al析出[54]. 上述的这些析出相一般都具有含量高、尺寸小(约几十至一百纳米)、弥散分布、低能界面(即界面共格)以及稳定不易回溶等特点. 那么对于多主组元的高熵合金来说, 由于其基体没有主组元(即无溶剂元素)和高固溶的特点, 是否仍然可以如上述传统合金体系一样, 引入适当的第二相强化机制来实现综合性能的大幅提高, 还有待于进一步的研究.

在此方面, 科研工作者已进行了一些初步的探索. Chen等[55]发现, Fe1.5Ni0.5CrMnAl0.5高熵合金经600~700 ℃热处理后强度显著提高, 原因在于bcc基体中析出了四方结构的ρ相(Cr5Fe6Mn8), 不过该相与基体的晶格不共格, 而且尺寸较大, 这种析出相的强化方式类似于渗碳体(Fe3C)强化的铁素体钢. Tsai等[56]研究发现, FeCoNiCrCu0.5高熵合金在添加一定量Al后, 其fcc基体上弥散分布着纳米级的条状和球形析出物, 但其拉伸屈服强度仅仅从150 MPa提高到了300 MPa, 原因在于这些纳米析出相分布不均匀、含量不够高.

参考传统镍基高温合金这方面的工作[54], 针对析出第二相的纳米、弥散、共格3个最重要的特点, 本课题组以FeCoNiCrMn高熵合金为出发点, 通过合金化, 在高度固溶的高熵基体中形成大量弥散分布且与基体完全共格的稳定纳米γ′相, 从而提高该高熵合金的室温和高温力学性能, 同时为理解高熵合金中强化机制奠定基础. 具体而言, 在单一fcc结构的FeCoNiCr高熵合金中添加不同含量的Ti和Al, 通过合理的变形和热处理工艺改善合金的微观组织, 优化合金的综合性能.

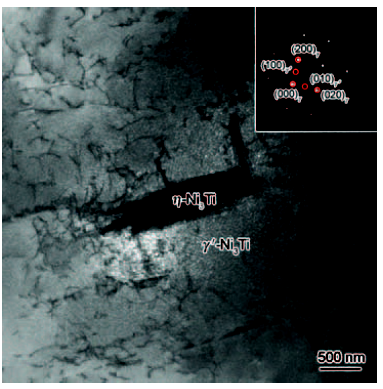

本研究中合金的化学名义成分为(FeCoNiCr)100-x-yTixAly (x≤5, y≤9, 原子分数, %) (以下简称为TAxy合金). 实验发现, 当Ti和Al单独添加时, 以TA30和TA06合金为例, 通过700 ℃, 80 h的时效退火, 组织中均出现了一些细小的析出相, 然而, 析出相情况并不理想. TA30时效后的TEM像如图5所示. 可见, 基体中有大量微米级条棒状析出相, 通过衍射斑及能谱分析可以鉴定为Ni3Ti型的η相, 这是一种典型的六方结构脆性相. 有意思的是, 该η相周边存在一定量的L12结构的γ′相, 这正是所期望的共格纳米级第二相. 但是, 该相在此合金中的含量很少, 而且分布极其不均匀, 仅仅在粗大的η相周边才出现, 其强化作用十分有限, 远不能满足要求.

图5 (FeCoNiCr)97Ti3 (TA30)高熵合金700 ℃时效80 h后析出相的TEM像

Fig.5 TEM image of the (FeCoNiCr)97Ti3 (TA30) high entropy alloy (HEA) aged at 700 ℃ for 80 h

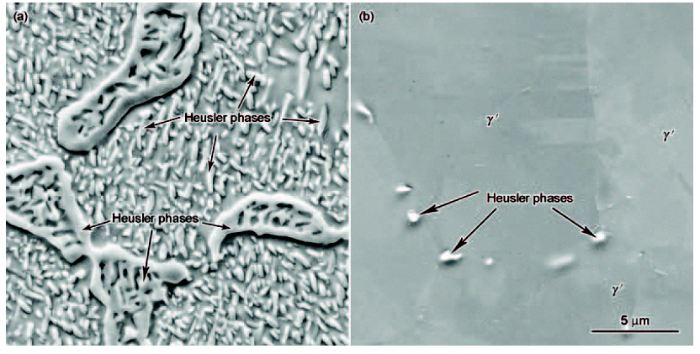

同时添加Ti和Al时, 在1000 ℃, 2 h再结晶退火加800 ℃, 18 h时效退火条件下, 合金的微观组织和第二相析出状态有很大改变. 当x+y>6时, 如图6a所示的TA39的合金, 基体中析出了大量粗大的白色不规则第二相, 经XRD和TEM分析确定该相为L21结构的脆性金属间化合物Ni2AlTi. 该析出相在传统结构合金体系里被称为Heusler相, 是一种典型的有害相, 而当x+y<6时, 如TA14合金, 其组织中析出的Heusler相大幅度减少, 仅仅在晶界处少量存在(图6b). 同时, 在其晶内区域中观察到少量的纳米L12结构γ′相析出. 该合金中γ′相已经变得较为弥散, 但是数量仍然太少, 其强化效果十分有限.

图6 TA39和TA14高熵合金时效后的SEM像

Fig.6 SEM images of the aged HEAs TA39 (a) and TA14 (b)

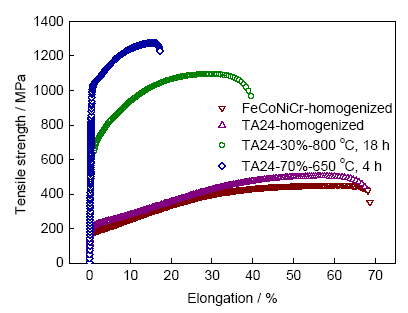

当x+y=6时, 尽管析出相的种类保持不变, 但纳米级的γ′相含量显著增加. 不同的Ti/Al比对微观组织的影响也显著不同. 如图7所示, 当Ti含量太少时, 如TA15合金, 组织中的析出相含量明显较少(图7a); 而当Ti∶Al达到1∶2 (TA24合金)甚至1∶1 (TA33合金)时, 组织中析出了大量的纳米级析出相(图7b和c). 经过进一步分析可知, 除了晶界处少量的Heusler相之外, 这些弥散分布的纳米颗粒均为γ′相. 由上述可知, TA33和TA24合金的组织基本达到了时效析出的要求. 尤其是TA24合金, 其Heusler有害相含量相对更少, 其室温屈服强度为645 MPa, 抗拉断裂强度甚至超过了1 GPa, 塑性延伸率为39%, 加工硬化效果显著, 具有优异的综合室温力学性能(图8[16]), 强塑积甚至超过了先进TRIP钢[16].

图7 TA15, TA33和TA24高熵合金时效后的SEM像

Fig.7 SEM images of the aged HEAs TA15 (a), TA33 (b) and TA24 (c)

图8 Ti和Al添加的高熵合金的拉伸力学性能[

Fig.8 Tensile properties of the HEAs with Ti and Al additions[

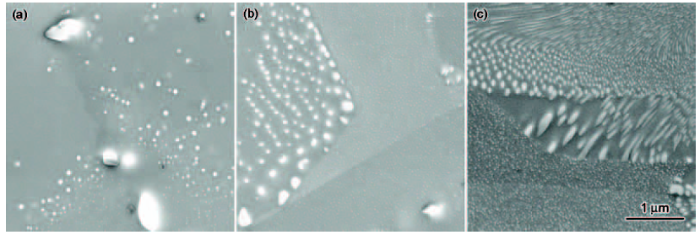

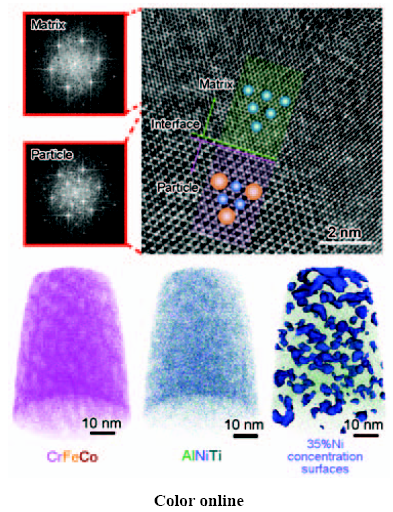

通过高分辨透射电镜(HRTEM)和三维原子探针(3D-APT)等先进手段对TA24合金的微观结构进行了精细的表征, 验证了基体中弥散析出的是具有L12结构Ni3(Ti, Al)型γ′相(图9[16]), 其颗粒直径在15~30 nm之间, 体积分数约为21%. 依据传统的位错理论, 计算分析表明, 析出强化对屈服强度的贡献约为320 MPa, 所占比重超过了50%, 析出强化效果显著. 另外, 经过70%冷轧变形和650 ℃, 4 h的时效处理后, 合金的室温拉伸屈服强度超过1 GPa, 断裂强度接近1.3 GPa, 塑性仍能保持在17%. 通过强度理论计算可知, 这样高的强度是来自于以析出强化为主, 其它多种强化机制为辅的综合贡献[16].

图9 Ti和Al添加的高熵合金中的析出相形貌及结构表征[

Fig.9 Characterization of the precipitates of the HEAs with Ti and Al additions[

时效处理是调节析出相种类、尺寸及分布的有效手段, 通过上面的成分分析, 选择TA24高熵合金来研究时效工艺的影响.

如图10a所示, 时效温度为700 ℃时, TA24合金中的γ′析出相呈现出两种形态: 一种是弥散在晶内的纳米级球形颗粒; 一种是晶界附近的短棒状颗粒. 这种短棒状颗粒析出相的形成是由于时效温度较低, 原子体扩散较慢, 因而优先通过快速扩散通道, 比如晶界、相界等进行扩散而造成的. 这种现象在镍基高温合金中已经有所报道[57], 即所谓的胞状脱溶现象, 或者称为不连续脱溶. 同时, 值得注意的是, 基体中Heusler大颗粒相较少, 说明该温度不是Heusler相的析出温度区间. 当时效温度上升到800 ℃时, 如图10b所示, 胞状脱溶现象基本消失(仅有少量残留), 表明800 ℃对于γ′相来说析出温度已经足够, 其组织内的γ′球形纳米颗粒非常均匀弥散, 体积分数也较大. 但是, Heusler相也开始在晶界甚至晶内大量析出. 随着温度进一步升高至900 ℃ (图10c), γ′相基本消失, 取而代之的是粗大的条状Heusler相, 表明900 ℃已经超过了γ′相的析出温度, γ′相开始回溶; 而对于Heusler相而言, 在这个温度范围内更加稳定, 析出量增加, 粗化加快. 综上所述, 为了得到均匀弥散的γ′相, 同时控制Heusler相的析出及粗化, 时效温度应该选择在700~800 ℃之间.

图10 时效温度对TA24高熵合金析出行为的影响

Fig.10 Precipitation behaviors in TA24 HEA aged at 700 ℃ (a), 800 ℃ (b) and 900 ℃ (c) for 18 h

与时效温度相比, 时效时间基本不会影响析出相的种类, 更多的是影响析出相的尺寸. 如图11所示, 当时效温度为800 ℃时, 时效1 h后, 基体中γ′及Heusler相均已经开始析出(图11a). 随着时效时间持续增加到48 h, 2种析出相的尺寸及数量都明显增大. Heusler相优先在晶界处析出, 但是时效一定时间后, 晶内也开始出现; 而γ′相则一直优先在晶内形核及长大(图11b和c). 考虑到脆性相的析出及粗化, 最优的时效时间不宜过长. 在800 ℃的时效温度下, 8 h的时效处理较为合适.

图11 时效时间对TA24高熵合金析出行为的影响

Fig.11 Precipitation behaviors in TA24 HEA aged at 800 ℃ for 1 h (a), 8 h (b) and 48 h (c)

综上所述, 时效工艺对析出行为产生了较大影响. 针对(FeCoNiCr)100-x-yTixAly合金, 必须统筹考虑主强化相γ′相以及脆性Heusler相的综合析出行为, 优化时效工艺, 才能获得优异的室温综合力学性能.

TA24高熵合金在高温下也同样具有十分优异的析出强化效果. 其屈服强度在800 ℃和10-3应变速率条件下仍能保持在400 MPa左右[17], 而相同条件下没有第二相析出的FeCoNiCr高熵合金强度仅仅为150 MPa. 在700~850 ℃的范围内的应力系数n=6~9, 为典型的颗粒强化变形机制. 蠕变结果显示, 750 ℃, 100 MPa应力下稳态蠕变速率≤10-8, 抗高温蠕变能力也较为出色, 展现出了高温结构应用的巨大潜力.

总之, 合金化作用能明显促进fcc高熵合金基体中析出均匀弥散的共格纳米第二相. 由于这些析出相能够有效阻碍位错运动而产生显著的强化效果, 与高熵合金固溶强化和缓慢扩散效应相协同, 不仅有力提高了高熵合金的室温力学性能, 而且有效改善了高熵合金的高温综合性能. 当然, 高熵合金中的第二相强化仍有许多基础科学问题亟待解决, 比如其纳米相的动态析出规律、析出相热稳定性、析出相与基体界面关系、析出相特征与室温拉伸和高温流变性能的关系以及工艺条件的优化等. 但毋庸置疑, 第二相强化在高熵合金中的成功应用将会拓宽此类新型合金的应用范畴, 并且为进一步理解金属材料的强化机制提供新的原型材料.

块体非晶合金又称块体金属玻璃, 迄今为止其研究和开发只有几十年的时间. 与传统晶态合金的三维长程有序的原子排列不同, 非晶合金在固态下的原子排布呈现长程无序、短程有序. 因而, 非晶态结构不具有晶态材料的位错、空位等缺陷. 正是由于这些特殊的原子排列决定了其具有独特的性能, 与晶态合金相比, 非晶合金具有高硬度、高强度、高电阻、耐蚀、耐磨及软磁性等特有的优异性能[58-60]. 因此, 非晶合金在功能材料和结构材料领域具有巨大的应用潜力, 成为近年来材料领域的研究热点之一. 但是, 与晶态金属中的位错变形机制不同, 非晶的室温变形主要是通过局域剪切进行, 屈服后材料的塑性变形主要集中在数量有限的几条剪切带中, 不能承受后续的加载, 常呈现出无预警的脆性断裂特征[61,62]. 即使少数合金体系在压缩载荷状态下具有一定的塑性变形能力, 其应力-应变曲线也表现出加工软化特征; 而且毫米级以上尺寸的纯非晶的拉伸塑性至今都无法获得. 可以看出, 非晶材料在变形过程中的室温脆性和应变软化等关键问题, 极大地制约了其作为结构材料的大规模工程应用.

非晶合金的室温脆性是由于其变形的高度局域化, 具体表现为塑性变形通常主要集中在少数的剪切带中. 剪切带的厚度虽然仅有几十纳米, 但它内部的应变量却高达103%~104%, 而在剪切带之外, 几乎没有任何塑性形变发生[61,62]. 因而, 变形过程中产生的剪切带的多少对于块体非晶合金的塑性变形能力具有至关重要的影响, 通过形成更多的剪切带有可能提高非晶合金的塑性变形能力.

参考晶体结构材料的强化理论, 在非晶合金中通过内生或外加的方法引入第二相, 通过调控第二相的特征(即结构、尺寸、体积分数、分布等), 可以使复合材料中的韧性第二相有效地阻碍单一剪切带的扩展, 促使剪切带萌生、相互交叉, 形成多重剪切带, 极大提高了非晶合金材料的塑性和韧性[63-67]. 2008年, Hofmann等[68,69]通过调整非晶复合材料中的枝晶间距, 使其与非晶合金变形的塑性区匹配, 获得了大于10%的拉伸塑性, 实现了非晶合金力学性能的重大突破. 然而这种复合材料虽然具有较大的拉伸塑性, 但缺乏加工硬化机制, 因此依然表现出加工软化的特征, 无法满足实际的工程需要.

TRIP效应是通过晶体相在外力作用下发生相变而产生塑性变形, 已经在钢铁材料及陶瓷材料中获得应用[70,71]. TRIP效应的引入为钢铁材料带来显著的加工硬化, 也有效地降低了陶瓷材料的脆性. 近年来, 利用TRIP效应韧塑化非晶合金成为非晶领域研究热点之一. 本课题组围绕开发高性能的TRIP效应第二相韧塑化非晶合金(即TRIP效应非晶复合材料)进行了大量的研究工作, 开发出了不同系统的高性能TRIP效应非晶复合材料, 系统阐述了此类非晶复合材料的结构-性能关系、变形机理和韧塑化机理等[8,21,22,25].

一般来说, 为了在非晶合金基体中引入TRIP效应, 材料的最终凝固组织必须满足以下条件: (1) 基体具有足够的非晶形成能力; (2) 析出的第二相在变形过程中能发生相变; (3) 第二相本身性能与非晶基体相匹配, 协同变形能力强; (4) 无其它脆性相形成; (5) 第二相体积分数、尺寸合适, 弥散分布; (6) 第二相与非晶基体具有适当的界面. bcc的B2相, 譬如B2-CuZr相, 可在应力诱导下发生马氏体相变转变为B19′相, 因此被选作强韧化ZrCu基非晶合金系的有效第二相. 第二相的特征以及与非晶基体的性能协调可以通过合金成分设计及制备工艺等手段来进行调控.

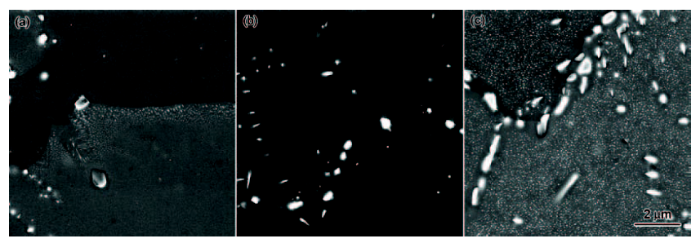

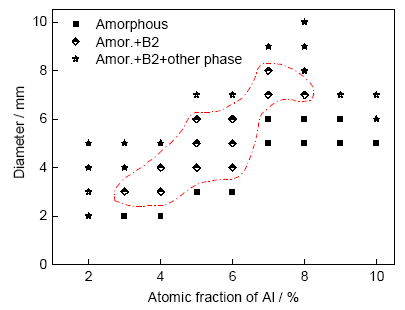

合金成分对非晶复合材料的形貌及第二相特征具有决定性的影响, 合理设计合金成分可以有效、准确地控制第二相的形貌及分布. 本课题组系统地研究了Al对CuZrAl体系非晶复合材料组织及性能的影响, 结果表明, 只有在特定的成分范围内, 才能形成单一B2-CuZr相增强的TRIP效应非晶复合材料[18], 图12[18]指出了相对应的成分和工艺范围.

图12 Al含量对(Cu0.5Zr0.5)100-xAlx合金的组织特征的影响[

Fig.12 Microstructure dependence on the Al content in (Cu0.5Zr0.5)100-xAlx alloys[

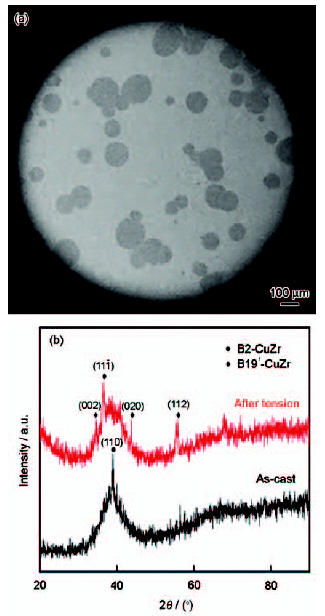

在上述Zr48Cu48Al4成分的基础上, 用少量的Co代替Al制备得到Zr48Cu47.5Al4Co0.5合金, 开发出了具有优异拉伸塑性以及良好加工硬化能力的TRIP效应非晶复合材料[8]. 非晶基体上析出的弥散B2-CuZr晶体相(图13a[8])不仅能够阻止单一剪切带的扩展, 促进生成多重剪切带, 其自身还能在变形过程中应力的诱导下发生B2→B19′的不同尺度(微米级和纳米级)的马氏体相变(图13b[8]), 从而大幅度提高非晶的塑性变形及加工硬化能力. Zr48Cu47.5Al4Co0.5块体非晶复合材料的拉伸塑性应变可达10%, 且具有明显的加工硬化能力.

图13 Zr48Cu47.5Al4Co0.5样品的SEM像及拉伸前后的XRD谱[

Fig.13 Typical SEM image (a) and XRD spectra of the as-cast and fractured samples (b) of Zr48Cu47.5Al4Co0.5[

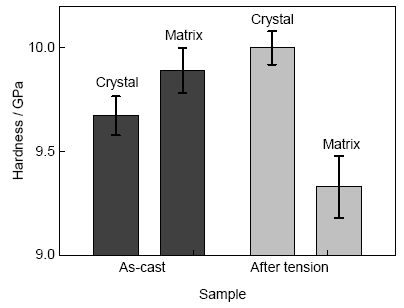

通过加载-卸载实验, 可以研究Zr48Cu47.5Al4Co0.5块体非晶复合材料具有优异力学性能的原因. 由于B2-CuZr相与非晶基体本身力学性质的不同, 在加载条件下会表现出不同的力学行为, 变形过程中相对较软的B2相会优先发生塑性变形, 第二相球形B2晶体会沿着加载方向被拉长. 随着应力和应变的增加, B2晶粒中会逐渐发生应力诱导的马氏体相变, 导致宏观上的加工硬化现象. 此时在非晶基体内部, 尤其是B2相和非晶基体的界面处生长出大量间距很小的微小剪切带. 一方面, 由于B2母相的Young′s模量略低于非晶基体, 有利于其吸引和捕获剪切带[68,69]; 另一方面, 相变后的B19′马氏体相(图14[8])变硬, 有效地阻碍了剪切带的扩展. 因此, 随着应力和应变的进一步增加, 非晶基体内形成了大量相互交错的剪切带. 变形后期卸载实验表明, 在椭球形的B2相的周围甚至可以观察到一些微小的裂纹, 意味着界面处是应力集中最严重的区域, 该非晶复合材料断裂的原因也主要来源于沿着晶体-非晶界面的分离. 在变形的过程中, 相对较软的B2相会不断地转变成硬度更高的B19′马氏体相, 而非晶基体则由于剪切带的形成而变软(图14[8]), 这也说明了变形过程中的加工硬化来源于B2相转变后的硬度提高[8]. 可以看出, 应力诱导下的B2相→B19′相的马氏体转变对优异的力学性能起到了关键性的作用.

图14 Zr48Cu47.5Al4Co0.5块体非晶复合材料铸态和拉伸后样品中晶体相和非晶相的显微硬度对比[

Fig.14 Microhardnesses of the crystalline phase and amorphous matrix in the as-cast and tensioned samples of Zr48Cu47.5Al4Co0.5 bulk metallic glass (BMG) composite[

利用类似的合金设计思路, 本课题组尝试在Ti44Cu40Ni8Zr8合金中加入可以抑制脆性CuTi2和ZrTiCu2相析出的Sn, 成功制备出了单一B2第二相增强的TiCu基块体非晶复合材料. 添加2% (原子分数)或以上的Sn还引起球形B2相内部纳米Zr5Sn3颗粒的析出. 变形过程中, 由于纳米Zr5Sn3晶体能有效钉扎B2晶粒的滑移, 使B2晶体发生强烈的加工硬化, 在晶体表面出现密集的二次滑移带, 有效地限制了非晶基体的应变软化, 从而使Ti44Cu40Ni8Zr6Sn2块体非晶复合材料的压缩塑性应变可达17%, 断裂强度高达3960 MPa, 加工硬化因子为0.32[22].

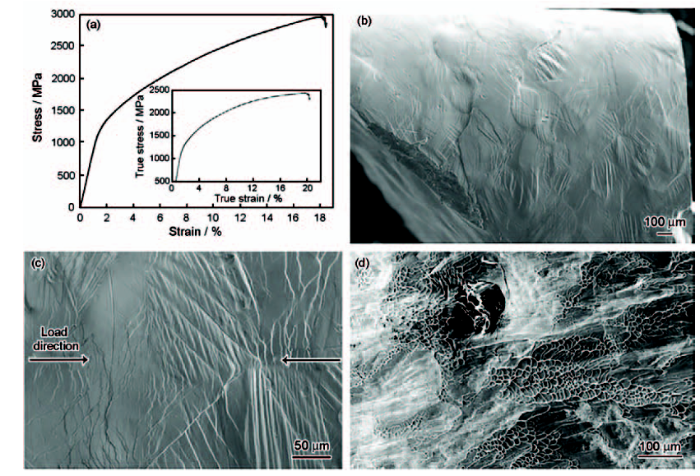

进一步的研究发现, 在Cu/Ni比稍低的Ti44.2Cu38Ni10Zr7.8块体非晶复合材料中, 脆性CuTi2和ZrTiCu2相被抑制, 材料的塑性变形可达8%, 断裂强度为2238 MPa, 具有加工硬化能力. 在该合金中, 加入Al和Si, 可进一步调整试样中的B2相分布及体积分数, 其中Ti43.2Cu38Ni10Zr7.8Al0.5Si0.5合金中B2相分布均匀弥散, 其塑性变形及断裂强度分别为16.5%和2960 MPa, 加工硬化因子为0.27. 分析表明, 该块体非晶复合材料中纳米析出相CuTi2及ZrTiCu2对B2晶体变形有强烈的钉扎限制作用, 导致B2晶体发生剧烈塑性变形, 在晶体表面出现密集的二次滑移带, 发生加工硬化; 而且在加载过程中少量B2晶体还发生了马氏体相变, 这些都有效地克服了非晶基体的应变软化, 使材料具有较好的塑性及加工硬化能力(图15[21]).

图15 Ti43.2Cu38Ni10Zr7.8Al0.5Si0.5的压缩应力-应变曲线(插图为其真应力-应变曲线)、压缩后的侧面形貌SEM像及其放大图以及压缩断口形貌[

Fig.15 Compressive stress-strain curve of the Ti43.2Cu38Ni10Zr7.8Al0.5Si0.5 BMG composite (Inset shows the true stress-strain curve) (a), SEM image of the lateral surface (b), enlarged view of

TRIP效应非晶复合材料的宏观力学性能除了与第二相形貌特征有关之外, 还与其应力诱导的马氏体相变能力有关. 母相的热稳定性及其相变的难易程度直接决定着综合力学性能的好坏.

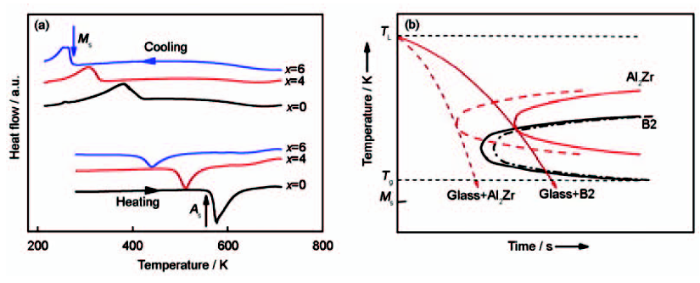

通过研究Al对(Cu0.5Zr0.5)100-xAlx (x=0, 4, 6, 原子分数, %)非晶合金的马氏体转变特征温度(即马氏体转变温度和奥氏体转变温度)影响发现, Al的添加会降低马氏体转变温度, 提高奥氏体转变温度(图16[18]), 表明Al的添加能促进奥氏体型晶相的析出, 同时显著抑制马氏体转变[18].

图16 (Cu0.5Zr0.5)100-xAlx (x=0, 4, 6, 原子分数, %)非晶合金的DSC升温降温曲线及其过冷奥氏体等温转变曲线(TTT)图[

Fig.16 DSC heating and cooling curves (a) and schematic time-temperature-transformation (TTT) diagram (b) of (Cu0.5Zr0.5)100-xAlx (x=0, 4, 6, atomic fraction, %) alloy[

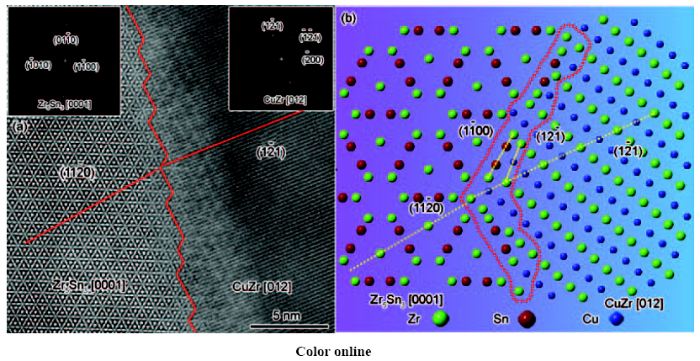

在ZrCuAlMx非晶复合材料中, 马氏体相变能力与B2相的层错能有关. 层错能越低, 马氏体转变开始温度(Ms)越高; 而层错能越低, 马氏体转变的激活能也越低. 第一性原理计算结果[20]表明, 选择电负性和原子尺寸与被替代元素接近的替代元素作为合金化元素能够更有效地降低奥氏体型晶相滑移面上的电子浓度转移, 进而降低层错能. 用不同的过渡元素代替(011)[100]滑移系上一半的Cu后, B2-CuZr相的层错能从75 mJ/m2到595 mJ/m2不等, 其中Co作为替代元素时B2-CuZr相的层错能最低, 远低于其它的替代元素[20], 微量的Co代替Cu后, 非晶复合材料的微观组织基本不变, 但其宏观拉伸力学性能大幅度改善[8]. 进一步的HRTEM分析发现, 在凝固过程中, 铸态下的Zr48Cu47.5Al4Co0.5非晶复合材料中B2母相中心已经形成了B19°的晶核, 而添加其它替代元素的非晶复合材料则并没有发现此类孪晶核(图17[20]). 在后续的加载受力过程中, B19′晶核的存在可以有效地促进马氏体相变的发生, 进而提高非晶复合材料的综合力学性能.

图17 Zr48Cu48Al4和Zr48Cu47.5Al4Co0.5的HRTEM像及对应的单个B2纳米晶的放大图(插图对应各自方框区域的SAED花样)[

Fig.17 HRTEM images of the B2 nanocrystals embedded in Zr48Cu48Al4 (a) and Zr48Cu47.5Al4Co0.5 (b) BMG composites, enlargement of a nanocrystal in

近年来, 第二相韧塑化非晶复合材料取得了诸多进展, 但是此类非晶复合材料尺寸普遍较小, 从而限制了非晶合金的工程化应用. 如要实现非晶合金的真正工程应用, 开发大尺寸的高性能非晶合金迫在眉睫.

制备大尺寸非晶复合材料需要考虑多方面的影响因素: (1) 随着非晶合金尺寸的增大, 制备时的冷却速率会随之降低, 而提高非晶形成能力则意味着抑制奥氏体晶体第二相的析出; (2) 析出的第二相应为TRIP效应奥氏体相, 而非其它脆性金属间化合物, 而目前已有体系中的过冷奥氏体相多为亚稳相, 在尺寸增大的过程中, 这些亚稳相易分解成脆性相; (3) 为了获得优异的力学性能, 晶体第二相应具有合适的形貌特征及相变能力, 而原位析出的第二相往往会随着冷却速率的降低而快速联结长大, 最终导致不均匀分布; (4) 合金化方法调控晶体相特征的同时, 合金元素不能显著影响奥氏体第二相的相变能力.

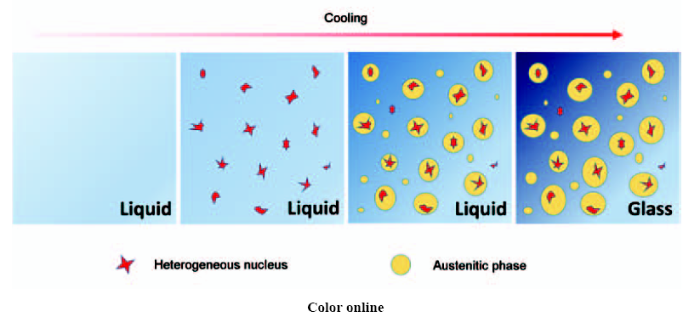

最近, 在前期TRIP效应非晶复合材料研究工作的基础上, 本课题组将传统凝固中的异质形核思想引入到大尺寸非晶复合材料的成分设计中(设计思想如图18[25]所示), 通过调控B2相的形核与长大, 首次开发出了厘米级的、具有优异拉伸性能和显著加工硬化能力的大尺寸非晶复合材料Cu46.25Zr48Al4Ag1Sn0.75, 其拉伸断裂强度接近1550 MPa, 塑性应变接近7%[25]. 其主要思路就是通过微合金化的方法, 在Cu47Zr48Al4Ag1中添加少量的Sn, 在提高合金非晶形成能力的同时, Sn与主元素Zr反应形成高熔点的金属间化合物相Zr5Sn3, 并在凝固过程中优先析出. 由于Zr5Sn3相与奥氏体型晶相的晶格错配度小, 可以成为B2相异质形核的有效形核点, 激发B2形核, 抑制其长大(图19[25]), 从而达到调控晶体相特征的目的.

图18 通过异质形核制备大尺寸相变诱发塑性(TRIP)效应非晶复合材料的设计思路[

Fig.18 Schematic illustration of the concept for developing large-sized high-performance BMG composites with a homogeneous dispersion of transformable austenitic phase via heterogeneous nucleation[

图19 B2-CuZr和Zr5Sn3界面的HAADF-STEM像及其原子模型[

Fig.19 Atomic-resolution HAADF-STEM image of the interface between B2-CuZr and Zr5Sn3 (a) and the atomic model of B2-CuZr/Zr5Sn3 interface (b)[

综上可以看出, 制备TRIP效应非晶复合材料是一种十分有效、充满前景的非晶合金韧塑化方法. 通过合理的合金成分、工艺设计, 可以得到适当形貌特征、相变能力的第二相, 进而制备出不同体系的高性能TRIP效应非晶复合材料. 在现有研究工作的基础上, 非晶复合材料领域还有许多科学问题尚待解决, 在未来的工作中, 本课题组将致力于进一步研究合金化元素对TRIP效应复合材料韧性的影响, 在充分理解非晶复合材料TRIP效应机理的基础上, 开发大尺寸、优异性能的先进非晶材料, 为非晶材料的工程应用寻找新的思路.

(1) 通过调控第二相与基体组织的界面特性和性能匹配, 可以有效调控第二相的尺寸、体积比及形貌等特征, 从而大幅度提高这些材料的综合力学性能. 这种效果来源于低的界面能量促进均匀弥散析出的作用, 以及析出相与基体高共格度和界面高稳定性削弱第二相对材料性能产生不利影响的作用.

(2) 在高性能钢铁材料中通过错配度设计降低形核势垒, 使得韧性基体上析出超致密、细小的共格析出相. 极低的错配度也有效地降低共格应变场, 其强化来源于切过机制下粒子高的有序度和位错的交互作用.

(3) 高熵合金中, 在高固溶FeCoNiCr基体上制备出高体积分数(约20%), 共格γ′粒子弥散析出强化的高熵合金. 结合高熵基体的缓慢扩散效应, 不仅实现了其室温下力学性能的大幅提升, 而且改善了高温综合性能, 为新型高温材料的研发提供了新的思路.

(4) 在非晶合金中, 具有TRIP效应的第二相可协同非晶变形, 通过合金设计(如Sn的添加)在非晶熔体中形成适当细小的高熔点化合物, 基于其凹型表面特征及与TRIP相可形成低能界面的特点, 有效地促进该相的弥散析出.

总而言之, 第二相强化所涉及的物理冶金问题十分复杂, 尽管通常而言其在带来有效强化效果的同时会伴随韧塑性的大幅度下降. 但是通过调控第二相与基体组织的界面特性和性能匹配, 以及第二相本身的特性, 包括第二相的尺寸、体积比、形貌及结构稳定性等, 可以有效提高材料的综合性能, 甚至在提高强度的同时改善塑性变形能力. 本文归纳了在几种典型的先进金属材料(高性能钢铁材料、高熵合金及块体非晶合金)中应用第二相强化机制的研究工作, 但所涉及的学术思想和获得的认知不仅可应用于其它类型的材料性能的改善, 而且还有助于理解类似材料的变形机理, 譬如TWIP钢的强韧化、橡胶金属和形状记忆合金的变形、陶瓷的韧塑化等.

1 高密度共格粒子强化的超高强马氏体时效钢

1.1 新型马氏体时效钢的成分设计及力学性能

1.2 新型马氏体时效钢的微观组织形貌

2 共格γ′相析出强化的高熵合金

2.1 Ti和Al的添加量对析出行为的影响

2.2 时效工艺对第二相析出行为的影响

2.3 第二相强化的高熵合金的高温力学性能

3 TRIP效应第二相韧塑化的块体非晶复合材料

3.1 合金成分的影响

3.2 第二相马氏体应力诱导相变能力的调控

3.3 第二相组织特征的调控

4 结论及展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号