分享:Cu系纳米金属多层膜微柱体的形变与损伤及其尺寸效应

西安交通大学金属材料强度国家重点实验室, 西安 710049

摘要

纳米金属多层膜材料已成为目前高性能微元器件以及互连结构的核心材料体系, 其服役过程中的变形损伤与断裂是导致系统失效的关键因素. 以本课题组近年来的研究结果为基础, 结合当前国内外有关金属多层膜微柱体塑性变形行为研究的最新进展, 阐述了金属多层膜微柱体微观结构-尺寸约束-服役性能三者之间的关联性, 揭示了金属多层膜微柱体变形模式与损伤的内在规律, 归纳了晶体/晶体与晶体/非晶两类层状结构材料加工硬化/软化行为的微观机理, 并对纳米金属多层膜研究的发展趋势进行了展望.

关键词:

强度和韧性是结构材料的两个最重要的力学性能指标, 日益苛刻的应用条件和环境对材料的强度和韧性指标都提出了更高的要求[1-3]. 传统的金属材料强化方法的基本思想是通过持续地减小材料内部微观结构尺度(如第二相粒子及其间距、晶粒或组织尺度等)以达到阻碍位错运动的目的. 实践证明, 这种依靠单一调整材料微结构尺度的设计思想往往导致材料的强韧性失调, 即在获得超高强度的同时严重损失了韧性. 因此, 如何有效地协调和平衡材料强度与韧性之间的矛盾, 在提高强度的同时保持甚至增加材料的韧性已成为人们探索金属结构材料强韧化设计的关键科学问题之一.

层状金属材料在微观结构上具有多层次、可调控性的特点与优势, 在获得高强高韧金属结构材料方面具有潜在的能力. 例如, 当组元的单层厚度减小到纳米尺度时, 这种层状材料的强度可以达到理论强度的1/3, 同时也比按混合法则得到的强度高2~3倍[1]. 因此, 可以根据其使役环境与要求改变组元材料的种类、调制结构参数(调制周期λ, 即相邻两组元层厚度之和, 与调制比η, 即相邻两组元层厚度之比)以及组元间的异相界面结构/特性(界面失配度与取向关系), 来操控所设计的层状金属结构材料的性能. 另一方面, 纳米金属多层膜由于具有优异的力-电学综合性能而成为目前高性能微元器件以及互连结构的核心材料体系, 其在复杂的微加工制备和随后的服役过程中的变形损伤, 是导致系统失效的关键因素[4-6]. 因此, 多层膜材料介观形变与损伤失效及其尺寸效应的表征是揭示多层膜材料特性、特别是其介观失效机理的科学基础, 并直接关系到多层异质薄膜体系的服役寿命和可靠性. 此外, 随着所用材料外观尺寸逐步减小到微纳米尺度, 即与传统宏观材料内部微观组织、及其形变与相变载体尺度相当时, 其形变行为的微纳尺度效应研究也应由传统宏观材料仅考虑内部特征微观组织如晶粒、孪晶间距与第二相的尺寸效应等, 进一步拓展为内部界面与材料外表面的耦合尺寸效应的研究, 如多晶薄膜/多层膜与微纳多晶柱体等[7-9].

本文以作者课题组近期的研究结果为基础, 以铜基纳米金属多层膜为模型材料, 分别介绍了多层膜微柱体的界面结构特征、硬度/强度、应变速率敏感性、加工硬化/软化行为、形变与损伤规律等相关结果的最新进展, 讨论了室温纳米金属多层膜力学性能的尺度效应及其内在的物理机制, 拓展金属结构材料研究的尺度范畴.

现已普遍认识到: 材料的宏观使役性能不仅取决于原子层次上的短、中程有序性, 而且绝大程度上取决于纳米以上层次的显微结构, 如不同组元材料间的异相界面[10]. 金属多层膜中异相界面是代表性体积单元相互连接的“纽带”, 也是力学特性传递的桥梁, 其构造及其形成规律将直接影响多层膜材料的最终的组织结构和综合性能. 因此, 界面结构/特性的操控是调节此类非均质材料性能最为关键的一环.

通常, 根据金属多层膜组元材料晶体结构的属性可以将界面分为晶体/晶体界面和晶体/非晶界面. 对于晶体/晶体界面来说, 根据界面两侧组元材料的点阵参数差异(或界面能量的高低), 一般可分为共格、半共格界面和非共格界面[11]. 此外, 根据界面两侧组元滑移系统(滑移面和滑移方向)是否连续, 可将晶体/晶体多层膜的界面分为透明(transparent)界面和模糊(opaque)界面[12]. 透明界面两侧组元材料晶体结构相同, 具有Cube-on-Cube取向关系(如Cu/Ni), 界面两侧滑移面和滑移方向几乎是连续的, 此界面为强界面(导致多层膜低强度)[12,13]; 模糊界面两侧组元材料晶体结构不同(如Cu/Nb), 对靠近界面的可动位错具有吸引作用, 同时可造成运动到界面上位错芯发生扩展, 此界面为弱界面(导致多层膜高强度)[14,15]. 对于晶体/非晶界面而言, 由于非晶合金的内部结构只具有短、中程有序性, 这导致晶体/非晶界面在塑性变形过程中表现出独特的非弹性剪切/滑移特性, 即应变相容性, 明显不同于晶体/晶体界面(在塑性变形中产生应力集中)[16]. 界面结构的差异往往对多层膜材料的宏观力学性能产生显著的影响[17-30]. 例如, 本文作者[31,32]前期针对柔性基底上晶体/晶体与晶体/非晶纳米金属多层膜的拉伸性能研究表明, 调制周期恒定的晶体/晶体Cu/X (X=Cr, Nb, Zr)多层膜的拉伸延性随调制比单调变化, 然而相应的晶体/非晶Cu/Cu-Zr多层膜的拉伸延性随调制比非单调变化, 在临界调制比η=1时, 延性具有最小值.

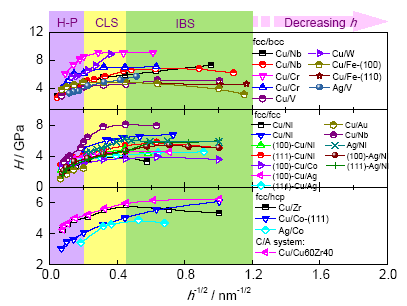

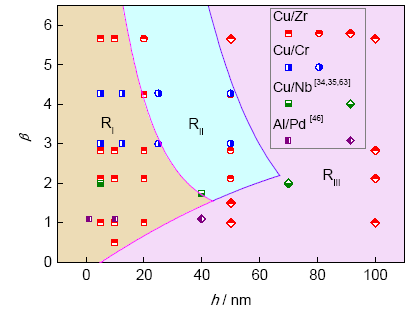

由于层状金属材料不仅可以调整其组元尺度(几何和微观结构尺度), 而且可以引入具有不同本征性能的组元材料和不同结构的层间异质界面调控材料性能, 科研人员将目光投向不同体系(fcc/fcc, fcc/bcc, fcc/hcp晶体/晶体以及晶体/非晶体)的纳米金属多层膜, 并通过纳米压痕实验进行了大量卓有成效的性能研究工作[33]. 相关研究[33]表明, 多层膜的硬度具有强烈的尺寸效应, 硬度(H)随内在特征尺寸层厚(h)的减小非单调增加, 可分为3个区域(图1[33]): (区域I)当h>25 nm时, H随h减小而快速增加, 硬度与层厚之间符合经典的Hall-Petch (H-P)关系强化模型, 即

图1 晶体/晶体(fcc/bcc, fcc/fcc, fcc/hcp)与晶体/非晶体系多层膜硬度(H)与单层厚度(h)的关系[

Fig.1 Relationship between hardness (H) and the layer thickness (h) for different crystalline/crystalline (fcc/bcc, fcc/fcc, fcc/hcp) and crystalline/amorphous systems[

不同于薄膜材料所承受的内在微观尺寸以及外观几何厚度上的约束, 微纳米柱在三维空间都将受到强烈的尺寸约束. 已有大量研究[7-9]证明: 除了材料内在特征尺寸, 如晶粒尺寸、组元层/孪晶厚度、位错间距等, 外在特征尺寸也能够显著影响微纳尺度材料的力学行为. 例如, 除了离散间歇的应变突跳行为以及高应变速率敏感性, 微纳米单晶柱体的强度随着外观尺寸的减小而单调增加, 表现出“越小越强”的趋势, 并常常通过经验公式加以描述[7-9], 即σ=AD-α, 其中, A是常数, D是外在特征尺寸, α为0.2~1是强度尺寸效应指数. 因此, 材料科学与工程中传统的微观组织-性能关系的二维研究空间应拓展为微观组织-外观尺寸-性能关系的三维研究空间. 为了克服传统的纳米压痕试验中材料处于非均匀应力状态的弊端, 通常采用微柱体压缩法研究微纳柱体的塑形变形行为, 而且通过此方法能够直观获取试样的流变应力以及加工硬化/软化性能等相关信息. 例如, Mara等[34,35]研究发现外观尺寸处于微米量级的Cu/Nb多层膜微柱的强度随层厚的减小而逐渐增加, 但与外在特征尺寸无关.

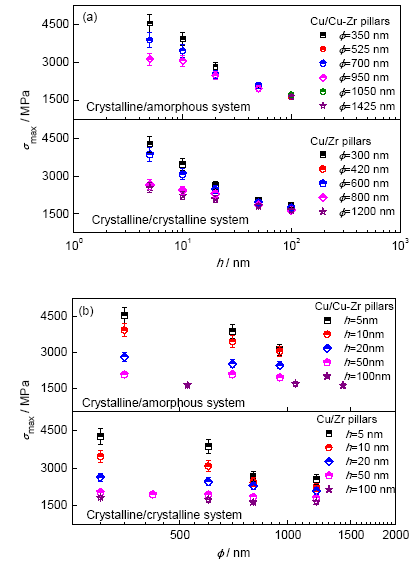

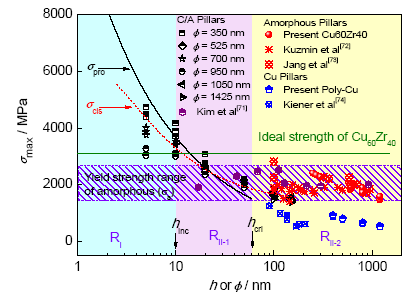

近来, 本文作者通过聚焦离子束(FIB)加工了不同内在尺寸层厚(h=5~150 nm)、系列外在尺寸直径(?=300~1500 nm)的晶体/晶体Cu/Cr与Cu/Zr [36-38]以及晶体/非晶Cu/Cu-Zr [39,40]纳米多层膜微柱体(调制比η=1.0即等层厚), 通过微柱体压缩试验研究了不同结构多层膜(微柱体)系统的室温压缩塑性变形行为及其内/外在尺寸耦合效应. 结果[36-40]表明, 对于上述两类纳米多层膜, 随层厚h或直径?的单一变化, 微柱体的强度遵循普遍认知的“越小越强”趋势, 在临界内在尺寸层厚hC=20 nm时, 表现出由类似于宏观块体材料外观尺寸无关的塑性到小尺度材料尺寸相关的塑性转变. 当h>hC, 多层膜强度σ仅依赖于层厚h, 强度指数α几近于0, 此时多层膜微柱体通过层内晶界位错源产生位错协调变形; 当h<hC, h和?对强度的影响相当, 强度指数α>0.4, 此时多层膜微柱体通过层间界面位错源产生位错协调变形, 如图2所示. 这一机制也能够解释在等层厚Cu/Nb [34,35]和Al/Nb [41], 以及非等层厚Al/Al3Sc[42]多层膜微柱体中所观察到的强度随内在特征尺寸减小而增加的趋势. 然而, Wang等[43]在Cu/Fe多层膜微柱体中发现了“越小越弱”的趋势. 这主要是由于Cu/Fe多层膜微柱体中各组元层内部极细小的晶粒均非贯穿层厚的柱状晶, 在外应力作用下表面约束作用难以抑制晶界协调变形过程从而导致材料软化[44-46]. 这些结果充分说明, 减小试样的外在特征尺寸, 表面效应越发显著, 影响甚至改变材料的塑性变形机制.

图2 晶体/晶体与晶体/非晶体系纳米多层膜微柱体最大强度与h和?的关系

Fig.2 Relationship between maximum strength (σmax) and h (a), and diameter ? (b) for different crystalline/crystalline and crystalline/amorphous nanolayered micropillars

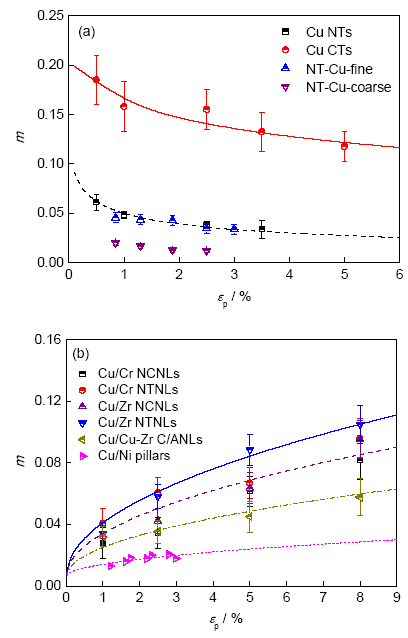

目前, 用于揭示金属晶体材料中变形机制(或位错活动)有2个尺度相关的重要参数: 应变速率敏感性指数(m)和应力激活体积(V*) [47,48]. 本文作者[49,50]通过微柱体压缩试验研究了具有不同微观特征结构的Cu系晶体/晶体以及晶体/非晶两类多层膜微柱体的应变速率敏感性及其随塑性应变量的变化规律. 与相应的多层膜相比[51,52], 上述2类多层膜微柱体的指数m均有所增加, 并且随着内在特征尺寸h的减小而单调增加, 这表明微柱体的自由表面对应变速率敏感性有所贡献. 尤其特别的是, 多层膜微柱体在应变硬化阶段表现出“逆应变相关的应变速率敏感性”, 即指数m随着应变量的增加而增加, 明显不同于纳米结构纯金属Cu随应变量的增加单调减小的指数m (即“正应变相关的应变速率敏感性”), 如图3[49]所示. 这一现象可以结合晶界/界面位错源的热激活理论与晶界吸收位错的统计学模型[53]予以定量解释, 其本质原因在于多层膜结构中, 位错能够穿过异相界面运动且其自由程随塑性应变量的增加而增大; 相反, 在纳米结构Cu中位错运动受到晶粒尺寸的约束且其自由程随应变量的增加而减小. 相应的计算表明, 多层膜微柱的应力激活体积V*处于约1b3~10b3, 且随着塑性变形量的增加而减小. 这表明传统的体位错源(如Frank-Read位错源)在纳米多层膜中难以存在, 塑性变形主要基于晶界与界面位错源产生的位错[49,50].

图3 不同微观结构Cu与Cu系多层膜微柱体的应变速率敏感性指数与塑性应变量的关系[

Fig.3 Strain rate sensitivity exponent m as a function of plastic strain εp for Cu nanostructures, including Cu NTs, Cu NCs, nanotwinned Cu with fine and coarse nano-twins (a), and Cu-based nanolayered pillars, including Cu/X (X=Cr, Zr) NTNLs, Cu/X NCNLs, Cu/Cu-Zr C/ANLs and Cu/Ni micropillars (b) [

对于高强度的纳米结构金属材料而言, 由于材料本身固有的高密度晶界和极小的位错活动空间严重抑制了位错的运动、增殖与存储, 导致其几乎没有加工硬化能力, 材料一旦屈服即发生变形失稳(颈缩). 因此, 如何有效地协调和平衡材料强度与延性之间的矛盾, 在保持材料高强度的同时提高其加工硬化能力, 使其具有一定的塑性变形能力, 是长期以来发展高性能结构材料亟待解决的科学问题之一. 和传统晶界相比, 层间异相界面既可以有效地阻碍位错运动, 强化材料; 又能有效地吸纳和存储位错增强材料的加工硬化能力, 提高材料塑性. 由于纳米金属多层膜相对较低的拉伸延性, 很难通过单轴拉伸实验研究金属多层膜的加工硬化行为. 庆幸的是, 微柱体压缩法可以直接获取其应力-应变响应, 为深入研究金属多层膜的加工硬化行为开辟了新途径.

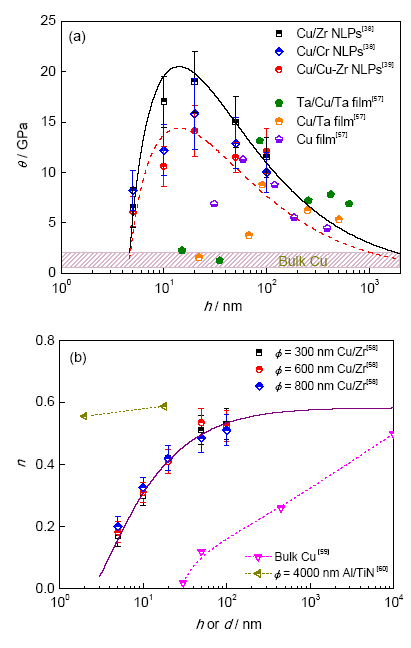

本文作者采用微柱体压缩方法, 在校正基体与微柱锥度影响后获得了微柱均匀应力状态下的真应力-真应变响应, 系统研究了等层厚Cu/Zr晶体/晶体[36-38]以及Cu/Cu-Zr晶体/非晶体[39,40]纳米多层膜/微柱(h=5~150 nm, ?=300~1500 nm)的硬化行为. 结果发现, 晶体/晶体与晶体/非晶多层膜微柱体的应力-应变响应在变形初期(塑性应变<8%)均表现出硬化行为, 其加工硬化能力由层厚h而非直径?控制. 与传统的宏观块体Cu(最大加工硬化速率θ~2.5 GPa [54])相比, Cu/Zr纳米多层膜表现出异常高的加工硬化率θ=15~25 GPa, 如图4a所示. 除了异相界面存储的高密度位错, 形变过程中滑移位错与失配位错, 特别是滑移位移与异相界面反应, 对这种超高加工硬化速率有着非常重要的贡献[55,56]. 且θ在某一临界内在尺寸层厚hC=20 nm出现最大值. 低于或高于此临界尺寸hC=20 nm时, θ随h的变化表现出不同的变化趋势, 即低于hC, θ随h的减小而减小; 高于hC, θ随h的减小而升高. 此加工硬化速率的反尺寸效应在20~800 nm厚的组元Cu薄膜中也存在[57]. 加工硬化速率的峰值现象主要是由大尺度下(h>20 nm)位错在约束层内滑移与界面失配位错交互作用转变为小尺度下(h<20 nm)位错的交滑移所导致的[55]. 为了阐明多层膜加工硬化速率的极值尺寸效应, 本文作者在经典的加工硬化的Kocks-Mecking-Estrin (KME)模型[54]基础上, 通过考虑界面吸收位错的概率, 建立了定量描述了加工硬化行为的尺寸效应的位错模型[58]. 计算表明, 当内在特征尺寸为h=14 nm时, 多层膜具有最大的位错存贮能力, 导致加工硬化速率具有极大值. 这与实验观察到的结果h=20 nm 非常接近. 另一方面, 金属多层膜的加工硬化指数n也具有强烈的内在特征尺寸依赖性, 随着h由100 nm减小到hC=20 nm, n缓慢减小, 当h<hC时, 指数n随着层厚h的减小而急剧降低, 如图4b所示. 这与块体Cu[59] 和纳米Al/TiN多层膜[60]相类似, 表明多层膜的均匀变形能力随着层厚h的减小而逐渐降低. 造成加工硬化指数n尺寸效应的根本原因在于具有不同内在尺寸的多层膜内部位错存储的能力不同[37].

图4 金属单层/多层薄膜材料θ-h和单晶Cu微柱体θ-?关系图[

Fig.4 Strain hardening rate θ as a function of layer/film thickness h for Cu single and multilayers[

经典的位错理论认为, 位错密度增加必然会导致材料强度增加; 然而Huang等[61]在单质/相纳米结构金属材料中却发现了截然相反的现象: 高位错密度材料在塑性变形过程中其流变应力逐渐降低, 即加工软化. 对于纳米金属多层膜而言, 其初始状态就具有高密度的界面失配位错, 同时界面具有优异的位错存储能力, 位错-界面的交互能否导致金属多层膜的软化行为也是当前研究的热点问题.

Han等[42]在研究了非等层厚(5.2~19.1)/(1.4) nm-Al/Al3Sc晶体/晶体纳米多层膜的应变软化行为. 他们认为, Al/Al3Sc多层膜的软化是位错穿过界面引起层状结构坍塌诱发剪切断裂造成的, 并且随着内在特征尺寸层厚h的减小其软化行为越发明显. 随后, Mara等[35]在等层厚h=40 nm的Cu/Nb多层膜微柱中发现其软化行为主要源于组元层内位错非对称性滑移引起的界面旋转形成剪切变形带. 这些少量的研究表明, 多层膜软化行为及其微观机制具有复杂性和多样性. 鉴于此, 本文作者系统研究了等层厚晶体/晶体Cu/Zr [36-38]以及晶体/非晶Cu/Cu-Zr[39,40]多层膜微柱的压缩流变行为. 结果表明, 上述两类微柱变形后期(塑性应变>8%)的应力-应变响应均表现出软化行为, 且随着h的减小软化程度急剧增加, 与Al/Al3Sc[42]多层膜微柱的压缩流变行为一致. 需要指出的是, 在不同的层厚范围内, 上述两类多层膜微柱的软化机制均随着h的减小出现转变, 且晶体/晶体与晶体/非晶多层膜微柱的软化行为也有所差异[36-40]:

(1)对于Cu/Zr晶体/晶体多层膜[36-38]而言, 层厚h>50 nm, 位错湮灭引起的位错密度降低过程主导加工软化; 50 nm≥h≥20 nm, 约束层内位错非对称滑移引起界面旋转形成剪切变形带主导软化过程; h<20 nm, 位错切割界面诱发的结构坍塌形成剪切带主导软化过程. 值得注意的是, 由于不同体系多层膜的界面结构/特性有所差异, 具体尺度区间也会有所不同(见4.1节).

(2)对于Cu/Cu-Zr晶体/非晶体多层膜[39,40]而言, 层厚h>10 nm, 非晶层吸收晶体层的位错过程主导软化; h≤10 nm, 组元层(界面)旋转诱发[62]和/或组元(非晶)层断裂诱发[39]剪切变形的过程主导软化. 需要指出的是, 晶体/非晶体多层膜的软化行为与组元材料的体积分数密切相关, 通常非晶层体积分数越高, 塑性变形过程中的软化现象也越明显[62].

以往针对微柱体压缩变形行为的研究主要集中在微柱体强度对内在特征尺寸层厚h的依赖性上, 缺少系统研究材料内/外在尺寸耦合效应对其变形方式的影响. Mara等[34,35]和Li等[63]通过微柱压缩实验初步研究了外在尺寸在微米尺度的等层厚Cu/Nb微柱体的变形模式, 结果发现随着层厚h由70 nm减小到40 nm以至5 nm, 微柱体的变形方式由(h=70 nm)均匀挤出变形[63]逐渐演化为(h=40 nm)剪切变形带[35]和(h=5 nm)高度局域化的剪切断裂[34]. 此内在特征尺寸h相关的变形方式也被Dayal等[46]在等层厚Al/Pd体系中证实. 然而, 上述研究结果均未考虑外在几何尺寸直径?对微纳尺度柱变形方式的影响. 本文作者[36-38]系统研究了内在特征尺寸层厚h (=5~150 nm)与外在几何尺寸直径? (=300~1500 nm)对Cu/Zr与Cu/Cr多层膜微柱变形方式的影响. 研究发现, 随着层厚h的减小, 其变形方式由位错对称滑移导致的均匀变形过渡为界面旋转引起的剪切变形和位错切割界面造成的剪切断裂, 与Cu/Nb和Al/Pd的研究结果相一致; 然而, 随着直径?的减小, 微柱体剪切变形方式由整体剪切变形转变为顶端局部剪切变形. 据此, 本文作者建立了等层厚晶体/晶体多层膜微柱体的变形方式图谱(图5), 揭示了变形方式与内在特征尺寸h和外在几何尺寸?或长径比β (微柱高度与直径之比)的对应关系, 澄清了内/外在尺寸耦合作用下多层膜微柱变形方式的基本规律. 可以看出, 图5分为3个区域: RI, RII和RIII, 分别代表了剪切变形、剪切+挤出变形和均匀挤出变形区域. 在RI和RIII内, 内在特征尺寸h是主导变形方式的主要因素, 在RII内, 内在特征尺寸h和外在几何尺寸?共同主导变形方式.

图5 不同体系多层膜微柱变形模式图

Fig.5 Deformation mode- map for crystalline/crystalline nanolayered micropillars (Experimental observations are summarized with data symbols: shear localization (half square) in RI, shear+extrusion deformation (half circle) in RII, homogeneous uniform extrusion and barreling deformation (half diamond) in RIII; β—aspect ratio)

为了探索具有不同界面结构的多层膜微柱损伤行为的尺寸依赖性, 本文作者[38]分别对变形后的Cu/Zr和Cu/Cr微柱进行SEM/FIB截面定量表征技术分析. 当h>20 nm时, Cu/Zr多层膜微柱表现出如前所述的均匀变形, 且Cu/Zr界面出现局部界面脱粘区域; 在中间以及小尺度h≤20 nm, Cu/Zr微柱并未表现出Cu层挤出而是出现局域化的剪切变形. 值得注意的是, 中间尺寸(如h=20 nm)多层膜微柱中的剪切带仍然保持了完整的层状结构, 观察表明剪切带中的组元层除了发生协同变形外还出现了组元层旋转现象. 这明显不同于小尺寸(如h=5 nm)样品剪切带中界面切割导致的非连续层状结构. 与Cu/Zr (晶格失配度δ约为11.2%)微柱相比, Cu/Cr微柱由于界面晶格失配度较小, 约为2.3%, 导致其在较大的尺寸下更容易发生界面滑移与Cu层挤出, 且界面结构完好, 这表明Cu/Cr具有较弱的界面剪切强度. 在中间尺寸, Cu/Cr微柱仍然表现出Cu层挤出, 表明Cu/Cr不易发生局部剪切变形. 只有当Cu/Cr微柱的层厚较小(h=5 nm)时, 其呈现出界面切割导致的局部剪切变形. 以上研究结果表明, 具有较小晶格失配度的纳米多层膜表现出更为优异的应变相容性, 界面失配度能够影响形变损伤出现的尺寸区间; 尽管外在尺寸能够影响多层膜微柱的变形模式(如整体剪切vs顶端剪切), 但其不改变内在尺寸相关的损伤形式(如均匀挤出vs剪切带).

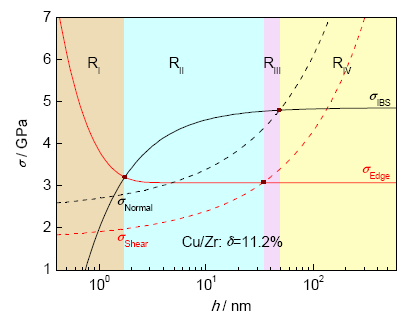

进一步, 为了定量阐明具有不同界面结构(失配度)的纳米多层膜微柱体内部损伤行为的异同及其内在尺寸效应, 本文作者[38]考虑了等层厚组元A(Cu)和B(X)构成的纳米多层膜中软相层滑移面上位错塞积引起的应力分量(即切应力分量σShear和正应力分量σNormal)[64]与界面刃型失配位错阻力σEdge[65]以及界面强度σIBS[66]之间的竞争, 从而建立了金属多层膜/微柱形变损伤图谱(以Cu/Zr微柱为例), 如图6[38]所示. 可以看出, σShear, σNormal和σIBS随着层厚h的增加而增加, 然而σEdge随着h的增加而减小, 并且σIBS和σEdge, σNormal和σIBS以及σShear和σEdge之间存在3个交叉点, 将强度-层厚关系图划分为4个区域(即, RI, RII, RIII, RIV). 在纳米多层膜中, 位错层内滑移或者位错穿越界面决定于2个相互竞争的效应: 失配位错的阻碍作用σEdge以及界面强度σIBS. 如果σEdge>σIBS, 位错将穿越界面; 反之, 如果σEdge<σIBS, 位错将在Cu层内滑移. 同样, Cu/X多层膜微柱是否出现Cu层挤出现象取决于σEdge和σShear之间的竞争, 即σEdge>σShear没有挤出; σEdge<σShear 软相Cu层挤出. 因此, 在区域RI (σEdge>σShear), σEdge>σIBS表明界面切割机制盛行, 外加应力σ大于σIBS导致位错穿越界面诱发的局部剪切. 此时, 微柱出现宏观局部剪切带. 在区域RII (σEdge>σShear), σNormal<σIBS表明组元层共同变形, 外加应力σ和/或局部应力集中诱发界面旋转, 导致无Cu层挤出的剪切带的形成. 在区域RIII (σShear>σEdge), σNormal<σIBS意味着Cu层挤出和界面旋转同时发生, 导致微柱粗化并伴随着剪切带的形成. 在区域RIV (σShear>σEdge), σNormal>σIBS表明除了Cu层挤出和微柱粗化, 空洞的形成是主要的应力松弛机制[67], 导致局部界面脱粘.

图6 Cu/Zr多层膜微柱形变损伤机制图[

Fig.6 Deformation mode maps for Cu/Zr nanolayered micropillars with interfacial mismatch δ=11.2% (Four regimes, i.e., RI: localized shearing, RII: shear bands+codeformation, RIII: shear bands+extrusion, and RIV: extrusion+localized debonding, are included in the damage mode-map[

与晶体/晶体多层膜微柱体的变形方式略有不同, 本文作者[39]在Cu/Cu-Zr晶体/非晶多层膜微柱的变形过程仅发现Cu层挤出的均匀变形(h>10 nm)以及微柱体(整体或局部)剪切变形(h≤10 nm). Donohue等[68]指出, 在层状结构中通过延性纳米晶体层约束纳米非晶层, 其剪切带的形成也受到抑制. 可是, 这一情况的发生需要满足两个必要条件: (1)晶体层足够硬, 以产生足够大的弹性恢复力来抵抗非晶层中大量剪切带变形所需的表面台阶的形核; (2)晶体层足够薄, 不能够出现位错塞积, 晶体层能够与高强度的非晶层共同变形. 本文作者通过SEM/FIB截面定量表征技术观察发现, 当层厚h>10 nm时, 由于组元材料间的强度差异以及具有低剪切强度的晶体/非晶界面易于滑移, 非晶层间的软相Cu层首先出现层内单根位错的对称性滑移发生薄化挤出现象. 这一过程是导致Cu/Cu60Zr40微柱粗化的根本原因, 并与晶体/晶体Cu/Zr微柱的压缩变形行为相似. 相比之下, 尽管非晶层随着内在尺寸层厚的减小发生薄化的趋势有所增加, 但没有出现剪切断裂, 即使材料的变形量达到20%. 这一结果暗示了晶体/非晶微柱的最大强度仍然小于剪切带形核或者扩展所需要的应力, 软相Cu层承担了主要的塑性变形. 此外, Cu/Cu-Zr多层膜微柱压缩变形后并未出现界面脱粘情况, 由此表明晶体/非晶界面具有良好的应变相容性. 当层厚h≤10 nm时, 晶体/非晶多层膜微柱发生了明显的粗化, 且伴随着起始于几何应力集中处(如微柱的边角)的局部剪切变形. 与此同时, 相对光滑的压缩变形后的微柱表面说明小层厚微柱的Cu层没有发生挤出现象, 意味着晶体层与非晶层发生了协同变形. 晶体层与非晶层之间的协同变形可以归因于Cu层由于滑移位错与界面位错之间交互作用所导致的快速的加工硬化能力. 在剪切变形区域内, 随着直径?由950 nm减小到350 nm (或者高径比β由2.12增加到5.67), 微柱由高度局域化的非均匀剪切变形(具有成熟的剪切带)转变为相对均匀的顶端剪切[69]. 这表明小层厚h≤10 nm的晶体/非晶多层膜微柱的变形模式同时受到层厚h和直径?的影响, 与在晶体/晶体Cu/Zr[36-38], Al/Pd[46]观察到的结果一致. 这些结果暗示出大直径微柱的剪切变形是由剪切带的形核控制的, 小直径微柱的剪切变形则由剪切带的扩展所控制[69].

基于上述实验观察结果, 本文作者[39]构建了晶体/非晶多层膜微柱体的变形方式图(图7), 且将其划分为2个区域: RI和RII, 分别代表了剪切变形区域(RI)和均匀挤出变形区域(RII). 在综合考虑组元层强度差异的基础上, 即图7中2条尺寸相关的强度曲线(即位错运动所需的σcls以及剪切带扩展所需的σpro)与两个层厚h无关的强度/强度区域(即Cu60Zr40非晶层的理论强度和非晶材料的屈服强度区间, 对Cu/Cu-Zr多层膜微柱体的变形方式转变进行了定量阐述. 对于层厚处于RI区域的晶体/非晶多层膜微柱, 强烈的层厚约束效应导致非晶层中剪切带不能形成, 一旦外加应力σcls达到或超过非晶层的理论强度(对应临界尺寸hinc)将导致微柱的剪切失效. 在RII区域, 所有的晶体/非晶多层膜微柱都表现出类似均匀的变形, 这是由于材料的最高强度低于非晶层的理论强度. 非晶相可以通过剪切带活动变形但不发生失效, 同时允许纳米晶Cu的空间变形. 其中, 区域RII根据Cu层挤出的原因不同(或者应力σcls曲线与非晶材料屈服强度下限的交点, 对应临界尺寸hcri)又可以细分为两亚区(即RII-1和RII-2). 在RII-1亚区, hinc<h<hcri, 尽管剪切带可以形成, 但是其扩展受到Cu层的强烈约束. 这是因为这一尺度下, 晶体层的强度与非晶层中剪切带扩展应力相差不大, 剪切带的扩展受到抑制. 这可以导致晶体/非晶多层膜微柱宏观上类均匀变形. 在RII-2亚区, hcri<h, 晶体/非晶多层膜微柱的最高强度低于非晶层的屈服强度. 非晶层不发生屈服意味着没有形成剪切带的可能性. 因此, 晶体层通过多滑移系统的对称滑移发生均匀薄化. 由此可以看出, 纵然RII-1和RII-2两个亚区都发生类均匀变形, 其变形机制却截然不同. 需要指出的是, 在晶体/非晶多层膜中非晶层是有效的位错阱, 但是由于其本身所固有的热力学不稳定性, 塑性变形常常诱发非晶层晶化[32,70], 进而对材料的宏观力学性能产生影响. 例如, 本文作者[40]在Cu/Cu-Zr晶体/非晶多层膜微柱体变形过程中发现纳米晶体层向非晶层“输入”大量位错诱发晶化(而晶体层无大量缺陷), 这些纳米晶体颗粒在一定程度上能够抑制应变软化现象, 导致晶体-非晶复合材料同时具有较高的强度(约2.5 GPa)和较大的均匀塑性(>30%).

图7 Cu/Cu-Zr晶体/非晶多层膜微柱变形模式图

Fig.7 Deformation mode-map for Cu/Cu- Zr crystalline/amorphous nanolayered micropillars (Regime I, RI, and regime II, RII, represent shear band deformation and homogeneous- like deformation, respectively).

层状结构材料作为一种典型的非均质材料由于其灵活多变的组元种类与可控的微观结构特征, 不仅是研究材料特别是微纳尺度材料塑性变形行为的理想模型材料, 也成为潜在的工程与微电子领域的高强、高韧结构材料. 对于多层膜这类典型非均质材料而言, 其复合效应的物理基础正是源于组元材料的性能差异及其微观组织结构特征, 尤其是界面结构/特性. 尤为重要的是, 材料的宏观性能可以根据其服役环境与要求加以调控, 即可通过结构敏感性设计改变组成物质的种类和组合方式优化其服役性能. 因此, 将微观结构表征与机理研究相结合, 在更深的层次上揭示材料微观结构特征与宏观力学特性的内在联系, 建立行之有效的材料组分与结构设计准则, 进而通过界面工程在原子尺度上调控层状结构材料的界面特征与组元结构来调控其使役性能是未来研究的热点与挑战. 今后可在以下3方面开展相关研究.

(1) 金属多层膜异相界面结构/特性的原子尺度调控. 界面结构、界面结合及界面微区的调控是调控层状结构材料性能的最为关键的环节. 界面结构/特性不仅决定了层状结构材料的服役性能, 如辐照损伤容限[75,76], 而且显著影响了材料制备过程中组元的微观结构特征. 近来研究表明, 在非平衡条件下制备多层膜的过程中, 高能异相界面能够通过诱发(高层错能)组元孪生变形松弛内应力, 从而影响材料整体的塑性变形特性[28,29,52]. 系统深入研究金属多层膜界面诱发相变/孪生行为有利于理解层状结构材料复合制备过程中的内应力松弛机制, 有效调控材料的微观结构与使役性能.

(2) 金属多层膜微观组织结构的合金化调控. 除了组元材料的晶体结构与几何形态, 组元材料内部缺陷(孪晶/层错、位错)密度的变化也必定影响多层膜材料的力学行为. 已有研究表明, 合金化能够有效地调控组元材料的微观结构特征与热稳定性, 进而有效地改善多层膜材料的力学特性[77-79]. 最近本文作者[79]研究了Cu/Cu-Al纳米多层膜的力学特性, 结果表明Cu/Cu-Al多层膜的硬度较具有相近特征尺寸的Cu/Al多层膜大幅度提升. 合金化改善组元层材料性能的基本原则以及合金化元素界面偏聚等基本科学问题的研究必将是一个非常开放的领域.

(3) 极端条件下高性能层状结构材料的制备与服役特性研究. 由于纳米结构层状材料具有独特的显微结构特征以及优异的性能, 广泛服役于工程领域的极端环境中, 因此, 如何开展模拟实际工况下层状结构材料服役行为的研究, 如何深入理解这种多层结构材料的(界面)结构特性与特征尺度的优化组合原理, 如何实现其具有良好的疲劳与断裂性能以及苛刻环境(如粒子辐照、高温和强磁场)下的特殊使役性能, 也将是未来层状结构材料特性及其服役行为研究中的热点问题. 最近, 本文作者[80,81]分别研究了晶体/非晶Cu/Cu-Zr和Cu/Ta纳米多层膜氦离子辐照条件下的力学特性. 结果表明, 晶体/非晶Cu/Cu-Zr[80]和Cu/Ta[81]纳米多层膜发生辐照晶化现象, 且具有强烈的尺寸依赖性; 当内在特征尺寸层厚较小时(h<15 nm), 晶体/非晶Cu/Ta多层膜表现出比Cu/Cu-Zr更为优异辐照损伤容限; 反之, Cu/Cu-Zr多层膜的辐照损伤抗力更为优异.

感谢张国君教授、王瑞红副教授、张鹏博士, 雷诗莹、牛佳佳、张博、郭囡囡、崔俊超、朱望波、曾凡林、李根、张林媛硕士, 博士生李娇、王亚强、张鹏、赵建拓、梁晓晴、侯赵琪等人的辛勤工作.

1 Cu系纳米金属多层膜的界面结构特征

2 Cu系纳米金属多层膜微柱体的硬度/强度与应变速率敏感性及其尺寸效应

3 Cu系纳米金属多层膜微柱体的加工硬化/软化行为

3.1 纳米层微柱体的硬化行为及其尺寸效应

3.2 纳米层微柱体的软化行为及其尺寸效应

4 Cu系纳米金属多层膜微柱体的变形损伤模式及其尺寸效应

4.1 Cu/X晶体/晶体多层膜微柱体的变形损伤模式及其尺寸效应

4.2 Cu/X晶体/非晶多层膜微柱体的变形损伤模式及其尺寸效应

5 结论与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号