分享:9Cr-ODS钢中纳米析出相的SAXS和TEM研究

谢锐 , 卢晨阳

, 卢晨阳

摘要

对球磨不同时间的雾化合金粉采用热等静压烧结方法制备9Cr-ODS钢. 利用高能同步辐射小角X射线散射(SAXS), 配合高分辨透射电镜(HRTEM), 高角环形暗场(HAADF)像和电子背散射衍射(EBSD)研究了不同球磨时间合金粉制备的9Cr-ODS钢中纳米析出相的特征及其对组织和性能的影响. SAXS和TEM实验结果表明, 9Cr-ODS钢中富Y-Ti-O纳米团簇的尺寸随着球磨时间的延长不断下降, 分布密度峰值逐渐升高, 球磨20 h样品中富Y-Ti-O纳米团簇的分布密度峰值达到2.93×1023 m-3; 烧绿石结构Y2Ti2O7相的分布密度峰值在球磨8 h样品中最高(1.03×1022 m-3); 少量大尺寸富Ti, Al和O的析出相的分布密度随着球磨时间延长而增加, 出现核壳结构. 晶粒尺寸随着球磨时间的延长而细化, 屈服强度随着球磨时间的延长而升高. 富Y-Ti-O纳米析出相对材料强度的贡献占主导地位.

关键词:

氧化物弥散强化(oxide dispersion strengthened, ODS)钢具有优异的高温蠕变性能和抗辐照性能, 是快堆燃料包壳和聚变堆包层的领先候选结构材料之一[1]. ODS钢的优异性能主要源于组织中弥散分布的超高密度纳米尺寸的氧化物析出相[2~4], 这些析出相具有优异的高温稳定性, 能够有效钉扎晶界, 提高材料高温力学性能[5]; 超高密度纳米析出相与基体间的界面, 可促进辐照产生的点缺陷的复合, 也可俘获嬗变反应产生的He原子, 抑制大尺寸He泡的形成, 从而减轻/抑制辐照引起的材料肿胀及脆化效应[6].

不同合金元素的添加对纳米析出相的种类会产生显著的影响, 添加Ti元素的样品中会形成富Y-Ti-O的纳米析出相, 添加Al元素的样品中会形成较大尺寸的富Y-Al-O析出相, 同时添加Al和Zr元素的样品中粗大的Y-Al-O析出相受到抑制, 形成纳米尺寸的Y-Zr-O析出相[7]. ODS钢的制备工艺也对纳米析出相的尺寸、密度和分布有显著的影响[8~10]. 但化学成分和制备工艺对纳米析出相(特别是小于5 nm的析出相)分布特征的影响仍不完全清楚, 很大程度上是因为对这些极小析出相的表征存在一定难度. 高分辨透射电镜(HRTEM)和三维原子探针(atom probe tomography, APT)是目前表征ODS钢中纳米尺寸富Y氧化物析出相的主要实验手段. HRTEM侧重析出相的形态和结构分析[11], 对尺寸小于3 nm析出相的表征有一定难度, APT则侧重成分分析[10], 但是两者分析区域有限, 实验结果的统计性相对较弱. 小角散射(small angle scattering, SAS)是发生在入射光束附近小角度范围内的散射现象(2θ一般不超过2°), 可研究纳米析出相(1~100 nm范围内)的结构特征, SAS的入射束可以是高能X射线或中子. 当入射束为X射线时, X射线光子会与电子发生弹性散射, 因此小角X射线散射(SAXS)对于材料中电子密度的变化或电子密度分布不均匀性非常敏感[12]. Ohnuma等[13]利用SAXS研究了Ti, W和过剩O含量对9Cr-ODS钢中纳米析出相尺寸分布和密度分布的影响. Li等[14]采用SAXS研究了放电等离子烧结温度对14Cr-ODS钢中纳米析出相尺寸和密度分布的影响. 伴随着同步辐射光源技术的发展, 基于第三代同步辐射光源的SAXS具有更高的入射束强度和探测精度、更深的穿透距离、更好的准直性, 为ODS钢中纳米析出相分布特征的深入研究提供更加有力的表征手段.

本工作利用先进高能同步辐射SAXS技术表征雾化合金粉制备的9Cr-ODS钢中富Y-Ti-O纳米析出相的分布特征, 研究球磨时间对9Cr-ODS钢中富Y-Ti-O纳米析出相分布特征的影响, 通过高角环形暗场(HAADF)像与HRTEM研究纳米析出相的形貌和种类, 阐述了球磨时间对雾化合金粉制备的9Cr-ODS钢组织形貌特征及力学性能的影响.

1 实验方法

利用真空感应炉熔炼成分为Fe-9Cr-1.5W-0.3Ti-0.3Y (质量分数, %)的母合金, 随后在超声气体快冷雾化制粉装置中雾化成含Y元素的过饱和固溶体合金粉. 雾化温度为1500 ℃, 雾化介质为高纯Ar气. 雾化合金粉的球磨过程在Fritsch P5行星式高能球磨机中完成, 球料比10∶1, 转速260 r/min, 球磨时间为0, 8和20 h, 球磨过程在高纯Ar气保护下进行. 球磨后的合金粉经热等静压烧结成形, 热等静压烧结的工艺参数为1100 ℃, 200 MPa, 2 h.

SAXS实验在上海同步辐射光源BL16B1光束线站完成, X射线的能量和波长分别为10 keV和0.124 nm. 样品为10 mm×10 mm片状, 厚度小于30 μm. 样品距探测器的距离分别为2和5 m, 所涵盖的散射矢量q的范围为0.06~4.00 nm-1. SAXS实验获得的二维散射花样通过Fit2D软件转换成散射强度与q的一维散射曲线[15]. q的物理表达式为[16]:

式中, λ为X射线的波长, 2θ为散射角.

SAXS实验数据的拟合利用SAS分析软件Irena[17], 拟合过程依据Beaucage和Schaefer[18]推导的方程:

式中, I(q)为散射强度; Rg为析出相的回转半径; 参数B的具体形式为B=Np2πρe2Sp, 其中Sp为析出相的表面积; A与析出相的结构细节及分布密度有关, 可表示为:

式中, Np为测量体积中的析出相的数量, np为析出相与基体的电子数量差. 假设一个析出相的体积为Vp, 其中ρe为析出相与基体的电子密度差, 那么式(3)可转变为:

假设其中的析出相均为球体, 拟合后得到析出相的半径r与分布密度N(r)的正态分布曲线为:

式中, σ为正态分布曲线的宽度, R0为分布密度最大值所对应的半径.

利用JSM-7100F扫描电镜(SEM)的电子背散射衍射(EBSD)进行晶粒形态和尺寸分析, 扫描步长0.1 μm. 利用JEM-2100F透射电镜(TEM)观察9Cr-ODS钢的组织形貌特征, 工作电压200 kV. TEM样品采用双喷法制备, 观察前TEM样品经Gatan离子减薄仪小角度轰击表面10~15 min. 利用碳膜复型的方式萃取出9Cr-ODS钢中的富Y-Ti-O纳米析出相, 利用JEM-2100F TEM观察纳米析出相的HRTEM像, 确定纳米析出相的种类和晶体结构. 利用JEM-3100F TEM在扫描透射(STEM)模式下获得纳米析出相的HAADF像, 工作电压300 kV, STEM样品使用聚焦离子束(focused ion beam, FIB) lift-out法制备, 样品的厚度约为100 nm; 每种样品中统计了1000个以上的纳米析出相以获得纳米析出相的尺寸和分布密度, 分析使用了Digital Micrograph软件. 利用TEM搭载的能谱仪(EDS)确定样品中大尺寸析出相的元素组成.

拉伸实验在AG-Xplus电子万能试验机中完成, 测试温度范围为室温至700 ℃, 拉伸速率为0.12 mm/min. 拉伸样品标距段长度13 mm, 宽度3 mm, 厚度1 mm.

2 实验结果和讨论

2.1 析出相的SAXS分析

图1是不同球磨时间雾化合金粉制备的9Cr-ODS钢的SAXS曲线. 含Ti元素的ODS钢中存在多种析出相, 主要包括: (1) 富Y-Ti-O的纳米尺寸析出相, 如非化学计量比且与基体保持共格关系的富Y-Ti-O纳米团簇(尺寸一般小于5 nm)[19]; (2) 具有固定化学计量比的富Y-Ti-O氧化物, 如Y2Ti2O7和Y2TiO5等, 尺寸范围为5~20 nm[20]; (3) 富Cr, Al和Ti等元素的大尺寸氧化物(尺寸通常大于20 nm)[21]. 根据散射矢量q与析出相尺寸d之间的对应关系d=2π/q[16], 可按照不同种析出相的尺寸范围将SAXS散射曲线划分成若干个区间分别进行拟合, 从而可获得相应析出相的分布特征[13]. 本工作将散射曲线划分为3个区间分别进行拟合, 即I区(1 nm-1≤q≤2 nm-1), II区(0.3 nm-1≤q≤1 nm-1)和III区(0.07 nm-1≤q≤0.3 nm-1), 分别对应尺寸小于5 nm的富Y-Ti-O纳米团簇, 尺寸5~20 nm的富Y-Ti-O氧化物(Y2Ti2O7和Y2TiO5等), 以及尺寸大于20 nm的富Cr, Al和Ti等元素的氧化物.

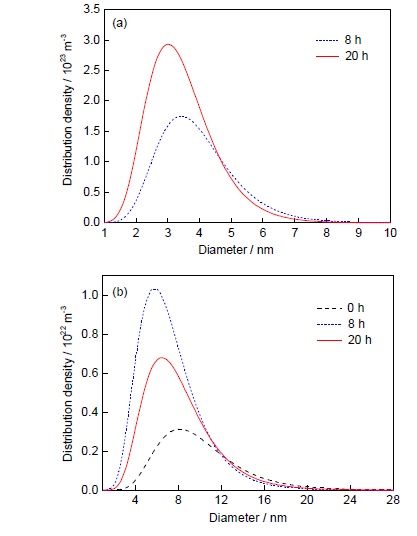

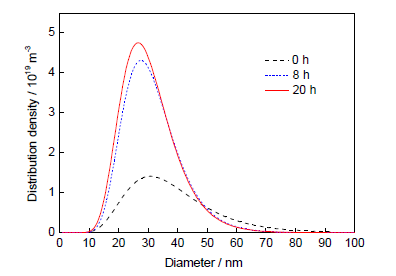

图2a为SAXS曲线I区的拟合结果(对应富Y-Ti-O纳米团簇). 可见, 球磨8和20 h的9Cr-ODS钢中富Y-Ti-O纳米团簇的分布密度峰值分别为1.75×1023和2.93×1023 m-3, 延长球磨时间时富Y-Ti-O纳米团簇的平均尺寸下降. 球磨0 h样品中I区拟合没有得到富Y-Ti-O纳米团簇的分布结果, 说明球磨0 h样品中没有形成富Y-Ti-O纳米团簇或富Y-Ti-O纳米团簇的分布密度低于探测极限. 图2b为SAXS曲线II区的拟合结果(对应具有固定化学计量比的富Y-Ti-O氧化物, 如Y2Ti2O7和Y2TiO5相等), 球磨8 h样品中富Y-Ti-O氧化物的分布密度峰值最高(达到1.03×1022 m-3), 尺寸最小, 球磨0 h样品中富Y-Ti-O氧化物的分布密度最低、尺寸最大. 综合I区和II区的拟合结果可知, 延长球磨时间有利于尺寸更加细小、分布密度更高的富Y-Ti-O纳米团簇的形成. 这是因为球磨过程中合金粉内部会形成极高密度的缺陷(如位错、空位等), 且缺陷密度随着球磨时间的延长而升高. 这些缺陷位置是富Y-Ti-O纳米团簇的有利形核位点, 形核位点密度增加有利于细化富Y-Ti-O纳米团簇的尺寸、提高分布密度. 富Y-Ti-O纳米团簇是具有非化学计量比类似GP区的热力学亚稳相, 其自由能比Y2Ti2O7等热力学稳定相更低, 富Y-Ti-O纳米团簇的形成会抑制Y2Ti2O7等相的形成, 因此随着球磨时间的延长, 纳米团簇的密度增加而Y2Ti2O7等相的密度下降.

图1 不同球磨时间雾化合金粉制备的9Cr-ODS钢的SAXS曲线

Fig.1 Small angle X-ray scattering (SAXS) curves of 9Cr-ODS steels with different ball milling times (q—scattering vector, I(q)—scattering intensity)

图2

Fig.2 Size distributions of nanosized precipitates obtained from the regions I (a) and II (b) of SAXS curves in

2.2 析出相的TEM分析

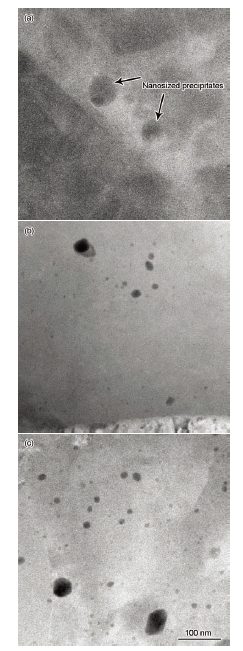

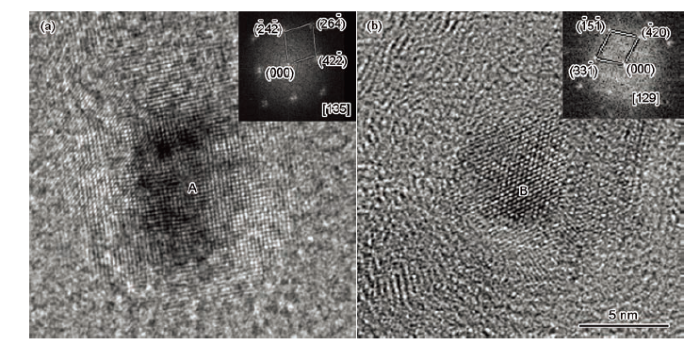

图3为球磨不同时间的9Cr-ODS钢中纳米析出相的HAADF像. 在球磨0 h的9Cr-ODS钢中只观察到极少量的纳米析出相, 在球磨8和20 h样品中纳米析出相的分布密度显著提高, 其中大部分析出相的尺寸小于20 nm, 随着球磨时间的延长纳米析出相的分布密度不断增加. HAADF像分析显示, 球磨8和20 h样品中纳米析出相的分布密度分别为6.60×1021和1.20×1022 m-3, 显著低于SAXS的统计结果. 这可能是因为TEM对尺寸小于3 nm的纳米析出相的识别有一定难度, 而SAXS则对尺寸在1~100 nm范围内的纳米析出相都非常敏感, 而且SAXS测量的区域更大, 统计性更好. 图4比较了由SAXS和HAADF像获得的纳米析出相的尺寸分布特征. SAXS数据覆盖的纳米析出相尺寸范围比TEM数据更广, 尺寸涵盖了1~3 nm的析出相, 因此SAXS获得的析出相的平均尺寸更小. 由于球磨0 h样品中纳米析出相的分布密度极低, 且分布极不均匀, 未进行统计和对比. 图5为球磨8和20 h样品中纳米析出相的HRTEM像及相对应的Fourier变换(FFT). 表1对比了图5a和b中纳米析出相的面间距的测量值与Y2Ti2O7相的理论值. 可见, 测量值与理论值非常一致, 可以确定这些纳米析出相为烧绿石结构(fcc结构, 晶格常数a=1.009 nm)的Y2Ti2O7相. 前期APT实验结果[21]显示, 在球磨20 h的样品中存在尺寸小于5 nm的富Y-Ti-O纳米团簇(Y/Ti原子比接近0.6), SAXS结果也表明在球磨8和20 h样品中存在高密度的富Y-Ti-O纳米团簇分布, 但是在TEM中并不能明确分辨出富Y-Ti-O纳米团簇的形貌, 未来将利用APT进一步开展ODS钢中富Y-Ti-O纳米团簇的分析工作.

图3 不同球磨时间9Cr-ODS钢中的纳米析出相的HAADF像

Fig.3 High angle annular dark field (HAADF) images of the nanosized precipitates in 9Cr-ODS steels with ball milling times of 0 h (a), 8 h (b) and 20 h (c)

图4 通过SAXS和HAADF获得的纳米析出相尺寸分布结果比较

Fig.4 Comparisons of size distribution of nanosized precipitates obtained from SAXS and HAADF data

(a) milling 8 h (b) milling 20 h

图5 球磨8和20 h后9Cr-ODS钢中纳米析出相的HRTEM像及FFT像

Fig.5 HRTEM images and FFT images (insets) of nanosized precipitates in 9Cr-ODS steels

(a) milling 8 h (b) milling 20 h

表1

Table 1 Interplanar spacing of nanosized precipitates in

| Precipitate | Zone | (h1 k1 l1) | Interplanar spacing | (h2 k2 l2) | Interplanar spacing | (h3 k3 l3) | Interplanar spacing | |||

|---|---|---|---|---|---|---|---|---|---|---|

| axis | nm | nm | nm | |||||||

| Exp. | Cal. | Exp. | Cal. | Exp. | Cal. | |||||

| A | [135] | (42) | 0.21 | 0.2061 | (4) | 0.21 | 0.2061 | (26) | 0.13 | 0.1348 |

| B | [129] | (33) | 0.23 | 0.2317 | (20) | 0.22 | 0.2256 | (5) | 0.19 | 0.1943 |

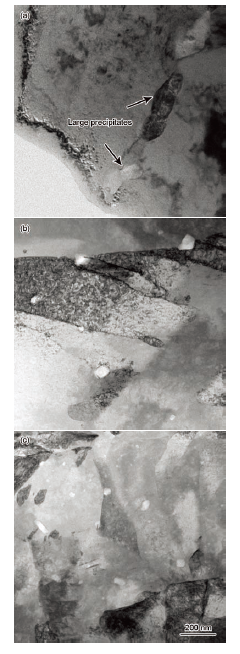

TEM分析显示9Cr-ODS钢中还存在少量尺寸大于20 nm的析出相. 图6和7分别是这些析出相的TEM明场像和EDS面扫描图. 由图可见, 这些析出相的尺寸随着球磨时间的延长逐渐减小, 分布密度则随着球磨时间的延长而增加. 在球磨0 h样品中这些大尺寸析出相主要分布在晶界处, 主要是Ti元素的富集, 有少量的Al元素. 球磨8和20 h样品的晶界和晶粒内均发现有这类析出相的分布. 球磨8 h样品中, 析出相主要富集的是Ti元素和Al元素, 出现核壳结构, Al元素富集在心部, Ti元素富集在外部; 球磨20 h样品中核壳结构更加明显, 心部富集的是Al和O元素, 壳富集的是Ti元素. 样品中的Al元素来自熔炼过程中所使用的Al箔. 在3个样品中, 大尺寸析出相中均出现了Fe和Cr的贫化.

图6 不同球磨时间9Cr-ODS钢中大尺寸析出相的TEM像

Fig.6 TEM images of large precipitates in 9Cr-ODS steels with different ball milling times

(a) 0 h (b) 8 h (c) 20 h

图7 不同球磨时间9Cr-ODS钢中存在的大尺寸析出相的EDS面扫描图

Fig.7 EDS mapping of large precipitates in 9Cr-ODS steels with different ball milling times

(a) 0 h (b) 8 h (c) 20 h

图8为SAXS曲线III区的拟合结果(对应尺寸大于20 nm析出相). 可见, 富Ti, Al和O析出相的分布密度峰值随着球磨时间的延长而增加, 平均直径则在不断减小. 其中, 球磨0, 8和20 h样品中富Ti, Al和O析出相的分布密度峰值分别为1.41×1019, 4.31×1019和4.76×1019 m-3. SAXS结果与TEM观察结果一致.

图8 不同球磨时间9Cr-ODS钢中大尺寸析出相的尺寸分布

图8 Size distributions of large precipitates in 9Cr-ODS steels with different ball milling times

2.3 球磨时间对晶粒尺寸的影响

图9为不同球磨时间雾化合金粉制备的9Cr-ODS钢的EBSD图及晶粒尺寸分布图. 可见, 3个样品中的晶粒形貌以等轴状为主, 同时有少量的板条状晶粒存在. 球磨8和20 h样品中并没有发现明显的各向异性组织特征. 晶粒尺寸随着球磨时间的延长而显著减小, 平均晶粒尺寸由球磨0 h时的4.54 µm减小到球磨20 h时的0.52 µm. 同时随球磨时间的延长晶粒尺寸分布范围变窄. 前期研究显示, 雾化合金粉经过8和20 h球磨后的晶粒尺寸相近[22], 经过烧结之后2个样品的晶粒尺寸却存在明显的差异, 因此可以推断ODS钢平均晶粒尺寸的差异是在烧结过程中产生的. 由于球磨20 h 9Cr-ODS钢中富Y-Ti-O纳米析出相的分布密度要高于球磨8 h样品, 析出相对晶界的钉扎效果更强, 因此球磨20 h样品的晶粒尺寸更小.

图9 不同球磨时间9Cr-ODS钢的EBSD像和晶粒尺寸分布图

Fig.9 EBSD images of 9Cr-ODS steels with ball milling times of 0 h (a), 8 h (b) and 20 h (c), and grain size distribution (d)

图10 不同球磨时间的9Cr-ODS钢的屈服强度

Fig.10 Yield strengths of 9Cr-ODS steels with different ball milling times

2.4 力学性能

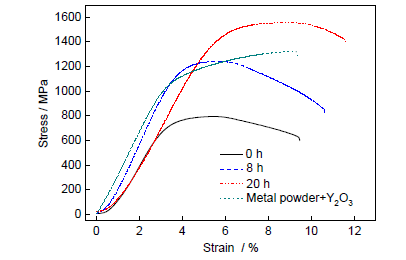

雾化合金粉球磨不同时间制备的9Cr-ODS钢屈服强度随测试温度变化的曲线如图10所示. 首先, 球磨20 h的9Cr-ODS钢在测试温度范围内显示出最高的屈服强度, 而球磨0 h样品的屈服强度最低. 其次, 3种样品的屈服强度均随着测试温度升高而逐渐下降, 但是球磨0 h样品屈服强度的下降趋势近似呈线性规律, 而球磨8和20 h样品的屈服强度在室温至400 ℃保持较高的强度, 500 ℃以上强度出现明显下降. 图11比较了雾化合金粉球磨不同时间制备的9Cr-ODS钢与常规工艺(即金属元素粉与Y2O3纳米粉机械合金化50 h+热等静压烧结)制备的成分相近的9Cr-ODS钢的室温应力-应变曲线. 常规工艺制备的9Cr-ODS钢(球磨50 h)的强度略高于雾化合金粉球磨8 h制备的9Cr-ODS钢, 而球磨时间是后者的6.25倍, 雾化合金粉球磨20 h制备的9Cr-ODS钢的强度和韧性均优于常规工艺制备的9Cr-ODS钢. 前期研究工作表明, 雾化合金粉(球磨20 h)和常规工艺制备的9Cr-ODS钢的组织形貌并无明显差异. 雾化合金粉制备的9Cr-ODS钢力学性能的提高得益于雾化合金粉中较低的O含量及杂质元素含量(雾化合金粉球磨20 h后的O含量为0.17% (质量分数, 下同)), 常规制备工艺中, 合金粉的O含量为0.30%). Oksiuta等[9]发现, ODS钢中过高的O含量会在合金粉表面形成氧化层或大尺寸的氧化物颗粒, 这些氧化层或氧化物会降低烧结成形过程中合金粉的结合能力, 从而降低材料的强度. 另外, 由于各合金元素在雾化制粉过程中已固溶到合金粉中[21], 雾化合金粉所需要的球磨时间显著缩短, 降低了球磨过程中进一步引入O元素以及其它杂质元素的可能性. 因此, 使用雾化合金粉制备ODS钢在显著缩短制备周期的同时还提升了材料的力学性能.

ODS钢的室温屈服强度主要来自: (1) 基体强度(包括固溶强化)的贡献(σm); (2) 弥散相强化的贡献, 包括Y2Ti2O7相提供的弥散强化(σd)和富Y-Ti-O纳米团簇提供的共格强化(σc); (3) 细晶强化(即Hall-Petch关系)的贡献(σk), 因此, ODS钢的屈服强度(σy)可以写成:

式中, σm的取值为255 MPa[23].

式(6)中σk可以通过下式计算[24]:

其中, d为ODS钢样品的平均晶粒直径, 由EBSD结果获得; khp为Hall-Petch常数, 本研究中khp的取值为338 MPamm1/2[24].

ODS钢中的富Y-Ti-O纳米团簇与基体保持共格关系, 其对材料的强化贡献可表达为[25]:

其中, G为样品的剪切模量(G=80 GPa); b为Burgers矢量模(b=0.248 nm); f1为富Y-Ti-O纳米团簇在ODS钢中的体积分数; rave为纳米团簇的平均半径; ε为共格界面晶格错配度, ε=

式中, Ce和Cs分别是刃型位错和螺型位错的比例, βe和βs分别是与刃型位错和螺型位错有关的常数. 9Cr-ODS钢室温拉伸过程中刃型位错数量约占65%, 螺型位错约占35%[27].

ODS钢中的Y2Ti2O7相尺寸比富Y-Ti-O纳米团簇略大, 与基体的界面以非共格界面为主, 主要通过Orowan弥散强化机制提高材料强度, 其对强度的贡献可表达为[14]:

其中, M为Taylor因子(M=3.06); f2为Y2Ti2O7相在ODS钢中的体积分数; dp为纳米析出相的直径.

图11 雾化合金粉与常规工艺制备的9Cr-ODS钢室温应力-应变曲线

Fig.11 Room temperature stress-strain curves of 9Cr-ODS steels produced by atomized alloys powders and conventional production technology

图12 9Cr-ODS钢室温的实测屈服强度与计算屈服强度的比较

Fig.12 Comparison of the measured yield strength at room temperature with the calculated values (σc, σd, σk—contributions of nano-clusters, Y2Ti2O7 and grain boundary to yield strength, respectively; σm—matrix yield strength)

图12比较了雾化合金粉制备的9Cr-ODS钢的室温测量屈服强度与计算屈服强度. 3个样品的计算屈服强度值均高于实测屈服强度, 这是由于粉末冶金法制备的样品中会存在少量孔隙, 导致屈服强度测量值的下降. 计算结果显示随着球磨时间的延长, 细晶强化对9Cr-ODS钢屈服强度的贡献逐渐增加, 这是晶粒尺寸不断细化所致. 在球磨8和20 h样品中纳米析出相(Y2Ti2O7和富Y-Ti-O纳米团簇)对材料屈服强度的贡献在所有强化机制中是最显著的, 其中非共格的Y2Ti2O7相对强度的贡献高于富Y-Ti-O纳米团簇的贡献.

3 结论

(1) SAXS的实验结果表明, 随着球磨时间的延长9Cr-ODS钢中富Y-Ti-O纳米团簇的尺寸不断减小, 分布密度峰值逐渐升高, 球磨8和20 h的9Cr-ODS钢中富Y-Ti-O纳米团簇的分布密度峰值分别为1.75×1023和2.93×1023 m-3. 延长球磨时间有利于获得尺寸更加细小的富Y-Ti-O纳米析出相; 相对于TEM, SAXS是分析小尺寸(1~5 nm)纳米析出相更为有效的实验手段;

(2) 9Cr-ODS钢中形成了烧绿石结构的Y2Ti2O7相, 其在球磨8 h样品中分布密度峰值最高, 达到1.03×1022 m-3. 大尺寸(超过20 nm)的富Ti, Al和O元素的析出相随着球磨时间的延长尺寸减小, 分布密度逐渐增加, 出现核壳结构;

(3) 延长球磨时间可显著细化晶粒, 提高屈服强度; 在ODS钢中纳米析出相(Y2Ti2O7和富Y-Ti-O纳米团簇)对材料强度的贡献是所有强化机制中最显著的.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号