分享:轧制变形对喷射沉积含Nd镁合金织构及LPSO相的影响

李振亮

摘要

采用喷射沉积技术制备Mg-9Al-3Zn-1Mn-6Ca-2Nd 合金沉积坯, 对其进行挤压预变形和轧制变形(温度T=350 ℃; 道次压下率ε =20%, 25%, 30%). 利用SEM, TEM和XRD研究二次变形对尺寸不对称挤压坯中织构演变及LPSO相形成的影响. 结果表明: 镁合金板坯经350 ℃和道次压下率为20%轧制后, 在(Ca, Nd)Al2结构C15 型Laves 相基体形成24R结构Mg-Nd-Zn型LPSO相; 随着轧制变形程度增大(ε =20%, 25%, 30%)实现了形变织构的随机化, 纳米级C15粒子钉扎位错与亚晶引起的再结晶的共同作用是导致基面织构(0002), 柱面织构{100}<0001>及锥面织构{102}全面启动的主要原因.

高合金化、晶粒细化及织构随机化是改善hcp结构镁合金塑性的主要途径, 而长周期堆垛有序(long period stacking ordered, LPSO)结构对镁合金塑性的影响也是目前研究热点, 并且高合金化、织构随机化、LPSO相三者之间有着密切联系[1~3]. 第一, 加入Nd元素可减小镁合金c/a值、增强晶格对称性、降低合金层错能并可激活非基面滑移系, 而Ca元素可促进形核、细化合金晶粒, 改善合金高温强度与蠕变抗力, 进而改善合金机械性能[2~7]. 第二, 动态再结晶过程和高合金化下弥散分布的纳米级第二相粒子均可细化镁合金基体晶粒, 这些随机化程度高的等轴晶粒都可起到弱化基面织构的作用[3]. 此外, 晶粒细化还有利于<a>位错滑移及<c+a>锥面滑移而促使非基面滑移系启动, 在实现织构随机化的同时来提高镁合金的塑性[8]. 第三, LPSO相作为一种外来增强相可提高镁合金强度、延伸率. 尺寸较大的LPSO相增大了镁合金应变梯度, 形成了大量高密度位错区域, 通过提高再结晶形核率来促进动态再结晶, 且随着LPSO相体积分数的增加基面织构减弱[9~11]. 第四, 不均匀塑性变形方式对材料的影响主要体现在“材料尺寸不均匀性”和“性能不均匀性”两方面, 通过减弱镁合金基面织构来提高其性能[12,13]. 尺寸不对称的镁合金挤压坯(晶粒尺寸5 μm), 其织构组分主要为柱面织构(100)而不是常见基面织构(0002), 即这种尺寸不对称更有利于促使非基面织构启动, 且挤压坯织构类型对后续轧制变形有影响[14]. 目前轧制变形对LPSO相与织构共存条件下尺寸不对称镁合金板材组织及织构演变影响的报道较少[1,6].

本工作以喷射沉积含Nd镁合金挤压坯为实验材料, 重点研究二次变形过程对“尺寸不对称”挤压坯中LPSO相形成及织构演变规律的影响, 为镁合金性能改善提供基础支持.

实验用镁合金化学成分(质量分数, %)为Mg-9Al-3Zn-1Mn-6Ca-2Nd. 合金在Osprey喷射沉积设备上制备成沉积坯, 采用高纯N2为保护气氛和雾化气体, 雾化气压为0.6~0.9 MPa, 沉积距离约700 mm, 当合金熔液温度升高到800 ℃进行喷射形成沉积坯, 然后将沉积坯用8000 kN挤压机进行热挤压, 挤压比为9∶1, 挤压温度为340 ℃, 然后再机械加工成直角梯形板坯, 梯形板坯尺寸为: 上底8 cm, 下底10 cm, 高9.4 cm[14]. 对梯形板坯进行轧制变形, 轧制温度350 ℃, 轧制方向沿0°方向(将轧制方向平行于反挤压方向定义为0°方向), 道次压下率ε分别为20%, 25%和30%, 以梯形板坯上底的中线为对称轴截取宽2 cm长方形区域进行研究[14].

采用QUANTA400型扫描电子显微镜(SEM)和工作电压200 kV的JEM2100型高分辨透射电子显微镜(HRTEM)观察合金组织形貌、分析相成分、确定相结构. TEM样品采用电解双喷法制备, 双喷液为2%高氯酸+无水乙醇(体积分数), 温度为-30 ℃, 电流为16 mA. 双喷后的试样在HRTEM下进行选区电子衍射(SAED)和能谱(EDS)分析. 织构分析采用D8-ADVANCE X射线衍射仪(XRD)进行测试, 测试采用Cu靶, 用纯Mg进行扣背底, 管电压为32 kV, 管电流为26 mA, 测量角度范围为α=2.5°~72.5°(即样品绕横向(TD)转动角度), β为0°~360°(即样品绕法向(ND)转动角度, 以轧向(RD)方向为0°), 测量步长为5°, 用标准纯Mg粉末样作对比获得(0002), (100)和(102)极图.

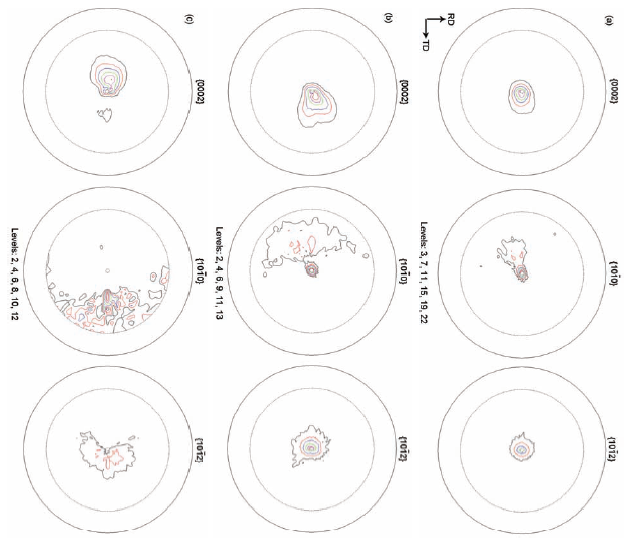

图1是镁合金板材经350 ℃不同变形程度(道次压下率ε=20%, 25%和30%)轧制变形后的极图. 可以看出, 随变形程度增大, 镁合金板材中除存在强的基面织构(0002)外, 还形成了柱面织构(100)和锥面织构(102). 柱面织构{100}<0001>仅存在于ε=20%和25%轧制组织中, 而柱面织构{100}<110>存在于ε=30%的轧制组织中, 可见, 镁合金板坯在轧制变形过程中实现了形变织构的随机化. 当ε=20%时柱面织构(100)极密度水平最高, 为22 (图1a所示), 而基面织构(0002)和锥面织构(102)极密度水平稍低, 当ε=25%和30%时, 基面织构(0002)、柱面织构(100)及锥面织构(102)极密度水平都降低.

图1 喷射沉积镁合金板坯经不同变形程度轧制后的极图

Fig.1 (0002), (100) and (102) pole figures of spray-deposited Mg alloy sheet after different reductions (ε—pass reduction) (a) ε =20% (b) ε =25% (c) ε =30%

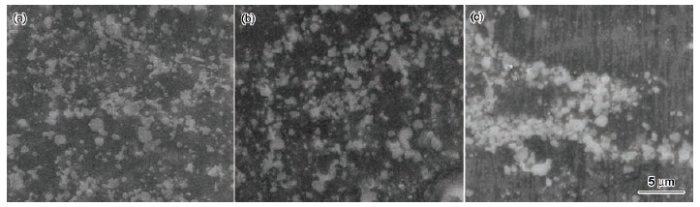

镁合金板坯在350 ℃时经不同变形程度(ε=20%, 25%和30%)轧制变形后的SEM像如图2所示. 从图2可知, 镁基体上分布着尺寸不均匀的白色块状(尺寸约1 μm)和颗粒状(尺寸小于1 μm)第二相粒子, 随变形程度增大白色第二相颗粒更加细小、分布更加弥散, 在局部区域出现“团聚现象”.

图2 喷射沉积镁合金板材经不同变形程度轧制后的SEM像

Fig.2 SEM images of spray-deposited Mg alloy sheet after different reductions at 350 ℃ (a) ε =20% (b) ε =25% (c) ε =30%

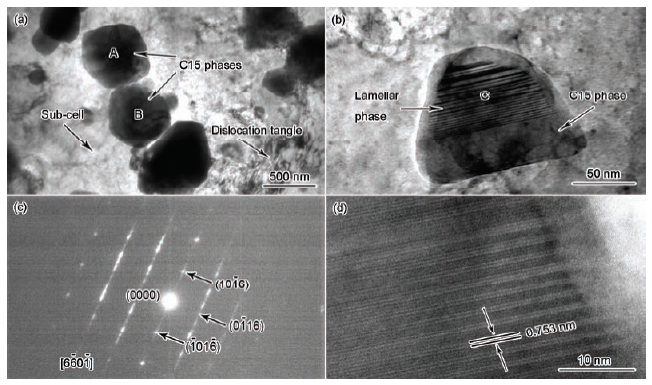

图3为镁合金板材在350 ℃, ε=20%轧制变形后的TEM像及结构分析图. 由图3a可知, 轧制变形后的镁合金组织主要由尺寸为50~500 nm的黑色第二相粒子和亚晶构成, 在细小第二相(约50 nm)周围形成“位错缠结区”. 表1给出了图3a中A和B处的的EDS分析结果. 对比表1可知, A和B 处含有Al, Ca和Nd等元素, Al 原子分数都达到21%以上, B处Al与Ca原子比接近2∶1, 由SAED结果可知, 此第二相为纳米级 “含Nd的Al2Ca 相”粒子, 该粒子可表示为(Ca,Nd)Al2, 即C15型Laves相(图3a), 下文简称C15相[3].

图3 350 ℃和ε =20%变形后镁合金板坯中第二相的TEM像及结构分析

Fig.3 TEM images and structural analysis of secondary phase in Mg alloy after reductions of ε =20% at 350 ℃ (a, b) TEM images of secondary phase in Mg alloy(c) SAED pattern of lamellar secondary phase in

由图3b可见, 在C15相表面有层片状结构形成, 对图3b中C处进行EDS分析, 结果示于表1. 由表可见, C处成分与A和B处成分相比, C处Zn和Nd元素原子分数明显升高, Ca元素含量介于A和B处Ca含量之间, 这说明层片状第二相形成与Zn, Nd和Ca元素含量密切相关. 可见, 轧制变形过程中合金元素扩散对于层片状第二相形成有重要影响[15].

对图3b层片状第二相进行SAED分析(图3c)可知, C15相表面的层片状第二相为纳米级Mg-Nd-Zn型24R结构LPSO相. 图3d为Mg-Nd-Zn型LPSO相的HRTEM像, 其中亮衬度为Zn和Nd等固溶元素, 在纳米级Mg-Nd-Zn型LPSO相中, Zn和Nd等固溶元素周期性富集在2个原子层中(图3d中黑线所示). 由图3a和b可知, Mg-Nd-Zn型LPSO相可在纳米级C15相基体上形成, 呈规则的周期性平行线状分布并贯穿整个C15相. 综上所述, 尺寸不对称的镁合金挤压板坯经过轧制变形后, 其第二相组织主要由C15相(微米级、纳米级)、Mg-Nd-Zn型24R-LPSO相和亚晶组成.

通常, 在塑性变形过程中由于受到基面滑移和锥面拉伸孪晶(102)的影响, 使晶粒c轴平行于轧板法向而形成强的基面织构, 且在轧制过程中基面织构随变形程度增大而增强[16~19]. 由图1可看出, 在二次变形过程中, 随变形程度增大(ε =20%, 25%和30%), 尺寸不对称的镁合金板坯并没有形成单一的基面织构, 而是柱面、锥面织构也全部启动, 从而实现了织构随机化, 并且基面、柱面、锥面织构极密度值随变形程度增大而降低. 镁合金实现织构随机化的主要原因有: (1) 镁合金基体具有细小的基体晶粒(尺寸约5 μm). 当晶粒尺寸小于10 μm时, 镁合金在室温变形条件下, <a>位错也能发生从基面到柱面的交滑移[8]. 本研究中镁合金挤压坯晶粒可达3~5 μm[14], 随轧制变形程度增加晶粒更加细化, 故能形成强的柱面织构, 同时轧制变形过程中<c+a>位错滑移也被激活, 使非基面滑移系启动. (2) Mg基体上分布着细小的第二相粒子. 从图3a可知, 轧制变形时, 细小的C15相钉扎位错, 在它周围由于位错缠结而形成亚晶组织, 这些高密度位错区可成为再结晶形核点, 促进随机化程度高的再结晶等轴晶形成, 进而通过粒子促进形核机制(particle stimulated nucleation, PSN)增大织构的随机性[3]. (3) 添加Nd元素降低镁合金层错能. 镁合金层错能的降低, 使<a>滑移容易启动, 且减小了<c+a>位错核心结构在基面上的延伸量, 能促进锥面滑移, 从而导致合金中存在(102)等非基面软取向[16,20,21]. (4) 纳米级Mg-Nd-Zn型LPSO相能阻碍基面位错运动. 由于LPSO相本质是在镁合金基体形成的“成分有序”的层错有序堆垛, 因此LPSO相的存在本身就会对基面位错滑移起到阻碍作用, 所以LPSO相的形成可减弱基面织构强度, 且基面织构强度随LPSO相体积分数增大而不断减弱[9]. 另外, LPSO相的形成也促进动态再结晶过程, 进而来促进非基面织构的启动[9]. (5) 尺寸不对称轧制工艺有利于非基面织构的启动. 尺寸对称的挤压坯在轧制变形后其织构组分主要是柱面织构[6], 而尺寸不对称的挤压坯在轧制后, 柱面、锥面织构则全部启动, 且基面织构的极密度水平较低(图1). 这是因为如果挤压坯的尺寸不对称, 会导致轧制过程中镁合金畸变能增大, 能促进动态再结晶过程, 进而增大织构的随机性[22~24]. 综上可知, 随变形程度不同, 不对称尺寸的镁合金板坯主要通过改变变形机制来影响织构类型及强弱.

通常LPSO结构包括“成分有序化”和“堆垛层错有序化”2个过程, 它既可以出现在基体中也可以出现在第二相中[25,26], 而本研究中Mg-Nd-Zn型24R结构LPSO相是在第二相(C15型Laves相)中形成的. Laves 相是一种典型的拓扑密堆(TCP) 相, 其特征是具有高对称性、高堆积密度及大配位数, 有六方结构C14, C36 型和fcc结构C15 型共3种形式, 其中C15 型结构稳定性最强, 其原子面的堆垛沿<111>方向, 顺序为ABCABC

根据对表1的分析, LPSO相对Zn, Nd和Ca元素含量很敏感, 这是因为LPSO相的形成与层错密切相关, Nd和Ca元素又是C15相主要形成元素, Nd元素可明显降低层错能, 而低层错能更有利于层错的形成. 镁合金经过尺寸不对称工艺轧制后, 内部存在大量的晶体缺陷(如空位、位错等)且畸变能较大, 有利于空位的形成和迁移, 从而增大了堆垛层错的形成几率. 也就是说, 与尺寸对称轧制相比, 由于尺寸不对称轧制过程增大了镁合金内部能量(如畸变能、形变储存能), 更有利于LPSO相在形核及长大过程中合金元素的扩散, 为LPSO相的形成提供了结构(堆垛层错)、能量及组分条件.

通常LPSO结构的形成有2种可能机制[28,29]: 一种是非平衡热处理过程的位错激活, 另一种是扩散机制. Zhu等[30,31]研究了Mg-Y-Zn合金中18R和14H结构的LPSO相形成过程, 认为通过Shockley不全位错引入层错, 形成ABCA型堆垛块(building block), 通过在ABCA堆垛块间引入固定间隔的Mg原子层, 形成固定周期排列的LPSO结构. 由图3a可知, Mg基体中细小的C15相(大约100 nm)钉扎位错产生位错缠结区, 在缠结区中由于位错塞积而形成亚晶组织. 亚晶组织的来源有2方面, 一是遗传于挤压坯中的亚晶组织, 二是在不对称轧制过程中新形成的亚晶组织. 亚晶组织周围存在大量位错, 通过亚晶周围的Shockley不全位错在C15相附近引入层错, 基体中的Nd和Zn元素通过亚晶组织(由位错胞演变而来)进行短程扩散并隔离层错, 造成堆垛层错有序化, 从而在C15相颗粒边缘形成Zn和Nd元素富集区, 并在Zn和Nd元素富集的无定形区(amorphous core)中Mg-Nd-Zn型LPSO相进行形核. 对Mg-Y-Zn合金的研究[10,15,30~33]表明, LPSO相可在Zn和Y元素富集的晶粒边缘的无定形区形核并通过生长台阶(growth ledge)长大, 逐渐完成ABCA型堆垛块中溶质原子的层间有序化. 由于晶粒边界为诱导位错的最佳源头, 因此LPSO结构的成核与生长受到此种应变的加强与促进[2], 如果C15相附近的无定形区与C15相内部的Nd和Zn元素存在浓度差, 就会最终导致Mg-Nd-Zn型LPSO相在第二相粒子内部“从一边到另一边”的侧向生长. 此外, 当无序固溶体从高温缓冷到某一临界温度以下时, 溶质原子也会发生有序化过程, 形成一种具有长周期有序结构的有序固溶体[28]. 综上可知, Mg-Nd-Zn型LPSO相的形成是位错激活与扩散机制综合作用的结果, 而亚晶组织、纳米级C15相为Mg-Nd-Zn型LPSO相的形成提供了结构和组分来源.

表1

Table 1 EDS analytic results of areas A, B and C in

在C15相中能够形成Mg-Nd-Zn型LPSO相可归结为成分、结构、尺寸效应三者之间的综合作用, 其主要原因如下: (1) C15相是Nd, Zn和Ca等合金元素富集相. LPSO相的形成需要高浓度RE和Zn元素在基体或第二相中固溶, 形成富RE和Zn元素的无定形区, LPSO相在无定形区中形核并长大, 而C15相本身就是Nd和Zn元素富集相, 为LPSO相形成提供形核基底. (2) C15相晶体结构(fcc, 堆垛序为ABCABC

(1) 尺寸不对称镁合金板坯经350 ℃轧制变形后其基面织构(0002), 柱面织构{100}<0001>及锥面织构{102}全部启动, 且基面、柱面、锥面织构的极密度值随轧制变形程度(ε =20%, 25%和30%)增大而降低, 实现了形变织构的随机化. 镁基体中弥散分布的细小C15粒子(50~100 nm)促进动态再结晶过程是促使非基面织构启动的主要原因.

(2) 轧制变形程度为20%时, 镁合金板坯中形成24R结构纳米级Mg-Nd-Zn型LPSO相, 且LPSO相以C15相((Ca, Nd)Al2相)为基底形成, 贯穿整个C15相, 细小的C15相钉扎位错并产生位错缠结区是形成Mg-Nd-Zn型LPSO相的主要原因

, 刘飞

, 刘飞

1 实验方法

2 实验结果

2.1 含Nd镁合金的初始织构及其演化

2.2 含Nd镁合金的组织及其LPSO相

3 分析讨论

3.1 二次变形过程中的镁合金织构随机化

3.2 LPSO相的形成机理

Area

Mass fraction / %

Atomic fraction / %

Mg

Al

Ca

Nd

Zn

Mg

Al

Ca

Nd

Zn

A

38.4

22.9

28.5

7.4

2.8

49.1

26.1

21.9

1.6

1.3

B

57.1

21.0

13.8

5.4

2.7

67.2

21.3

9.4

1.0

1.1

C

40.3

23.6

20.0

8.9

7.2

51.8

27.3

15.6

1.9

3.4

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号