分享:2种N含量不同的690合金中晶界碳化物及晶界Cr贫化研究

中国科学院金属研究所, 沈阳 110016

摘要

针对2种N含量(0.001%和0.03%, 质量分数)的690合金, 采用SEM, TEM并结合EDS分析等手段系统研究了时效处理后合金晶界碳化物和晶界附近的Cr贫化行为, 并定量描述了热处理时间对晶界附近Cr贫化程度的影响. 结果表明, 高N含量合金晶界析出的碳化物之间距离较大, 且碳化物尺寸较小, 随着时效时间延长碳化物逐渐长大. 随着时效时间的延长, 贫Cr区的Cr含量逐渐提高, 高N含量的690合金晶界附近贫Cr区的Cr含量高于低N含量合金, 主要原因是晶粒细化所致.

关键词:

镍基合金Inconel 690 (以下简称690合金)以其优异的抗晶间应力腐蚀开裂性能和良好的力学性能, 成为压水堆核电站中蒸汽发生器管材的热门材料. 碳化物的析出是不锈钢和镍基合金在热处理过程中的一个主要微观特征. 碳化物在晶界上大量析出的温度范围是450~950 ℃. 富Cr碳化物的析出和长大消耗了晶界和附近基体中的Cr, 从而导致了贫Cr区的出现. 晶间碳化物和晶界Cr贫化对不锈钢和镍基合金的耐蚀性能有着重要影响[1~3]. 不锈钢贫Cr区中Cr含量在低于某一临界值后将会显著增加晶间腐蚀开裂(IGA)和晶间应力腐蚀开裂(IGSCC)的敏感性[1,2]. Yu和Yao[4]的实验结果表明, 690合金碳化物/基体界面的平衡Cr含量越高, 其抗IGA和IGSCC的性能越好. Kai等[5]报道了碳化物的析出和长大是正常行为, Cr贫化与热处理的时间、温度和晶粒尺寸有着密切的联系.

N作为一种很重要的间隙元素, 经常被添加到奥氏体不锈钢中. Simmons[6]研究表明, N的添加可以改善奥氏体不锈钢的机械性能和耐蚀性能. N可以有效提高奥氏体不锈钢的屈服强度和拉伸强度, 且不明显降低其韧性. 关于N在304不锈钢敏化动力学中所起到的作用已经有了大量的研究结果: 例如N的添加可以提高晶界附近的Cr含量[7,8]. N除了可以对Cr贫化和碳化物析出起到有益作用外, 还可以提高奥氏体不锈钢抗点蚀和晶间开裂的能力[7~9].

Fuchs和Hayden[10]研究了N在690合金粉末冶金制造中的作用, 结果表明, N含量为0.172% (质量分数, 下同)的690合金具有很高的强度和良好的塑性. Jiang等[11]研究了N含量为0.001%~0.11%的690合金在1355和1370 ℃等温凝固条件下的偏析行为和相析出行为, 结果表明, 在具有较低N含量的690合金中, S的析出相主要是Ti4C2S2和(Cr, Ti)S, 但是在具有较高N含量的690合金中, S主要以(Cr, Ti)S或CrS的形式析出. N含量为0.11%样品中的氮化物被确定为具有fcc结构的(Cr, Ti)N型氮化物. N在镍基合金和600合金中存在偏析行为也已经被证实[12,13]. 本课题组前期工作[14]虽然较为系统地研究了N对690合金室温力学性能的影响, 但含N的690合金中碳化物析出和相关的Cr贫化的研究尚未见报道.

本工作主要研究经715 ℃时效处理后690合金中的碳化物析出和Cr贫化行为, 并定量描述热处理时间对晶界附近Cr贫化程度的影响.

2种N含量的690合金化学成分见表1. 690合金通过真空感应熔炼(VIM)和电渣重熔(ESR)方法制备, 再经过锻造和热轧成为直径为16 mm的棒材. 为了将碳化物溶解到基体中, 对热轧棒材进行1080 ℃, 保温10 min的固溶处理(SA), 然后水冷. 固溶处理后的样品进行715 ℃, 保温1~25 h的时效处理(TT), 空冷, 晶界会析出碳化物.

表1 690合金的化学成分

Table 1 Chemical compositions of the alloy 690(mass fraction / %)

金相样品经研磨、抛光后, 采用10% (体积分数)的草酸溶液电解腐蚀样品, 腐蚀电压为5 V, 腐蚀时间为45~60 s. 利用EX51金相显微镜(OM)观察固溶处理后样品的显微组织. 在OM下连续选取10个视场, 用图像分析软件Image Pro. Plus 6.0统计合金单位面积内690合金的晶粒尺寸分布. 用截线法确定合金的晶粒尺寸. 利用XL-30FEG扫描电镜(SEM)和Tecnai F20透射电镜(TEM)观察晶界析出碳化物的形貌. SEM样品的腐蚀剂采用5%HCl+95%CH3CH2OH (体积分数), 电压为3.5 V, 时间为25~40 s. TEM样品使用双喷电解抛光方式制备, 双喷液为10% (体积分数)高氯酸乙醇溶液, 双喷电压为20 V, 电流为10~20 mA. 晶界附近的Cr贫化使用TEM附带的能谱仪(EDS)进行分析. 取晶界处2个相邻碳化物中间区域作为EDS测量起点, 沿与晶界垂直的方向向晶内延伸. 每个样品至少测量3个晶界位置来确定化学成分.

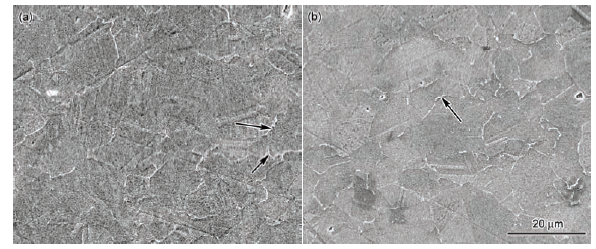

热轧变形过程中存在的应力及大量缺陷有利于热轧棒材在冷却过程中碳化物的析出. 图1给出了2种N含量的热轧棒材碳化物形貌的SEM像. 如图中箭头所示, 碳化物大部分分布在晶界处. 碳化物在镍基合金中的析出温度范围一般是400~950 ℃. C在690合金中的溶解度比较低, 合金在热轧后冷却过程中会析出碳化物.

图1 热轧态含N的690合金中碳化物形貌的SEM像

Fig.1 SEM images of carbides in hot-rolled 10N (a) and 300N (b) alloys where intergranular carbides are indicated with arrows

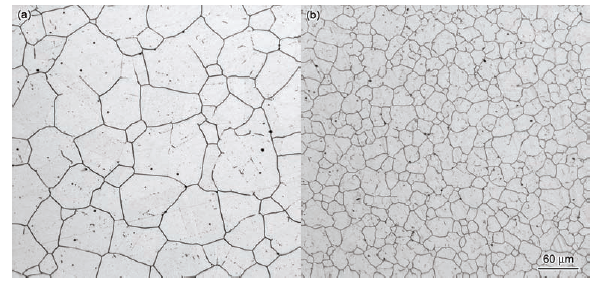

为了保证碳化物充分溶解于合金中, 需要进行固溶处理, 之后进行时效处理会使晶界上均匀析出碳化物. 图2给出了2种N含量合金显微组织的OM像. 可以看出, 2种N含量合金经固溶处理后, 含N量为0.001%样品的平均晶粒尺寸为51.28 μm, 而N含量为0.03%样品的平均晶粒尺寸为24.3 μm. 很明显, N的添加降低了固溶处理过程中晶粒的长大倾向性, 细化了晶粒, 这与N在晶界偏析和氮化物对晶界移动的钉扎作用有直接关系[14].

图2 10N和300N合金固溶(SA)处理后显微组织的OM像

Fig.2 OM images of 10N (a) and 300N (b) alloys solution treated at 1080 ℃ for 10 min (SA)

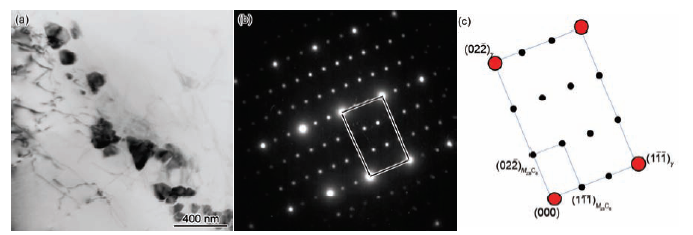

在715 ℃时效处理不同时间后, 在晶界析出不同尺寸和形态的碳化物. 图3a为N含量0.001%的样品经715 ℃时效处理1 h后碳化物形貌的TEM像, 图3b和c分别为γ相基体和碳化物的衍射花样及其标定. 依据衍射图计算, 碳化物的晶格常数a=1.05 nm, 这与Cr23C6 (a=1.06599 nm)符合很好. 可以看出, M23C6具有fcc结构, 与奥氏体基体之间有良好的晶体学取向关系.

图3 10N合金样品经SA处理和715 ℃时效(TT) 1 h后碳化物形貌的TEM像、γ相基体和碳化物电子衍射图及其标定

Fig.3 TEM image of carbides in the 10N alloy after SA and thermally treated at 715 ℃ (TT) for 1 h (a), electron diffraction pattern (b) and corresponding index result (c) of γ matrix and M23C6

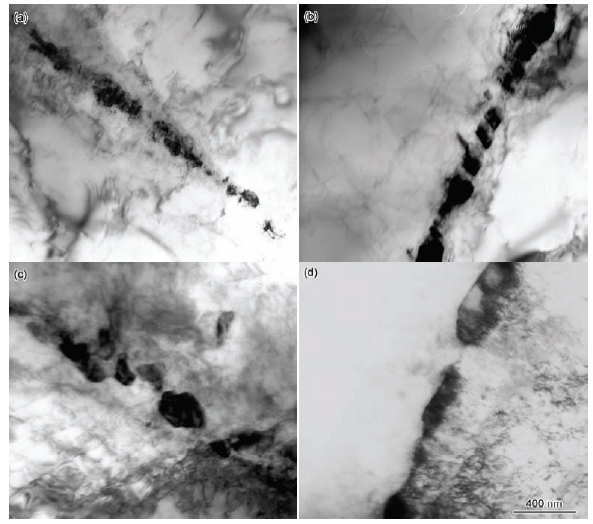

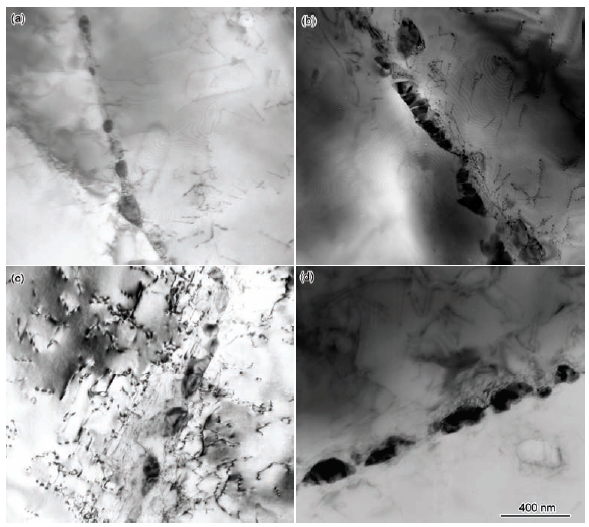

晶界析出的碳化物存在多种形态, 与时效处理时间密切相关. 图4和5给出了2种N含量690合金样品经715 ℃时效处理1, 5, 15和25 h后晶界碳化物(M23C6)的TEM像. 可以看出, 随着时效处理时间的延长, N含量为0.001%的合金样品中晶界M23C6碳化物形态由尺寸较小、半连续分布向较大尺寸、半连续分布转变. 而N含量为0.03%的合金样品, 呈现小尺寸、离散分布向小尺寸、半连续分布转变, 最终演变为大尺寸、半连续分布状态.

图4 10N合金试样经SA和TT处理不同时间后晶界碳化物(M23C6)形貌的TEM像

Fig.4 TEM images of carbides (M23C6) precipitated at grain boundaries of 10N alloy after SA and TT for 1 h (a), 5 h (b), 15 h (c) and 25 h (d)

每个时效处理制度至少观察6个不同的晶界位置来分析晶界碳化物的特征. 表2给出了晶界碳化物特征的统计结果. 可见, 2种N含量合金经过不同时间时效处理后, 碳化物析出形态差异较大. 随着时效处理时间的延长, 2种N含量合金中单位长度晶界上的颗粒密度都降低, 颗粒的间距先减小后增加. 这主要是因为颗粒密度的降低与碳化物的长大有关, 碳化物尺寸越大, 单位长度晶界上碳化物的颗粒数越少, 密度降低. 颗粒间距的变化主要是由于碳化物长大以及粗化初期, 碳化物析出不完全, 消耗的C含量较少, 中间又有新的碳化物析出, 所以间距减小, 随着时效时间的延长, 后期碳化物析出较完全, 碳化物在长大和粗化, 消耗的C含量较多, 中间不会再有碳化物析出, 并且有的会合并, 从而导致碳化物间距增加. 从表2还可以看出, 相同时间时效处理后, 随N含量的增加, 合金晶界碳化物尺寸以及单位长度晶界上碳化物的密度变小, 间距变大. 可见, 添加N确实有抑制690合金中碳化物析出及长大的作用.

表2 析出相的定量分析

Table 2 Quantitative analysis of precipitate characteristics

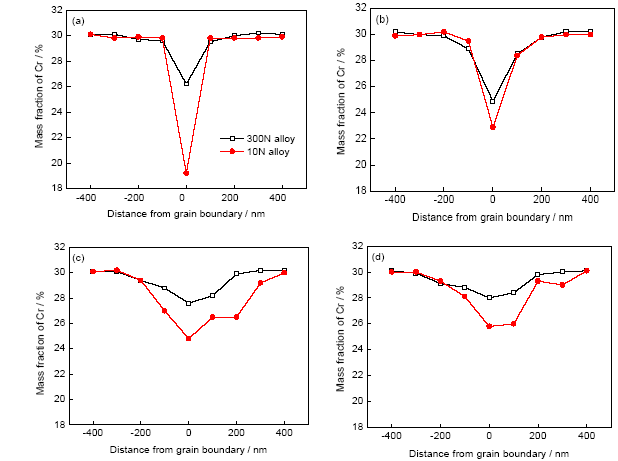

富Cr碳化物的形核和长大降低了奥氏体基体中的C含量, 而且显著影响了在晶界处基体/碳化物界面附近的Cr含量, 形成了Cr的贫化区. 为了测量添加N对晶界贫Cr区的影响, 采用TEM-EDS表征了含N的690合金经SA处理和TT处理不同时间的晶界贫Cr区. 选择2个碳化物之间的晶界处作为第一个测量点, 垂直晶界向晶粒内延伸. 从图6可以看出, 由于晶界上析出了Cr的碳化物, 晶界附近产生了明显的贫Cr区. 10N合金在TT处理1 h后晶界的最低Cr浓度仅为19.2% (质量分数, 下同), TT处理5 h后Cr浓度提高到22.9%, TT处理25 h后晶界Cr浓度提高到25.8%, 晶界的Cr贫化得到改善. 300N合金在TT处理1 h后晶界的Cr浓度为26.2%, 远高于10N合金. TT处理5 h后Cr浓度下降到24.9%, TT处理25 h后晶界Cr浓度提高到28.0%. 随TT处理时间的延长, 2种合金的贫Cr区的宽度都变宽, N的添加明显提高了晶界的最低Cr浓度, 降低晶界附近的Cr贫化行为, 提高合金的抗腐蚀性能. 在奥氏体不锈钢中也有相似的报道[15~17].

图5 300N合金样品经SA和TT处理不同时间后晶界碳化物(M23C6)形貌的TEM像

Fig.5 TEM images of carbides (M23C6) precipitated at grain boundaries of 300N alloy after SA and TT for 1 h (a), 5 h (b), 15 h (c) and 25 h (d)

从图6还可以看出, 在一定的时效处理时间下, 晶界处的最低Cr含量随着N含量的增多而升高, 更接近标准的Cr含量, 更利于减少Cr贫化. 对于含N AISI304不锈钢的研究有类似结果[8,10].

根据Fick扩散第二定律, Cr原子浓度沿晶界垂直的分布可以表示为[18]:

式中, Cx为距晶界x处的Cr浓度, C0为晶界处的Cr浓度, C1为基体中的Cr浓度, D为Cr在基体中的扩散系数, t为TT处理的时间. 从式(1)可以看出, 根据贫Cr曲线可计算出D. 一般认为[18]:

式中, l为贫Cr区的宽度. 由式(2)可以看出, l与

式中, r为碳化物的尺寸, β为Zener经验常数. 由式(3)可知, 当Cr的扩散系数降低的时候也会抑制碳化物长大. 碳化物长大速率的降低, 会减少Cr原子的消耗, 从而提高晶界的Cr浓度[15]. Cr原子扩散系数的降低延缓了M23C6型碳化物的长大[15,19~21].

Sarver等[22]报道了690合金中C溶解度的研究工作, C含量为0.02%~0.022%的690合金的固溶温度与Nagano等[23]报道的一致, 690合金中C的溶解度C可以用以下公式进行计算:

式中, T为固溶温度.

在1080 ℃下进行固溶处理后, C基本被溶解进基体内部, 当冷却到室温时C处于超过饱和状态, 只要给予一定的温度C将会以碳化物的形式析出. 而690合金TT处理后析出的M23C6型碳化物主要为Cr的碳化物, 因此, 其析出的多少直接影响晶界附近Cr贫化区.

晶粒尺寸对晶界Cr贫化的影响可以从2个方面来考虑: 一方面, 小晶粒意味着更短的扩散路径和更快的C消耗. 因此, 经过短时的时效处理后, 晶界附近的Cr含量也更低, 碳化物析出完全后, 在经过相同的时效时间处理后合金小晶粒的晶界附近Cr含量补充得快[5], 进一步减少晶界附近的Cr贫化; 另一方面, 小晶粒拥有更多的晶界面积, 单位长度晶界上可以获得的C要少于大晶粒. 因此, 小晶粒的合金在长时间TT处理时析出的碳化物颗粒比较小, 消耗的Cr也比较少, 利于晶界Cr贫化的减少. 在短时TT处理时, 碳化物长大所消耗的主要是晶界附近的C及Cr原子, 晶界附近的Cr浓度以及碳化物的尺寸基本与晶粒尺寸无关, 也就是说, 短时时效晶粒尺寸的大小并不会影响晶界的Cr含量. 但是, 从图6可以看出, 在TT处理1 h时, N的添加提高了合金中晶界的Cr含量, 降低了合金中碳化物的尺寸. 因此, 仅从N细化晶粒方面来考虑并不完全. N有可能还通过另一种方式来影响合金中碳化物以及晶界的Cr浓度, 这需要进一步研究.

图6 10N和300N合金经SA和TT处理不同时间后晶界Cr浓度曲线

Fig.6 Cr concentration curves of 10N and 300N alloys after SA and TT for 1 h (a), 5 h (b), 15 h (c) and 25 h (d)

随着N含量升高, 经过时效处理的690合金中晶界碳化物尺寸减小, 间距增大. 由于晶粒尺寸的减小, 晶界贫Cr区Cr含量的最小值随着N含量增加而升高. N含量为0.03%的合金在经过15和25 h的时效处理后具有更宽的贫Cr区.

1 实验方法

Alloy

Cr

Fe

C

Al

Ti

N

S

Ni

10N

29.85

10.2

0.022

0.19

0.18

0.001

0.0005

Bal.

300N

29.76

10.0

0.020

0.18

0.19

0.030

0.0006

Bal.

2 实验结果及讨论

2.1 晶界M23C6碳化物的析出行为

Alloy

Treatment

Average density

μm-1

Average length

μm

Average distance between 10 particles / μm

10N

SA+TT, 1 h

7.9

0.082

0.043

SA+TT, 5 h

7.6

0.102

0.023

SA+TT, 15 h

3.8

0.132

0.132

SA+TT, 25 h

2.7

0.174

0.196

300N

SA+TT, 1 h

6.8

0.068

0.079

SA+TT, 5 h

6.1

0.090

0.074

SA+TT, 15 h

3.0

0.108

0.223

SA+TT, 25 h

2.4

0.152

0.265

2.2 晶界Cr贫化行为

2.3 晶粒尺寸对Cr贫化的影响

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号