分享:定向凝固Al-Y合金组织演化规律及小平面相生长*I. Al-15%Y过共晶合金组织演化规律

骆良顺

摘要

对Al-15%Y (质量分数)过共晶合金在1~100 μm/s的抽拉速率下进行定向凝固实验, 研究抽拉速率对组织演化及Al3Y相生长规律的影响. 结果表明, 铸态Al-15%Y合金主要由Al3Y先析出相和Al3Y/Al共晶体组成. 在定向凝固过程中, 当抽拉速率为1 μm/s时, Al3Y相为不规则形状且边界清晰, 为小平面的生长特性. 随着抽拉速率的增加, Al3Y相的形貌逐渐转变为拉长的六棱柱形态, 其中少量的Al3Y相具有中空形貌. 当抽拉速率为10和20 μm/s时, Al3Y相按粗大的六棱柱形态生长. 进一步增加抽拉速率至100 μm/s时, 组织中出现“十”字形貌的Al3Y相, 为2个六棱柱垂直交叉结构, 类似枝晶的生长形式. 在抽拉速率增加的过程中, 固/液界面前沿逐渐出现领先相, 且凝固速率越大, 领先距离越长.

关键词:

晶体按结晶形貌可以分为小平面相和非小平面相[1]. 其中, 小平面相凝固时通常呈现宏观平滑的固/液界面, 固/液两相截然分开, 固相表面为完整的原子密排面. 在强制生长系统中(如定向凝固条件下), 合金凝固组织中出现小平面是一种比较普遍的现象, 这主要是因为晶体本身的生长行为存在明显的各向异性[2,3]. 金属间化合物相往往体现典型的小平面特征, 具有良好的物理和机械性能, 比如高熔点、高硬度、高抗氧化性以及良好的抗腐蚀性能, 在合金中可以发挥增强相的作用[4~6]. 在很多商业应用的铝合金中, 都会利用合金中析出的金属间化合物相来提高合金的综合力学性能, 例如Al-Cu合金中的Al2Cu相[7~9]、Al-Ni合金中的Al3Ni相[10]、Al-Mn合金中的Al6Mn相[11,12]等,这些化合物相的尺寸、形貌、体积分数等对合金的性能有较大的影响.

小平面相的生长形貌呈多样性, 例如在Al-Si合金中, 初生Si存在多种形貌, 包括八面体的等轴形貌、球状形貌、板状形貌等[13]. 多种形貌的形成不仅由晶体结构决定, 还与生长过程中的外部条件有关, 如生长速率、熔体中杂质等. Kang等[14]在对Al-Mn合金的定向凝固实验中发现, 金属间化合物Al6Mn在较高的凝固速率下生长, 其形态由有尖锐棱角的小平面形态转变为空心棱柱, 随着冷却速率进一步增大, 转变为发达的枝晶形貌. 高卡等[7]对过共晶Al-Cu合金定向凝固发现, 在恒速10 μm/s时, 随着凝固距离的逐渐增加, 初生Al2Cu相枝晶由规则棱面V型转变为非棱面形貌, 在抽拉距离为80 cm附近时消失. 当定向凝固速率由 10 μm/s减速至2 μm/s时, 初生 Al2Cu相枝晶由规则棱面 V型变为非棱面长条状形貌而后消失, 其体积分数先增大后减少. 可见, 凝固条件对金属间化合物相生长的影响极为显著. 随着凝固条件的改变, 小平面相也有可能向非小平面相的生长方式转变[15~17].

目前, 在Al-Cu, Al-Ni, Al-Mn, Al-Si, Al-Mg-Si等合金体系中, 金属间化合物相的生长行为的研究都有一定的进展. Y作为铝合金常见的一种微合金化元素, 对合金的凝固组织和力学性能具有重要的影响[18,19], 但关于Al-Y合金中Al3Y和Al2Y小平面相生长以及Al-Y合金的凝固行为尚未见报道. 本工作以过共晶Al-15%Y (质量分数, 下同)合金为主要研究对象, 通过对其进行不同参数的定向凝固实验, 探索了Al-Y合金定向凝固过程中组织演化规律以及Al3Y化合物相的生长行为.

实验采用纯度分别为99.99%和99.96% (质量分数)的Al和Y为原料, 在真空感应熔炼炉中熔炼, 待金属完全熔化后保温 30 min, 将其浇入金属铸型中, 得到Al-15%Y合金铸锭. 荧光光谱成分分析显示合金实际成分为Al-14.85%Y, 符合实验要求. 从铸锭上, 线切割出若干直径3 mm, 长100 mm的圆棒, 用砂纸将外部氧化皮打磨干净, 通过超声波振动将其清洗干净, 吹干后放置用以定向凝固实验.

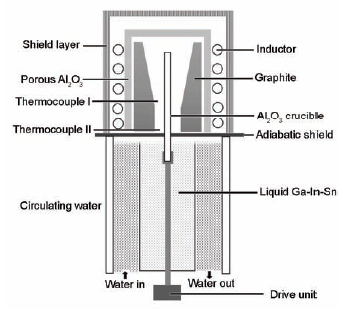

采用高真空Bridgman定向凝固炉进行定向凝固实验, 定向凝固装置示意图如图1所示. 将预先打磨和清洗过的定向凝固试样装入直径为4 mm的刚玉管中, 将其与接头连接后固定在抽拉杆上. 对其进行预抽拉, 使刚玉管末端浸入Ga-In-Sn液态金属界面下10 mm处, 保留原始铸态组织. 将试样加热至1200 ℃后, 保温30 min. 选取不同的抽拉速率(V=1, 3, 5, 10, 20, 100 μm/s)抽拉30 mm后快速淬火, 保留固/液界面.

图1 定向凝固装置示意图

Fig.1 Schematic of the Bridgman solidification furnace used in the present work

采用电火花线切割, 沿定向凝固试样的纵截面切开, 用牙托粉和牙托水将其镶嵌固定以便于磨抛. 用砂纸打磨抛光后, 采用GX-71型金相显微镜(OM)观察纵向截面凝固组织的演化. 采用Quanta 200FEG型扫描电子显微镜(SEM)电子背散射模式(BSE)观察铸态合金微观组织. 为了观察定向凝固试样中金属间化合物的形貌, 采用20%NaOH (质量分数)溶液对试样的纵截面和特定位置的横截面进行深腐蚀, 采用SEM二次电子模式(SE)观察金属间化合物相三维形貌.

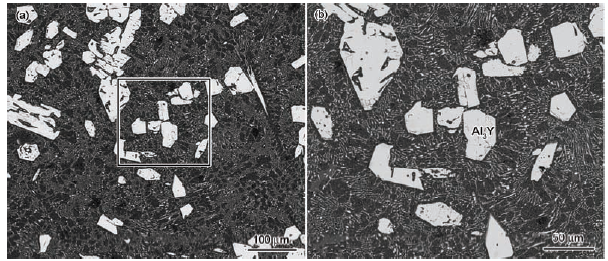

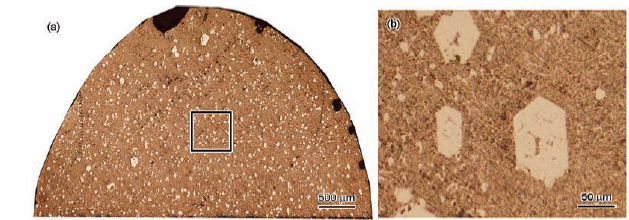

根据Al-Y二元合金相图[20], 对于Al-15%Y二元过共晶合金, 在平衡凝固条件下, 温度下降到Al3Y的液相线以下时, 首先从液相中析出初生相Al3Y. 当温度到达共晶平台温度639 ℃时, 剩余的液相发生共晶反应L→Al+Al3Y, 得到共晶组织(Al+Al3Y). 图2为铸态Al-15%Y二元合金显微组织的SEM-BSE像. 可见, Al-15%Y合金铸态组织主要由Al3Y和α-Al组成. 其中白色块体相为Al3Y, 呈多边形形状, 具有清晰的边界和棱角, 体现明显的小平面生长行为; 黑色区域为Al3Y和Al组成的共晶体.

图2 Al-15%Y过共晶合金铸态组织的SEM-BSE像

Fig.2 Low (a) and locally high (b) magnified SEM-BSE images of as-cast Al-15%Y hypereutectic alloy

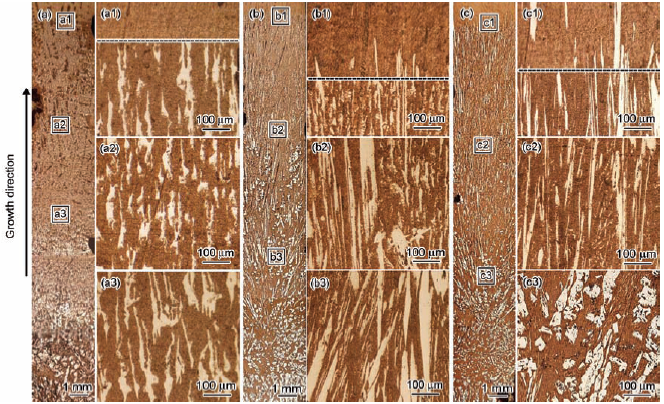

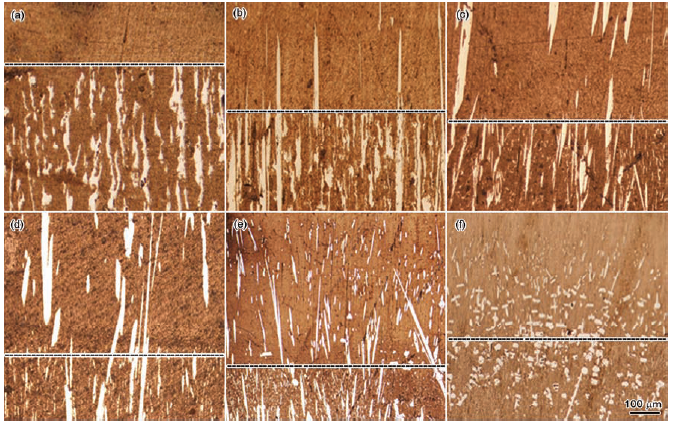

图3为Al-15%Y过共晶合金在较低抽拉速率下定向凝固纵截面微观组织形貌的OM像. 与铸态合金相组成相同, 白色相为Al3Y, 深色部分为(Al+Al3Y)共晶组织. 从图3a中可以看出, 当抽拉速率为1 μm/s时, Al3Y的生长形貌呈长条形状, 且向上延伸具有分叉结构. 随着凝固距离的增加, 试样中组织细化, Al3Y的尺寸略有减小, 部分Al3Y上方分叉结构合并, 使得Al3Y呈内部中空形貌. 整体来看, Al3Y为不规则形状, 但相的边界清晰, 表现出小平面相的生长特征. 在固/液界面处可以看出, 在抽拉速率为1 μm/s时, 冷却速率很慢, 界面有足够的时间趋于平稳, 类似于平衡凝固条件, 固/液界面平整清晰, 无领先相.

图3 较低抽拉速率下定向凝固Al-15%Y过共晶合金纵截面微观组织的OM像

Fig.3 Low (a~c) and locally high (a1~a3, b1~b3, c1~c3) magnified OM images show the microstructure evolutions of directionally solidified Al-15%Y hypereutectic alloy at pulling rates V=1 μm/s (a, a1~a3), V=3 μm/s (b, b1~b3), V=5 μm/s (c, c1~c3) under temperature gradient G=20 K/mm (Dash lines in Figs.3a1, b1, c1 indicate solid/liquid interfaces)

当抽拉速率增加至3 μm/s时, 如图3b所示, Al3Y的形态发生了很大变化, 由上端分叉的不规则形状转变为极细的长条状. 随着凝固距离的增加, Al3Y逐渐拉长, 尺寸变细, 分布更加密集, 整体呈拉长的条形, 上端分叉结构以及空心结构明显减少. 在淬火固/液界面处, 出现少量Al3Y相超出固/液界面的现象. Al3Y成为领先相, 表现为小平面的界面形貌. 在抽拉速率为5 μm/s时, 如图3c所示, 组织中分叉结构完全消失, Al3Y全部变为拉长的板条形状. 从图3c2可以看出, 拉长的Al3Y呈拉长的六边形, 因此, Al3Y以六棱柱的形式生长. 在固/液界面处, 也表现出了明显与低抽拉速率时完全不同的界面, 数量更多的Al3Y超出固/液界面成为领先相, 是典型的小平面形貌.

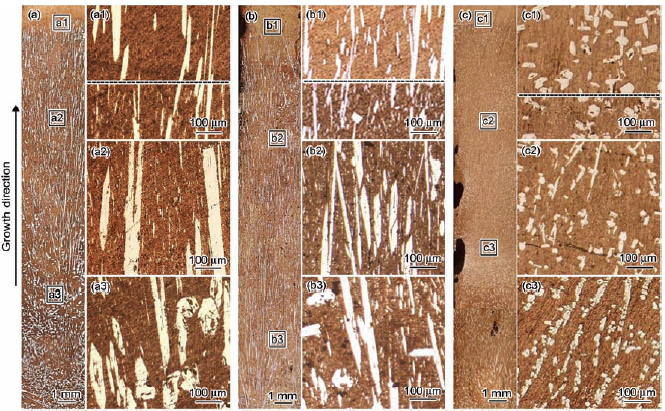

图4为Al-15%Y过共晶合金在较高抽拉速率下定向凝固纵截面微观组织形貌的OM像. 从图4a和b可观察到, 抽拉速率增加至10以及20 μm/s时, 纵截面组织与抽拉速率为5 μm/s的组织相似, 但Al3Y的尺寸略有增大. 在固/液界面处, 也呈现Al3Y相超出固/液界面成为领先相的现象, 且比低抽拉速率时领先更多. 当抽拉速率进一步增加至100 μm/s时, 定向凝固组织与低抽拉速率下的组织比较发生了明显变化, 如图4c所示. 由于抽拉速率较大, Al3Y来不及长大, 形态上由抽拉速率低时的长条状变成弥散的小块, 凝固组织细化, Al3Y相尺寸明显减小. 在较低抽拉速率下, Al3Y相生长方向与温度梯度方向一致, 而在100 μm/s的抽拉速率下, 随着凝固距离的延长, 整体组织杂乱无序, 弥散分布. 从局部放大像可以看出, Al3Y相呈“十”字形状排列, 生长过程中有向两侧生长的倾向, 即有向枝晶形貌转变的趋势, 但边缘清晰且有棱角, 还是表现为小平面相特征.

图4 较高抽拉速率下定向凝固Al-15%Y过共晶合金的纵截面微观组织的OM像

Fig.4 Low (a~c) and locally high (a1~a3, b1~b3, c1~c3) magnified OM images show the microstructure evolutions of directionally solidified Al-15%Y hypereutectic alloy at V=10 μm/s (a, a1~a3), V=20 μm/s (b, b1~b3), V=100 μm/s (c, c1~c3) under G= 20 K/mm (Dash lines in Figs.4a1, b1, c1 indicate solid/liquid interfaces)

图5为抽拉速率为20 μm/s的定向凝固试样横截面组织的OM像. 从图5b可以看出, Al3Y相横截面呈六边形, 进一步说明定向凝固组织中Al3Y相以六棱柱的形式生长, 且部分相中心依然有中空结构.

图5 定向凝固Al-15%Y过共晶合金横截面微观组织的OM像

Fig.5 Low (a) and locally high (b) magnified OM images of transverse sections of Al-15%Y hypereutectic alloy at V=20 μm/s and G=20 K/mm

图6为Al-15%Y过共晶合金在不同抽拉速率下的固/液界面形貌的OM像. 可以看出, 抽拉速率为1 μm/s的定向凝固组织中的固/液界面平整, 无领先相出现. 随着抽拉速率的增加, 固/液界面处有Al3Y领先析出, 界面由平界面转变为领先相界面, 而且抽拉速率越快, Al3Y相超出界面的距离越长. 根据经典凝固理论, 若试样生长速度极低, 固/液界面前沿的液相处于成分过冷的状态, 则晶体以平界面的方式生长. 相反, 固/液界面将会失稳, 以胞状或枝晶状生长. 固/液界面成分过冷判据可由下式表示[21,22]:

式中, GL为固/液界面处温度梯度;

需要满足:

在本工作中, 温度梯度为20 K/mm时, Al3Y相以平界面生长的临界凝固速率约为1 μm/s. 从实验结果也可看出, 当抽拉速率为1 μm/s时, Al3Y相以平界面方式生长, 无领先相. 当抽拉速率高于此临界速率时, Al3Y相将会以胞状或类似枝晶方式生长.

图6 不同抽拉速率下定向凝固Al-15%Y合金固/液界面形貌的OM像

Fig.6 OM images of the solid/liquid interfaces in directionally solidified Al-15%Y hypereutectic alloy at V=1 μm/s (a), V=3 μm/s (b), V=5 μm/s (c), V=10 μm/s (d), V=20 μm/s (e) and V=100 μm/s (f) under G=20 K/mm (Dash lines indicate solid/liquid interfaces)

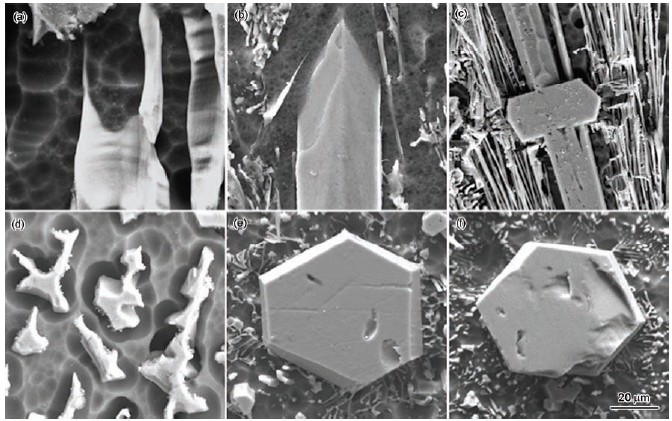

图7为抽拉速率为1, 20和100 μm/s时定向凝固Al-15%Y过共晶合金初生相Al3Y纵截面和横截面形貌的SEM像. 从图7a和d可以看出, 抽拉速率为1 μm/s的定向凝固组织中Al3Y呈现为上端分叉结构, Al3Y从横截面观察为无规则形状. 从图7b和e可以看出, 20 μm/s的抽拉速率下, Al3Y在横截面上呈六边形, 且能清晰地观察到棱角, 这与之前对Al3Y以六棱柱方式生长的猜测相符合. 随着抽拉速率进一步增加至100 μm/s, 从图7c可以看出, Al3Y的形貌已从六棱柱形貌转变为“十”字形状, 且Al3Y竖直方向上为拉长棱柱形, 与凝固方向一致. 图7f中的横截面形貌表明, Al3Y相竖直方向上还是以六棱柱方式生长. 与低抽拉速率不同的是, 垂直于长条棱柱, 有短棱柱从两侧横向向外生长, 从图7c可以看到, 横向的棱柱截面也为六边形, 这表明在抽拉速率为100 μm/s的定向凝固过程中, Al3Y的生长是垂直的2个六棱柱交叉生长的, 类似枝晶形成过程, 但有清晰的边界和生长台阶, 是典型的小平面相生长方式. 因此, 在抽拉速率为100 μm/s时, Al3Y相为有枝晶倾向的小平面方式生长.

图7 定向凝固Al-15%Y过共晶合金初生相Al3Y纵截面和横截面形貌的SEM像

Fig.7 Longitudinal (a~c) and transverse (d~f) SEM images of Al3Y in directionally solidified Al-15%Y hypereutectic alloy at V=1 μm/s (a, d), V=20 μm/s (b, e) and 100 μm/s (c, f) under G=20 K/mm

一般认为, 影响晶体生长形貌的主要因素有: 晶体结构、热力学性质、生长动力学性质以及熔体中热量和溶质传递. 在平衡凝固条件下, 后2个因素可以忽略, 晶体生长形貌主要由前2个因素决定. 而在非平衡凝固的条件下, 热流和溶质分布不均衡, 促使晶体产生多样的形貌, 因此后2个因素对晶体形貌起主要作用[24,25]. 当物质呈现小平面生长时, 液相原子向固相表面附着需要较大的驱动力, 即在其生长界面处存在较大的界面动力学过冷度. 金属间化合物的生长方式与Jackson因子α密切相关, α表达式如下[26,27]:

式中,

(1) 在抽拉速率为1 μm/s 的Al-15%Y过共晶合金定向凝固组织中, Al3Y相上端具有分叉结构, 小部分Al3Y相呈内部中空形貌. 整体来看, Al3Y相为不规则形状, 但相的边界清晰, 表现出小平面相的生长特征. 随着抽拉速率增大至3和5 μm/s, Al3Y相的形貌转变为拉长的较细的六棱柱形状, 少量Al3Y相还具有中空形貌.

(2) 当抽拉速率为10和20 μm/s时, Al3Y相完全按较为粗大的六棱柱形式生长. 当抽拉速率增加至100 μm/s后, 组织中出现了“十”字形貌的Al3Y相, 为2个六棱柱垂直交叉结构, 类似枝晶的生长方式, 但还是以小平面相的方式生长.

(3) 在抽拉速率为V=1 μm/s 的定向凝固组织中, 固/液界面平整清晰, 无领先相. 随着抽拉速率的增大, 固/液界面逐渐出现领先相, 且抽拉速率越大, 领先距离越长.

, 刘桐

, 刘桐

1 实验方法

2 实验结果与讨论

2.1 Al-15%Y共晶合金铸态组织

2.2 定向凝固宏观组织演化规律

2.3 定向凝固固/液界面形貌演化

2.4 Al3Y化合物相形貌演变

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号