分享:基于蠕变损伤的定向凝固DZ125合金恢复热处理研究

北京科技大学新金属材料国家重点实验室, 北京 100083

摘要

以涡轮叶片用DZ125合金为研究对象, 通过蠕变中断实验模拟涡轮叶片的服役损伤, 并分别在1230, 1240和1250 ℃进行恢复热处理, 随后再次进行与恢复热处理前相同条件下的蠕变中断实验, 对比研究了恢复热处理对DZ125合金蠕变退化组织与性能的影响. 结果表明, DZ125合金在980 ℃, 207 MPa条件下经蠕变中断实验与恢复热处理后, 引发再结晶的临界应变量介于3.5%~10.0%之间. 1230 ℃固溶热处理部分消除了合金在1.0%蠕变过程中形成的粗大γ'相, 导致其经2次时效处理后的基体组织中γ'相大小不均匀, 从而部分恢复其原有性能. 固溶温度进一步提高至1240~1250 ℃, 不仅消除了粗大γ'相而且显著降低了残余共晶γ'相含量, 并在时效处理后获得均匀组织. 因此, 恢复热处理的效果得到显著提高, 达到甚至超过原有性能.

关键词:

涡轮叶片是航空发动机的关键部件之一, 通常服役于高温、高压的复杂环境下, 并且承受着高温燃气的腐蚀和冲刷, 服役环境复杂苛刻[1]. 因此, 在服役过程中, 涡轮叶片不可避免地发生组织和性能的退化, 甚至失效. 据统计, 涡轮工作叶片的失效占航空发动机总故障的40%以上[2,3]. 为此, 需要定期更换或翻修涡轮叶片. 但是, 随着先进高温合金涡轮叶片的广泛应用, 生产工艺的复杂化和高成本难熔元素的加入使得高温合金的生产成本越来越高[4]. 因此, 人们越来越重视通过翻修处理恢复涡轮叶片的性能.

恢复热处理是叶片翻修过程中的关键步骤, 是指能够完全或部分恢复已服役叶片组织和性能的热处理工艺[5]. 恢复热处理的研究最早出现于20世纪60年代, Davies等[6]通过简单热处理使处于蠕变第三阶段早期的Nimonic 80A合金的蠕变性能得以完全恢复. 随着研究的深入, 为了恢复复杂合金的组织和性能, 恢复热处理发展为固溶处理加时效处理[7]. 随后, 为了解决蠕变孔洞的消除问题, 热等静压(HIP)技术被引入到恢复热处理中[8]. 文献[9]报道了X750和U500涡轮部件的恢复热处理. 随后, IN700, IN738和U520合金叶片的恢复热处理工艺相继被开发[10]. 截至2009年, 国外已开发了近40种高温合金叶片的恢复热处理工艺[4]. 这些高温合金叶片多为变形高温合金和等轴晶铸造高温合金. 2012年, Rettberg等[11]报道了GTD444定向凝固高温合金和Rene N5单晶高温合金恢复热处理研究的初步进展, 但目前对定向凝固高温合金的研究报道仍然非常有限. 造成这一现象的原因可能来自2个方面: 一方面, 国外由于技术保密等原因并未公开最新的进展; 另一方面, 恢复热处理后的再结晶问题限制了定向凝固高温合金恢复热处理的发展. 再结晶在定向凝固高温合金中重新引入对高温性能有害的横向晶界, 从而严重影响其高温性能[4].

在以往关于恢复热处理的研究中, 多通过将合金试样蠕变至不同应变(蠕变中断实验)模拟叶片的服役损伤; 经过某恢复热处理后, 研究其晶粒尺寸、γ'相和碳化物等显微组织的变化[12]及其蠕变性能的变化. 其中, 蠕变性能的变化主要以蠕变断裂总寿命为性能判据[12,13]. 该判据可定量表征恢复热处理的效果, 但是也存在局限性. 其原因在于: (1) 为了获得合金的蠕变断裂寿命, 需进行大量蠕变实验并取其蠕变断裂寿命的平均值, 工作量非常大; (2) 铸造高温合金由于铸造疏松及组织不均匀等原因, 其性能通常具有很大的分散性, 从而增加评估恢复热处理效果的难度; (3) 合金在实际服役中通常不会服役至蠕变第三阶段, 故蠕变断裂寿命与实际情况不符. 因此, 需要探索新的方法真实地反映恢复热处理的效果, 并能降低工作量.

目前, 随着定向凝固高温合金越来越多地被用于制造涡轮叶片等热端部件, 展开对其恢复热处理的研究具有重要的工程应用意义. DZ125合金是国内综合性能最好的第一代定向凝固高温合金之一[14], 已服役于航空发动机. 为此, 本研究选用该合金为研究对象, 通过蠕变中断实验模拟涡轮叶片的服役损伤并对经恢复热处理工艺后的DZ125合金进行再结晶、γ /γ'残余共晶、γ'相和碳化物等组织的表征及蠕变性能测试, 研究不同固溶温度的恢复热处理对DZ125合金退化组织与性能恢复的影响, 并分析其影响机理, 为未来DZ125涡轮叶片恢复热处理制度的制订和其它定向凝固高温合金恢复热处理的研究提供参考.

1 实验方法

实验用定向凝固DZ125合金的名义成分(质量分数, %)为[14]: Co 10.00, Cr 8.90, Al 5.10, Ti 0.95, Ta 3.80, W 7.00, Mo 2.00, Hf 1.50, C 0.095, B 0.015, Ni余量. 合金试棒直径16 mm, 长170 mm, 由中航集团北京航空材料研究院制备, 并经过1180 ℃, 2 h, 1230 ℃, 3 h, 空冷, 1100 ℃, 4 h, 空冷, 870 ℃, 20 h, 空冷.

为了减小合金蠕变性能的分散性, 蠕变试样统一从合金棒晶粒生长良好的一端加工成直径5 mm, 长25 mm的蠕变棒状试样. 蠕变实验在RDJ-50机械式蠕变持久试验机上进行, 测试条件为980 ℃, 207 MPa. 为了研究恢复热处理对DZ125合金蠕变性能的影响, 对试样进行1%蠕变中断实验; 经恢复热处理后再次对同一个试样进行1%蠕变中断实验, 并分析2次的蠕变行为以验证恢复热处理的效果. 本工作研究了1.0%, 3.5%及10.0%蠕变中断实验后试样的组织形貌以及恢复热处理工艺对引发再结晶的影响. 3种恢复热处理工艺为: 在1230, 1240和1250 ℃分别进行保温3, 3和2 h固溶处理, 随后空冷; 然后均经过1100 ℃, 4 h和870 ℃, 20 h 2次时效处理, 随后空冷. 上述3种恢复热处理工艺分别定义为RHT-1, RHT-2和RHT-3. 其中, RHT-1为DZ125合金的标准热处理工艺. 用于研究恢复热处理后的显微组织样品取自蠕变中断实验试样的标距段, 并加工成多个直径5 mm, 长4 mm的样品. 为了防止样品在恢复热处理过程中发生氧化, 所用样品均封入石英管并在抽真空后充Ar气.

将样品在HCl∶H2O2∶H2O=2∶1∶2 (体积比)溶液中化学浸蚀6~10 s观察再结晶; 以H3PO4∶HNO3∶H2SO4=3∶10∶12 (体积比)溶液为电解液, 在3.0 V电压下浸蚀3~4 s观察γ'相. 分别采用AXIO Imager A2m型光学显微镜(OM)和SUPRA 55型场发射扫描电子显微镜(SEM)的二次电子模式进行低倍和高倍组织形貌观察. 由于DZ125合金枝晶间部位的γ'相大小分布不均匀, 为了保证测量数据的有效性和可靠性, 基体组织的观察部位统一针对一次枝晶干的中心部位.

通过人工计点法测量γ /γ'残余共晶及横截面的枝晶干γ'相的体积分数. 由于γ /γ'残余共晶(包括γ基体和γ'相)在金相照片中表现为一个区域, 经恢复热处理后其区域边界难以准确界定. 为此, 本工作对残余共晶中γ'相的体积分数进行统计分析. γ'相的等效边长由Image-Pro Plus软件测量获得的γ'相面积开平方得到. 描述γ'相的筏排化程度Ω[15]为:

(1)

式中, PL表示指定方向上单位长度的直线段与筏排状γ'相的交点数目, “∥”和“⊥”分别表示平行和垂直于筏排化方向; Ω的数值范围为0~1. 当Ω为0时, 代表未筏排化的立方状的γ'相组织; 当Ω为1时, 代表理想的筏排化组织, 即筏排状γ'相既不中断也不交叉. Ω值越接近1, 表示筏排化程度越高. 上述参量的数值均为至少5张相关照片测量结果的平均值.

2 实验结果

2.1 原始组织

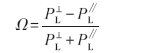

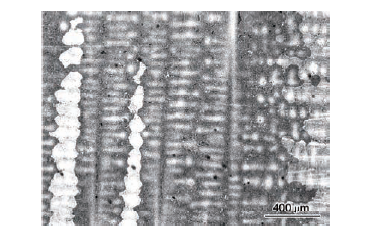

图1为经过标准热处理后DZ125合金枝晶干部位的γ /γ'基体的微观组织. 由图可见, 合金中存在规则立方状的一次γ'相, 且分布均匀, 等效边长约为486 nm, 体积分数约为68%. 同时, 在γ通道中还存在细小的颗粒状的二次γ'相.

图1 经过标准热处理后DZ125合金枝晶干部位的γ /γ'基体显微组织

Fig.1 Microstructure of γ /γ' matrix in dendrite core of DZ125 superalloy after standard heat treatment

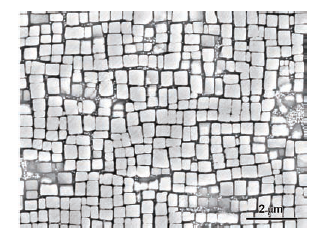

图2 DZ125合金在980 ℃, 207 MPa条件下蠕变至不同应变的应变-时间和应变速率-时间曲线

Fig.2 Creep curves of DZ125 superalloy crept to different strains under 980 ℃ and 207 MPa(a) strain vs time (b) strain rate vs time

DZ125合金经过标准热处理后组织中存在MC, M6C和M23C6 3种类型碳化物. 其中, MC型碳化物可分为初生和次生2种. 初生MC型碳化物分为富Ta和Hf的MC(1)及富Hf和Ta的MC(2)型碳化物, 它们是凝固过程中形成的大块状的碳化物, 主要分布在枝晶间和晶界. 次生富Hf的MC(2)型碳化物是热处理过程中形成的小粒状碳化物, 主要分布于共晶周围. M6C型碳化物在时效过程中形成, 以粒状形态分布于MC(1)型碳化物的周围、枝晶间和晶界. M23C6型碳化物主要在870 ℃时效过程中析出, 呈小粒状分布于晶界, 其含量是3种碳化物中最少的. 需要指出的是, 经过不同应变的蠕变中断实验以及恢复热处理后的碳化物与经标准热处理后的碳化物相比无明显变化. 因此, 在后续的实验结果中主要报道γ'相的组织演变.

2.2 蠕变中断后的组织

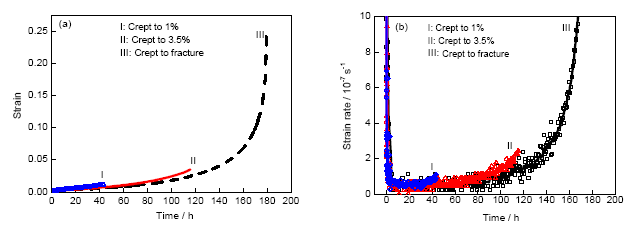

图2a和b分别为DZ125合金在980 ℃, 207 MPa条件下蠕变中断和断裂实验的应变-时间曲线和应变速率-时间曲线. 由图可见, DZ125合金在980 ℃, 207 MPa条件下的蠕变断裂寿命为179 h, 对应应变量为24.8%; 1.0%和3.5%蠕变中断实验的时间分别为43和115 h. 由图2可见, 合金在蠕变第二、三阶段过渡区所对应的应变量约为1%. 研究[6,16]表明, 在蠕变第三阶段, 合金容易产生表面裂纹或大量的蠕变孔洞, 为O原子向内部扩散提供便捷通道, 从而使其内表面被氧化而无法通过恢复热处理消除, 因而在蠕变第二阶段后期或第三阶段初期进行恢复热处理的效果最好[8,13]. 因此, 在1.0%蠕变中断后进行恢复热处理. 图3为DZ125合金在980 ℃, 207 MPa条件下经过1.0和3.5%蠕变中断实验后的枝晶干处横截面和纵截面的显微组织. DZ125合金经1.0%蠕变中断后, 其横截面枝晶干γ'相发生部分粗化连接, 但仍存在部分未连接的γ'相, 如图3a所示. 图3b显示其纵截面枝晶干γ'相已发生筏排化, 且筏排化方向垂直于加载方向. DZ125合金经3.5%蠕变中断后, 其横截面枝晶干γ'相几乎完全粗化连接, 未连接的γ'相大量减少, 如图3c所示. 图3d显示, 其纵截面枝晶干γ'相形貌与图3b相似. 经统计, DZ125合金经1.0%和3.5%蠕变中断后, γ'相体积分数均约为68%, 接近原始状态; Ω分别为0.37和0.55, γ'相厚度分别为417和387 nm, γ通道宽度分别为205和265 nm.

图3 DZ125合金在980 ℃, 207 MPa条件下蠕变至1%和3.5%后枝晶干处横截面和纵截面的显微组织

Fig.3 Cross (a, c) and longitudinal (b, d) sectional microstructures in the dendrite core of DZ125 superalloy after interrupted creep tests at strains of 1.0% (a, b) and 3.5% (c, d) under 980 ℃ and 207 MPa

2.3 恢复热处理后的组织

图4为DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变后经RHT-1工艺热处理后的OM像. 由图可见, 其晶粒呈柱状排列, 没有发生再结晶. 1%蠕变中断试样分别经RHT-2和RHT-3工艺热处理后的金相组织与之相似. 此外, 合金经过3.5%和10.0%蠕变并经1240 ℃, 3 h固溶热处理后, 3.5%蠕变对应的试样没有发现再结晶, 而10.0%蠕变对应的试样中存在孪晶及无序分布的晶粒, 发生了明显的再结晶, 如图5所示.

图4 DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变并经RHT-1工艺热处理后的OM像

Fig.4 OM image of DZ125 superalloy after interrupted creep test at 1.0% strain under 980 ℃, 207 MPa and then rejuvenated by RHT-1 process (RHT-1: 1230 ℃, 3 h, A.C., 1100 ℃, 4 h, A.C., 870 ℃, 20 h, A.C.; A.C.: air cooling)

图5 DZ125合金在980 ℃, 207 MPa条件下经3.5%和10.0%蠕变并经1240 ℃, 3 h热处理后的OM像

Fig.5 OM images of DZ125 superalloy after interrupted creep test at strains of 3.5% (a) and 10.0% (b) under 980 ℃, 207 MPa and then heat treatment at 1240 ℃ for 3 h

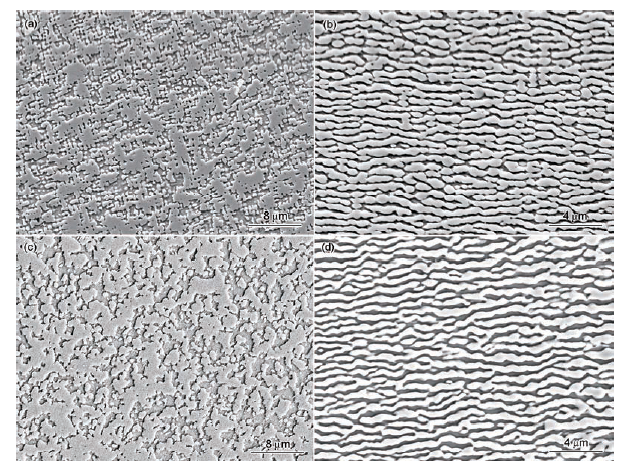

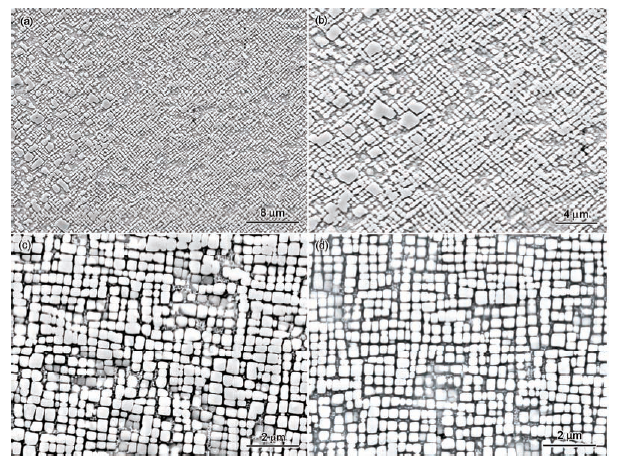

图6为DZ125合金在980 ℃, 207 MPa下经过1.0%蠕变中断实验再分别经RHT-1, RHT-2和RHT-3工艺恢复热处理后的枝晶干横截面显微组织. 经RHT-1工艺热处理后, 除立方状的一次γ'相和γ通道中细小颗粒状的二次γ'相外, 合金的枝晶干部位还存在大量的等效边长约1 μm的粗大立方状γ'相, 如图6a和b所示. 经RHT-2和RHT-3工艺热处理后的DZ125合金具有相似的组织, 枝晶干一次γ'相尺寸细小且分布均匀, 等效边长约为351 nm, 体积分数约为68%, 接近原始状态, 如图6c和d所示.

图6 DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变中断实验再经RHT-1, RHT-2和RHT-3 3种工艺恢复热处理后的枝晶干处横截面显微组织

Fig.6 Cross-sectional microstructures in the dendrite core of DZ125 superalloy after interrupted creep test at strain of 1.0% under 980 ℃, 207 MPa followed by rejuvenation heat treatments of RHT-1 (a, b), RHT-2 (c) and RHT-3 (d) (RHT-2: 1240 ℃, 3 h, A.C., 1100 ℃, 4 h, A.C., 870 ℃, 20 h, A.C.; RHT-3: 1250 ℃, 2 h, A.C., 1100 ℃, 4 h, A.C., 870 ℃, 20 h, A.C.)

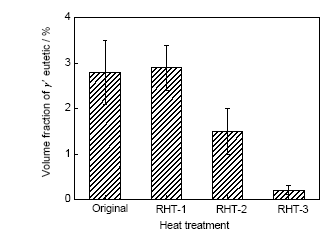

图7为DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变中断实验再经3种工艺恢复热处理后的残余共晶中γ'相含量. 由图可见, DZ125合金经RHT-1工艺热处理后, 残余共晶中γ'相含量与标准热处理后的组织相比基本保持不变; 随着固溶温度的升高, 残余共晶中γ'相含量显著下降. DZ125合金经RHT-3工艺热处理后, 残余共晶中γ'相基本消失.

图7 DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变中断实验再经3种工艺恢复热处理后的残余共晶γ'含量

Fig.7 Volume fraction of γ' eutectic in DZ125 superalloy after interrupted creep test at strain of 1.0% under 980 ℃, 207 MPa followed by three rejuvenation heat treatments

2.4 恢复热处理后的组织与性能

对DZ125合金进行1.0%蠕变中断实验, 经恢复热处理后对同一个试样再次进行1.0%蠕变中断实验. 通过比较同一个试样前后2次的蠕变行为及蠕变中断后的枝晶干γ'相形貌, 验证恢复热处理的效果. 表1为经恢复热处理前后的4个DZ125合金试样在980 ℃, 207 MPa条件下的1.0%蠕变中断实验数据. 该表显示, 经标准热处理后的4个试样再经1.0%蠕变所需时间介于27~43 h之间, 说明同一批次合金加工成的蠕变试样在同一蠕变条件下的数据仍具有明显的离散型. 在此基础上, 未经过恢复热处理的试样No.1再次经过蠕变中断实验, 其1.0%蠕变所需时间为27 h, 第2次与第1次1.0%蠕变所需时间比T2/T1为0.628; 而分别经过RHT-1和RHT-2工艺热处理后的试样(No.2~4)再次进行1.0%蠕变所需时间分别为33, 31和37 h. 其中, 在RHT-2工艺条件下, 做了2次实验以验证其数据的可重复性. 其相应的T2/T1分别为0.868, 1.148和1.370. 相关蠕变曲线表明, No.1试样再次进行1.0%蠕变中断实验的蠕变速率随时间延长而缓慢增大; 而No.2~4试样再次进行1.0%蠕变中断实验的蠕变速率随时间延长先减小后保持不变, 表现为蠕变第一、二阶段的行为.

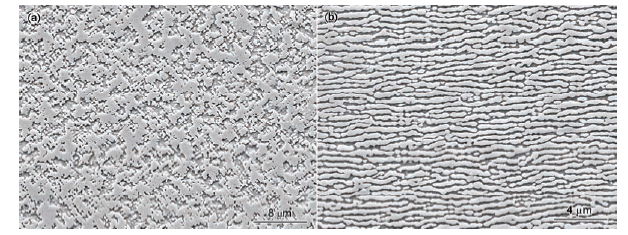

图8 DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变中断实验再经RHT-2工艺热处理再经1.0%蠕变中断实验后的枝晶干处横截面和纵截面显微组织

Fig.8 Cross (a) and longitudinal (b) sectional microstructures of dendrite core of DZ125 superalloy after interrupted creep test at strain of 1.0% strain under 980 ℃, 207 MPa followed by RHT-2 process and retested to strain of 1.0%

图8为DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变中断实验再经RHT-2工艺热处理后, 再次经过1.0%蠕变中断实验后的枝晶干处横截面和纵截面的显微组织. 图8a显示, 枝晶干处横截面γ'相体积分数约为66%, γ'相发生部分粗化连接, 但仍存在部分未粗化连接的γ'相. 在纵截面上, 枝晶干γ'相发生筏排化, Ω=0.54, γ'相厚度约为301 nm, γ通道宽度约为167 nm, 如图8b所示.

3 分析讨论

3.1 恢复热处理工艺制度的设计与选择

恢复热处理的关键在于选择合适的恢复热处理工艺与在蠕变的哪一阶段进行恢复热处理. 其中, 前者是后者的研究基础, 而后者能够把前者的效果最大化. 合金的标准热处理通常是为了使合金组织均匀化并进行初始强化以获得优良的性能, 而合金的恢复热处理则是为了恢复服役部件的原始组织和性能, 二者的目的有所差异. 因此, 恢复热处理的工艺参数不宜直接沿用合金的标准热处理的工艺参数[4]. 本工作恢复热处理工艺的研究主要针对合适的固溶处理温度的选择, 所设计的3种恢复热处理工艺主要基于以下几个考虑因素: (1) 恢复热处理的固溶温度通常应高于γ'相的固溶温度, 使服役中粗化长大的γ'相溶解到γ基体中. 同时, 应尽可能避免初熔的发生[12,17]; (2) DZ125合金γ'相的固溶温度约为1230 ℃[18], 合金的初熔温度约为1230~1240 ℃[19,20]. 但是, 经标准热处理后, 由于消除了大部分的Ni5Hf相, 从而抑制了合金在固溶处理时初熔的发生, 合金的初熔温度得以提高[18]. 此外, 蠕变过程中的热力耦合作用促进了合金成分的进一步均匀化, 从而可能进一步提高合金的初熔温度. 但是, DZ125合金可进行恢复热处理的温度区间仍然非常小; (3) 研究[21~23]表明, 对含Hf定向凝固合金DZ22, Mar-M200+Hf和DZ125合金在固溶温度1260 ℃使全部的γ /γ'共晶固溶, 即使保留体积分数小于0.5%的初熔, 仍能获得最高的高温持久强度; (4) 恢复热处理中的时效处理工艺一般沿用合金的标准热处理的工艺参数[12,19].

表1 经恢复热处理工艺前后的DZ125合金在980 ℃, 207 MPa条件下的1.0%蠕变中断实验数据

Table 1 Experimental results of interrupted creep tests at strain of 1.0% under 980 ℃, 207 MPa for DZ125 superalloy before and after rejuvenation heat treatments

| Before rejuvenation | After rejuvenation | T2/T1 | |||||

|---|---|---|---|---|---|---|---|

| Sample | Time to 1.0% | Minimum | Rejuvenation | Time to 1.0% | Minimum strain | ||

| strain T1 | strain rate V1 | heat treatment | strain T2 | rate V2 | |||

| h | 10-8 s-1 | h | 10-8 s-1 | ||||

| No.1 | 43 | 4.7 | - | 27 | 7.5 | 0.628 | |

| No.2 | 38 | 5.6 | RHT-1 | 33 | 6.5 | 0.868 | |

| No.3 | 27 | 7.1 | RHT-2 | 31 | 7.0 | 1.148 | |

| No.4 | 27 | 7.4 | RHT-2 | 37 | 5.4 | 1.370 | |

最终, 综合考虑恢复热处理的原理与DZ125合金的实际情况, 设计了3种不同固溶处理温度的恢复热处理工艺, 即RHT-1, RHT-2和RHT-3.

3.2 恢复热处理对退化组织的影响

3.2.1 恢复热处理对980 ℃, 207 MPa蠕变组织再结晶的影响 高温下, 晶界强度低于晶内强度, 成为合金的薄弱环节. 定向凝固高温合金通过消除横向晶界而获得了优异的高温性能, 因而被广泛应用于制造涡轮叶片等热端部件[5]. 但是, 铸造涡轮叶片经吹砂、喷丸等表面处理后, 再次热处理或高温下服役后有可能产生表面再结晶. 与之类似, 涡轮叶片在服役过程中将不可避免地发生蠕变等塑性变形, 在随后的恢复热处理过程中可能发生再结晶. 再结晶会重新在定向凝固高温合金中引入对高温性能有害的横向晶界, 从而严重降低其高温性能. 研究[24]发现, 随着再结晶区域所占面积分数的增加, 合金的高温持久性能线性下降. 因此, 定向凝固高温合金的恢复热处理工艺需要首先避免再结晶的发生.

对1.0%, 3.5%和10.0%蠕变中断后的DZ125试样经1240 ℃, 3 h固溶热处理并空冷之后的研究表明, 1.0%和3.5%蠕变对应的试样没有发现再结晶(图5a), 而10.0%蠕变对应的试样中存在孪晶及无序分布的晶粒, 即发生了一定程度的完全再结晶, 表明在蠕变条件与恢复热处理工艺下, 存在引发再结晶的临界应变量, 且该应变量介于3.5%~10.0%之间, 与Koizumi等[25]对某单晶高温合金恢复热处理的研究结果相似. 当形变量高于该临界值时, 合金获得足够的形变储存能从而克服各种阻力发生再结晶. 需要指出的是, 蠕变试样发生再结晶的临界应变量与蠕变的温度和应力有关, 实际涡轮叶片各部位的温度和应力分布不同, 经过恢复热处理后是否发生再结晶还有待于进一步系统研究.

3.2.2 恢复热处理工艺对γ /γ'基体组织的影响 γ'相是镍基高温合金的主要强化相, 其强化效果不仅取决于体积分数, 同时还取决于γ'相的形貌、尺寸和分布[26]. 研究[27]发现, 在γ'相体积分数一定的情况下, 均匀、细小的γ'相有利于获得最优的蠕变性能.

DZ125合金在蠕变过程中γ'相发生了粗化、连接与筏排化(图3), 经1230 ℃固溶处理后, 粗大的γ'相大部分回溶入γ基体, 未完全溶解的粗大γ'相较时效处理后形成的一次γ'相在尺寸上存在明显的差异, 从而导致基体组织的不均匀(图6b), 其主要原因在于1.0%蠕变中断后粗大γ'相颗粒的尺寸约为标准热处理后γ'相颗粒尺寸的3~5倍(图1和图3a), 其在1230 ℃固溶温度下完全回溶所需时间远大于铸态合金标准热处理时所需时间. 因此, RHT-1工艺热处理无法完全消除粗大γ'相从而获得均匀尺寸的γ'相组织.

相较于RHT-1恢复热处理工艺, 1240和1250 ℃固溶处理能够完全消除1.0%蠕变后的粗大γ'相, 从而在2次时效处理后获得尺寸细小且分布均匀的一次γ'相(图6c和d), 使其组织恢复至原始状态. 需要指出的是, 恢复热处理后的γ'相的尺寸相较于标准热处理后的γ'相尺寸有所减小, 这可能是由于恢复热处理的冷却速率相较于经过标准热处理后试样的冷却速率略快导致的. DZ125合金在980 ℃, 207 MPa条件下经过1.0%蠕变中断实验再经RHT-2工艺热处理后, 再次经过1.0%蠕变中断实验后的枝晶干处的横截面和纵截面组织(图8)接近合金1%蠕变中断后的组织(图3a和b).

3.2.3 恢复热处理工艺对残余共晶中γ'相含量的影响 γ /γ'共晶在DZ125合金铸态组织中的体积分数约为10%, 经标准热处理后下降至6%左右[14]. γ /γ'共晶含量的降低有利于提高合金的高温性能, 一方面, γ /γ'共晶含量的降低意味着均匀、细小的γ'相的含量增加, 从而提高合金性能; 另一方面, γ /γ'共晶与γ基体的界面易发生位错塞积, 进而成为蠕变孔洞和裂纹的萌生源. 因此, 铸造高温合金通常在使用前进行固溶处理, 使粗大的γ'相和γ/γ’共晶充分回溶, 并在之后的冷却和时效过程中重新析出均匀、细小的γ'相.

本工作研究表明, 1230 ℃固溶处理后无法消除残余共晶中γ'相; 随着固溶温度的升高, 残余共晶中γ'相含量明显下降(图7). 蠕变损伤的DZ125合金经RHT-3工艺热处理后, 残余共晶中γ'相基本消除.

综上所述, RHT-1工艺热处理仅能部分恢复DZ125合金的退化组织, 而RHT-2和RHT-3工艺热处理能够完全恢复DZ125合金的退化组织, 在降低γ /γ'残余共晶含量方面效果更佳.

3.3 恢复热处理对损伤性能的影响

在以往的恢复热处理研究中, 常用蠕变断裂总寿命作为性能恢复程度的衡量标准[12,13]. 但如前文所述存在一定的局限性, 为此, 本工作以同一个试样恢复热处理前后产生相同蠕变应变量(1.0%)的蠕变行为的差异作为性能的衡量标准[28]. 该衡量标准针对同一个试样, 排除了铸造过程导致的分散性, 降低了工作量; 同时, 2次蠕变中断实验所需时间的比值能够真实地反映恢复热处理的效果. 此外, 涡轮叶片在服役过程中通常关注的是其蠕变第一、二阶段的性能, 本工作以980 ℃, 207 MPa条件下蠕变第二阶段末期所对应的应变量1.0%为蠕变中断条件, 更接近叶片的真实服役情况.

DZ125合金经1.0%蠕变中断后, 其γ'相发生了粗化、连接与筏排化(图3a和b), 从而导致其性能发生衰减. 在未经过恢复热处理的情况下, No.1试样在原有退化组织的基础上再进行第2次1.0%蠕变中断实验所需时间与第1次所需时间比T2/T1为0.628. No.2试样经过RHT-1工艺热处理后, 其组织得到一定程度的恢复(图6a和b). 尽管γ /γ'基体组织存在不均匀性, 但其T2/T1 (0.868)较No.1试样有明显提高, 说明恢复热处理有效. 在此基础上, 提高固溶温度消除粗大的γ'相并在2次时效处理之后获得尺寸细小且分布均匀的一次γ'相(图6c), 从而使RHT-2工艺热处理的恢复效果得到了进一步提高. 同时, RHT-2工艺热处理明显降低了试样中残余共晶的含量(图7), 使合金的高温性能甚至超过原有性能, T2/T1大于1. 经RHT-2工艺后的No.3和No.4试样的T2/T1均大于1, 表明实验结果具有很好的可重复性. 综上所述, RHT-1工艺热处理仅能部分恢复DZ125合金的损伤性能, RHT-2工艺热处理不仅恢复了基体组织, 还显著消除γ /γ'残余共晶, 从而能达到甚至超过DZ125合金的原有性能, 且该结果具有可重复性.

对服役叶片进行恢复热处理是延长叶片使用寿命、降低运转成本的重要措施之一. 对于定向凝固和单晶涡轮叶片而言, 恢复热处理容易引发服役叶片的再结晶, 从而显著降低叶片性能. 因此, 再结晶问题应作为服役叶片经恢复热处理后最重要的考核指标. 本研究优选出了DZ125合金的恢复热处理工艺, 并初步探索了合金在980 ℃, 207 MPa条件下蠕变并恢复热处理后避免发生再结晶的变形量. 但是, 鉴于涡轮叶片服役条件的复杂性, 要避免服役叶片经恢复热处理工艺后发生再结晶仍面临许多困难, 主要是叶片服役时各部位的温度和应力变化很大, 而在不同温度和应力条件下蠕变试样经恢复热处理工艺后发生再结晶的倾向相差很大[29]. 为了使研究结果用于服役叶片, 尚需根据叶片的叶身最高温区和榫头区服役时的温度和应力条件, 应用本研究方法与结果进一步扩大和深入研究.

4 结论

(1) DZ125合金经980 ℃, 207 MPa蠕变应变达3.5%再经恢复热处理后不会发生再结晶, 引发再结晶的临界应变量介于3.5%~10.0%之间.

(2) 经过标准热处理后的DZ125合金在980 ℃, 207 MPa条件下1.0%蠕变后, 其γ'相显著粗化并筏排化, 从而导致性能的衰减. 再次经过1230 ℃固溶热处理(标准热处理)后不能完全消除蠕变过程中产生的粗大γ'相, 并且无法消除残余共晶, 其组织不均匀性导致其恢复效果有限.

(3) 固溶温度进一步提高至1240~1250 ℃可完全消除在980 ℃, 207 MPa条件下1.0%蠕变形成的粗大的γ'相, 在时效处理后获得与初始组织相似的均匀、细小的γ'相组织, 并且使残余共晶含量明显降低, 从而使恢复热处理的效果得到进一步提高, 达到或超过原有性能.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号