分享:铸造镍基高温合金中初生MC碳化物的退化过程和机理

中国科学院金属研究所, 沈阳 110016

摘要

采用OM, SEM和TEM及其HAADF模式下的元素面扫描, 研究了一种铸造镍基高温合金长期时效期间初生MC碳化物的分解反应过程、形式及机理.结果表明, 在长期时效过程中, 初生MC分解反应分为3个阶段: MC+γ→ M6C + γ′, MC+γ→M6C + M23C6+γ′和MC+γ →M6C + M23C6+η.HAADF模式下对分解区域进行元素面扫描, 浓度梯度显示初生MC分解实际上是元素在初生MC和γ基体之间的互扩散交流过程, 分解产物中的C主要来源于初生MC, Ni, Al和Cr来源于γ基体, 而Ti, W和Mo不仅源于γ基体也源于初生MC. 合金具有较高的Ti+Nb+Ta+Hf原子分数和(Ti+Nb+Ta+Hf)/Al原子比是初生MC分解过程中析出η相的必要条件, 而其析出的数量与初生MC的分解程度有关, 分解程度越高, 析出数量越大.

关键词:

初生MC碳化物是铸造镍基高温合金中的重要组成相, 在合金凝固完成50%~80%时, C元素与Ti, Nb, Ta, Hf等元素结合, 在枝晶间区域形成初生MC [1~3], 其形貌、尺寸、数量、分布、成分及生长机理等由合金的凝固工艺及化学成分决定[4~7], 并对合金的力学性能产生重要影响[8~10].

在长期服役期间, 初生MC不稳定, 随着时效温度的提高或时效时间的延长会发生一系列的分解反应[11]. 研究[12~19]给出了几种常见合金中初生MC的分解形式随时效温度或时间的变化情况, 在不同合金中, 初生MC一般会分解为二次碳化物M23C6或M6C, 有时也会分解为α-(W, Mo)相, 同时在相邻分解区域形成γ′相或η相. 初生MC的分解反应与合金成分以及长期时效条件密切相关[15].

初生MC分解会对合金的微观组织和力学性能产生显著影响. 初生MC分解区域分解产物较多, 界面能较高, 有利于裂纹的形成和扩展[15]. 其分解产物M23C6或M6C消耗基体中的W, Mo和Cr元素, 抑制有害相拓扑密堆(TCP)相的析出[20], 同时二次碳化物的产生可以阻碍位错运动, 强化基体[21]; 另外, 初生MC分解, 导致晶界粗化, 晶界碳化物为半连续状, 可以有效阻碍晶界滑移, 强化晶界, 而当晶界碳化物连接为膜状时, 晶界呈脆性, 利于裂纹形成和扩展[22]. 然而, 初生MC的分解机制至今并不是很清楚, 研究人员[11,15,19]根据初生MC周围的分解产物及其出现的次序讨论了其分解机制, 认为MC分解实际上是元素扩散过程, 但未出示直接证据. 本工作采用透射电镜(TEM)观察, 在高角环形暗场(HAADF)像模式下对初生MC分解区域进行了元素面扫描, 根据元素浓度梯度对初生MC的分解机制进行了详细研究, 并讨论了其对合金微观组织及力学性能的影响.

1 实验方法

实验合金采用25 kg真空感应炉熔炼制备, 然后重熔浇注成试棒, 其化学成分(质量分数, %)为: C 0.1, Cr 15.39, Al 1.82, Ti 3.49, Nb 0.10, W 4.94, Mo 3.58, Fe 14.8, Ni余量. 试棒经标准热处理1110 ℃, 4.5 h, 空冷+750 ℃, 10.5 h, 空冷后, 在850 ℃下分别时效500, 1000, 3000, 6000和10000 h.

试样的微观组织观察在GX51型光学显微镜(OM)、JSM 6340型场发射扫描电镜(SEM)和Tecnai G2 F20型TEM上进行. SEM像包括二次电子像和背散射电子(BSE) 像. 为了观察析出相的二维形貌, 对试样进行化学腐蚀, 腐蚀剂为4 g CuSO4+10 mL HCl+20 mL H2O. 相鉴定采用TEM选区电子衍射(SAED)和能谱(EDS)相结合的方式进行. TEM样品采用双喷电解减薄工艺制备, 双喷液为10%HClO4+ 90%C2H5OH (体积分数). TEM观察在HAADF像模式下进行, 采用1610型电子探针(EPMA)元素面扫描对初生MC碳化物分解区域元素浓度梯度进行采集.

初生MC面积分数采用Image Pro. Plus6.0软件进行统计, 结果至少为20张图片的平均值. 具体方法是: 将所要统计的颗粒在绘图软件Photoshop中选出, 涂为黑色, 而将不需要的信息覆盖, 然后利用金相分析软件, 计算出所选颗粒的尺寸和面积分数.

2 结果与分析

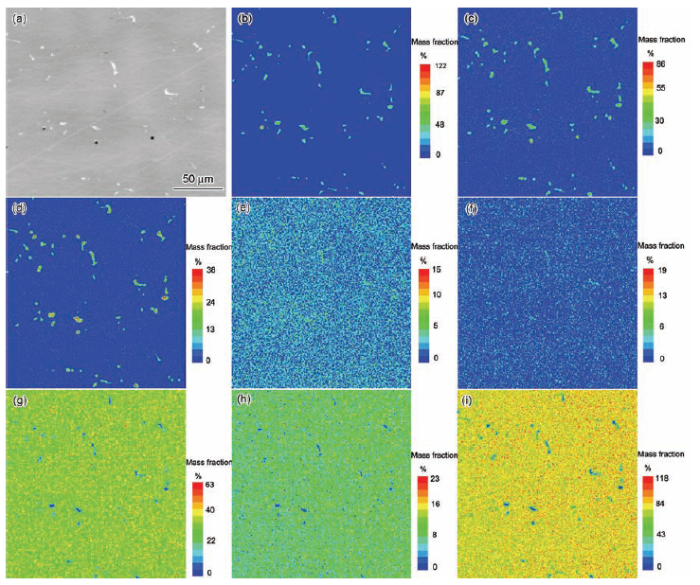

2.1 热处理态初生MC

标准热处理后, 实验合金主要组成相包括γ基体、γ′相、初生MC碳化物以及晶界碳化物[23]. 初生MC形成于凝固中后期, 主要分布在枝晶间区域和晶界上, 如图1a所示, 呈不规则块状, 面积分数约为1.2%. EPMA元素面扫描显示初生MC中C, Ti, Nb, W和Mo元素含量相对于基体要高, 而Cr, Al和Ni元素相对缺乏(图1b~i). 在本合金中, Nb和Ti是初生MC的主要形成元素, 同时还含有W和Mo元素等. 一般来说, WC和MoC碳化物是不稳定化合物, 但是在C-Ti-W的三元相图中显示(Ti, W)C型碳化物比TiC具有更高的熔点, 更加稳定[24].

图1 热处理态合金中初生MC碳化物的SEM像和EPMA分析

Fig.1 SEM image of primary MC carbide in alloy after heat treatment (a) and EPMA analysis of C (b), Ti (c), Nb (d), Mo (e), W (f), Cr (g), Al (h) and Ni (i)

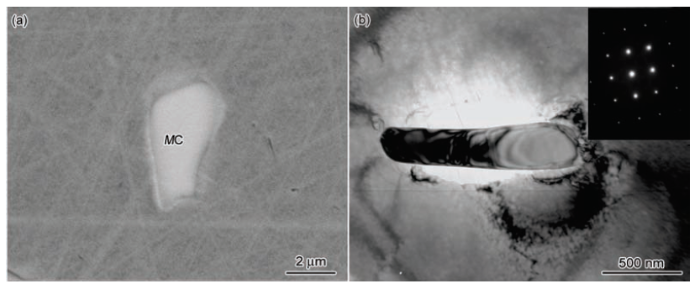

文献[16,17,25~27]表明, 经过热处理后, 一些合金中初生MC发生了一定程度的分解, 例如M693和K465合金在经过固溶处理(1210 ℃, 4 h)及DD98单晶合金经过热处理(1300 ℃, 4 h, 空冷+1305 ℃, 4 h, 空冷+1310 ℃, 4 h, 空冷+1080 ℃, 4 h, 空冷+870 ℃, 24 h, 空冷)后, 初生MC都发生了形式为MC+ γ→ M6C+ γ′的分解反应. 然而, 本合金中的初生MC经热处理后仍然呈较好的完整性, 没有发生分解, 如图2所示, 说明初生MC的热稳定性与合金成分以及热处理制度密切相关.

图2 热处理态合金中初生MC碳化物的SEM和TEM像

Fig.2 SEM (a) and TEM (b) images of primary MC carbide in alloy after heat treatment (Inset in

2.2 长期时效期间初生MC的退化

在850 ℃时效1000 h后, 合金中初生MC发生了轻微分解. 由图3a可见, 在初生MC周围出现了一层γ'相和一些白色颗粒相, EDS分析显示白色颗粒相富含W和Mo (表1). TEM像和HAADF像清楚可见分解反应区各相衬度(图3b和c), SAED谱确认白色颗粒相为M6C碳化物. 因此, 此阶段初生MC发生的分解反应可概括为MC+γ→ M6C+γ'.

表1 初生MC分解区域中各相的化学成分

Table 1 Chemical compositions of phases in primary MC degeneration area (mass fraction / %)

| Phase | Cr | Fe | Ni | Mo | W | Al | Ti | Nb |

|---|---|---|---|---|---|---|---|---|

| MC | 2.6 | - | 5.0 | 13.6 | 31.1 | - | 43.0 | 4.7 |

| γ' | 9.9 | 11.7 | 67.1 | 0.9 | 2.0 | 2.4 | 6.1 | - |

| M6C | 12.7 | 10.0 | 15.1 | 24.4 | 37.8 | - | - | - |

| M23C6 | 68.7 | 3.2 | 5.0 | 10.6 | 12.6 | - | - | - |

| η | 4.5 | 2.7 | 68.5 | 1.5 | 1.0 | 3.9 | 17.0 | 0.9 |

图3 850 ℃时效1000 h合金中初生MC分解的BSE像、TEM像、HAADF像和M6C的EDS分析

Fig.3 BSE (a), TEM (b) and HAADF (c) images of primary MC carbide degeneration in alloy after thermally exposed at 850 ℃ for 1000 h and EDS analysis of M6C carbide (d) (Inset in

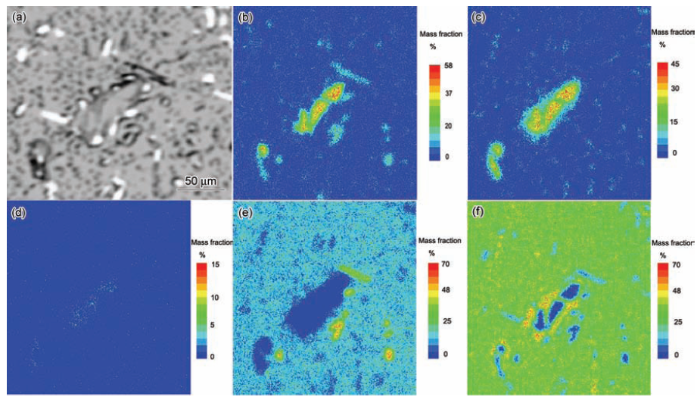

在850 ℃时效6000 h后, 初生MC分解程度进一步提高, 分解区域进一步扩大, 如图4a所示. 分解区域的元素分布面扫描(图4b~f)显示, 在初生MC周围, 除存在富W和Mo的M6C碳化物, 还存在富Cr和C的M23C6碳化物. 产生M23C6的原因有2个: (1) 初生MC分解严重, 向基体中释放了大量的C; (2) M6C碳化物消耗了初生MC周围的W和Mo, 使Cr在初生MC周围富集, C倾向与Cr结合生成M23C6碳化物. 因此, 此阶段的分解反应可归纳为: MC+γ→ M6C+M23C6+γ'. 观察表明, M6C碳化物只存在于初生MC周围(图3), 而M23C6碳化物不仅存在于初生MC反应区域, 还存在于初生MC周围基体当中(图4e).

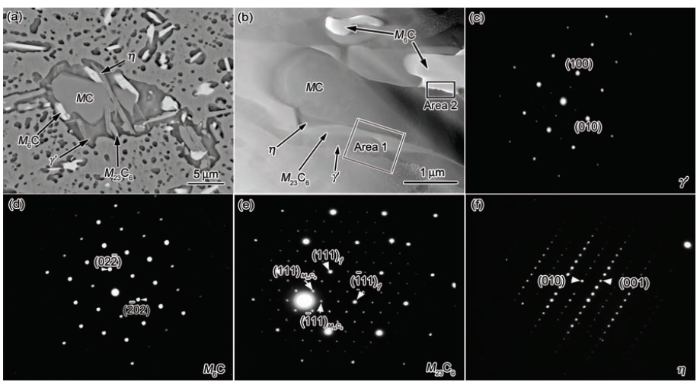

在850 ℃时效10000 h后, 初生MC的分解区域继续扩大, 如图5所示. BSE和HAADF像清晰显示, 在分解区域内, 除M6C, γ'和M23C6外, 出现了一种板条状的相, EDS分析显示其富含Ni和Ti (表1), 而SAED谱确认其为hcp结构的η相(图5f), 它的产生与(Ti+Nb)/Al原子比密切相关. 随着初生MC分解反应的进行, 其周围的γ'相层逐渐增厚(图3a和5a), 有序的γ'相严重阻碍了Ti和Nb向基体中的扩散以及Al由基体向分解区域扩散[28~30], 导致MC/γ'层界面上(Ti+Nb)/Al原子比逐渐升高. 当(Ti+Nb)/Al比达到一临界值时, Ti, Nb与Ni (由于扩散系数较大, Ni可以顺利穿过γ'相)结合形成η相 [31,32]. 另外, 其它各分解产物的SAED谱如图5c~f所示, 其中, M23C6与基体共格, 取向关系为:

图4 在850℃时效6000 h合金中初生MC的BSE像和EPMA分析

Fig.4 BSE image of primary MC carbide in alloy after thermally exposed at 850 ℃ for 6000 h (a) and EPMA analysis of C (b), Ti (c), Nb (d), Cr (e) and Ni (f)

图5 在850 ℃时效10000 h合金中初生MC退化的SEM像、HAADF像和反应区中各相的SAED谱

Fig.5 SEM (a) and HAADF (b) images of primary MC degeneration in alloy after thermally exposed at 850 ℃ for 10000 h and SAED patterns of γ' phase (c), M6C (d), M23C6 (e) and η phase (f) in the degeneration area

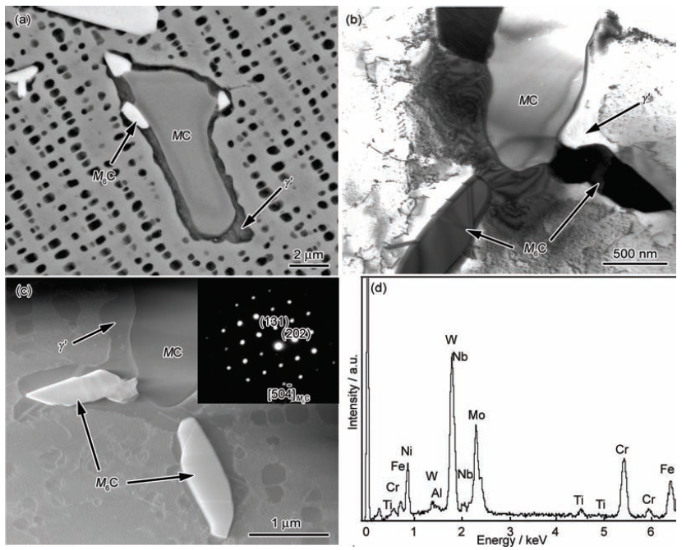

2.3 初生MC分解机理

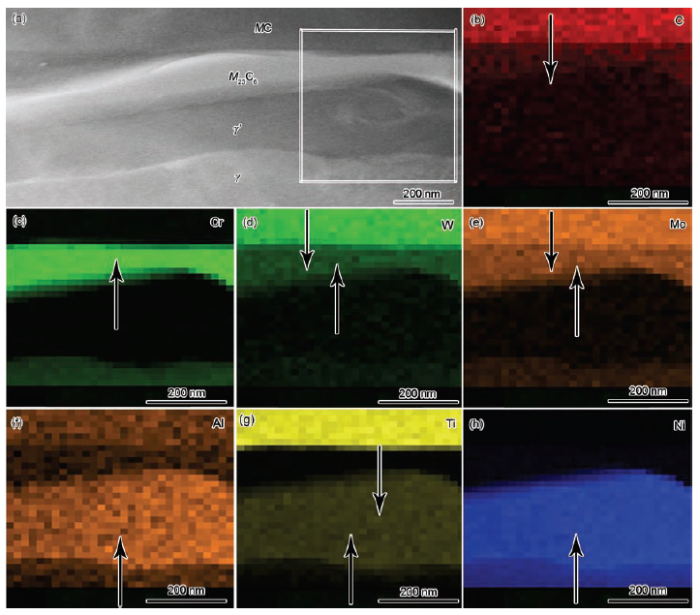

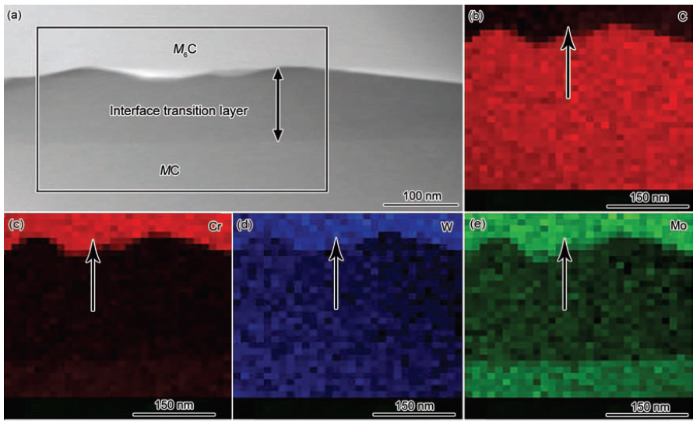

为揭示初生MC的分解机制, 对图5b中的Area 1和 2进行详细研究. Area 1包含MC/M23C6/γ'/γ多相界面, 其高倍SEM像如图6a所示; Area 2包含MC/M6C 2相界面, 高倍像如图7a所示.

图6

Fig.6 HAADF image of degenerating MC in Area 1 of

图7

Fig.7 HAADF image of degenerating MC in Area 2 of

选取Area 1中的局部区域(图6a中矩形)进行元素分布面扫描, 结果如图6b~h所示. 可以看出, 各个元素在MC/M23C6/γ'/γ多层结构中均存在一定程度的浓度梯度, 成为初生MC与γ基体元素交流的驱动力, 也成为初生MC退化的根源. C在初生MC中的浓度明显高于γ基体(图6b), 可以推断C主要由前者向后者扩散, 即M23C6中的C主要来源于初生MC. γ基体中的Cr浓度明显高于初生MC (图6c), 说明M23C6中Cr应该是来源于前者. 同理, M23C6中W和Mo来源于初生MC (图6d和e). 另外, γ'相中Ti的来源之一也是初生MC (图6g), 而Ni和Al则来源于γ基体(图6f和h). 需要指出的是, 由于γ'相与γ基体直接相连, 后者无疑是前者中Ti的又一个重要来源; 这些γ'相形成时, 向周围输送Cr, W和Mo, 从而促进了附近M23C6的析出, 因此, γ基体是M23C6中W和Mo的另一个来源.

在Area 2中, 在初生MC上靠近M6C一侧存在一过渡层(图7a), 其衬度较初生MC本体更暗一些, 说明重元素W和Mo等含量较低. 元素分布面扫描显示, 过渡层中W, Mo和Cr等元素确实要低一些(图7c~e), 表明初生MC中的这些元素是向M6C方向扩散的. 因此, 当初生MC分解时, 向基体中释放出的C元素, 不仅会与周围基体中的W, Mo和Cr结合形成M6C, 同时初生MC也会向M6C提供一定量的这些元素. 由于Area 2中未出现γ基体, 使得它在M6C析出过程中起的重要作用没能直观地在图7中体现出来, 但是对照Area 1中M23C6的形成机理分析(图6), 可以断定γ基体也会向M6C提供W, Mo和Cr等元素.

η相的产生与合金的(Ti+Ta+Nb+Hf)/Al原子比密切相关, 高的(Ti+Ta+Nb+Hf)/Al原子比会促进η相的形成[33]; 合金中析出η相的临界条件为(Ti+Ta+Nb+Hf)/Al原子比达到1.3 [34]. 王建[35]对比了几种镍基高温合金(K444, K452和GTD-111)后发现, 初生MC分解产生的η相不仅与合金(Ti+Ta+Nb+Hf)/Al原子比有关, 还与合金的Ti+Ta+Nb+Hf原子分数有关. 表2为几种镍基高温合金中的Al, Ti, Nb, Ta, Hf, Ti+Nb+Ta+Hf原子分数及(Ti+Nb+Ta+Hf)/Al原子比. 对比发现, 只有Ti+Ta+Nb+Hf原子分数大于4%, 且(Ti+Ta+Nb+Hf)/Al原子比大于0.6时, 初生MC分解才会形成η相. 另外, η相的析出与初生MC的分解程度有密切关系, 即只有在初生MC分解程度较高时, η相才会产生. 随着初生MC分解程度的提高, 分解区域γ'相层增厚, 严重地阻碍初生MC中Ti和Nb向基体扩散, 使γ'/MC界面上(Ti+Nb+Ta+Hf)/Al原子比升高, 促进η相产生, 增加η相数量.

表2 镍基高温合金的化学成分与初生MC退化及η相析出的关系

Table 2 Relationship of chemical compositions with primary MC degeneration and η phase precipitation in Ni-based superalloys

|

Alloy |

Atomic fraction / % | Atomic ratio of (Ti+Nb+Ta+Hf)/Al | η phase precipitation |

D |

|||||

|---|---|---|---|---|---|---|---|---|---|

| Al | Ti | Nb | Ta | Hf | Ti+Nb+Ta+Hf | ||||

| K444 | 6.80 | 5.50 | 0.12 | - | 0.13 | 5.75 | 0.85 | Yes | High |

| K446 | 3.46 | 2.92 | 0.69 | - | - | 3.61 | 1.04 | No | Low |

| K452 | 5.22 | 4.11 | 0.15 | - | - | 4.26 | 0.82 | Yes | High |

| K465 | 11.89 | 3.41 | 0.69 | - | - | 4.10 | 0.35 | No | Low |

| GTD-111 | 6.66 | 5.69 | 0.01 | 0.90 | - | 6.60 | 0.99 | Yes | High |

| IN738 | 7.32 | 3.91 | 0.74 | 0.38 | - | 5.03 | 0.69 | Yes | High |

| A0[20] | 3.60 | 3.03 | 0.72 | - | - | 3.75 | 1.04 | No | Low |

| Present alloy | 3.92 | 4.23 | 0.06 | - | - | 4.29 | 1.10 | Yes | High |

| A7[20] | 4.12 | 4.15 | 0.07 | - | - | 4.22 | 1.02 | Yes | High |

| A8[20] | 3.88 | 4.04 | 0.07 | - | - | 4.10 | 1.06 | Yes | High |

3 结论

(1) 在850 ℃长期时效期间, 初生MC发生了3阶段分解反应: MC+γ→ M6C + γ', MC+γ→ M6C + M23C6+ γ'和MC+ γ→ M6C + M23C6+ η.

(2) 初生MC退化实际上是初生MC与γ基体之间的元素扩散交流过程. 退化产物M23C6中的C来源于初生MC, Cr主要来源于γ基体, 而W和Mo不仅源于γ基体也源于初生MC. M6C中的C来源于初生MC, 而W, Mo和Cr不仅源于γ基体也源于初生MC. γ'相中的Ni和Al来源于γ基体, 而Ti不仅源于γ基体也源于初生MC.

(3) 在镍基高温合金中, 分解产物η相的形成由合金中Ti+Nb+Ta+Hf原子分数、(Ti+Nb+Ta+Hf)/Al原子比和初生MC的分解程度决定. η相析出的必要条件是Ti+Ta+Nb+Hf原子分数大于4%, 且(Ti+Ta+Nb+Hf)/Al原子比大于0.6, 而其析出的数量与初生MC的分解程度有关, 分解程度越高, 析出的数量越大.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号