分享:固溶处理对CoCrW合金组织及耐磨性能的影响

摘要

以铸造CoCrW合金为研究对象, 通过XRD, SEM和EDS分析以及硬度测试和室温耐磨实验, 研究了不同温度的固溶处理对该合金的组织及耐磨性能的影响. 结果表明, 铸态和固溶态CoCrW合金组织均由M23C6, M6C和γ-Co基体3种相组成, 但固溶后合金中碳化物的大小、形貌及分布发生明显变化. 固溶后合金中起强化作用的碳化物大量溶解, 使合金硬度和耐磨性能降低; 随着固溶温度的升高, 部分碳化物中的Cr, W等合金元素大量固溶到基体中, 提高了基体的强度, 使合金的硬度和耐磨性能有所提高; 铸态和固溶态CoCrW合金的磨损机制均为磨粒磨损、黏着磨损和氧化磨损的共同作用.

关键词:

Stellite合金是以Co作为主要成分, 含有相当数量的Ni, Cr, W和少量的Mo, Nb, Ta, Ti, La等合金元素, 能耐各种类型磨损和腐蚀以及高温氧化的硬质合金, 即通常所说的Co-Cr-W (Mo)合金, 该合金具有较高的强度和良好的耐磨性, 被广泛应用于航空工业、工业燃气轮机、核工业、化学工业等高温、磨损、腐蚀领域[1~4]. 与其它高温合金不同, CoCrW合金不是由与基体牢固结合的有序沉淀相来强化, 而是由已被固溶强化的fcc基体和基体中分布的碳化物组成, 铸造CoCrW合金在很大程度上依靠碳化物强化, CoCrW合金中碳化物的热稳定性较好, 温度上升时碳化物集聚长大速度慢, 因此在温度上升时, CoCrW合金的强度下降一般比较缓慢[5]. 同时, CoCrW合金虽然中温强度低(只有镍基合金的50%~75%), 但在高于980 ℃时具有较高的强度、良好的抗热疲劳、抗热腐蚀和耐磨蚀性能[6~8].

CoCrW合金强度高、耐磨耐蚀性好, 是一种优秀的耐磨合金, 但长期以来主要用作涂层, 起到耐磨耐蚀作用[9~12]. 随着工业的发展, CoCrW合金被用到越来越多的工况, 除耐磨堆焊的CoCrW合金之外, 普通铸造的CoCrW合金现在也被广泛研究, 并被用作石油勘探的转子、导流筒及航空发动机的燃油调节器轴套等[13]. 铸造CoCrW合金技术简单、成本较低、性能较好, 可满足大多数情况的要求. 热处理可使合金中各种相充分溶解, 并控制碳化物的析出, 改善合金组织中各相的大小、形貌和分布等, 同时可减少凝固过程中的元素偏析, 使合金组织均匀化, 消除应力, 改善合金的强度及塑性等, 以便继续加工或成型[14]. 但现阶段对于热处理如何影响铸造CoCrW合金的组织及力学性能的研究尚未见报道. 本工作通过对铸造合金在不同温度固溶处理后的显微组织和力学性能进行研究, 以期明确固溶处理对铸造CoCrW合金组织及力学性能的影响.

1 实验方法

实验所用材料为铸造CoCrW合金, 其名义化学成分(质量分数, %)为: C 0.9, Cr 24.4, W 23.7, V 5.65, Fe 11.12, Ni 3.23, Co余量. 实验所用样品在ZG-0.01型10 kg真空感应熔炼炉中重新熔炼浇注后空冷至室温, 然后经脱模、吹沙, 获得铸态成型试棒. 随后将成型的CoCrW试棒做真空封管, 分别在1150, 1200和1250 ℃固溶处理4 h. 热处理后打碎真空封管, 使样品空冷至室温. 将铸态及不同温度固溶处理后的试样经机械抛光, 之后用配有能谱(EDS)的S-3400N型扫描电子显微镜(SEM)观察其显微组织. 用MXP21VAHF高温X射线衍射仪(XRD)分析铸态及固溶态CoCrW合金中的物相组成, 测试条件为: Cu靶, Kα辐射, 波长λ=1.54065 nm, 电压35 kV, 电流30 mA, 实验采用连续扫描方式, 扫描速度2°/min, 衍射角度20°~80°. 利用LCR-500型硬度计测试样品的硬度, 每个样品测6个点, 之后取其平均值. 用HT-1000型摩擦磨损试验机进行室温干滑动摩擦磨损实验, 与样品接触的对磨材料是直径6 mm的GCr15钢球, 其硬度为60 HRC, 对磨小球在样品表面做圆周运动, 转动半径为3 mm, 磨损实验时间1 h, 转速为500 r/min, 压力20 N. 摩擦磨损实验前后, 分别用无水乙醇对样品进行超声波清洗10 min, 并真空干燥. 实验前后分别用精度为0.1 mg的天平测样品的重量, 每个样品重复3次测量, 磨损失重取其平均值, 用LEXT OLS4100激光共聚焦显微镜和S-3400N型SEM观察磨痕的三维形貌并分析磨损机理.

2 实验结果

2.1 CoCrW合金的显微组织

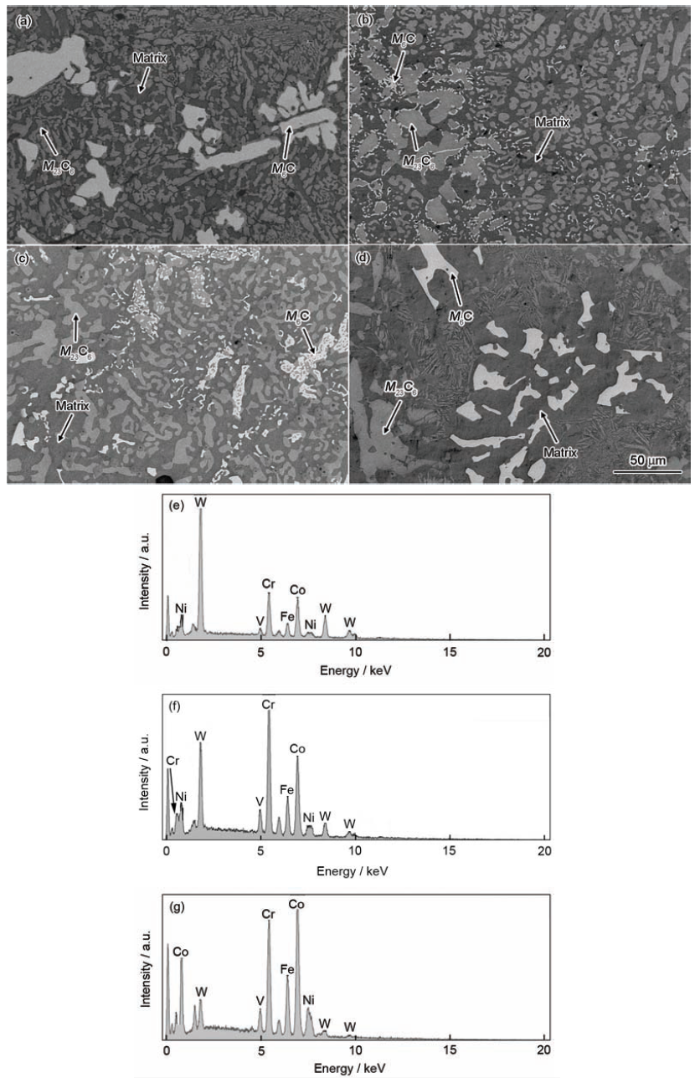

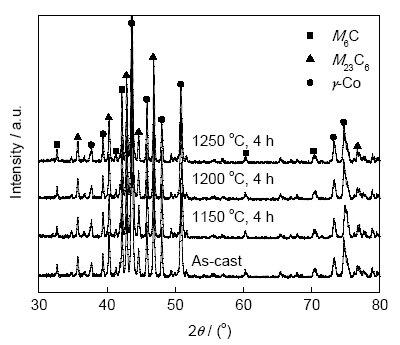

铸态与固溶态CoCrW合金的显微组织和EDS如图1所示, 相应的XRD谱如图2所示. 从图1和2可见, 铸态CoCrW 合金由3种不同颜色的相组成, 分别为深灰色的γ-Co, 白色的M6C (M可为W, Cr, Co, Fe, Ni, V)和浅灰色的M23C6 (M可为W, Cr, Co, Fe, Ni, V). 结合图1e~g的EDS分析可知, M6C为富W碳化物, M23C6为富Cr碳化物. 同时从图2可以看出, 热处理后合金XRD谱的衍射峰仅在强度上略有变化, 说明热处理没有改变合金的主要组成相.

图1 铸态及固溶态CoCrW合金微观组织和EDS分析

Fig.1 SEM images of CoCrW alloys as-cast (a) and after solution treatment at 1150 ℃ (b), 1200 ℃ (c) and 1250 ℃ (d) for 4 h, and EDS results of W-rich phase (e), Cr-rich phase (f) and matrix (g)

图2 铸态和固溶态CoCrW合金的XRD谱

Fig.2 XRD spectra of CoCrW alloys as-cast and after solution treatment

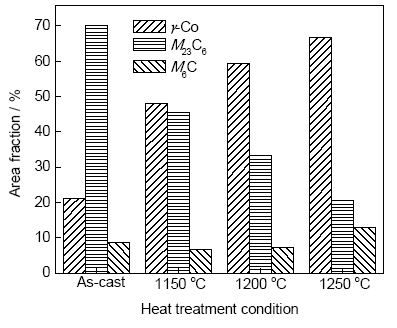

铸态CoCrW 合金在凝固过程中会析出碳化物M6C, 先析出的碳化物聚集长大, 在末期析出的M6C来不及聚集长大, 所以弥散地分布于合金当中, 如图1a中的小块M6C. 随着M6C的析出, 液相中C含量降低, 达到共晶点, 生成γ-Co和M23C6. 铸态时合金中的M6C呈块状分布, 且大小、形状不规则, 同时M23C6含量较多. 热处理后的合金的组成相与铸态合金相同, 但各相的形貌、分布以及含量与铸态明显不同. 当1150 ℃固溶处理时, M6C呈不规则的小块状, 且沿M23C6和γ-Co相界处呈链状分布; 1200 ℃固溶处理时, M6C分别在M23C6和γ-Co相上析出, 呈小块状和骨架状分布; 当1250 ℃固溶处理时, M6C聚集长大呈不规则的块状. 图3所示为铸态及固溶态下组织中各相的面积分数. 可以看出, 固溶处理后M23C6含量明显降低, γ-Co含量增加; 随着固溶处理温度升高, M23C6含量逐渐下降, 说明M23C6部分固溶到γ-Co基体中, 进一步增强合金的固溶强化效果.

图3 铸态和固溶态CoCrW合金中各相的面积分数

Fig.3 Area fractions of phases in CoCrW alloys as-cast and after solution treatment

2.2 CoCrW合金的硬度

铸态CoCrW合金的硬度为55.9 HRC, 在1150, 1200和1250 ℃固溶处理后合金的硬度分别为48.0, 49.9和50.7 HRC. 可见, 铸态下合金的硬度比较高, 固溶处理后合金硬度明显下降. 随着固溶处理温度的升高, 合金硬度逐渐增大, 但仍小于铸态时的硬度. 碳化物的大小、形貌、分布和含量是影响合金力学性能的主要因素[15], 碳化物具有较高的硬度, 铸态时组织中碳化物含量高, 且大小尺寸不规则, 弥散地分布于基体中, 故合金硬度比较高. 经高温固溶处理后, 碳化物开始溶解, 合金基体中硬质碳化物含量减少使碳化物的强化作用降低, 从而降低了合金的硬度, 所以固溶处理后合金硬度有所下降. 随着固溶处理温度的升高, 碳化物大量溶解, 碳化物中含有较多的Cr, W等元素, 这些元素随着碳化物的溶解大部分固溶到基体中, 起到了固溶强化的作用, 提高了基体的强度, 故随着固溶处理温度的升高, 合金硬度逐渐增大.

2.3 CoCrW合金的耐磨性能

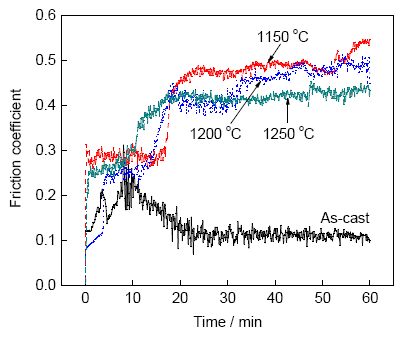

铸态及固溶态CoCrW合金的摩擦系数曲线如图4所示. 可以看出, 铸态和固溶态CoCrW合金的摩擦系数曲线明显不同. 铸态下起始时摩擦系数快速升高, 摩擦时间为10 min时摩擦系数达到最大值, 然后逐渐下降, 当摩擦时间超过20 min后, 摩擦系数在0.1左右小范围内波动, 基本趋于稳定值. 而不同温度固溶处理后CoCrW合金的摩擦系数起始时分别在不同的数值附近上下波动, 摩擦时间超过10 min后, 摩擦系数急剧增加, 当摩擦时间为20 min时, 3种温度固溶处理后的CoCrW合金的摩擦系数基本趋于稳定. 从图4中可以看出, 当铸态和固溶态CoCrW合金的摩擦系数趋于稳定时, 铸态下的摩擦系数最小, 固溶后合金的摩擦系数明显高于铸态, 且随着固溶温度的升高, 合金的摩擦系数逐渐下降, 1150 ℃固溶处理后合金的摩擦系数最大.

图4 铸态和固溶态CoCrW合金的摩擦系数曲线

Fig.4 Friction coefficient curves of CoCrW alloys as-cast and after solution treatment

铸态CoCrW合金的磨损失重测试结果为2.4 mg, 而1150, 1200和1250 ℃固溶处理后合金的磨损失重测试结果分别为5.6, 3.2和2.7 mg. 可以看出, 铸态下合金的磨损失重最小, 固溶处理后合金的磨损失重明显增加, 且随着固溶处理温度的升高, 磨损失重呈逐渐减小的趋势. 材料的耐磨性能与它的组织结构密切相关, 一般情况下, 合金的耐磨性能主要取决于合金的硬度, 即合金硬度越高, 耐磨性能越好[16,17]. 铸态CoCrW合金组织中含有较多的硬质碳化物, 故合金硬度比较高. 固溶处理后合金中的部分硬质碳化物发生溶解, 碳化物含量降低, 呈不规则的小块状以及链状分布, 故固溶处理后合金硬度降低, 随着固溶处理温度的升高, 弥散分布的碳化物聚集长大成块状, 同时随着W, Cr等固溶于基体中, 增加了基体的硬度, 所以随着固溶处理温度的升高, 合金硬度逐渐增加. 但铸态CoCrW合金的硬度始终高于固溶态, 所以铸态CoCrW合金的耐磨性能也优于固溶态.

2.4 CoCrW合金的磨损机理

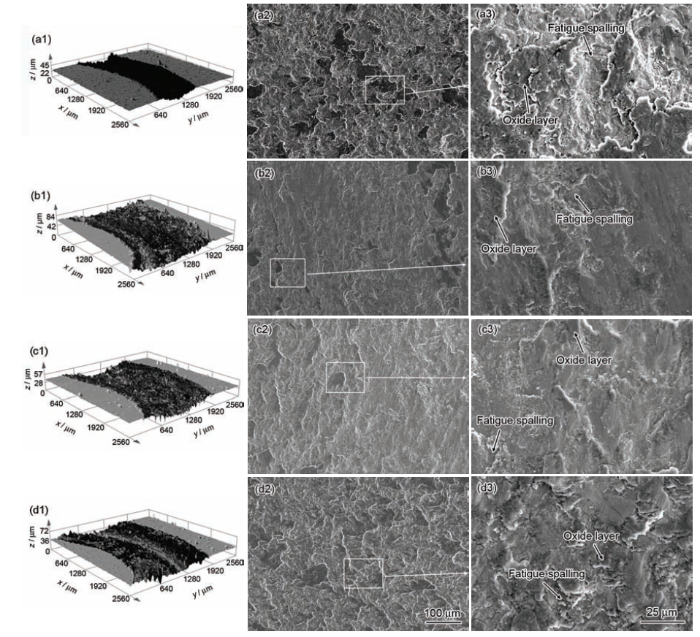

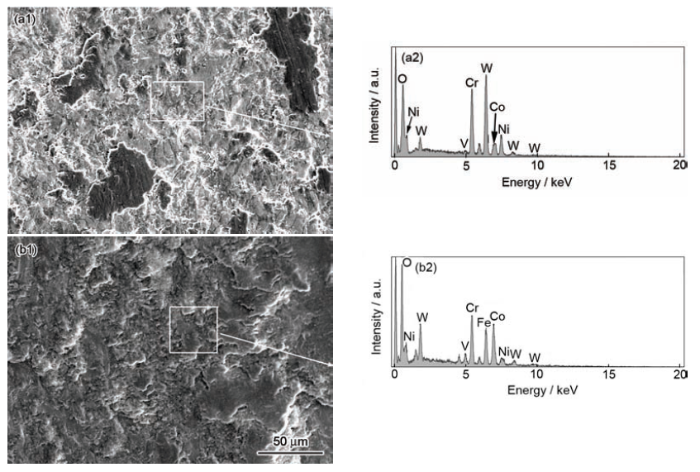

图5为铸态及固溶态CoCrW合金磨痕的三维形貌和SEM像, 图6为铸态及1250 ℃固溶处理后CoCrW合金磨痕表面的形貌及EDS. 从图5a1~d1可以看出, 固溶态合金的磨痕形貌比铸态宽, 且固溶态合金的磨痕表面也比铸态时的磨痕表面粗糙, 这与合金摩擦系数的测量结果相吻合. 从图5a2~d2和a3~d3可以看出, 不同状态下CoCrW合金磨损破坏机制相似. 磨损形貌的典型特征是磨痕上可观察到明显的疲劳剥落以及大量的氧化层堆积, 这会隔离摩擦副的直接接触. EDS (图6)均有明显氧峰, 说明在摩擦磨损过程中产生的高温使合金发生氧化, 如图5a3中黑色的片状组织即为氧化层, 许多研究[18~21]已表明, 参与磨损的合金表面在磨损的过程中都会发生氧化. 铸态CoCrW合金硬度高、耐磨性好、氧化程度高, 从图5a2中可以看出, 磨痕中黑色氧化层含量较多, 同时铸态CoCrW合金中含有大量碳化物, 碳化物硬度较高, 在摩擦磨损实验中起主要作用; 随着磨损实验的进行, 碳化物受到反复碾压, 从而产生疲劳剥落, 形成衬度较高的磨痕形貌. 固溶处理后的CoCrW合金磨痕中仍存在氧化层, 但含量有所减少, 同时随着固溶处理温度的升高, 合金中碳化物含量逐渐降低, 在磨损实验中起主要作用的是基体, 故磨痕表面衬度较低. 可见, 合金的磨损机制为磨粒磨损、黏着磨损和氧化磨损的共同作用.

图5 铸态及固溶态CoCrW合金磨痕的三维形貌和SEM像

Fig.5 Three-dimensional shapes (a1~d1) and SEM images at low (a2~d2) and high (a3~d3) magnification of wear tracks of CoCrW alloys as-cast (a1~a3) and after solution treatment at 1150 ℃ (b1~b3), 1200 ℃ (c1~c3) and 1250 ℃ (d1~d3) for 4 h

图6 铸态及1250 ℃固溶态CoCrW合金磨痕表面形貌及EDS

Fig.6 SEM images (a1, b1) and EDS results (a2, b2) of wear tracks of CoCrW alloys as-cast (a1, a2) and after solution treatment at 1250 ℃ for 4 h (b1, b2)

3 分析讨论

铸造钴基合金中含有较多的Cr, 它能够在合金表面形成致密的氧化层, 极大地提高合金的耐腐蚀性能[22]; 合金中的Cr可以固溶到基体中, 提高基体的强度; 铸造Co-Cr-W合金在很大程度上依靠碳化物强化, 而碳化物一般具有较高的硬度, 镶嵌于基体上, 使基体的强度得到进一步的提高, 同时有可能提高合金的耐磨损性能[23].

从图4铸态及固溶态合金的摩擦系数曲线来看, 在磨损的开始阶段摩擦系数迅速增加, 表明合金表面摩擦副接触区的原始氧化物层和污染物被清除, 新的合金表面暴露出来, 与摩擦小球直接接触产生了强烈的磨损, 使得合金的摩擦系数逐渐增大. 铸态CoCrW合金中含有大块状的碳化物, 碳化物的强化作用能够增强合金的耐磨性能, 同时, 细小、弥散地分布于基体上的碳化物相也可以增强基体的强度, 从而提高合金的耐磨性[24]. 碳化物的硬度高于基体, 随着磨损的进行, 合金组织中软的基体会被磨损而凹下去, 硬的碳化物相会凸显出来, 在摩擦小轮的反复碾压和摩擦作用下, 部分碳化物相会被压入到基体中, 使合金表层的粗糙度减小, 相应的摩擦系数逐渐减小, 并最终趋于稳定. 但同时硬质碳化物的存在也会降低基体的结合力, 当受到摩擦小轮的反复碾压和摩擦作用时, 部分碳化物也会随着摩擦小轮的作用从基体中脱落, 脱落的硬质碳化物会进一步造成材料的磨损, 形成图5a3中所示的疲劳剥落[25]. 不同温度固溶处理后合金的硬度降低, 使得合金的摩擦系数曲线不同于铸态. 在摩擦磨损过程中, 较硬的GCr15钢球对较软的合金表面产生磨削作用, 由于固溶处理后CoCrW合金的硬度低于摩擦小球, 使得合金表面磨削作用比铸态时强烈, 所以固溶处理后合金的摩擦系数曲线在开始阶段就高于铸态. 铸态CoCrW合金经高温固溶处理后, 部分碳化物溶解于基体中, 碳化物含量下降, 未溶解的碳化物呈颗粒状, 沿着相界呈链状分布, 碳化物形貌的改变以及含量的减少削弱了碳化物的强化作用, 减弱了合金的耐磨性能, 使得合金的摩擦系数逐渐升高, 并最终趋于稳定. 随着固溶温度的升高, 更多的碳化物溶于基体中, 碳化物的强化作用更加减弱, 但随着碳化物的溶解, 碳化物中的Cr, W等元素固溶到基体中, 起到了固溶强化作用, 提高了基体的强度, 增强了合金的耐磨性, 故随着固溶温度的升高, 合金的摩擦系数逐渐下降.

经典摩擦理论表明, 随着摩擦表面硬度的增加, 摩擦系数减小, 磨损量也随之减小, 耐磨性能增强, 摩擦系数的高低反映出合金的摩擦学特性[17]. 铸态CoCrW合金的硬度高于固溶态, 这是其具有良好耐磨性能的原因之一. 同时铸态CoCrW合金中含有大量硬质碳化物, 硬度高于基体, 构成了耐磨“骨架”, 这也是其具有良好耐磨性能的原因. 固溶后合金中的部分碳化物发生溶解, 碳化物含量减少, 硬度降低, 所以固溶处理后合金的摩擦系数始终大于铸态合金, 1150 ℃固溶处理后合金硬度最低, 所以1150 ℃固溶后合金的摩擦系数最大, 耐磨性能最差.

4 结论

(1) 铸态和固溶态CoCrW合金的组织均由M23C6, M6C和γ-Co基体3种相组成, 固溶处理后各相的形貌、分布以及含量与铸态时明显不同.

(2) 固溶处理后CoCrW合金中的硬质碳化物大量溶解, 碳化物强化作用减弱, 使得固溶态合金的硬度均低于铸态; 随着固溶处理温度的升高, 大量合金元素固溶到基体中, 提高了基体的强度, 使得合金硬度逐渐增大.

(3) 铸态和固溶态CoCrW合金的磨损机制均为磨粒磨损、黏着磨损和氧化磨损的共同作用. 铸态CoCrW合金的耐磨性能比固溶态CoCrW合金好, 固溶处理后合金中起强化作用的碳化物大量溶解, 降低了合金的耐磨性能.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号