分享:固溶处理对热压CoCrW合金组织及力学性能的影响

游晓红

摘要

利用SEM, XRD和TEM等分析手段研究了固溶处理对热压烧结CoCrW合金相组成的影响, 通过硬度测试、室温拉伸和摩擦磨损实验, 研究了固溶处理对热压烧结CoCrW合金力学性能的影响. 结果表明, 热压态与固溶态CoCrW合金的组成相均为M23C6, M6C, CrCo金属间化合物和γ-Co基体; 固溶处理降低了合金中的M23C6含量和原始颗粒边界数量, 同时改善了合金塑性和耐磨性能. 合金室温硬度和抗拉强度均随固溶温度升高、固溶时间延长而先增高后降低.

关键词:

CoCrW合金是Stellite合金中的一种, 具有较高的强度、良好的抗热疲劳、抗热腐蚀和焊接性, 被广泛应用于航空工业、工业燃气轮机、核工业、化学工业等高温、磨损、腐蚀领域[1-5]. CoCrW合金通常含Co, Cr, W和少量的Ni, Mo, Si, C, Nb, Ta等合金元素. 纯Co晶体在417 ℃以下是hcp结构的ε-Co相, 在更高温度下则转变为fcc结构的γ-Co相. 为了确保CoCrW合金在高温使用过程中的组织稳定性, 通常添加适量的Ni来稳定γ-Co基体相. CoCrW合金优异的综合力学性能主要源于γ-Co低的层错能, Cr, W等元素的固溶强化和碳化物第二相的析出强化[6-9], 其中, MC, M23C6和M6C是CoCrW合金中最主要的碳化物强化相. 在铸造CoCrW合金中, M23C6是缓慢冷却时在晶界和枝晶间析出. 在有些合金中, 细小的M23C6能与基体γ-Co形成共晶体. MC碳化物颗粒过大, 不能对位错直接产生显著的影响, 因而对合金的强化效果不明显, 而细小弥散的碳化物则有良好的强化作用.

CoCrW合金中的碳化物大小和分布以及晶粒尺寸对铸造工艺很敏感, 为使铸造CoCrW合金部件达到所要求的持久强度和热疲劳性能, 必须控制铸造工艺参数. 受成型特点所限, 铸造CoCrW合金的性能在某些领域已无法满足使用要求, 研究人员[10,11]对粉末冶金成型CoCrW合金工艺的研究表明, 粉末冶金成型技术制备的CoCrW合金力学性能明显优于铸态CoCrW合金, 接近或达到变形合金材料的性能水平. 其中, 热等静压成型工艺制备的CoCrW合金在保持铸造CoCrW合金高硬度和高耐磨性的同时, 显著提高其冲击韧性与抗疲劳强度并增强了其耐蚀性能, 使CoCrW合金的腐蚀不再有明显的基体倾向性[12,13].

真空热压烧结工艺是粉末冶金技术的一种, 该工艺可以大大降低成型压力并缩短烧结时间, 制得的材料密度高、晶粒细、组织均匀、无宏观偏析、热加工性能和力学性能良好[14]. 但由于CoCrW合金本身的固有特性, 真空热压制得的工件仍然具有很大的脆性, 而且随着应用领域的扩展, 对CoCrW合金的性能提出了更高的要求. 为进一步提高CoCrW合金的性能, Ahmed等[15]采取了重复热等静压工艺, 同时发现重复热等静压会增强基体固溶强化, 粗化碳化物颗粒, 提高压痕模量、显微硬度以及耐磨性能. 另外, 研究[16]发现, 热处理可以有效提高Co基合金的力学性能. 受此启发, 本工作采用热压方法制备了CoCrW合金, 并进行了固溶热处理, 以探究固溶热处理对真空热压成型CoCrW合金组织及力学性能的影响.

1 实验方法

实验原材料为CoCrW合金粉末, 其名义化学成分(质量分数, %)为: Cr 29.12, W 17.5, V 4.66, Fe 4.12, Ni 3.52, C 0.67, Co余量. 将CoCrW合金粉末装入石墨模具, 在RY70-16型真空热压炉内进行热压烧结成形, 随后将成型的CoCrW合金做真空封管, 分别进行1000 ℃, 4 h; 1150 ℃, 4 h和 1150 ℃,12 h固溶处理. 热处理后打碎真空封管, 使样品空冷到室温. 试样经机械抛光后用INSPECT F50扫描电镜(SEM)对微观组织进行观察, 用SEM配带的Oxford能谱(EDS)进行成分分析和背散射电子(BSE)成像. 由于样品在热压成型过程中, 容易在试样表面形成一层表面应力层, 为了消除表面应力层对分析结果的影响, 以42%H3PO4+34%H2SO4+24%H2O (体积分数)为电解腐蚀液, 将试样电解腐蚀后用MXP21VAHF高温X射线衍射仪(XRD)分析热压态及固溶态CoCrW合金的物相. 将试样切薄、磨制后用10%HClO4+90%C2H5OH (体积分数)电解液进行双喷电解减薄, 制备透射电镜样品, 利用JEM-2100透射电镜(TEM)分析合金中相的类型、形貌以及选区电子衍射(SAED)谱. 利用HR-50A型硬度计测试样品的宏观硬度, 利用LECO Microhardness Tester-LM247AT型硬度计测试样品显微硬度, 加载力为1 kg, 加载时间为15 s. 通过电火花切割制备尺寸为15 mm×5 mm×0.45 mm拉伸试样, 其中工作段尺寸为3 mm×1 mm×0.45 mm, 打磨后试样用90%HClO4+10%H2O2 (体积分数)电解液进行电解抛光, 随后在INSTRON5848 Micro Tester拉伸试验机上进行拉伸实验, 其中拉伸速率为0.864 mm/min. 利用UMT3摩擦磨损试验机进行往复式球盘摩擦磨损实验, 对磨材料是直径为9.9 mm, 硬度为1530 HV的硬质合金球, 磨损实验时间1 h, 速率20 mm/s, 压力50 N, 行程5 mm, 每种样品进行3次磨损实验. 采用WYKO/NT1100三维形貌仪(3D Profilometer)分析磨痕的平均磨损量, 并计算合金平均磨损率, 利用SEM观察试样磨损后的微观形貌.

2 实验结果及讨论

2.1 显微组织

实验用CoCrW合金粉末由雾化制粉法制得, 图1所示为实验用CoCrW合金粉末的SEM像. 可见, 合金粉末颗粒呈球状, 颗粒尺寸分布范围较宽, 这有利于热压烧结过程中合金的致密化. 粉末颗粒越小, 其显微组织将更加细小, 因而可能有利于改善合金的力学性能. 粉末由于其体积很小, 比表面积很大, 因而具有极大的表面自由能, 在烧结时, 表面元素会发生固态扩散, 使粉末之间形成冶金结合, 但同时粉末制品中容易存在原始颗粒边界(prior particle boundary, PPB). 一般认为, PPB是由粉末在加热固结过程中碳化物在颗粒边界发生沉淀、固结后在部分颗粒边界形成连续网造成的[17-19].

图1 热压用CoCrW合金粉末的SEM像

Fig.1 SEM image of CoCrW alloy powder for hot pressing

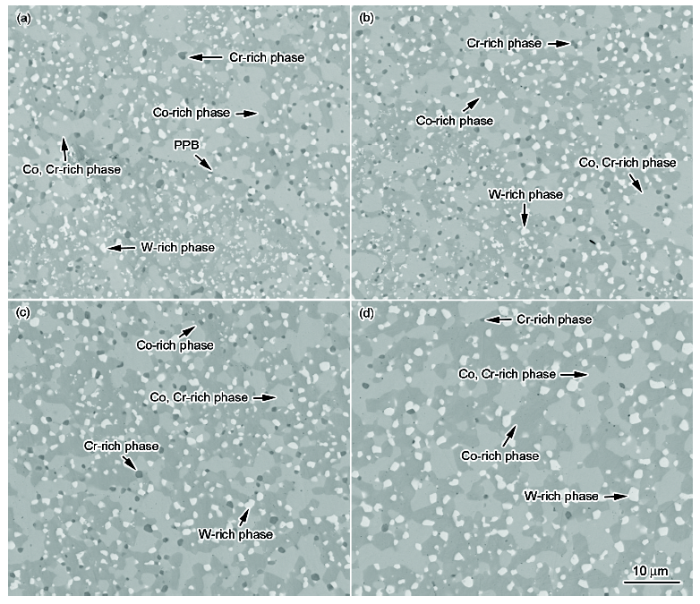

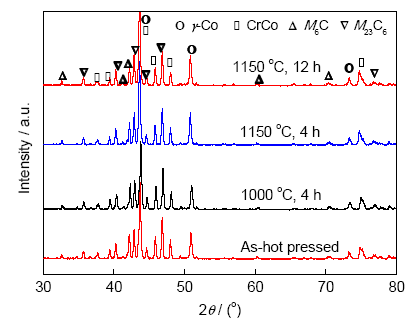

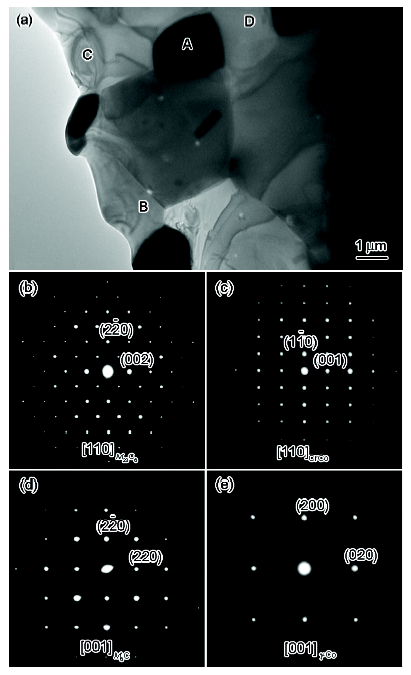

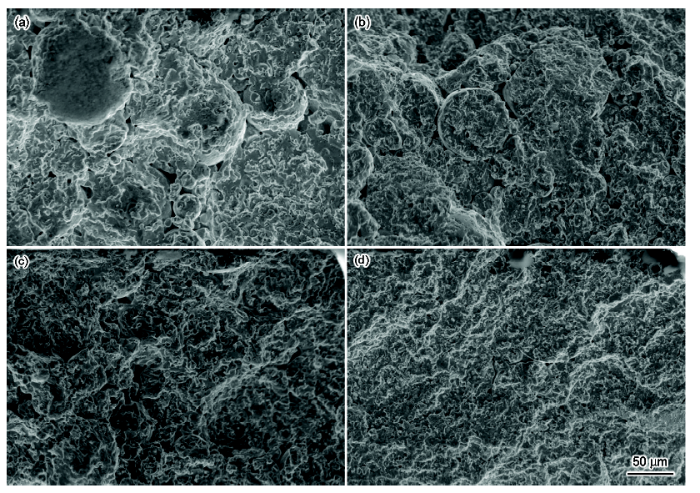

图2为热压态和热处理态CoCrW合金的微观组织的BSE像. 可见, 合金中有4种相, 分别为黑色的富Cr相、深灰色的富Co相、浅灰色的富Co, Cr相和白色的富W相(表1). 结合图3可以看到, 热处理后合金的XRD衍射峰仅在强度上略有变化, 说明热处理没有明显改变合金的主要组成相. XRD只检测到3种相的存在, 可能是由于黑色的富Cr相含量太少而无法被检测出. 图4是热压态CoCrW合金的TEM明场像及SAED谱. 由SAED谱可知: 图2中黑色的富Cr相为M23C6, 白色的富W相为M6C, 深灰色的富Co相为γ-Co基体, 浅灰色的富Co, Cr相为CrCo金属间化合物.

图2 热压态及固溶态CoCrW合金微观组织的BSE像

Fig.2 BSE images of CoCrW alloys as-hot pressed (a) and after heat treatment at 1000 ℃, 4 h (b), 1150 ℃, 4 h (c) and 1150 ℃, 12 h (d) (PPB—prior particle boundry)

图3 热压态和热处理态CoCrW合金的XRD谱

Fig.3 XRD spectra of as-hot pressed and heat-treated CoCrW alloys

图4 热压态CoCrW合金的TEM明场像及SAED谱

Fig.4 Bright-field TEM image of as-hot pressed CoCrW alloy (a) and SAED patterns corresponding to areas A (b), B (c), C (d) and D (e)

表1 热压态CoCrW合金的EDS分析结果

Table 1 EDS results of as-hot pressed CoCrW alloy (mass fraction / %)

| Area | V | Cr | Fe | Co | Ni | W |

|---|---|---|---|---|---|---|

| Dark phase | 25.82 | 40.61 | 1.75 | 16.27 | 1.19 | 14.36 |

| Dark grey phase | 3.59 | 26.27 | 5.34 | 48.56 | 4.92 | 11.32 |

| light grey phase | 3.84 | 30.80 | 3.97 | 36.48 | 2.60 | 22.32 |

| Bright phase | 6.60 | 21.81 | 2.11 | 24.11 | 1.61 | 43.76 |

合金中碳化物相M6C 和M23C6尺寸小, 呈块状弥散分布, 且2者主要分布在γ-Co基体上及其相界处. γ-Co基体相与CrCo相尺寸较大, 呈连续状分布. 热处理后的合金同热压态合金的组成相相同, 但热处理使各相均有不同程度的粗化, 且形状更加规则化. 随着固溶温度升高, 固溶时间延长, 各相的粗化程度增加. 根据Ostwald熟化理论, 各相之间为降低界面能, 通过固态扩散, 体积小的相通过原子固溶, 逐渐减少, 直至消失, 而体积大的相通过固相扩散不断长大. 利用IPP6.0软件统计各相的面积分数, 结果如表2所示. 可以看出, 随着热处理温度升高, M23C6碳化物含量下降, 说明M23C6部分固溶进γ-Co基体, 进一步增强合金的固溶强化效果[17]. 随着固溶温度升高和固溶时间延长, 其它各相变化不大. 热压态合金中存在明显的PPB (图2a), 影响了粉末颗粒间的冶金结合, 使合金的显微组织难以控制, 并降低了合金的力学性能[20-22]. 固溶处理后, 合金中的PPB部分溶解, 数量减少, 而且高温有利于元素的扩散, 可以使颗粒间充分结合, 改善合金的性能[23].

表2 热压态和固溶态CoCrW合金中各相的面积分数

Table 2 Area fraction of phases in as-hot pressed and heat treated CoCrW alloys (area fraction / %)

| Heat treatment condition | M6C | M23C6 | CrCo | γ-Co |

|---|---|---|---|---|

| As-hot pressed | 11.10 | 2.36 | 36.54 | 50.00 |

| 1000 ℃, 4 h | 10.82 | 2.15 | 39.75 | 47.28 |

| 1150 ℃, 4 h | 9.90 | 2.05 | 36.15 | 51.90 |

| 1150 ℃, 12 h | 11.14 | 0.74 | 35.92 | 52.19 |

2.2 硬度测试

CoCrW合金宏观硬度及显微硬度如表3所示. 可见, CoCrW合金的硬度较高. 合金经固溶处理后, W, Cr等元素固溶于基体发生固溶强化, 且PPB减少, 这使得经1000 ℃, 4 h固溶处理的试样硬度值较热压态升高. 而碳化物以及金属间化合物是Co基合金硬度的主要影响因素[11,24], 过高温度或过长时间的固溶处理导致碳化物M23C6大量溶解, 降低碳化物强化作用, 且各相粗化, 所以经1150 ℃, 4 h和1150 ℃, 12 h固溶处理的试样硬度值较热压态降低.

表3 热压态和固溶态CoCrW合金的硬度

Table 3 Macro- and micro-hardness of as-hot pressed and heat treated CoCrW alloys

| Heat treatment condition | Macro-hardness / HRC | Micro-hardness / HV |

|---|---|---|

| As-hot pressed | 58.67 | 698.09 |

| 1000 ℃, 4 h | 59.50 | 708.68 |

| 1150 ℃, 4 h | 58.33 | 699.48 |

| 1150 ℃, 12 h | 57.50 | 654.02 |

2.3 拉伸性能及断口形貌

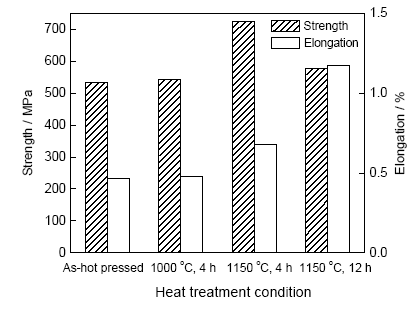

图5是热压态和固溶态CoCrW合金的抗拉强度及延伸率. 经1000 ℃, 4 h固溶处理的合金, 其固溶程度较低, 组织变化不明显, 故强度基本没有变化. 合金经1150℃, 4 h固溶处理后, 基体发生固溶强化, 部分PPB溶解减少, 抗拉强度明显升高. 经1150 ℃, 12 h固溶处理的合金, M23C6碳化物含量明显减少, 组织粗化严重, 合金强度显著降低. 固溶处理后合金的延伸率增加, 并且温度越高, 时间越长, 合金延伸率越大.

图5 热压态和固溶态CoCrW合金的拉伸性能

Fig.5 Tensile properties of as-hot pressed and heat treated CoCrW alloys

CoCrW合金的拉伸断口如图6所示. 由图可见, 试样无颈缩现象, 断口较平齐, 其延伸率为1%左右, 可看到解理面的存在, 韧窝很少, 且小而平, 为宏观脆性断裂. 当合金中存在PPB时, 合金断裂方式主要为沿PPB的脆性断裂[25]. 热压态和1000 ℃, 4 h固溶处理的合金断口有明显颗粒状组织存在, 裂纹起源于样品边角处以及内部孔隙, 沿着PPB扩展, 为沿晶断裂. 经1150 ℃, 4 h和1150 ℃, 12 h固溶处理的合金, 其断口处颗粒状组织明显减少, 颗粒间的结合也因扩散而加强, 裂纹主要起源于样品边角处, 穿过颗粒状组织内部扩展, 为穿晶断裂. 固溶处理后,尤其是1150 ℃, 12 h的固溶处理, 合金断口处的颗粒状组织明显减少, 这也证明了固溶处理对于PPB的消除作用.

图6 热压态及固溶态CoCrW合金拉伸断口的SEM像

Fig.6 SEM images of tensile fractures of as-hot pressed CoCrW alloys (a) and after heat treatment at 1000 ℃, 4 h (b), 1150 ℃, 4 h (c) and 1150 ℃, 12 h (d)

2.4 耐磨性能及磨痕形貌

图7为CoCrW合金磨痕微观形貌的SEM像. 材料的磨损机制为磨粒磨损中的二体磨损, 磨痕上存在少量的磨屑堆积, 这会隔离摩擦副的直接接触. 磨屑堆积增多, 结合性变差, 一旦内部产生裂纹源, 极易破裂, 造成较大磨损坑. 合金中的碳化物在磨损过程中也有可能被“拔出”而形成磨损坑以及犁沟. 磨损坑较多出现在基体相上及PPB处, 这是因为基体相硬度相对较低, 耐磨性能较差, 而PPB处结合较弱, 力学性能低[21,22], 容易被磨削. 合金中韧性较好的γ-Co基体对高硬度的碳化物起支撑和包裹作用, 减少了碳化物在磨损过程中的折断和剥落, 当韧性较好的γ-Co基体磨损后, 硬质碳化物便凸显出来, 减缓基体的磨损速率. 表4列出了合金的磨损量及磨损率, 磨损率由磨损量除以总磨损行程及载荷得出. 可以看出, 固溶处理后, CoCrW合金的耐磨性能得以提高, 而且随固溶温度升高、固溶时间延长, 合金的耐磨性能进一步改善, 这与合金的硬度测量结果并不一致, 可能是因为固溶温度越高、时间越长, CoCrW合金基体的强化程度越高, 延展性能越好, 耐磨碳化物的尺寸越大, 因而更加牢固的“根植”于基体, 更不容易被犁削掉[11,15], 同时PPB越少, 颗粒之间的结合更好, 性能进一步改善[23], 因此合金的耐磨性能持续提高.

图7 热压态及固溶态CoCrW合金磨痕的SEM像

Fig.7 SEM images of wear tracks of as-hot pressed CoCrW alloy (a) and after heat treatment at 1000 ℃, 4 h (b), 1150 ℃, 4 h (c) and 1150 ℃, 12 h (d)

表4 CoCrW合金摩擦磨损实验结果

Table 4 Ball-on-disc wear test results of as-hot pressed and heat treated CoCrW alloys

| Heat treatment condition | Average volume loss / 10-2 mm3 | Wear rate / (10-5 mm3mN-1) |

|---|---|---|

| As-hot pressed | 4.92 | 1.37 |

| 1000 ℃, 4 h | 4.59 | 1.27 |

| 1150 ℃, 4 h | 4.49 | 1.25 |

| 1150 ℃, 12 h | 4.23 | 1.17 |

3 结论

(1) 热压态和固溶态CoCrW合金均由M23C6, M6C, CrCo金属间化合物和γ-Co基体4种相组成.

(2) 固溶处理后CoCrW合金中发生Ostwald熟化, 其中原始颗粒边界(PPB)减少, M23C6含量降低, 且固溶时间越长、温度越高, PPB和M23C6的减少越显著.

(3) 固溶处理减少了CoCrW合金中的PPB, 改善了颗粒间的结合, 使合金的断裂方式由沿晶断裂变为穿晶断裂; 热压态和固溶态CoCrW合金的磨损机制则均为二体磨损.

(4) 固溶处理可以提高热压CoCrW合金的力学性能. 合金延伸率和耐磨性能随温度升高、时间延长而持续提高, 而硬度、抗拉强度则均随固溶温度升高、时间的延长先增高后降低, 可能是由于固溶处理导致CoCrW合金中碳化物固溶、基体强化、组织粗化以及PPB的减少所致.

沪公网安备31011202020290号

沪公网安备31011202020290号