分享:650 MPa级V-N微合金化汽车大梁钢强化机制研究

摘要

采用OM, SEM和TEM对V微合金化钢与V-N微合金化钢的组织与析出相进行了分析, 研究了强化机制. 结果表明, V微合金化钢与V-N微合金化钢的显微组织主要为铁素体与少量珠光体的混合组织. 随着卷取温度的升高, V-N微合金化钢的强度呈现出先增加后下降的规律, 600 ℃时获得了最优的力学性能, 其屈服强度与抗拉强度分别达到了605与687 MPa, 延伸率为24.5%. 与V微合金化钢相比, V-N微合金化钢的铁素体晶粒更细小, 平均晶粒尺寸达到4.5 mm, 析出相更细小弥散, 尺寸在3~50 nm之间, 平均尺寸达到8.0 nm, 以及更高的位错密度. 晶粒细化、析出强化与位错强化是V-N微合金化钢具有高屈服强度的主要原因, 其中细晶强化是最主要的强化机制, 占总屈服强度的43.05%, 析出强化与位错强化对屈服强度的贡献高达34.44%.

关键词:

汽车大梁钢的高强化是汽车工业的发展趋势, 采用高强度汽车大梁钢可以降低汽车自重, 在不增加汽车自重的前提下增加汽车有效载荷, 这不仅有利于节约资源还有利于环境的保护. 研究[1]表明, 钢板厚度分别减少 0.05, 0.10和0.15 mm, 车身就能减重 6%, 12%和18%, 而车辆每减轻其总质量的10%, 燃油消耗量可降低 6%~8%. 因此, 在保证汽车整体强度和使用可靠性的前提下, 车辆车身的轻量化, 能降低车辆的油耗, 提高车辆的续航能力. 汽车大梁钢主要用于制造各类汽车车架的横梁和纵梁等结构件, 目前我国中、重型汽车的大梁主要采用双梁结构, 钢板以510 MPa 钢板为主, 厚度规格一般为 4.0~8.0 mm. 也有部分载货车采用8 mm的590 MPa 钢板制造主梁, 5 mm的510 MPa 钢板制造衬梁. 随着重型车的发展, 需要开发更高强度级别大梁钢板[2].

国内外600 MPa以上级别汽车大梁钢均采用低C成分设计, 同时添加Nb, V和Ti等一种或多种微合金元素, 其强度已不再依赖于C的间隙固溶强化, 而主要通过细晶强化、固溶强化、相变强化、析出强化与位错强化等手段获得高的强度[3-6]. 但这些研究主要集中于Nb, V, Nb-V, Nb-Ti和Nb-V-Ti等微合金化成分体系[7-12], 而对于V-N微合金化成分体系的大梁钢研究报道较少. 与Nb和Ti微合金化钢相比, V微合金化钢具有明显的技术优势, 其主要特点可归纳如下: (1) V的溶解度高, 在常规的加热温度下V很容易固溶在钢中; (2) V的碳氮化物易沉淀析出, 它不但在高温奥氏体区可析出, 阻止奥氏体晶粒长大, 增加铁素体形核位置, 而且在低温铁素体区也能析出, 增加晶内铁素体的形核核心, 细化铁素体晶粒; (3) V易与N 结合, 促进V(C, N)的析出, 将钢中固溶状态的V变为析出状态的V, 可显著提高钢的强度; (4) V微合金化钢适合于普通轧机的生产, 对生产工艺没有特殊要求, 突破了Nb微合金化钢必须在γ未结晶区控轧的传统工艺; (5) V是最经济的微合金化元素, 采用V微合金化时, 不必脱除钢中的N, 使其由原来被认为是一种有害的杂质变成一种有用的廉价的合金元素, 这是微合金化元素V特有的作用. 由于V微合金化钢的一系列优点, 近几年来, 在世界范围内采用高温再结晶控轧的V微合金化钢获得了迅速的发展和应用[13-15], 但研究主要集中于中C非调质钢与H型钢. 对于V-N微合金化低碳热轧带钢中VN 或V(C, N)在奥氏体中析出以及对组织影响方面的相关工作研究较少.

表1 V微合金化钢与V-N微合金化钢的化学成分

Table 1 Chemical compositions of V microalloyed steel and V-N microalloyed steel

| Steel | C | Si | Mn | P | S | Al | N | V | Fe |

|---|---|---|---|---|---|---|---|---|---|

|

V microalloyed steel V-N microalloyed steel |

0.09 0.09 |

0.18 0.18 |

1.50 1.50 |

0.004 0.004 |

0.005 0.005 |

0.015 0.015 |

0.0055 0.0280 |

0.10 0.10 |

Bal. Bal. |

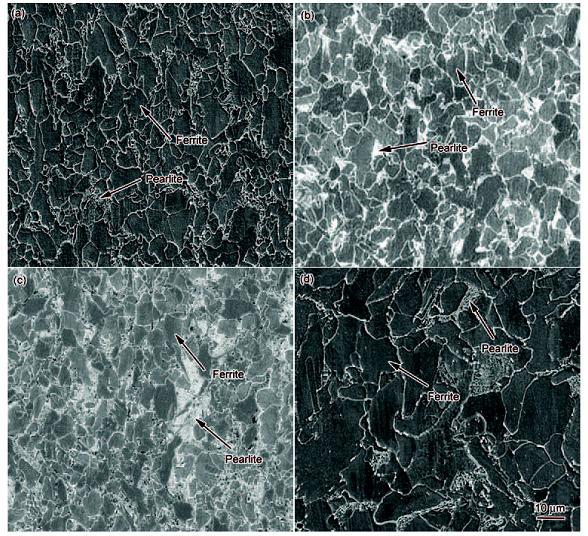

图1 V微合金化钢与V-N微合金化钢在不同热轧工艺下的SEM像

Fig.1 SEM images of V microalloyed steel with Tc =600 ℃ (a) and V-N microalloyed steel with Tc =570 ℃ (b), 600 ℃ (c) and 660 ℃ (d)

本工作结合以往研究结果, 在C-Mn钢的基础上添加了适量的V和N元素, 在保证钢材综合性能的同时, 最大限度地节约合金用量, 降低成本. 采用光学显微镜(OM)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等分析方法, 重点研究了不同N含量与不同卷取工艺对V-N微合金化高强度热轧带钢组织与性能的影响, 成功开发出0.09%C-1.5%Mn-0.1%V-0.028%N (质量分数)的650 MPa级高强度大梁钢, 并对其强化机制进行了分析.

1 实验方法

在合金设计上, 为了促进VN在奥氏体中析出, 细化奥氏体晶粒, 钢中必须具有较高的V和N含量. 经过分析, 其熔炼后的化学成分见表1, 其中V微合金化钢中N含量为0.0055%, 为钢厂常规控制水平; V-N微合金化钢中N含量为0.0280%, 其中N含量为根据V与N原子量设计的化学配比.

在轧制工艺设计方面, V-N微合金化钢中V(C,N)相对较低的溶解温度为低温加热创造了条件, 因此首先应尽可能选择低的加热温度, 使微合金元素充分回溶的前提下, 获得细小均匀的奥氏体组织. 假设钢中碳化物和氮化物无空位且满足理想化学配比, 根据下式计算其全固溶温度[16]:

式中, wV, wC和wN分别为钢中V, C和N元素的质量分数; TAS为实验钢的全固溶温度. 将表1中V微合金化钢与V-N微合金化钢的化学成分带入, 计算得到2钢种的TAS分别为995和1135 ℃. 由此可见, V微合金化钢与V-N微合金化钢的加热温度分别选择1000和1150 ℃较合适.

控轧控冷工艺设计为: 在加热温度保温120 min后开轧, 2阶段轧制的终轧温度为870 ℃; 为了获得较均匀的组织, 出精轧机后采用前端稀疏冷却模式, V微合金化钢的卷取温度设定为600 ℃, V-N微合金化钢的卷取温度分别设定为560, 600和660 ℃.

从热轧态钢板上切取金相试样, 沿着轧向研磨和抛光后, 用电解抛光法去除表面氧化物, 再用4%HNO3+96%C2H5OH (体积分数, 下同)溶液侵蚀15 s, 然后利用LEO-1450型SEM对组织进行观察. 根据GB/T 228-2002在热轧钢板上沿轧向切取拉伸试样, 用MTS810型万能拉伸试验机在室温下进行拉伸实验, 实验所用的拉伸速率为2 mm/min. 将热轧态试样制备碳萃取复型试样和金属薄膜试样, 碳萃取复型试样是将试样打磨抛光后在4%HNO3+96%C2H5OH溶液中侵蚀, 用喷涂仪在其表面沉积一层C膜, 将C膜划分为3 mm×3 mm的小格, 然后将其放入盛有10%HNO3+90%C2H5OH溶液中, 待C膜与试样分离后, 将C膜放入去离子水中, 用Cu网捞起干燥即可; 金属薄膜试样是将试样机械减薄至60 mm, 将薄片放置在直径为3 mm的打孔机上冲下圆片, 最后电解双喷至穿孔, 电解液为5%HCl4+95%C2H5OH溶液, 双喷工作电压为35~45 V, 最后用JEM-2000FX型TEM和JEM-2010型高分辨透射电子显微镜(HRTEM)对精细结构和析出物进行观察和分析.

2 实验结果与讨论

2.1 力学性能

表2为V微合金化钢与V-N微合金化钢的力学性能. 从表2可见, V微合金化钢的力学性能明显低于不同卷取温度下的V-N微合金化钢, 在终轧温度(Tf)与卷取温度(Tc)分别为870与600 ℃时, V微合金化钢的屈服强度(ss)仅有475 MPa, 抗拉强度(sb)为546 MPa, 延伸率(d)为33.5%; 而对于V-N微合金化钢, 在Tf保持不变的情况时, 不同Tc下V-N微合金化钢的力学性能变化较大. 当V-N微合金化钢的Tc为570 ℃时, ss和sb分别为568和649 MPa, d为25.0%; 当Tc升高至600℃时, 其ss与sb均有大幅度的提高, 分别达到了605与687 MPa, 比570 ℃卷取时分别提高了37与38 MPa, 而比相同工艺下的V微合金化钢提高了130与141 MPa, 同时d达到了24.5%; 随着Tc的进一步提高至660 ℃时, V-N微合金化钢的强度出现了大幅度下降, ss和sb分别降至491和577 MPa, d提高至31.4%, 此性能稍好于 Tc为600 ℃时的V微合金化钢. V微合金化钢与V-N微合金化钢的屈强比均较低(0.86~0.88). 由力学性能分析可见, V-N微合金化钢的力学性能要优于V微合金化钢, 并且在Tf与 Tc 分别为870与600 ℃时, V-N微合金化钢表现出了最优的力学性能.

表2 V微合金化钢与V-N微合金化钢的力学性能

Table 2 Mechanical properties of V microalloyed steel and V-N microalloyed steel

| Steel | Tf / ℃ | Tc / ℃ | ss / MPa | sb / MPa | d / % | Yield ratio |

|---|---|---|---|---|---|---|

| V microalloyed steel | 870 | 600 | 475 | 546 | 33.5 | 0.87 |

| V-N microalloyed steel | 870 | 570 | 568 | 649 | 25.0 | 0.88 |

| 600 |

605 491 |

687 | 24.5 | 0.88 | ||

| 660 | 577 | 31.4 | 0.86 |

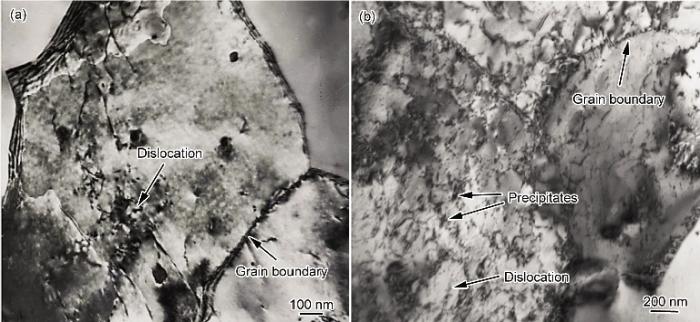

图2 V微合金化钢与V-N微合金化钢析出相分布的TEM像

Fig.2 TEM images of distribution of precipitates in V microalloyed steel (a) and V-N microalloyed steel (b) with Tf=870 ℃ and Tc= 600 ℃

2.2 显微组织

图1给出了V微合金化钢与V-N微合金化钢在不同热轧工艺下的SEM像. 由图可见, V微合金化钢与V-N微合金化钢的组织均由铁素体和少量珠光体组成, 其中灰色相为铁素体, 分布在铁素体晶界处亮白色相为珠光体. V微合金化钢与V-N微合金化钢相比, 在相同热轧工艺(Tf与Tc分别为870与600 ℃)条件下, V微合金化钢铁素体平均晶粒尺寸约为8.5 mm, 铁素体晶粒呈不规则形状, 即铁素体晶界不像多边形铁素体那样光滑和平直, 且局部存在一些细小的铁素体晶粒, 组织均匀性较差; 而V-N微合金化钢铁素体晶粒尺寸较均匀, 平均晶粒尺寸达到了4.5 mm左右, 珠光体数量增加, 如图1a和c所示. 由此可见, 随着钢中N含量的增加, 铁素体晶粒得到了明显的细化, 并且促进了珠光体的生成. 对于V-N微合金化钢, 在保持Tf为870 ℃不变情况下, 当Tc为570 ℃时铁素体平均晶粒尺寸约为6.5 mm, 如图1b所示; 当Tc为600 ℃时平均晶粒尺寸约为4.5 mm, 如图1c所示; 而当Tc升高至660 ℃时, 铁素体晶粒发生了明显的粗化, 铁素体平均晶粒尺寸为12.5 mm左右, 同时珠光体团尺寸也得到明显的粗化, 如图1d所示. 由此可见, 随着Tc的升高, 铁素体晶粒尺寸并非呈现出单一的长大趋势, 而存在一个最优细化铁素体晶粒的工艺参数, 这主要与V-N微合金化钢中VN或V(C, N)在奥氏体中的析出行为有关.

2.3 V(C, N)析出相特征

在Tf与Tc分别为870与600 ℃时, V微合金化钢与V-N微合金化钢中析出相分布的TEM像如图2所示. 由图2可见, V微合金化钢与V-N微合金化钢中第二相不仅在铁素体晶粒内发生弥散析出, 而且在铁素体晶界和晶粒内的位错线上析出, 即在不同N含量下, V(C, N)以均匀形核、晶界形核和位错线形核的3种方式析出. V微合金化钢中, 析出相主要在晶粒内析出, 尺寸较大, 数量较少, 晶界析出相数量相对较少, 如图2a所示. V-N微合金化钢中析出相数量较多, 晶粒内部、晶界与位错线上均有大量的析出相, 如图2b所示. 雍岐龙[16]研究表明, 当V(C, N)以不同方式析出时, 虽然晶界形核最快, 但其形核机制并不占主导地位. 这是因为V原子不易在晶界偏聚, V(C, N)在晶界一旦形成, 就会在周围形成贫V区, 若要继续析出形成V(C, N), 则需要晶内固溶的V原子通过体扩散到晶界上, 而这种扩散需要通过很大的势垒. 所以晶界上一旦形成V(C, N), 就将不再具有继续形核的能力, 此后将转变为位错线上形核的方式为主[17]. 沿位错线前沿析出V(C, N)钉扎住位错, 使位错迁移时遇到了更大的阻力, 从而需要更大的外力作用才能发生塑性变形, 提高材料的强度, 发挥析出强化作用. 沿奥氏体与铁素体晶界析出的V(C, N), 不仅阻止奥氏体晶粒长大, 细化奥氏体晶粒, 而且阻止铁素体晶粒长大, 细化铁素体晶粒, 因此同时起到了细晶强化和析出强化的作用. 众所周知, V(C, N)在奥氏体中的析出量较少, 主要在铁素体中大量析出, 与Nb和Ti相比, 其具有更强的沉淀强化作用; 如果提高N含量并施加一定的形变量, 则可以促进部分V(C, N)在奥氏体中的析出, 起到细晶强化作用, 改善材料的韧性, 剩余部分V元素在铁素体中析出, 产生析出强化作用[18].

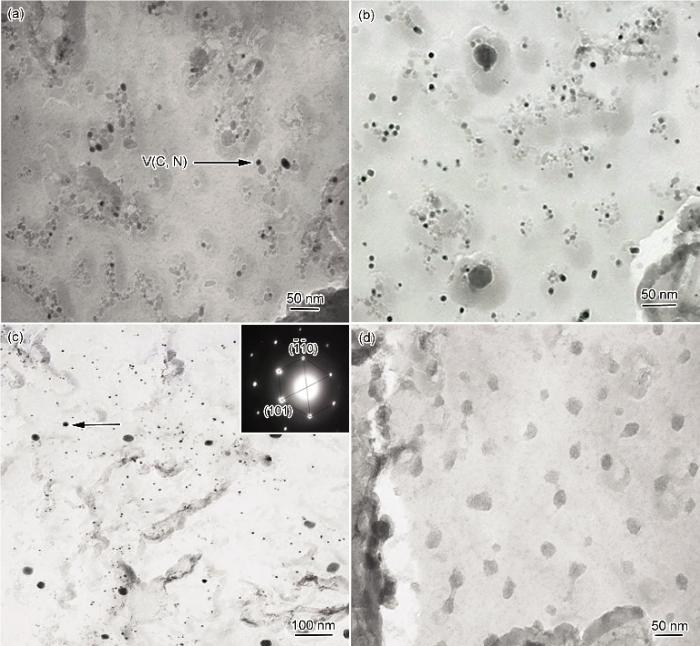

图3 V微合金化钢与V-N微合金化钢的析出相的TEM像

Fig.3 TEM images of precipitates in V microalloyed steel with Tc=600 ℃ (a) and V-N microalloyed steel with Tc=570 ℃ (b), 600 ℃ (c) and 660 ℃ (d) (Inset in Fig.3c shows the SAED pattern of precipitate marked by arrow)

V微合金化钢与V-N微合金化钢的析出相的TEM像如图3所示. 在卷取温度相同时(600 ℃), V微合金化钢中V(C, N)析出相数量较少, 尺寸在5~45 nm之间, 析出相主要为球形和椭球形, 如图3a所示; 而V-N微合金化钢中V(C, N)析出相数量较多, 析出相的形貌呈近立方体形、球形和椭球形等, 其中立方形V(C, N)尺寸较大, 其尺寸为50 nm左右, 球形、椭球形析出相尺寸大小不一, 主要在3~50 nm之间, 其中10 nm以下析出相数量占60%左右, 如图3c所示. 在N含量相同的情况下, Tc对V(C, N)析出相的数量与尺寸的影响非常显著, 570 ℃卷取时的V(C, N)析出相数量较多, 析出相的尺寸主要在10~40 nm之间, 如图3b所示; 当Tc升至660 ℃时, 钢中V(C,N)析出相发生了明显的粗化, 析出相的尺寸主要在35~50 nm之间, 如图3d所示. 对于析出强化来说, 析出相尺寸越小, 分布越弥散, 析出强化作用越强. 因此, 在N含量相同时, V-N微合金化钢在600 ℃卷取时的析出强化作用最强.

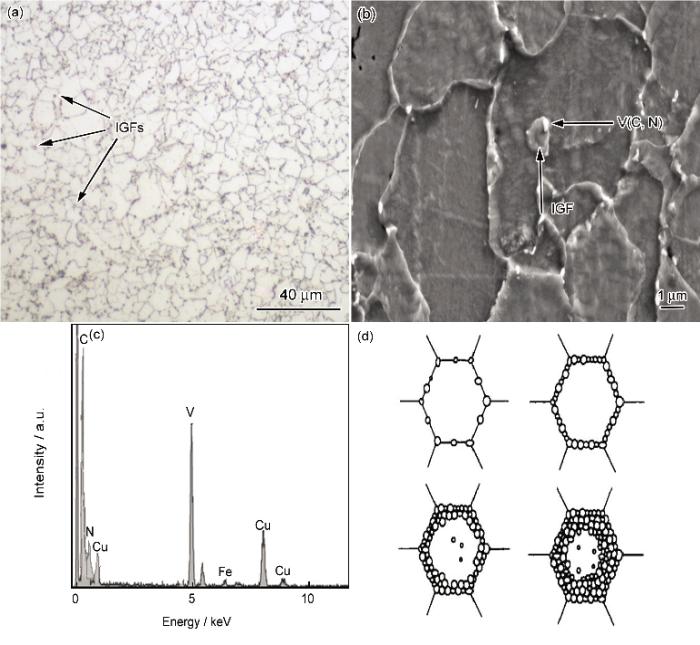

图4 V-N微合金化钢晶内铁素体的OM与SEM像、析出物EDS与晶内铁素体形核示意图

Fig.4 OM (a) and SEM (b) images of intragranular ferrite (IGF) in V-N microalloyed steel, EDS of precipitate (c) and nucleation schematic of IGF (d)

2.4 晶内铁素体形核

图4给出了V-N微合金化钢晶内铁素体(IGF)的OM与SEM像、析出物EDS与IGF形核示意图. 其中图4a为V-N微合金化钢的OM像, 由图可见大量的IGF, 如图4a中箭头所指的黑点所示. 根据文献[19]记载, 大量V(C, N)在奥氏体中的析出有利于铁素体在奥氏体晶粒内形核, 为IGF的形成提供良好的条件, 图4a所示的IGF形核方式即为典型的依附V(C, N)析出物形核. 图4b为V-N微合金化钢的SEM像, 图中清晰可见IGF形貌, 亮白色的小颗粒为V(C, N)析出物, 其EDS如图4c所示, 暗黑色为以该析出物形核的IGF. V-N微合金化钢晶内铁素体形核示意图如图4d所示. 可见, IGF并不是随机在奥氏体晶粒内形核的, 而是沿着奥氏体/铁素体晶界中铁素体一侧逐层形核, 成排列式向晶内扩展, 已经形成的铁素体界面和基体上大量弥散分布的V(C, N)是获得较高数量IGF形核率的2个必要条件.

2.5 强化机制

由上述分析可知, 随着N含量的增加, ss和sb呈现出明显增大的趋势, 这主要是由于N元素促进了V元素的析出导致的. 一方面奥氏体中析出的V(C, N)细化奥氏体晶粒, 同时奥氏体中析出的V(C, N)促进IGF形成, 从而细化铁素体晶粒; 另一方面由于析出相数量增多, 析出强化作用加强, 细晶强化与析出强化两方面作用使V-N微合金化钢的强度明显高于V微合金化钢. 在N含量相同时, 随着Tc的升高, ss和sb都呈现出先升高后下降的趋势, 在600 ℃卷取时获得了最佳的力学性能. 在Tc较低时, 由于带钢终轧后冷却速率较快, 钢中固溶状态的N来不及析出, 仍以固溶状态存在, 同时卷取过程中V与N原子扩散速度较慢, V(C, N)析出量较低, 强化作用较弱; 随Tc升高, 固溶N含量降低, 钢中析出更多的V(C, N), 析出强化作用升高, 同时已析出的V(C, N)促进铁素体晶粒细化, 两方面共同作用使V-N微合金化钢的强度大幅度升高; 当Tc达到660 ℃时, 固溶的N大部分析出, 但由于温度较高, 原子扩散速度快, V(C, N)明显粗化, 析出强化作用减弱, 同时铁素体组织亦明显粗化, 细晶强化作用也减弱, 从而使V-N微合金化钢的强度明显下降.

铁素体-珠光体型钢, 其屈服强度可以通过扩展的Hall-Petch公式[20]预测:

式中,

本工作选择相同热轧工艺的V微合金化钢与V-N微合金化钢进行强度计算, 各强化方式对强度的贡献计算结果如下.

基体点阵阻力P-N力[21]:

固溶强化贡献[22]:

式中, wM为固溶于铁素体基体中的溶质M的质量分数 (M为C, N, Si和Mn). Si与Mn为铁素体形成元素, 全部存在于铁素体中, 所以wSi与wMn分别为0.18%与1.50%. C与N固溶量因受V(C, N)的析出影响, 因此假设析出物化学式为VCxN-x), 根据VC与VN在奥氏体中的固溶度积公式[16]建立如下方程:

式中, wV, wC与wN分别为钢中V, C与N的质量分数; w[V], w[C]与w[N]分别为钢中固溶的V, C与N的质量分数; x为VC在VCxN-x)相中的有效活度; T为固溶温度. 在870 ℃终轧时, 联立式(4)~(7)可得V微合金化钢中V, C与N在奥氏体中的固溶量分别为0.078%, 0.089%与0.0010%; V-N微合金化钢中V, C与N在奥氏体中的固溶量分别为0.016%, 0.089%与0.0062%. 终轧结束后快速冷却至600 ℃卷取, 因冷却速率较快, 假设V, C与N基本未析出, 同时VCxN-x)相是在已发生珠光体相变后的铁素体中沉淀析出, 则由于发生了珠光体相变后基体的固溶C含量为0.0218%, 根据VC与VN在铁素体中的固溶度积公式[16]建立如下方程:

联立式(8)~(11), 将870 ℃计算得到的V, C与N含量带入, 计算得到V微合金化钢中V, C与N在铁素体中的固溶量分别为0.0086%, 0.0063%与0.000002%; V-N微合金化钢中V, C与N在铁素体中的固溶量分别为0.0009%, 0.0216%与0.0021%. 按照式(3)计算得到V微合金化钢与V-N微合金化钢固溶强化贡献分别为74与82 MPa.

细晶强化贡献[23]:

式中,

式中,

式中, f为析出物的体积分数; d为实测析出相的平均直径. 根据图3统计分析得到V微合金化钢与V-N微合金化钢中析出粒子平均直径分别为13.5与8.0 nm. 根据铁素体中固溶的V含量计算得到V微合金化钢与V-N微合金化钢的f分别为0.192%与0.210%. 由此计算出V微合金化钢与V-N微合金化钢析出强化增量分别为102与153 MPa.

表3给出了V微合金化钢与V-N微合金化钢的ss及其分量. 由此表可以总结出如下几点: (1) V微合金化钢与V-N微合金化钢ss的计算值分别为458与604 MPa, 与实际测量值很接近; (2) 无论是强度低的V微合金化钢还是强度高的V-N微合金化钢, 细晶强化均是主要的强化机制, 由晶粒细化引起的强度增量占总强度的41%~44%; (3) 由析出相与位错的交互作用引起的强度增加对总强度的贡献占第二位, 达到了31%~35%. V-N微合金化钢中高的位错强化、析出强化以及细晶强化使其ss明显高于V微合金化钢, 其强化机制由大到小依次为细晶强化、析出强化、位错强化、固溶强化与基体强化.

表3 V微合金化钢与V-N微合金化钢的ss及其分量

Table 3 Yield strength of V microalloyed steel and V-N microalloyed steel and their components

| Steel |

|

|

|

|

|

|

|---|---|---|---|---|---|---|

|

V microalloyed steel V-N microalloyed steel |

54 54 |

74 82 |

188 260 |

98 141 |

102 153 |

458 604 |

3 结论

(1) V微合金化钢与V-N微合金化钢的显微组织主要为铁素体与少量珠光体的混合组织; 在终轧温度与卷取温度相同时, 屈服强度较低的V微合金化钢铁素体平均晶粒尺寸为8.5 mm, 屈服强度较高的V-N微合金化钢为4.5 mm; 细晶强化是两钢种的最主要强化机制, 占屈服强度的41%~44%.

(2) 在终轧温度相同时, 随着卷取温度的升高, V-N微合金化钢屈服强度与抗拉强度均呈现出先增加后下降的规律, 卷取温度为600 ℃时获得了最优的综合力学性能, 其屈服强度与抗拉强度分别为605与687 MPa, 延伸率为24.5%.

(3) 在终轧温度与卷取温度相同时, 与V微合金化钢相比, V-N微合金化钢中析出相更加细小、弥散, 析出相尺寸主要在3~50 nm之间, 10 nm以下析出相数量占60%左右, 平均尺寸达到8.0 nm, 同时拥有更大的位错密度, 析出强化与位错强化对屈服强度的贡献达到了34.44%.

(4) N元素促进了V元素的析出, V(C, N)在奥氏体中的析出有利于晶内铁素体的形核, 最终促进了铁素体晶粒的细化

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号