分享:Zr46.9Cu45.5Al5.6Y2.0金属玻璃含B2-CuZr相内生复合材料的制备及其力学性能

摘要

通过增大铸造棒材直径来调整熔体的冷却速率, 可在Zr46.9Cu45.5Al5.6Y2.0块体金属玻璃(BMG)中获得体积分数可变化的球形B2-CuZr相均匀分布于金属玻璃基体、并且具有较大尺寸的内生复合材料, 其中含25%B2-CuZr相(体积分数)复合材料在压缩载荷下的塑性应变由单相金属玻璃的1.6%增大至6.5%, 但在单向拉伸时样品没有观察到明显的延性应变. 分析认为, 复合材料在拉伸载荷下发生脆性断裂的本征原因在于CuZr相晶粒尺寸和间距与金属玻璃基体塑性区尺寸不满足尺寸匹配关系. 在ZrCuAl合金中添加2%Y (原子分数)严重损伤了金属玻璃基体的断裂韧性和塑性区尺寸, 与Zr46.9Cu45.5Al5.6Y2.0 BMG相比, 不含Y的Zr48Cu45Al7 BMG样品可预制疲劳裂纹, 三点弯曲实验测得断裂韧性为(62±3) MPam1/2, 平面应变条件下在裂纹尖端的塑性区尺寸可达150 mm.

关键词:

与传统的晶态金属材料不同, 块体金属玻璃(bulk metallic glass, BMG)具有强度高、弹性极限高、耐腐蚀性能好等特点, 因此作为新一类结构材料而受到关注[1-3]. 然而, 制约BMG应用的瓶颈之一是其应变的局域化, 即在拉伸载荷作用下由于单一剪切带的失稳引发的灾难性断裂[4,5]. 改善单相BMG塑性变形能力的途径之一是引入第二相, 形成BMG复合材料, 通过剪切带的局域化和促进多重剪切带的形成, 来获得塑性应变[5,6]. 因此, 基体与第二相之间界面键合良好的内生BMG复合材料将更有利于塑性变形. Hays等[7], Szuecs等[8]和Hofmann等[9,10]首先在锆基和钛基BMG中发展出了具有较大拉伸延性应变的内生BMG复合材料, 但在合金成分上含有毒性元素Be, 而且塑性变形仅限于非均匀塑性变形(颈缩), 整体上没有加工硬化能力.

除了以b相固溶体作为第二相之外, 也可以在ZrCu基BMG中形成含CuZr相内生复合材料[11-15]. Sun等[11]发现, 含B2-CuZr相的BMG复合材料可在压缩载荷下发生较大的压缩塑性变形. 值得注意的是, 相对于其它结构复杂的金属间化合物, B2型化合物较易于发生塑性变形[16-18], 可在BMG复合材料中作为软相, 在低应力下诱发剪切带萌生, 高应力下阻碍剪切带的扩展, 促进金属玻璃基体中生成多重剪切带[5,9]. 如内生B2-AgMg相的镁基BMG复合材料, 其塑性和韧性均优于单相镁基BMG[19]. B2结构的CuZr稳定存在于熔点和988 K之间的温度范围内, 慢冷至988 K时发生CuZr→Cu10Zr7+Zr2Cu的共析转变, 快冷至440 K时则发生B2-CuZr→B19'-CuZr的马氏体相变[20] . Wu等[13]首先报道了在Zr48Cu47.5Al4Co0.5 BMG中获得含25%B2-CuZr相(体积分数, 下同)均匀分布于BMG基体上的复合材料, 利用B2-CuZr相的应力诱发马氏体相变, 复合材料在拉伸载荷下表现出明显的加工硬化和宏观塑性变形能力. 随后, Wu等[21,22]计算发现, 添加微量Co有助于降低B2-CuZr相的层错能, 可促进B2-CuZr相的形变孪生和马氏体转变, 使得复合材料具有明显的加工硬化行为. 另外, 由于初生相B2-CuZr具有较快的生长速率, 易于长大并相互连接[12], 控制B2-CuZr相的形核和长大, 进而调节尺寸、分布和体积分数, 是继续改善该类复合材料拉伸塑性的一个重要方面[14,23,24].

已报道的具有拉伸塑性含B2-CuZr相BMG复合材料多基于Cu47.5Zr47.5Al5和Zr48Cu47.5Al4Co0.5 BMG, 合金的玻璃形成能力有限, 制备的复合材料仅限于小尺寸试样, 作为结构材料应用亟需发展大尺寸且具有良好塑性变形能力的含B2-CuZr相BMG复合材料. Xu等[25]和本文作者前期工作[26,27]表明, 在Zr-Cu-Al三元合金中添加稀土元素Y可以显著增强合金的玻璃形成能力, B2-CuZr相是Zr-Cu-Al-Y合金形成块体金属玻璃的竞争晶体相之一. 本工作通过调整熔体凝固冷却速率, 在Zr-Cu-Al-Y四元合金经成分优化后的Zr46.9Cu45.5Al5.6Y2.0 BMG中获得体积分数可变化的B2-CuZr相均匀分布于玻璃基体上的复合材料, 并且具有较大尺寸(直径6和7 mm), 可比较单向拉伸载荷和压缩载荷下的力学行为.

1 实验方法

将纯度高于99.9% (质量分数)的元素Zr, Cu, Al和纯度高于99.5% (质量分数)的Y块体作为制备母合金的起始材料, 按照名义成分(原子分数)配制, 在电弧炉中熔炼而成. 在熔炼母合金之前先熔炼Ti球以吸收保护气氛中的O2及其它杂质, 用以进一步纯化保护气体, 然后再进行母合金的熔炼. 合金锭经反复翻转熔炼不少于5次, 并采用电磁搅拌, 以确保获得成分均匀的合金锭. 在配备可倾转水冷Cu坩锅的电弧熔炼设备中重熔适量母合金, 浇铸成直径4~14 mm的棒材. 其中直径为6, 7和8 mm的圆棒, Cu模浇铸获得棒材的长度为100 mm. 分别从距离棒材底端20和70 mm处截取, 获得中间部分长度为50 mm的棒材.

形貌观察和成分分析检测样品均取自于截取长度50 mm棒材的中间位置. 将合金样品经过400~1000号SiC水磨砂纸研磨至没有明显划痕后, 再先后用粒度为3.5和1.5 mm的金刚石研磨膏对样品进行机械抛光, 然后利用配有分析软件的Leica MPS 30光学显微镜对样品进行低倍形貌观察. 利用D/max 2400型X射线衍射仪(XRD)进行物相分析, 采用CuKa射线源, 入射波长0.1542 nm. 采用Perkin-Elmer DSC-diamond型差示扫描量热仪(DSC)表征BMG样品的玻璃转变和晶化行为. 样品质量约为10 mg, 填装于Al2O3坩埚内, 连续升温测量采用的加热速率为40 K/min. 测量过程通入流动的高纯Ar气保护, 首次测量完成后迅速冷却至室温, 不改变任何条件立即进行第二次测量作为基线. 为确保实验结果的重复性, 每个合金至少选取3个试样进行分析.

在Shimadzu AG-1/500 KN试验机上进行室温单向压缩实验, 应变速率为1×10−4 s−1. 压缩试样的制备方法为: 分别从距离棒材底端20和70 mm处截取, 从直径7 mm棒材获得中间部分长度50 mm圆棒, 用无心磨将其磨至直径3 mm, 然后将棒材机械研磨并抛光, 再从中间位置截取压缩实验圆柱试样, 试样的高度与直径之比为2:1. 压缩试样两端用砂纸磨平, 2个端面的平行度误差在10 mm. 在Zwick Z050拉伸试验机上进行室温单向拉伸实验, 应变速率为1×10−4 s−1. 拉伸试样的获得方法为: 从直径7 mm棒材截取获得中间部分长度50 mm圆棒, 按照ASTM standard E 8M-04加工, 为狗骨状(dog-bone like), 试样标距部分直径为3 mm, 平行段长度为20 mm, 两端夹持部分为螺纹. 试样标距部分经研磨抛光至表面光亮. 拉伸实验中采用标距为15 mm的应变规实时测量试样的应变. 为保证实验结果的再现性, 至少选取3个样品. 采用配有能谱(EDS)的Quanta 600扫描电子显微镜(SEM)观察压缩和拉伸断裂后试样侧面和断裂表面形貌.

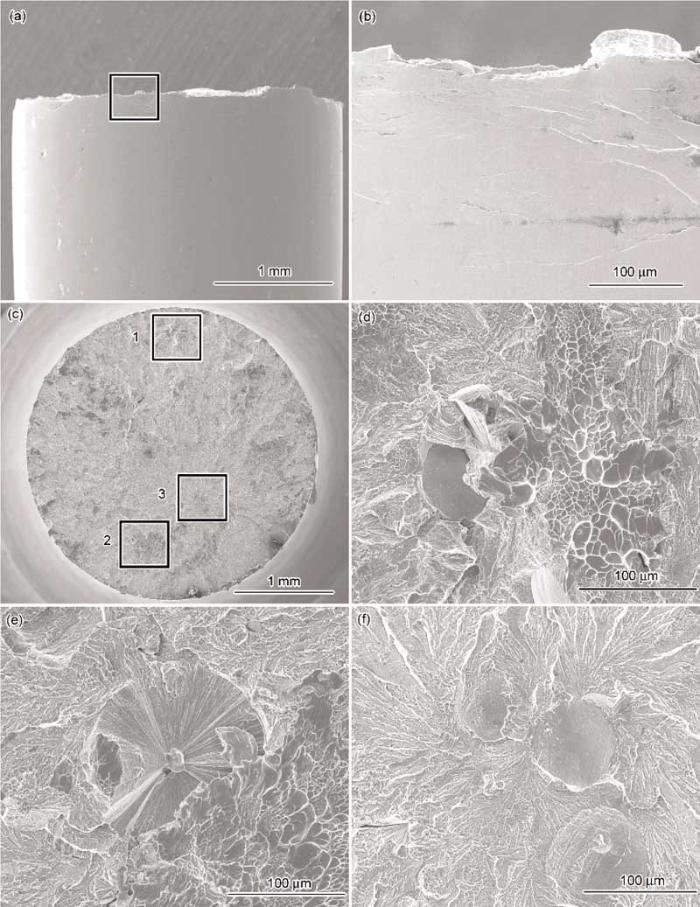

用板状试样测量非晶样品断裂韧性. 将尺寸为 3.2 mm×9 mm×30 mm的BMG铸态板状样品进行机械研磨并抛光, 得到厚度B=3 mm, 宽度W=6 mm, 跨距S=24 mm (B:W:S为1:2:8)的断裂韧性试样. 用金刚石丝锯在样品一端切割成一个长为0.25W, 齿根半径为150 mm的直缺口. 随后将样品置于2.5 kN MTS疲劳试验机上以30 Hz的频率进行疲劳裂纹预制. 依照ASTM标准 E1820-08, 疲劳过程中最大载荷与最小载荷的比值恒定为 0.1, 相应的应力强度因子DK为30~45 MPam1/2. 在经历约1×105~4×105 cyc后, 即当疲劳裂纹长度为(0.5~0.7)W时卸载. 三点弯曲(3PB)断裂韧性测试在5 kN Instron 8871试验机上进行, 位移速率为0.3 mm/min. 利用装在刀口边缘的夹式引伸计测量裂纹张开位移(COD). 根据ASTM E399标准, 材料的应力强度因子K由以下公示计算:

式中, a为缺口长度和预裂纹长度的总和. P为载荷, 如果材料断裂前为完全线弹性形变, 在载荷-位移曲线上呈线性, P取断裂时的最大载荷Pmax; 如果材料表现出偏离线弹性的行为, 以0.95倍线性段斜率作直线, 与载荷-位移曲线的交点处载荷为PQ, 如果Pmax/PQ小于1.1, 则满足小范围屈服条件, 取PQ进行断裂韧性的计算.

2 实验结果

2.1 含B2-CuZr相BMG复合材料的制备

本文作者前期工作[26,27]表明, Zr44.4Cu42Al10Y3.6 (以下简称Y1 合金) Cu模浇铸形成BMG棒材的临界直径Dc为16 mm, B2-CuZr和t3相是Y1 合金形成BMG竞争的晶体相, 因此可以制备成含有CuZr相BMG内生复合材料[26]. 然而Y1 BMG在压缩载荷下易于碎裂成很多小块, 呈脆性断裂特征[27], 不适合设计成复合材料中的玻璃基体.

需要强调的是, 设计含B2-CuZr相BMG复合材料应尽可能只保留B2-CuZr相, 消除其它晶体相, 同时优化出韧性较好的金属玻璃基体. 图1为Zr-Cu-Al-Y四元合金系三维成分空间示意图, 示出在成分上演化出内生B2-CuZr相复合材料的策略[27]. 如图1所示, 在Y1合金(标记为星号)与CuZr化合物之间联线上的合金成分可表达为(Cu0.5Zr0.5)xM100-x. (M=Zr0.15Y0.225Al0.625, 84≤x≤100). 可以预测, 随着合金成分从Y1向CuZr化合物方向调整, 与玻璃形成相竞争的晶体相将演化为CuZr相. 进而, 在材料制备上, 通过适当增加铸态合金圆棒的直径, 即降低冷却速率, 可以预期CuZr相将作为主要的内生晶体相形成于玻璃态基体中, 即获得由CuZr相作为初生相的金属玻璃基复合材料.

另一方面, 本文作者前期工作[27]表明, 在成分空间上向B2结构CuZr化合物趋近, (Cu0.5Zr0.5)xM100-x系列BMG的剪切模量逐渐降低, 表明BMG发生剪切流变的势垒逐步降低[28], 这有助于改进金属玻璃基体的韧性. 图2为不同直径(Cu0.5Zr0.5)xM100-x系列合金铸态棒材芯部的相组成示意图. 可见, 增大棒材的直径, 棒材芯部的相选择经历从单一非晶向非晶相基体+B2-CuZr晶体相的复合材料, 再向完全为晶体相的结构演化, 形成的含CuZr相内生复合材料BMG棒材直径可在4 mm (x=93)至12 mm (x=88)范围内变化. 值得注意的是, Zr46.9Cu45.5Al5.6Y2.0 (x=91, 以下记为YC合金)具有适中的玻璃形成能力(Dc=5 mm), 其直径6和7 mm铸态棒材芯部为内生CuZr相复合材料, 当直径提高至8 mm, 棒材芯部完全演变为晶体.

图1 在Zr-Cu-Al-Y四元合金三维成分空间上演化出内生B2-CuZr相块体金属玻璃(BMG)复合材料的示意图(其中Zr44.4Cu42Al10Y3.6 (Y1)合金标记为星号)[27]

Fig.1 Illustration of out strategy of designing Zr-Cu-Al-Y in situ bulk metallic glass (BMG) composites with B2-CuZr compound (Zr44.4Cu42Al10Y3.6 (Y1) alloy is marked as a star)[27]

图2 不同直径(Cu0.5Zr0.5)xM100-x (M=Zr0.15Y0.225Al0.625, 84≤x≤94)系列合金铸态棒材芯部的相组成示意图

Fig.2 Illustration of inner structure of as-cast rods with different diameters of (Cu0.5Zr0.5)xM100-x (M=Zr0.15Y0.225Al0.625, 84≤x≤94) series alloys (Y1—Zr44.4Cu42Al10Y3.6, YC—Zr46.9Cu45.5Al5.6Y2.0)

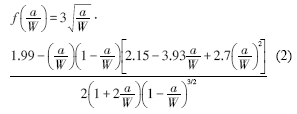

图3 直径6和7 mm的YC合金铸态圆棒横截面芯部的OM像

Fig.3 OM images of central portion of in situ YC BMG composites with 6 mm (a) and 7 mm (b) in diameters

2.2 结构表征

图3为直径6和7 mm的YC合金铸态圆棒横截面芯部处的OM像. 可以看出, 球形颗粒的晶体均匀分布于非晶态的基体上. XRD分析(图4)表明, 球形晶体相为B2结构的CuZr. EDS分析显示, B2-CuZr相的成分与玻璃基体基本相同, 无明显差异. 从图3还可以看出, 在直径6 mm圆棒芯部, 球形B2-CuZr颗粒直径为5~100 mm; 而在直径7 mm圆棒芯部, 颗粒直径为10~180 mm. 与直径6 mm圆棒相比, 直径7 mm圆棒芯部B2-CuZr的颗粒尺寸更大, 体积分数更大, 这也与其熔体冷速的降低相一致. 采用Image J图像处理软件分析表明: 直径6和7 mm圆棒芯部B2-CuZr相的体积分数分别为12%和24%. 另外, 2种直径棒材截取长度为50 mm首尾两端处B2-CuZr相的体积分数差值分别小于3.5%和7%.

图4 直径6, 7和8 mm的YC合金铸态圆棒横截面芯部XRD谱

Fig.4 XRD spectra of the inner portion of YC cast rods with 6, 7 and 8 mm in diameters

图4为直径为6, 7和8 mm的YC合金铸态圆棒横截面芯部处的XRD谱. 可以看出, 直径6和7 mm样品呈典型的复合材料特征, 即在非晶相的漫散峰上叠加有B2-CuZr晶体相衍射峰. 直径7 mm样品中B2-CuZr晶体相衍射峰的强度明显强于直径6 mm样品, 这也与图3中直径7 mm样品中观察到更大体积分数的晶体相一致. 直径8 mm铸态圆棒中的晶体相主要有B2-CuZr以及少量的B19'-CuZr, 非晶相的残存可以忽略不计.

图5 直径5, 6和7 mm的YC合金铸态圆棒横截面芯部DSC曲线

Fig.5 DSC curves of YC fully glassy rod with 5 mm in diameter and YC BMG composites rods with 6 and 7 mm in diameters (Tg—glass transition temperature)

图5为直径5, 6和7 mm的YC合金铸态圆棒芯部取样的DSC曲线. 可以看出, DSC曲线均呈现出一个明显的由玻璃转变引起的吸热平台和一个由结晶引起的放热峰, 图中箭头示出了玻璃转变温度Tg. 直径5, 6和7 mm的YC合金铸态圆棒的Tg, 晶化焓ΔH和B2-CuZr相的体积分数列于表1中. 可见, 复合材料中非晶相基体的Tg与单一非晶相基体相同. 假设非晶相的体积分数与晶化热释放成正比, 由晶化焓估计直径6和7 mm的YC合金复合材料中B2-CuZr相的体积分数分别为13%和25%, 这与由Image J图像软件分析的结果基本上吻合.

表1 直径5, 6和7 mm的YC合金铸态圆棒横截面芯部的玻璃转变温度Tg, 晶化焓ΔH以及B2-CuZr相的体积分数Vf

Table 1 Tg, heat of crystallization ΔH and volume fractions Vf of B2-CuZr of casting rods with different diameters of Zr46.9Cu45.5Al5.6Y2.0 alloy

|

Rod diameter mm |

Tg K |

ΔH J/g |

Vf % |

|---|---|---|---|

| 5 | 680 | 56.4 | 0 |

| 6 | 682 | 49.0 | ~13 |

| 7 | 681 | 42.5 | ~25 |

2.3 YC BMG复合材料的压缩和拉伸性能

选择含25%B2-CuZr相的YC BMG复合材料进行压缩性能和拉伸性能测试, 其第二相体积分数与Wu等[13]发展的Zr48Cu47.5Al4Co0.5 BMG复合材料一致. 图6为该BMG复合材料的压缩工程应力-应变曲线, 为便于比较, 图中还给出了直径2 mm单相Zr47.2Cu46Al5Y1.8 BMG (x=92, 图2)的压缩应力-应变曲线[27]. 可以看出, 单相BMG的压缩屈服强度为1830 MPa, 表观塑性应变为1.6%; 含25%B2-CuZr相的YC BMG复合材料的压缩屈服强度为1350 MPa, 最大抗压强度为2000 MPa, 表观塑性应变为6.5%, 这几乎是单相BMG压缩塑性应变的4倍. 较大的塑性应变表明, B2-CuZr相在压缩载荷下显著改善了单相BMG的塑性变形能力.

图7a为含25%B2-CuZr相的YC BMG复合材料的拉伸工程应力-应变曲线. 可见, 样品的屈服强度为(1210±80) MPa, 断裂强度为(1340±80) MPa, 由应变规测得的延性应变仅为0.3%, 样品在刚过屈服点(定义为0.2%延性应变)后即发生断裂. 这表明B2-CuZr相在拉伸载荷下没有起到明显改善BMG塑性变形能力的作用. 另外, 需要指出的是, 单相YC非晶棒材由于韧性不足, 在加工成拉伸样品过程中易于发生脆性断裂, 只有含B2-CuZr相的复合材料棒材最终能够加工成尺寸符合要求的拉伸试样.

图6 单相Zr47.2Cu46Al5Y1.8 BMG[

Fig.6 Compressive engineering stress-strain curves of monolithic Zr47.2Cu46Al5Y1.8 BMG[

图7b为图7a中标注箭头样品的应力-应变曲线. 可以看出, 样品没有明显的延性应变, 但在较高应力下应力-应变开始偏离线性关系, 这不同于单相BMG的线弹性力学行为. 本课题组前期工作[29,30]表明, 在同一台试验机上使用相同尺寸拉伸样品和测试条件, 即使是具有高断裂韧性的Zr55Ti2Co28Al15 BMG (KQ=89 MPam1/2)[29]和Zr61Ti2Cu25Al12 BMG (KQ=130 MPam1/2)[30], 所有拉伸样品均在线弹性阶段断裂, 延性应变完全为零.

图7 含25%B2-CuZr相的YC BMG复合材料的拉伸工程应力-应变曲线

Fig.7 Tensile engineering stress-strain curves of YC BMG composites with 25%B2-CuZr phase (a) and tensile stress-strain curve of the specimen marked with an arrow in Fig.7a (b)

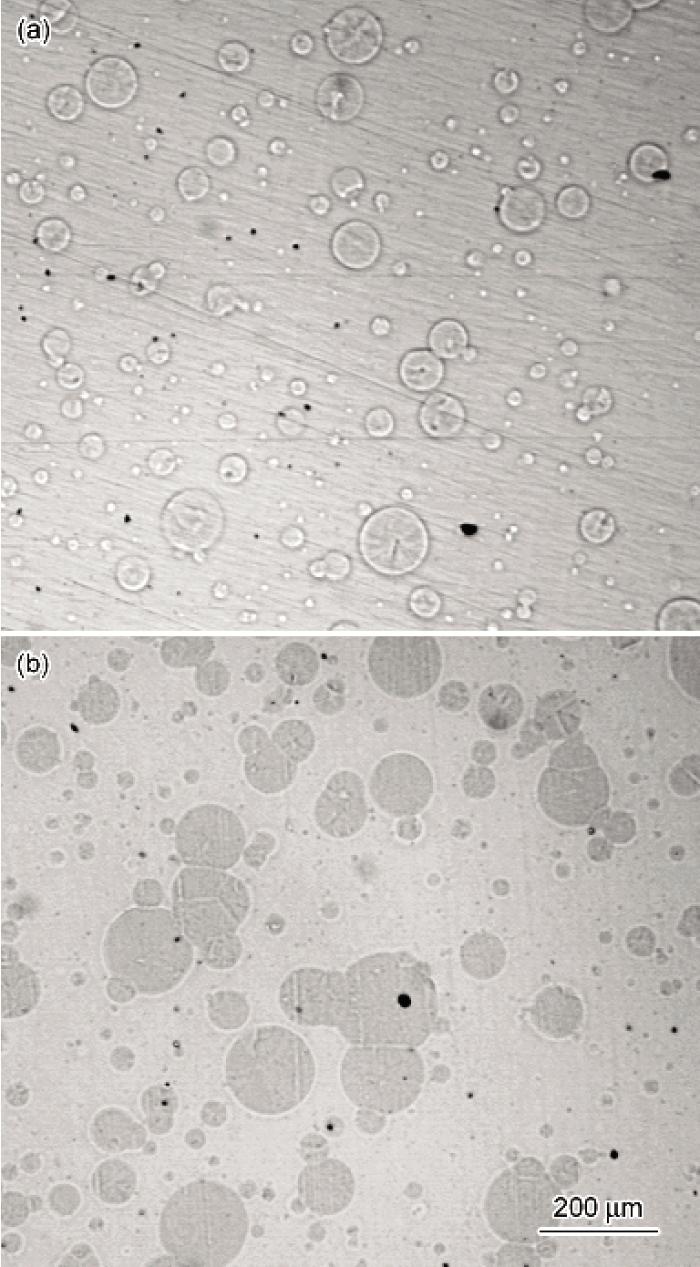

图8a为YC BMG复合材料拉伸样品断口侧面的SEM像. 可见, 样品断裂面平齐, 与拉伸应力方向夹角约为90°, 是典型的脆性断裂特征. 图8b是图8a中方框位置的放大图, 只能在断口附近局部位置观察到少量剪切台阶. 图8c为复合材料拉伸样品断口形貌. 可见, 断口没有明显的孔洞等浇铸缺陷, 这表明脆性断裂不是由孔洞等铸造工艺缺陷所引起的[29]. 图8d和e分别为图8c中断面上靠近表面方框1和2的局域放大照片. 可以看出, 在CuZr相晶体周围存在着清晰的脉纹状花纹(vein pattern), 这表明在拉伸过程中CuZr相晶体附近发生了剪切流变, 这有助于样品的塑性变形, 同时与拉伸应力-应变曲线上的微屈服行为一致. 图8f为图8c中心处方框3的局域放大照片. 可以看出, 裂纹扩展花样尖端指向一些表面平滑的球形晶体. 分析认为: 这些平滑的晶体为球形颗粒CuZr相的晶界, 并且这些晶界具有垂直于拉伸应力轴方向的特征; 晶体颗粒断面没有观察到韧窝状花纹, 表明颗粒之间的结合较弱. 断口形貌分析表明: 在拉伸载荷下, 这些界面垂直于应力轴方向的CuZr相颗粒首先沿晶界发生开裂, 引发I型裂纹萌生, 是复合材料拉伸样品发生脆性断裂的裂纹源; 而在压应力下, 这些CuZr相颗粒晶界可以很好地传递压应力, 不致引发裂纹, 金属玻璃基体易于生成高密度的剪切带获得塑性变形.

2.4 Zr48Cu45Al7 BMG在裂纹尖端的塑性区尺寸

本工作的YC BMG复合材料与Wu等[13]发展的Zr48Cu47.5Al4Co0.5 BMG复合材料相比, 其B2-CuZr相体积分数和均匀分布形貌相似, 但在拉伸载荷下仅获得微量的延性应变, 随即发生脆性断裂. 析出相的尺寸和间距与金属玻璃基体塑性区尺寸的尺度匹配是金属玻璃基内生复合材料能否获得拉伸塑性的一个重要因素[9]. 由断裂韧性KQ 为(49±3) MPam1/2[27], 拉伸屈服强度sy 为1700 MPa可计算得出, YC BMG在平面应变条件下的塑性区尺寸(RP=(1/3π)(KQ/sy)2)仅约为88 mm, 小于复合结构中一些B2-CuZr相颗粒直径(10~180 mm)和间距(10~300 mm). 由于不满足尺度匹配关系, 因此, 在拉伸载荷(Mode I)下, 当复合材料中的B2-CuZr相晶粒沿垂直于应力轴方向的脆性晶界开裂后, 由于金属玻璃基体的低韧性, 这等同于在基体内萌生了I型裂纹, 裂纹失稳扩展造成脆性断裂.

本工作表明, 在Zr-Cu-Al三元合金中添加元素Y可以显著增强合金的玻璃形成能力, 促进B2-CuZr相的均匀析出, 但也极大降低了BMG的断裂韧性和塑性区尺寸. He等[31]测量了三元Zr48Cu45Al7 BMG 的断裂韧性KQ为(101±9) MPam1/2. 本工作进一步发现, Zr48Cu45Al7 BMG可在疲劳载荷下预制裂纹. 表2列出了3个Zr48Cu45Al7 BMG三点弯曲断裂韧性测试样品的测量结果. 虽然所有测试样品的Pmax/PQ均小于1.1, 根据ASTM E399, 均满足线弹性断裂要求, 但样品厚度都不满足B≥2.5(KQ/sy)2, 因此都不是有效的KIC, 断裂韧性KQ平均值为(62±3) MPam1/2. 当KQ为62 MPam1/2, sy为1650 MPa[32]时, Zr48Cu45Al7 BMG在平面应变条件下的塑性区尺寸Rp为150 mm, 这远高于YC BMG (Rp=88 mm).

3 分析讨论

3.1 含B2-CuZr相BMG复合材料的制备

含B2-CuZr相ZrCu基BMG复合材料的制备在于控制初生相B2-CuZr的形核、生长速率和稳定性. 然而, CuZr相的B2结构只在高温区(>988 K)稳定存在, 当冷至440 K (马氏体相变开始温度Ms)时, CuZr将发生马氏体相变, 由B2结构向B19'结构转变. B19'-CuZr的强度和硬度与Cu50Zr50 BMG相当, 但以硬相为主要初生相的BMG复合材料并不具备在拉伸载荷下获得延性应变的条件[9,14]. 因此, 室温下BMG复合材料中获得单一B2-CuZr相需要降低Ms. Pauly等[12]研究表明, 在等原子比的二元CuZr合金中添加5%Al (原子分数, 下同)可有效降低Ms, Ms从440 K降低至323 K, 降幅高达117 K. 本工作中在YC BMG复合材料中获得单一B2-CuZr相同样应归因于成分中含有5.6%Al. 此外, 除了Al, 添加Ti也可显著降低CuZr合金的Ms[33].

图8 含25%B2-CuZr相YC BMG复合材料拉伸样品断裂后侧面和断口形貌的SEM像

Fig.8 SEM images of fractured tension sample of YC BMG composites with 25%B2-CuZr phase(a) side view of fractured sample(b) high-magnification image of the block area in Fig.8a(c) top view of fractured sample(d~f) high-magnification images of the block areas marked with 1, 2 and 3 in Fig.8c, respectively.

表2 Zr48Cu45Al7 BMG三点弯曲断裂韧性测试结果

Table 2 Three-point bending test results of fatigue pre-carcked Zr48Cu45Al7 BMG samples

| Sample No. |

Thickness B mm |

Width W mm |

KQ MPam1/2 |

Pmax/PQ | 2.5(KQ/sy)2 |

|---|---|---|---|---|---|

| 1 | 3.01 | 6.03 | 65.4 | 1.09 | 3.9 |

| 2 | 2.96 | 6.03 | 60.4 | 1.00 | 3.4 |

| 3 | 3.01 | 6.02 | 59.1 | 1.00 | 3.2 |

降低Ms, 可将初生相B2-CuZr稳定至室温. 然而, B2-CuZr相生长速率很快, 易于连接成片[12], 体积分数难以调节, 无法起到分隔非晶基体、调整长度尺度的作用. 本工作在YC BMG复合材料中初生相B2-CuZr具有均匀分布的形貌和可调的体积分数, 主要归因于Y的添加. 首先, Y显著提高了Cu-Zr-Al合金的玻璃形成能力, 这使得在温度-时间-转变关系上有较为充分的调整空间, 可以通过调整熔体冷却速率来限制初生相CuZr颗粒尺寸的大小和体积分数. 其次, 在Cu-Zr-Al合金中添加少量与Zr具有正混和焓(Y-Zr: +35 kJ/mol)的元素Y, 有助于促进熔体中CuZr相的均匀析出. Park和Kim[34]应用HRTEM研究Cu-Zr-Al-Y BMG的结构表明: (2~5)%Y的添加可促进玻璃基体中局部化学成分不均匀. 与此类似, 在Zr-Cu-Al合金中添加与主要组成元素具有正混和焓的其它元素, 如Co, Nb, Gd等, 可观察到B2-CuZr相在金属玻璃基体中相对均匀析出[13,35,36].

3.2 内生复合材料的拉压不对称性

本工作研究表明, 含25%B2-CuZr相YC BMG复合材料在单向压缩载荷下的塑性应变可达6.5%, 但是在单向拉伸载荷下不具有明显的塑性变形能力, 样品在刚过屈服点即发生脆性断裂, 金属玻璃基体塑性区尺寸与B2-CuZr相颗粒直径和间距不匹配是YC BMG复合材料在拉伸载荷下发生脆断的本征原因. YC BMG虽经成分优化后获得, 但断裂韧性仍然不足, 导致塑性区尺寸小于B2-CuZr相颗粒直径和间距. 本工作表明, 在ZrCuAl三元合金中添加少量的Y可极大增强合金的玻璃形成能力, 但也严重损伤了BMG的I型断裂韧性和塑性区尺寸. 与YC BMG相比, 不含Y的Zr48Cu45Al7 BMG板状样品可预制疲劳裂纹, 三点弯曲实验测得断裂韧性为(62±3) MPam1/2, 平面应变条件下在裂纹尖端的塑性区尺寸为150 mm. 因此, 基于韧性ZrCuAl BMG的含B2-CuZr相BMG复合材料在拉伸载荷下易于满足尺寸匹配关系, 如文献[15]中报道了含B2-CuZr相Zr48Cu48Al4 BMG复合材料的小尺寸样品在拉伸载荷下具有明显的延性应变. 本工作研究表明, 发展具有大尺寸和良好塑性变形能力的含B2-CuZr相BMG复合材料需要同时兼顾非晶基体的玻璃形成能力和断裂韧性.

另一方面, 与拉伸载荷下的断裂模式不同, 金属玻璃在压缩载荷下的剪切断裂接近于Mode II (滑开型). 已有研究[37-39]表明, 金属玻璃的断裂韧性KII比KI大数倍, 在裂纹尖端具有更大的塑性区尺寸. Flores和Dauskardt[37]测得Zr41.25Ti13.75Ni10Cu12.5Be22.5 (Vitreloy1) BMG在纯Mode II下的断裂韧性KII为(75±4) MPam1/2, 这近似为Mode I断裂韧性((15~20) MPam1/2)的4倍. Madge等[38]研究也表明, 在金属玻璃家族中, 即使是脆性的镁基BMG, 其断裂韧性KII也可达(17.3~21.3) MPam1/2, 比I型断裂韧性大约3~4倍. Tandaiya等[39]应用有限元模拟表明, BMG在Mode II应力状态下, 裂纹尖端的剪切带沿裂纹扩展方向近似平直扩展, 扩展距离至少比Mode I塑性区宽度大6倍, 具有更大的塑性区尺寸. He等[40]在用三点弯曲方法测量预制疲劳裂纹ZT1 BMG断裂韧性时发现: 即使是在纯Mode I测试环境下, 当裂纹尖端偏转引入Mode II分量后, 可有助于消耗系统能量并提高阻挡裂纹扩展阻力, 增大Mode I断裂韧性. 因此, 本工作中YC BMG复合材料塑性应变拉压不对称的本征原因在于: 在拉伸载荷下, 金属玻璃基体塑性区尺寸不足, 小于球形B2-CuZr相的颗粒大小和间距, 不满足尺寸匹配, 而在压缩载荷下满足匹配关系. 由此, YC BMG复合材料中B2-CuZr相可在压缩载荷下促进金属玻璃基体中形成多重剪切带, 获得较大的塑性应变; 而在拉伸载荷下B2-CuZr相没有起到改善塑性变形能力的作用, 材料没有获得明显的延性应变, 即发生脆性断裂.

4 结论

(1) 通过增大铸造棒材直径来限制熔体的冷却速率, 可在临界直径为5 mm的Zr46.9Cu45.5Al5.6Y2.0 (YC) 块体金属玻璃(BMG)中获得含13%和25% (体积分数)的B2-CuZr相均匀分布在金属玻璃基体上的内生复合材料, 棒材的直径分别为6和7 mm.

(2) 在压缩载荷下, 含25%B2-CuZr相YC BMG复合材料的表观塑性应变由单相BMG的1.6%增大至复合材料的6.5%; 但在单向拉伸时没有观察到明显的延性应变, B2-CuZr相没有起到改善塑性变形能力的作用. 塑性应变拉压不对称的本征原因在于金属玻璃基体的塑性区尺寸与B2-CuZr相颗粒尺寸及间距在拉伸载荷下不满足尺寸匹配关系.

(3) 在ZrCuAl三元合金中添加少量Y可极大增强合金的玻璃形成能力, 但也严重损伤了BMG的I型断裂韧性和塑性区尺寸. 与YC BMG相比, 不含Y的Zr48Cu45Al7 BMG可预制疲劳裂纹, 三点弯曲实验测得断裂韧性为(62±3) MPam1/2, 平面应变条件下在裂纹尖端的塑性区尺寸为150 mm.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号