分享:C5210磷青铜薄板微弯曲回弹的尺寸效应

刘慧慧1,王 欣2,欧阳金栋1,易 龙1,郝传海1,张 博1

(1.江西洪都航空工业集团有限责任公司,南昌330024;2.江铃汽车股份有限公司,南昌 330024)

摘 要:采用 RGG2000型微机控制电子万能试验机,通过微弯曲试验,研究了 C5210磷青铜薄板的厚度、晶粒尺寸以及弯曲半径等相关尺寸对其微弯曲回弹的影响.结果表明:C5210磷青铜薄板的厚度、晶粒尺寸和弯曲半径等对其回弹均有显著的影响,具有明显的尺寸效应;薄板的厚度越大,回弹量越小,厚度对回弹量的影响非常显著;薄板的晶粒尺寸越大,回弹量越小,当晶粒尺寸大于40μm 时,回弹量呈缓慢减小趋势;回弹量随着弯曲半径的增大而增大,而且薄板的厚度越小,增大的趋势越明显.

关键词:尺寸效应;微弯曲;C5210磷青铜;回弹量

中图分类号:TG146.2 文献标志码:A 文章编号:1000G3738(2017)07G0029G05

0 引 言

弯曲是制造钣金零件的主要成形方法,弯曲回弹是指当成形力释放时零件所产生的弹性回复,对零件成形的精度有重要影响.对宏观尺寸的弯曲成形人们已经进行了广泛的研究,并且很多方法已经被用来预测金属板的弯曲回弹,如解析方[1]、有限元数值模拟方法[2G3]、半解析方法[4]以及试验方法等.对影响回弹的一些主要影响因素如材料的力学性能、模具的几何形状及尺寸、成形参数等也已经进行了广泛的研究[5G6].

然而,当金属材料的塑性变形特征尺寸在微米或亚微米量级时,其弯曲过程和宏观弯曲过程完全不一样,会体现出强烈的尺寸效应[7],因此宏观弯曲的很 多 理 论 在 分 析 微 弯 曲 中 就 不 再 适 用 了.

STOLKEN 等[8]发现,在对镍薄梁进行弯曲时,当梁的厚度从50μm 下降到12.5μm 时,其弯曲硬化程度显著提高.张永胜等[9]和马增玉等[10]分别研究了 陶 瓷 和 镍 镀 层 纳 米 材 料 的 压 痕 尺 寸 效 应.GAU 等[11G12]对退火处理的黄铜箔进行三点弯曲试验后发现:当板厚t不超过350μm 时,传统的回弹理论已不适用;黄铜箔的回弹量是相对厚度t/d(d为平均晶粒直径)的函数,随着t/d 的增大,其回弹量减小.LI等[13G14]研究了微弯曲中不同厚度纯铝箔和 CuZn37黄铜箔的回弹行为,结果表明随着材料厚度的减小,试样弯曲回弹角都呈增大趋势,并提出了 采 用 应 变 梯 度 塑 性 理 论 来 解 释 这 种 行 为.CHAN 等[15]提出了考虑各向异性影响的应变强化平面应力弯曲模型,研究表明各向异性的影响程度比宏观成形更为显著.前面的研究材料主要集中在黄铜、不锈钢、镍材、铝箔等,而对磷青铜的研究则很少涉及到.磷青铜因具有高的强度、良好的塑性、优良的导电性和耐腐蚀性能优点,而被广泛应用于微机电系统.为了优化磷青铜在微塑性成形中的加工工艺,系统研究磷青铜在微成形过程中表现出的尺寸效应显得尤为重要.因 此,作 者 以 C5210 磷 青 铜 薄 板 为 试 验 材料,设计加工了一套薄板微弯曲模具,在微机控制电子万能试验机上进行了微弯曲试验,研究了试验材料的厚度、晶粒尺寸和弯曲半径等相关尺寸对其微弯曲回弹的影响规律.

1 试样制备与试验方法

1.1 试样制备

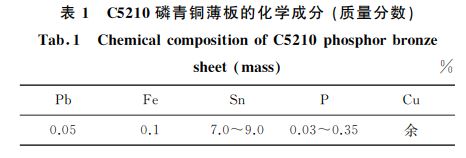

试验材料为昆山佳辉铜业有限公司提供的轧制C5210磷青铜薄板,厚度分别为50μm,100μm 和250μm,化学成分如表1所示.为了排除供应原材料冷轧加工硬化对试验结果的影响,试验前采用在充满氮气的环境下对试样进行热处理,将三种不同厚度的试样分别加热至300,400,500,600,700℃并保温1h后随炉冷却.热处理后制备金相试样并进行显微组织观察,腐蚀液为1.5gFeCl3、1mL HCl和48 mLC2H5OH 配制得到的溶液,腐蚀时间为15s.

1.2 试验方法

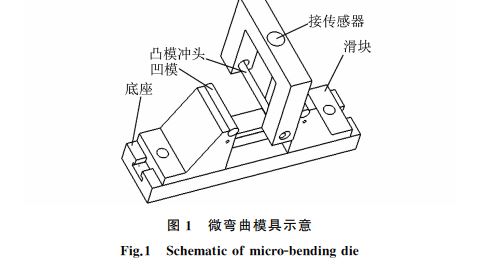

根据 ASTM E112-2004测得试样在不同工艺退 火 热 处 理 后 的 平 均 晶 粒 尺 寸 d. 按 照 GB/T15825.5-1995 中对弯曲试样的要求,将试样尺寸进行一定比例的缩小,采用精细电火花线切割加工出长为30mm、宽为5 mm 的矩形试样,试样宽度误差小于5μm.试验中采用的三点微弯曲模具如图1所示,该结构的凹模支座跨距连续可调,冲头定位精度高且方便拆卸,对于微小试样易于定位.在 RGG2000型微机控制电子万能试验机上进行微弯曲试验.采用微机控制整个试验过程,实时动态显示力值、位移值、变形值和试验曲线,可进行试验力、变形、位移等参数的控制.

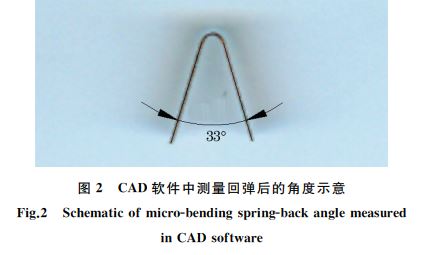

试验过程中加载速度为5mm??min-1,弯曲半径分别为1.0,1.5,2.0,2.5 mm,压下量为10 mm,根据 GB/T232-2010计算出凹模两支辊之间的距离L,重点研究坯料厚度(t)、晶粒尺寸(d)、弯曲半径(R)等因素对磷青铜薄板微弯曲回弹的影响.微弯曲后的试样通过扫描仪扫描成图片后,把图片导入 AutoGCAD软件对其回弹后的角度进行测量,如下图2所示.同样的试验条件下进行5次微弯曲试验,测得的结果取平均值作为该条件下的最终试验结果.

2 试验结果与讨论

2.1 退火温度对晶粒尺寸的影响

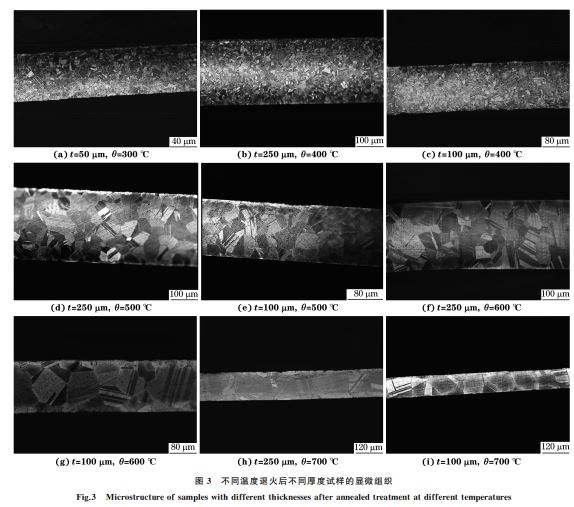

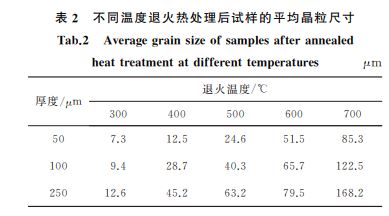

由图3和表2可知:不同厚度的试样随着退火温度的升高,晶粒尺寸增大,并且退火的温度越高,晶粒尺寸增大的趋势越明显,在700℃退火后,晶粒尺寸甚至超过试样的厚度;另外,由于轧制时薄板变形量不同,不同厚度的试样在同一温度下退火后,晶粒 尺寸随着试样厚度的增加而增大,例如在同一温度下退火后,250μm 厚度试样的晶粒尺寸明显大于50μm 厚度的.

2.2 试样厚度对微弯曲回弹的影响

由图4可以看出:不同厚度试样的微弯曲存在明显的尺寸效应,当弯曲半径与退火温度相同时,回弹量随着试样厚度的增大而减小,而且试样厚度对回弹量的影响非常显著.从表3中可以得出:弯曲半径为1mm,试样退火温度为300 ℃时,当试样厚度从250μm 减小到50μm 时,回弹量由5.6°增加到了68.2°,并且随着厚度的减小,回弹量的增加程

度越来越明显.根据公式推导[16],当弯曲半径相同时,中性层位置系数η随板厚的减小而增大,因而回弹量也越大,产生了明显的尺寸效应现象.表征弯曲表层应变量的公式为

式中:ε为弯曲表层应变.在相同的弯曲半径下,试样的厚度越大,表层应变ε越大,试样发生塑性变形的程度也越大,卸载后回弹越小;回弹是由试样上应力应变分布不均匀引起的,对于厚度较小的试样,沿着板厚方向的应力应变变化剧烈,分布很不均匀,卸载后不均匀变形区域要恢复到内力平衡的状态,需要释放较大的能量,从而导致回弹量变大.

2.2 晶粒尺寸对微弯曲回弹的影响

由 表4,5,6和图5可以看出:不同晶粒尺寸试样的微弯曲存在明显的尺寸效应,回弹量随着试样晶粒尺寸的增大而减小;当晶粒尺寸大于40μm 时,回弹量的减小趋势缓慢,例如对于厚度为100μm 的试样,当试样晶粒尺寸从9.4μm 增加到122.5μm时,回弹量下降了48.8%.试样厚度相同时,晶粒尺寸越大,位于自由表面的晶粒数目占总晶粒数的比例越大.根据 Geiger教授的表面层模型,坯料的屈服应力降低,卸载后回弹量变小[17].

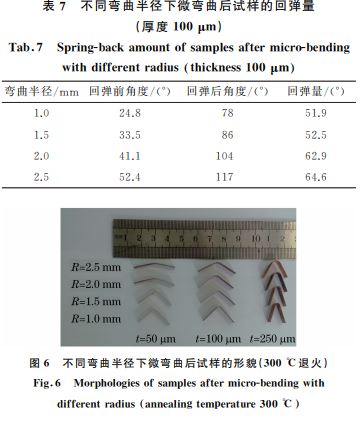

2.3 弯曲半径对微弯曲回弹的影响

由表7和图6可以看出:三种厚度试样的回弹量都是随着弯曲半径的增大而增大,而且厚度越小,该增大的趋势越明显;在弯曲半径由1mm 增大到2.5mm 时,厚度为 250μm 试样的回弹量增加了24.4%,而厚度为100μm 试样的则增加了33.8%.表征回弹大小的量 R/Rf (Rf 为回弹后半径)与η(表征材料弯曲时中性层位置的系数)有关.通常弯曲半径越大,弹性变形区占的比重越大,回弹则越明显.因此,R 越大,则η 越大,从而导致回弹量越大.

3 结 论

(1)随着退火温度的升高,不同厚度 C5210磷青铜薄板试 样 的 晶 粒 尺 寸 增 大,并 且 退 火 的 温 度越高,晶粒尺寸增大的趋势越明显;在相同的退火温度下,晶粒尺寸随着试样厚度的增加而增大.

(2)不同厚度试样的微弯曲均存在明显的尺寸效应,当试样的弯曲半径与退火温度相同时,回弹量随着试样厚度的增大而减小,而且试样厚度对回弹量的影响非常显著.

(3)在试样厚度与弯曲半径相同的情况下,不、同晶粒尺寸试样的微弯曲均存在明显的尺寸效应,回弹量随着晶粒尺寸的增大而减小,当晶粒尺寸大于40μm 时,回弹量呈缓慢减小趋势.

(4)在试样厚度与退火温度相同的情况下,回弹量随着试样弯曲半径的增大而增大,而且厚度越小,回弹量增大的趋势越明显.

文章来源:材料与测试网