分享:孔挤压强化对7A85铝合金锻件组织和疲劳性能的影响

姬浩1,刘国光2

(1.中航工业一飞院,西安710089;2.中航工业西安飞机工业(集团)有限责任公司,西安710089)

摘要:采用孔挤压方法对含孔的7A85铝合金锻件进行了强化,对比分析了孔挤压前后试样的疲劳寿命;通过扫描电镜、透射电镜以及X射线应力仪等研究了挤压前后试样的疲劳断口形貌、显微组织变化以及孔表层的残余应力场。结果表明:采用5.3%的挤压过盈量可达到最佳强化效果,其疲劳寿命是挤压强化前的11倍;孔挤压强化后,试样在强化层处产生位错缠结及残余压应力,可有效延缓疲劳裂纹的扩展,从而提高试样的疲劳寿命,压应力层深度约为4.7mm,最大残余压应力出现在距孔边约1mm处,其值为-319 MPa。

关键词:7A85铝合金锻件;孔挤压;疲劳寿命中图分类号:TG146文献标志码:A文章编号:1000-3738(2015)-06-0025-04

1 试样制备与试验方法

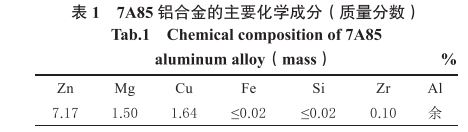

试验材料为220mm厚经T7452热处理的国强化基础上进行的。产新型高强高韧7A85铝合金自由锻件,其化学成

分见表1。锻件通过三镦三拔工艺成形,开锻温度.5x1053.0x10为410~440℃,终锻温度不低于350℃,然后再经过T7452热处理(淬火温度为470~475℃,保温30 min;第一级时效温度为120~123℃,保温4h;15x10°第二级时效温度为157~160℃,保温8h)。得到1.0x107A85-T7452铝合金的σ。不小于475 MPa,σo.2不小于5.0x10-未挤压

于425 MPa,8不小于10%。

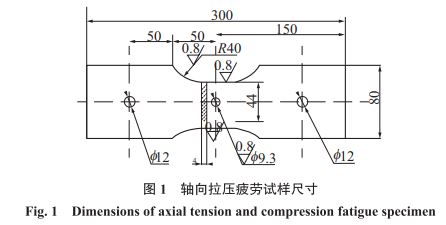

在压力机上通过不同直径的挤压棒进行孔挤位于孔内壁与疲劳试样表面相交处,在距疲劳源压实现带孔7A85-T7452合金的孔挤压强化,冲击功11.8 J,气压0.5MPa,初孔直径为9.3mm,挤压过盈量分别为0,0.2,0.3,0.4,0.5,0.6,0.7mm。随后从孔挤压强化后合金上沿纵向取样,并进行轴向拉压疲劳试验,通过疲劳试验得到最优化的孔挤压工艺参数。孔挤压疲劳试样的形状和尺寸见图1。轴向拉压疲劳试验在MTS810型疲劳试验机上进行,室温,加载应力为240 MPa,应力比R=0.1,频率f=5~6 Hz,加载应力omax=250 MPa。采用JEM 2010型透射电镜观察7A85合金的位错组态变化情况,利用Quanta600 型扫描电镜观察疲劳源位置及疲劳断口形貌,并测量疲劳条带宽度随裂纹扩展的变化情况;

利用X-350型X射线应力仪分析残余应力分布,测试条件为铜靶K。射线,衍射晶面为{211}。

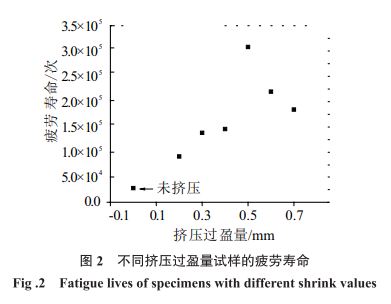

寿命是挤压过盈量为0(未挤压)时的11倍。以下分析都是在挤压过盈量为0.5mm的较优工艺孔挤压

试验材料为220mm厚经T7452热处理的国强化基础上进行的。

2.2 对疲劳断口形貌的影响

由图3可以看到,孔挤压强化前试样的疲劳源在压力机上通过不同直径的挤压棒进行孔挤位于孔内壁与疲劳试样表面相交处,在距疲劳源0.5mm处存在疲劳条带,疲劳裂纹延伸到距疲劳源9mm处时,疲劳条带消失,出现韧窝形貌,说明裂纹扩展至瞬断区。由图4可见,孔挤压强化以后,疲劳源移至孔内壁处,在距疲劳源0.5mm处有较为清晰的

孔挤压强化前疲劳条带,疲劳裂纹扩展区延伸到距疲劳源11mm处时进入瞬断区。

从图5可以看出,在疲劳裂纹扩展初期,孔挤压强化前后疲劳条带宽度相当;在距疲劳源0.5mm处,挤压强化前的疲劳条带宽度为0.135μm,而孔挤压强化后的疲劳条带宽度为0.165 μm;随着疲劳裂纹继续扩展,孔挤压强化前后疲劳条带宽度的差距加大,在距疲劳源3mm处时,挤压强化前,疲劳条带宽度为1.114 μm,而挤压强化后,疲劳条带宽度仅为余应力主要表现为残余压应力,其深度为4.7mm;0.224 μm。

2.3 对显微组织的影响

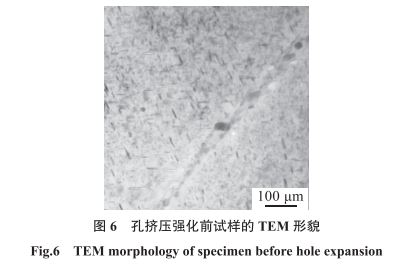

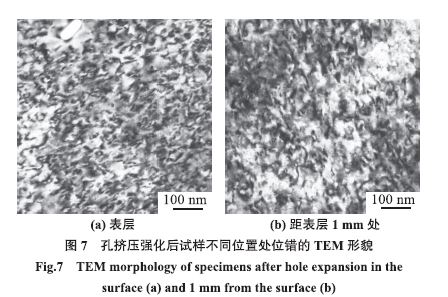

图6中可以看出,孔挤压强化前试样在晶带轴疲劳断口下、晶内弥散分布着细小的针状及盘状析出相(η'相),晶界为粗大的η相。从图7中可以看出,挤压强化后试样晶体内部均产生大量的位错,并缠结在一起形成位错胞状结构。孔挤压强化使晶体内部产生大量的位错结构,并且位错密度随强化层深度的增加而降低。

2.4 对残余应力的影响

从图8可以看出,孔挤压强化后试样沿层深的残最大残余压应力出现在距表面1mm处,其值为319 MPa。说明,孔挤压强化后在强化层内形成残余应力,可以起到降低外加交变载荷中瞬时拉应力的作用,从试样的疲劳性能,且采用5.3%挤压变形量挤压的效而延长裂纹萌生时间。并且在裂纹扩展过程中,减缓果最佳,与未挤压试样比较,疲劳寿命提高了11倍。了裂纹的扩展,进而延长了裂纹扩展时间,提高了疲寿命。

3结论

(1)孔挤压强化可明显提高7A85铝合金锻件可以起到降低外加交变载荷中瞬时拉应力的作用,从试样的疲劳性能,且采用5.3%挤压变形量挤压的效而延长裂纹萌生时间。并且在裂纹扩展过程中,减缓果最佳,与未挤压试样比较,疲劳寿命提高了11倍。

(2)孔挤压强化使试样强化层内产生很高的残

提高了晶体内的位错密度,从而延长了裂100纹萌生及裂纹扩展时间,最终使其疲劳寿命得到提高;压应力层深度约为4.7mm,最大残余压力出现0-100在距孔边约1mm处,其值为-319 MPa。

文章来源:材料与测试网