分享:单轴拉伸下中锰钢组织演变和力学行为的数值模拟

摘 要:基 于 试 验 得 到 的 显 微 组 织 建 立 了 7Mn 钢 的 代 表 性 体 积 单 元 (RVE)模 型,采 用 ABAQUS软件对温轧和不同温度(600~630 ℃)退火后7Mn钢在单轴拉伸过程中的组织演变和 应力、应变分布进行模拟,并与试验结果进行对比。结果表明:当残余奥氏体沿着拉伸方向分布时, 更容易发生协同变形,从而缓解铁素体中的应变集中,使体系处于较高的应力状态;在600 ℃退火 后残余奥氏体稳定性较高,均匀塑性变形结束时仅有部分残余奥氏体转变为马氏体,而630℃退火 后拉伸时残余奥氏体大部分转变为马氏体,模拟得到残余奥氏体含量与试验结果相吻合,相对误差 小于5%,验证了基于 RVE模型模拟组织演变的准确性;在615,630 ℃退火后,模拟得到应力-应 变曲线与试验结果吻合较好,相对误差小于5%,验证了基于 RVE 模型模拟单轴拉伸行为的准确 性,但在600 ℃退火后,由于各相本构模型未考虑到细晶强化和固溶强化作用,导致模拟结果与试 验结果存在较大偏差。

关键词:中锰钢;单轴拉伸;组织演变;力学行为;马氏体相变

中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2022)02-0081-07

0 引 言

随着世界范围内对环境恶化、资源短缺问题的81孙宇阳,等:单轴拉伸下中锰钢组织演变和力学行为的数值模拟 关注,轻量化已成为汽车行业的发展趋势[1-3]。实现 汽车轻量化的手段之一是采用高强度汽车钢,近年 来具有多相、多尺度、亚稳特征的中锰钢受到了广泛 关注,其锰含量较低(质量分数3%~12%)且具有 优良的强 韧 性,是 第 三 代 先 进 高 强 钢 的 有 力 竞 争 者[4]。通过合适的临界退火工艺处理,中锰钢具有 超细小的铁素体+残余奥氏体(α+γ)两相组织,在 塑性变形 过 程 中,残 余 奥 氏 体 会 不 断 向 马 氏 体 转 变[5],使得中锰钢在具有高强度的同时还可以保持 良好的塑性,这其中包含复杂的组织演变过程。显 微组织的演变对宏微观力学行为的影响深刻,因此 掌握材料的显微组织演变是十分必要的。显微组织 的演变和力学行为是动态的,对这一方面的研究大 多数是中断式的,同时原位观测法也受限于设备和 成本,而有限元方法具有直观易得、节约成本的特 点。目前,国内外对基于显微组织的有限元模拟方 面研 究 较 多,例 如:CHOI 等[6] 在 模 型 中 引 入 了 Serri-Cherkaoui 马 氏 体 相 变 判 定 准 则 模 拟 了 TRIP800钢在剪切、单轴拉伸、平面应变、双轴拉伸 4种应变状态下的应力、应变分布情况及组织演变 规律;LATYPOV 等[7]采用基于位错密度的材料本 构模型对中锰钢拉伸至失效的应变分配情况进行了 模 拟;WANG 等[8] 认 为 基 于 电 子 背 散 射 衍 射 (EBSD)图像的有限元模型能够准确预测中锰钢的 宏观力学行为;喻智晨等[9]研究了含有奥氏体的低 温贝氏体钢在多种受力条件下的组织演变、相变行 为以及应力和应变再分配过程。但是,目前对中锰 钢组织演变的有限元模拟多集中于单一的工艺条件 下,对不同退火条件的影响及有限元模型的适用性 方面研究较少。因此,作者以7Mn中锰钢为研究对 象,基于试验得到的显微组织图像构建二维代表性 体积单元(representativevolumeelement,RVE)模型, 通过 ABAQUS软件对不同退火温度下中锰钢在单轴 拉伸过程中的组织演变进行模拟,研究残余奥氏体含 量及组织形态对中锰钢宏微观力学行为的影响。

1 试样制备与试验方法

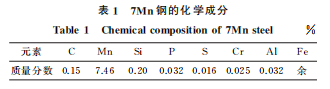

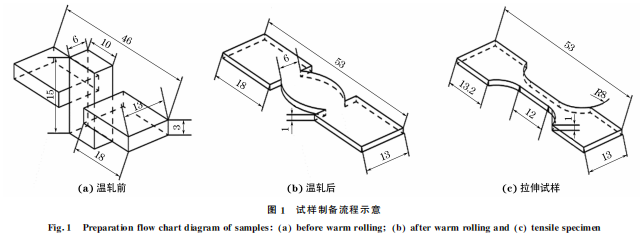

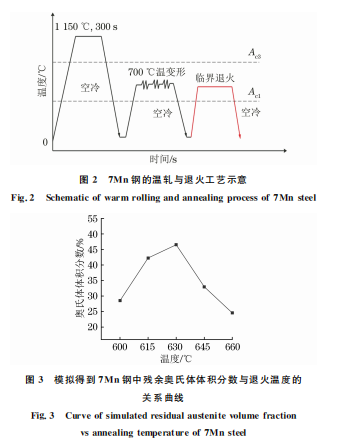

试验材料为经过真空熔炼和热锻工艺获得的尺 寸为160mm×120mm×25mm 的7Mn钢锭,其化 学成分如表1所示。温轧+退火工艺不但可以细化 中锰钢晶粒,还可以获得两种形态(等轴状和片状)分 布的显微组织,从而得到稳定性不同的残余奥氏体以 提高力学性能[10-11]。在钢锭上截取如图 1(a)所示的 蝶形试样,采用 Gleeble-3500型热力模拟试验机进行 温轧+退火工艺模拟,经过三道次压缩并减薄后的试 样如图1(b)所示,切割掉多余部分后获得如图 1(c) 所示的拉伸试样,具体的温轧+退火工艺如图 2所 示,图中Ac1 和Ac3 分别为加热时珠光体向奥氏体转 变的开始温度以及铁素体全部溶入奥氏体的终了温 度。为了确定退火参数,采用 DICTRA 软件预测了 在退火时间为4h条件下7Mn钢残余奥氏体含量随 退火温度的变化,结果如图3所示。当钢中残余奥氏 体含量达到峰值之后其稳定性会迅速下降,因此选择 600,615,630℃作为退火温度。

在退火后的试验钢上截取金相试样,经过磨制、 机械抛光,再用体积分数20%的高氯酸乙醇溶液在 室温 下 电 解 抛 光 20s,电 压 为 20 V,采 用 Zeiss Supra40型扫描电子显微镜(SEM)观察显微组织, 采用附带的能谱仪(EDS)进行微区成分分析。采用 D/MAX-2500/PC型 X 射线衍射仪(XRD)对试验 钢的物相组成进行分析,工作电压为40kV,工作电 流为250mA,扫描范围2θ 为40°~100°,扫描速度 为2(°)·min-1,按照 GB/T8362-1987对残余奥氏 体含量进行计算。按照 GB/T228.1-2010,采用 MTSCriterionModel44型电子万能试验机进行室 温拉伸试验,拉伸速度为0.3mm·min-1。

2 有限元模拟

2.1 模型的建立

根据试验钢的 SEM 图像建立 RVE 模型。先 将SEM 图像调整为黑白衬度图像,并将其导入到 图像文件转换工具 Raster2Vector中,去除噪点,然 后平滑边界以消除细小奇异的区域,以免计算不收 敛,将相边界以矢量格式(.dxf)输出。通过 AutoCAD 软件将矢量格式文件转换为igs/iges格式后导入 ABAQUS软件的草图模块,对平面模型进行分割。

2.2 材料属性

鉴于拉伸试样的纵向长度远大于其厚度方向,选 择二维平面应力单元 CPS3作为基本单元类型。通 过 ABAQUS软件的用户材料子程序 VUMAT 来描 述中锰钢各相的本构关系及马氏体相变判据,各个 相的弹性模量均取210GPa,泊松比取0.3。假设各 相在变形过程中符合 Ludwik方程,则铁素体、残余 奥氏体和马氏体的本构关系[12]分别为 σ=680+900ε0.7p (1) σ=590+1910ε0.64 p (2) σ=2300+2000ε1.0p (3) 式中:σ为应力;εp 为塑性应变。

马氏体相变模型采用 Serri-Cherkaoui马氏体 相变判据,表达式为 Π =σ-A:εtrl=R 3J2 [1+kJ3/3]+αI1/3 (4) 式中:Π 为相变应力;σ-A 为残余奥氏体的平均应力; εtrl 为单晶相变应变;R 为加载过程中相变导致的最 大应变,取0.025;k 为相变对应力状态的敏感程度, 取0.24;α 为马氏体相变过程中的体积变化参数,取 0.02;I1,J2,J3 分别为应力张量的第一不变量、应 力偏张量第二不变量和应力偏张量第三不变量。根 据相关研究结果,可知当Π 大于临界值29MPa时, 残余奥氏体会发生马氏体相变[6]。

2.3 边界条件

当沿着 轧 制 方 向 (x 轴 方 向)进 行 拉 伸 时,将 RVE模型的左侧所有节点沿x 轴方向的自由度固 定,垂直于轧制方向(y 轴方向)不作处理,而右侧所 有节点通过位移约束其运动,位移量与实际拉伸至 均匀塑性变形结束时一致。当沿y 轴方向进行拉 伸时,将 RVE 模型的下侧所有节点沿着y 轴方向 的自由度固定,沿着x 轴方向不作处理,而上侧同 样拉伸至均匀塑性变形结束。

3 结果与讨论

3.1 显微组织与 RVE模型的验证

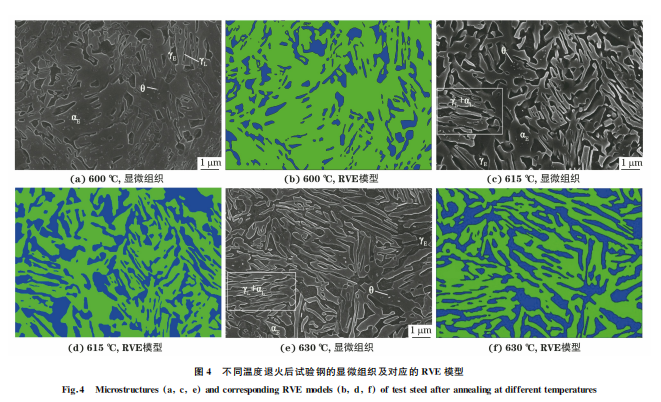

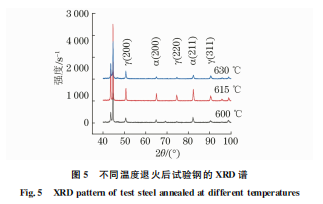

试验钢在不同温度退火后的显微组织及 RVE 模型如图4所示。由图4可以看出,不同温度退火 后试验钢均由铁素体、残余奥氏体及少量碳化物(θ) 组成。根据能谱分析可知,颜色较深的凹陷处为残 余奥氏体组织,颜色较浅的浮凸为铁素体组织,残余 奥氏体具有等轴状(γE)和片状(γL)两种形态,铁素 体同样具有等轴状(αE)和片状(αL)两种形态。RVE 模型的建立源于试验得到的显微组织,因此保留了显 微组织的大部分形态特征。RVE模型长度为10μm, 宽度为6.8μm,其中,绿色(浅色)区域代表铁素体组 织,蓝色(深色)区域代表残余奥氏体组织。 由图5的XRD谱计算得到,600,615,630℃退火 后试验钢中残余奥氏体占比分别为28.9%,41.1%, 47.0%。统计得到600,615,630 ℃退火后 RVE模型 中残余奥氏体占比分别为21.25%,37.27%,48.10%, 与XRD谱分析结果接近,相对误差小于10%,验证了 RVE模型的准确性。630℃退火后试验钢的组织分 布均匀,因此以该条件下的 RVE模型为例对其单轴 拉伸下的微观应力、应变变化以及组织的变化进行有 限元模拟。

3.2 单轴拉伸过程中的微观应力和应变分布

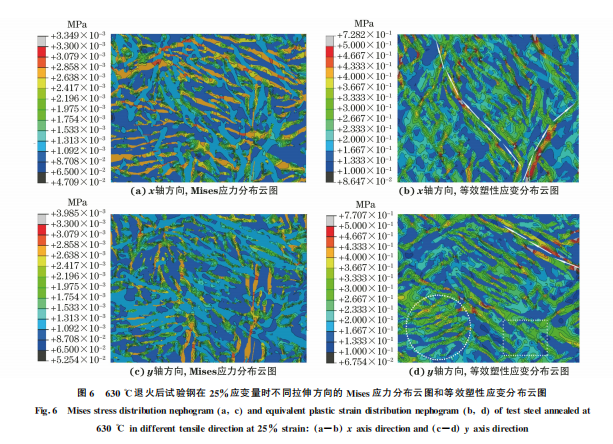

由图6可以看出,不同方向拉伸时试验钢组织中 的高应力区都位于残余奥氏体上,这是因为此时残余 奥氏 体 发 生 相 变 诱 导 塑 性 (transformationinduced plasticity,TRIP)效应,转变为马氏体,处于较高的应 力状态,而铁素体较软,处于低应力状态。残余奥氏 体的高应力区多沿拉伸方向分布,这表明沿着载荷方 向分布的残余奥氏体更容易发生相变从而进入高应 力状态。原始组织的残余奥氏体多呈现片状并沿轧 制方向分布,所以当沿x 轴方向拉伸时,高应力区较 多,应力集中程度更明显。沿y 轴方向拉伸时,由于 同方向的残余奥氏体含量较少而呈现较少的高应力 区。铁素体相的高应力区则沿近似垂直于拉伸的方 向分布,并被残余奥氏体隔断,在两相交界处出现局 部高应力区。不同方向拉伸时软相铁素体相较于残 余奥氏体承受了更多的塑性变形,并且高应变区连成 带状沿与拉伸方向呈约45°的方向分布。在铁素体的 某些位置,由于软硬两相的相互作用也出现了局部高 应变区,这些局部高应变区随着变形量的增加逐渐扩 展并连接形成应变集中带(图中箭头位置所示),由此 推测,若继续变形,则这些位置极有可能发生紧缩和 断裂。当残余奥氏体垂直于拉伸方向分布时,会使铁 素体承受更大的应变;平行于拉伸方向分布的残余奥 氏体会发生协同变形,从而承担更多的应变,有效缓 解铁素体中的应变集中,使体系具有更高的微观应 力。因此,组织的分布状态对微观应力、应变分布有 显著影响。

3.3 单轴拉伸过程中的组织演变

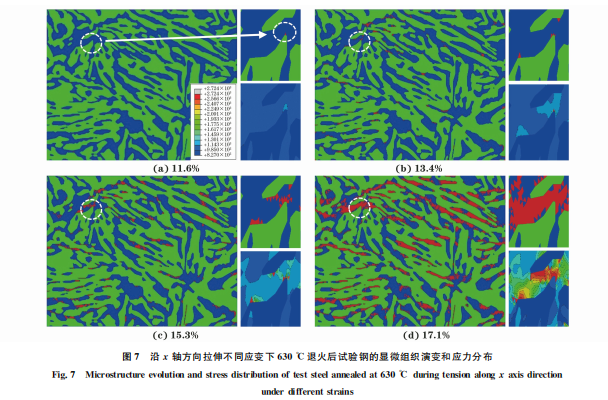

图7中红色区域表示残余奥氏体已经转变为马 氏体。由图7可以看出,在宏观应变达到11.6%时试 验钢中已开始有马氏体相变发生。然而前人的试验 结果表明,当应变达到3%时便已经有马氏体相变的 出现[12],造成这一差异的原因是实际残余奥氏体的 稳定性是不均匀的,有些局部区域稳定性较差,会较 早地发生转变,而在数值模拟中,为了简化模型、提高计算速 率,设 定 残 余 奥 氏 体 的 稳 定 性 是 一 致 的。 在变形达到 一 定 程 度 时,残 余 奥 氏 体 和 铁 素 体 的 强度和硬化能力不同,导致应力不均匀分布,多个 位置的残余 奥 氏 体 同 时 达 到 临 界 应 力 状 态,从 而 转变为马氏体。最先出现马氏体的位置与组织形 态密切相关,一 般 出 现 在 应 力 易 集 中 的 残 余 奥 氏 体尖端或狭窄区域。这些最初生成的马氏体由于 强度更高,进 一 步 加 剧 了 应 力 集 中。随 着 变 形 的继续,高应力区逐渐连接起来,促使马氏体相变围 绕着现有马 氏 体 展 开,并 沿 着 拉 伸 方 向 向 残 余 奥 氏体内部 扩 展[9]。当 应 变 达 到 17.1% 时,马 氏 体 相变主要发生在沿拉伸方向分布的片状残余奥氏 体中,等轴状 残 余 奥 氏 体 的 边 缘 也 发 生 了 少 许 转 变,但心部仍保持为残余奥氏体。

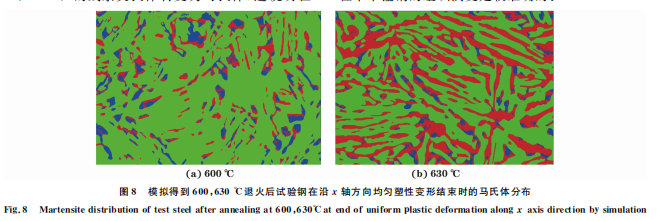

由图8 可 知:当 均 匀 塑 性 变 形 结 束 时 (应 变 25%),630 ℃退火的试验钢中残余奥氏体大部分转 变为马氏体,而600 ℃退火的试验钢仅有体积分数 50%~60%的残余奥氏体转变为马氏体,这说明在 600 ℃退火工艺下7Mn钢的残余奥氏体稳定性较 高。退火温度较低时,逆相变生成的残余奥氏体含 量较少,固溶的碳、锰元素比例较高,从而提高了残 余奥氏体的稳定性。

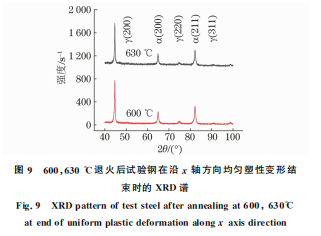

由图9的 XRD谱计算可得,600,630 ℃退火后 试验钢在沿x 轴方向均匀塑性变形结束后的残余 奥氏体占比分别为8.7%,6.4%。由模拟结果统计 得到的残余奥氏体占比分别为9.67%,4.96%,相对 误差小于5%,说明基于 RVE模型模拟单轴拉伸过 程中中锰钢的组织演变是较准确的。

3.4 宏观力学行为

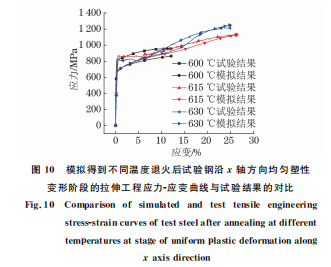

由图10可以看出,试验钢在630℃退火后具有 更强的加工硬化能力,这是由于此时试验钢的残余 奥氏体含量高,拉伸过程中转变为马氏体的量也较 高,使试验钢具有更高的强度。当退火温度为615, 630℃时,试验钢应力-应变曲线的模拟结果和试验 结果吻合较好,相对误差小于5%,而当退火温度为 600 ℃时,模拟结果和试验结果存在较大差异,抗拉 强度差约100MPa。当退火温度较低时,奥氏体晶 粒长大速率较慢,获得的室温组织晶粒较细小,起到 较强的细晶强化作用;同时较低的退火温度使奥氏 体含量降低,奥氏体长大不充分,铁素体中能保留下 较多的固溶强化元素。碳、锰元素在铁素体中可比 在奥氏体中起到更强的固溶强化作用[13-14]。当退 火温度为600 ℃时,试验钢中细晶强化和固溶强化 的作用更加明显,因此具有较高的屈服强度,而作者 采用的各相本构模型中并未考虑到这两方面的作 用,从而使试验结果与模拟结果间出现了偏差,但加 工硬化率基本一致说明 RVE 模型对于描述马氏体 相变产生的强度贡献仍是较可靠的。

4 结 论

(1)模拟发现组织分布对7Mn钢中的微观应 力和应变分布影响显著,当奥氏体沿着拉伸方向分 布时,更容易发生协同变形,承担更多的应变,从而 缓解铁素体中的应变集中,使体系处于高应力状态。 (2)片状奥氏体相比于等轴状奥氏体更易发生 马氏体相变。在600 ℃退火工艺下7Mn钢的残余 奥氏体稳定性较高,在拉伸至均匀塑性变形结束时 仅有部分残余奥氏体转变为马氏体,而在630 ℃退 火后残余奥氏体大部分转变为马氏体,由试验得到 的残余奥氏体含量与模拟得到的结果相吻合,相对 误差小于5%,验证基于 RVE模型模拟组织演变的 准确性。(3)当退火温度为615,630 ℃时,应力-应变曲 线的模拟结果和试验结果吻合较好,相对误差小于 5%,说明此时可以采用 RVE模型对7Mn钢的单轴 拉伸行为进行模拟,而当退火温度为600℃时,由于 采用的各相本构模型未考虑到细晶强化和固溶强化 所引起的屈服强度升高的作用,而使模拟结果与试 验结果存在较大偏差。

参考文献:

[1] 刘腾,朱政强.第三代汽车用中锰钢研究现状[J].兵器材料科 学与工程,2019,42(6):102-108. LIU T,ZHUZQ.Researchstatusofmedium manganesesteel forthe3rdgernationautomobilesheet[J].OrdnanceMaterial ScienceandEngineering,2019,42(6):102-108. [2] 李扬,刘汉武,杜云慧,等.汽车用先进高强钢的应用现状和发 展方向[J].材料导报,2011,25(13):101-104. LIY,LIU H W,DUY H,etal.Applicationsanddevelopments ofAHSSinautomobileindustry[J].MaterialsReview,2011, 25(13):101-104. [3] AYDIN H,ESSADIQIE,JUNGIH,etal.Developmentof3rd generation AHSS with medium Mn content alloying compositions[J].MaterialsScienceandEngineering:A,2013, 564:501-508. [4] CHANGY,WANGCY,ZHAOK M,etal.Anintroductionto medium-Mnsteel:Metallurgy,mechanicalpropertiesandwarm stampingprocess[J].Materials& Design,2016,94:424-432. [5] CHANG Y,WANG M H,WANG N,etal.Investigationof formingprocessofthethird-generationautomotive medium- Mnsteelpartwithlarge-fractioned metastableaustenitefor highformability[J].MaterialsScienceand Engineering:A, 2018,721:179-188. [6] CHOIK S,LIU W N,SUN X,etal.Microstructure-based constitutivemodelingofTRIPsteel:Predictionofductilityand failure modes under differentloading conditions[J].Acta Materialia,2009,57(8):2592-2604. [7] LATYPOV M I,SHIN S,DE COOMAN B C,et al. Micromechanicalfiniteelementanalysisofstrainpartitioning inmultiphasemedium manganeseTWIP+TRIPsteel[J].Acta Materialia,2016,108:219-228. [8] WANGY Z,ZANG SL,SUN L,etal.Constructing micro- mechanicalrepresentativevolumeelementofmedium Mnsteel fromEBSDdata[J].Materials& Design,2017,129:34-43. [9] 喻智晨,米振莉,郭锦,等.应力状态对低温贝氏体微观组织演 变的有限元分析[J].钢铁,2018,53(6):76-84. YUZC,MIZL,GUOJ,etal.FEManalysisofstressstateon microstructuralevolutionoflowtemperaturebainite[J].Iron& Steel,2018,53(6):76-84. [10] PATRAS,HASAN S M,NARASAIAH N,etal.Effectof bimodaldistributionin ferrite grain sizes on the tensile propertiesoflow-carbonsteels[J].MaterialsScienceand Engineering:A,2012,538:145-155. [11] ZHAO M C,YIN FX,HANAMURA T,etal.Relationship betweenyieldstrengthandgrainsizeforabimodalstructural ultrafine-grainedferrite/cementitesteel[J].Scripta Materialia, 2007,57(9):857-860. [12] 董瑞.中锰钢组织演变规律与相变诱导塑性行为[D].北京: 北京科技大学,2015. DONG R.Microstructure evolution and transformation inducedplasticitybehaviorofmedium manganesesteel[D]. Beijing:UniversityofScienceandTechnologyBeijing,2015. [13] LEES,COOMAN B C.Tensilebehaviorofintercritically annealed10pct Mn multi-phasesteel[J].Metallurgicaland MaterialsTransactionsA,2014,45(2):709-716. [14] LEES,COOMANBC.Annealingtemperaturedependenceof thetensilebehaviorof10pct Mn multi-phase TWIP-TRIP steel[J].Metallurgicaland MaterialsTransactionsA,2014, 45(13):6039-6052.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >