分享:电子束选区熔化成形TC4合金的显微组织及硬度

摘 要:采用电子束选区熔化成形技术制备不同尺寸(?8mm×25mm,?25mm×8mm)TC4合 金试样,研究了2种试样在粉末堆积方向的显微组织及硬度变化。结果表明:尺寸?8mm×25mm 试样的显微组织主要由原始β柱状晶界处的针状α集束组织和晶内针状α相互相交错形成的网篮 状魏氏组织组成,原始β柱状晶主轴平行于堆积方向并且贯穿各熔合层,残余β相弥散分布在α相 基体中;尺寸?25mm×8mm 试样顶部组织由针状α'相组成,中部组织中α'相受热分解为α相和 β相,α相宽度较大,底部组织中条状α相贯穿原始β晶粒形成集束,残余β相在α相基体中呈连续 网状分布;具有较大长宽比针状α相或α'相部位的显微硬度比具有较小长宽比条状和片状α相或 α'相的硬度高。

关键词:电子束选区熔化;TC4钛合金;显微组织;显微硬度

中图分类号:TG146.2 文献标志码:A 文章编号:1000-3738(2022)02-0043-05

0 引 言

钛合金因具有密度小、比强度高、耐腐蚀性好等 优点而广泛应用于航空航天、医疗器械等行业。在 航空航天领域,航天器的轻量化设计和生产已成为 世界航空业发展的趋势,而钛合金质轻而高强的特 性可满足航天材料的要求。但是钛合金硬度很高, 在切削时易导致刀具磨损并产生高热量,这不仅会 缩短刀具寿命,而且会严重影响钛合金零件的成形 精度[1]。增材制造技术可制备和成形传统制造技术 难加工的材料和零件[2]。目前,增材制造领域的研究重点倾向于电子束选区熔化成形(EBSM)技术, 因为电子束作用深度大,相对于激光具有较高的能 量利用率、功率密度和材料吸收率,且其环境为真 空,无氧、氮等元素污染等问题[3],同时成形件经历 反复加热和冷却后具有低残余应力的特点[4]。电子 束选区熔化成形技术基于离散与堆积的成形原理, 通过计算机将零件模型按一定厚度进行分层和切 片,并离散成二维截面轮廓信息的扫描路径,电子束 在计算机控制的电磁偏转线圈作用下按照二维截面 数据对金属粉体进行逐层熔化堆积,最终得到所需 的三维零件[5]。电子束选区熔化成形技术能够成形 结构复杂和性能优异的零件,而且具有加工材料种 类多、柔性高、可实现无模成形等特点,在航空航天、 汽车制造和生物医疗器械等领域具有良好的应用 前景[6]。目前对电子束选区熔化成形技术的研究主要集 中在工艺 参 数 对 成 形 件 组 织 和 性 能 的 影 响 方 面。 SCHWERDTFEGER等[7]研究发现,较低的扫描速 度可提高电子束的热输入,在电子束电流较低条件 下可消除成形组织出现的孔洞缺陷,提高组织致密 性。BAUEREI?等[8]研究发现,成形件组织致密性 随着电子束功率增加而提高。WANG 等[9]研究发 现,在电子束扫描速度为 214~689 mm·s-1 范 围 内,电子束选区熔化成形 TC4钛合金的弹性模量和 硬度与电子束扫描速度成正比。徐蔚等[10]研究发 现,在电子束选区熔化成形 Ti-6Al-4V 合金显微组 织中,α相体积分数随着熔覆面积的增加逐渐增加, 尺寸明显粗化,成形件的硬度在368~450 HV,并 且随着熔覆面积的增加而增大。

目前,有关电子束 选区熔化技术制备不同形状试样沿粉末堆积方向显 微组织 和 硬 度 的 对 比 研 究 鲜 有 报 道。 作 者 采 用 Arcam Q10型电子束选区熔化成形设备制备了不 同尺寸圆柱体 TC4合金试样,对比分析了不同试样 在粉末堆积方向的组织演变和显微硬度。

1 试样制备与试验方法

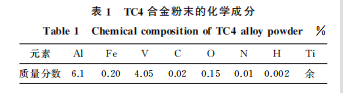

试验材料为球形 TC4合金粉末,粉末的粒径范 围为25~100μm,其化学成分如表1所示。基板为 316L不锈钢板,尺寸为80mm×80mm×10mm。 成形前将基板预热至700℃,以提高粉末层黏性,防 止粉末溃散。预热完成后采用 Arcam Q10型真空 电子束增材制造设备在真空环境中制备尺寸分别为 ?8mm×25mm、?25mm×8mm 的2种圆柱体试 样(分别记作试样1和试样2),电子束以弓字方式 扫描熔化粉末层,扫描完一层粉末后,工作台旋转 90°[11],使相邻两层扫描线相互垂直,电子束电流为 15~28mA,扫描速度为4530mm·s-1,聚焦电流 为32mA,层厚为60μm。

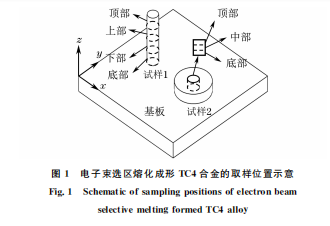

沿粉末堆积方向将试样1均分为顶部、上部、下 部、底部4个试样,在试样2中心沿轴向(粉末堆积 方向)截取直径为8mm 的圆柱体试样,并将该圆柱 体试样均分为顶部、中部、底部3个试样,具体取样位 置如图1所示。采用 PANalyticalXpert'PRO 型 X 射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射 线,扫描速率为4(°)·min-1,扫描范围为10°~100°。 试样经打磨、抛光,用 Kroll试剂(HF、HNO3、H2O 的体积比为1∶2∶50)腐蚀8s后,采用 KEYENCE Z100型超景深光学显微镜和 HitachiS-3400N 型扫 描电子显微镜 (SEM)对 轴 向 显 微 组 织 进 行 观 察。 采用 HXD-1000TMC/LCD型显微硬度计对硬度进 行测试,载荷为0.98N,保载时间为15s

2 试验结果与讨论

2.1 物相组成

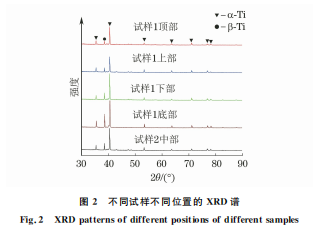

TC4合金为α+β双相钛合金,α-Ti的晶体结 构为密排六方结构,β-Ti为体心立方结构,二者具 有 Burgers关系。由图2可知,电子束选区熔化成 形 TC4合金试样均出现了α-Ti和β-Ti相衍射峰, 试样1底部组织中β-Ti的衍射峰强度较大。电子 束选区熔化是一个急热急冷的过程,熔池先凝固形 成β相,随后在快冷过程中转变为亚稳态的细针状 α'马氏体组织,后续受热循环作用,α'马氏体分解形 成α+β相。试样底部经历了次数较多的热循环过程,同时在基板的预热作用下更多的α'相分解为α 相和β相,因此β-Ti相衍射峰强度增加。

2.2 显微组织

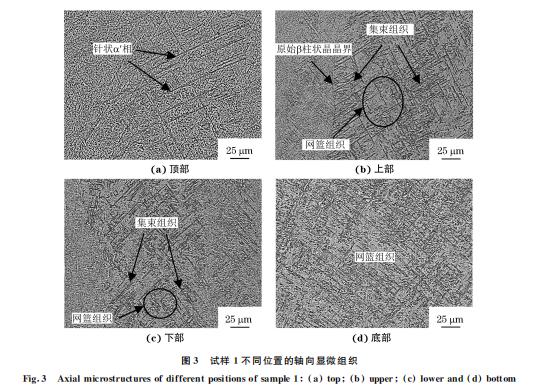

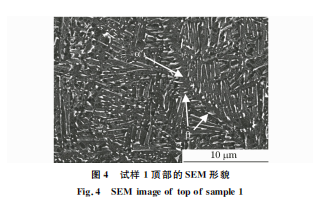

由图3可以看出:试样1轴向显微组织中原始 β柱状晶贯穿各熔合层,这是因为电子束轰击合金 粉形成熔池,熔池中液相温度随着距固液界面距离 增大而升高,温度梯度的方向平行于粉末堆积方向, 满足柱状晶的生长条件,在凝固过程中固液界面以 近平面状的方式沿粉末堆积方向推进形成定向生长 的β柱状晶;试样上部、下部与底部组织中原始β柱 状晶界存在集束魏氏组织,由原始β柱状晶界处析 出的针状α相以相同位向且相互平行地向晶内生长 形成,同时部分针状α相在晶内互相交织,形成网篮 状魏氏组织;试样1底部贴近基板,基板的保温作用 导致β相的原子具有较大的扩散系数,使得原始β 柱状晶粗化,因此在组织中无法显示出原始β柱状 晶的晶界,而只能看到柱状晶内部的网篮状魏氏组 织;试样1顶部冷却速率较大,合金发生非平衡凝固 形成的β相转变为细长针状α'过饱和马氏体,由于 未经历后续热循环,α'马氏体得以保留,且α'相的长 宽比较大。由图4可以看出,试样1顶部针状α'马 氏体晶界处析出细小的β相,以不同位向相互交错 的细长杆状和点状β相在晶界处密集分布。试样1 上部和下部组织中存在于α相界和其针间的残余β 相受热以及钒、铁等β稳定元素的影响而长大,导致 α相界破碎,α相的长度缩短。试样1底部经历多次 热循环作用,同时在基板的保温作用下,冷却速率较 低,部分针状 α 相在长度方向上相互融合,长宽比 较大。

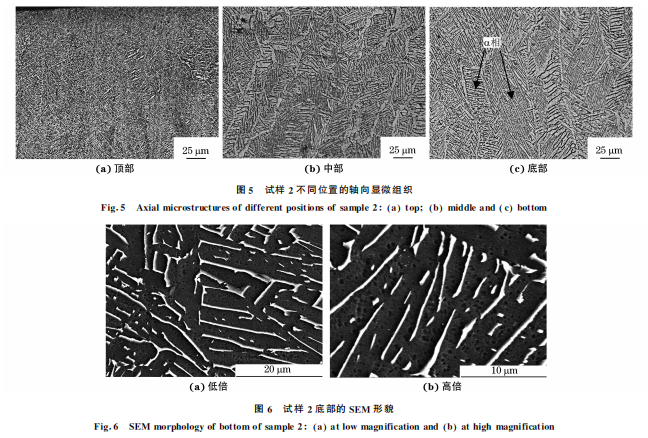

由图5可以看出,试样2无法观察到原始β柱 状晶,底部组织趋于晶粒状。试样顶部面积较大且 直接与真空环境接触,冷却速率较大,合金发生非平 衡凝固,因此顶部组织为大量致密细小的针状α'马 氏体。由于试样2高度小,基板的保温作用导致试 样的纵向温度梯度不足以驱动β相形成定向生长的 柱状晶,液相中的固液界面趋于以胞状组织的形态 推进。试样中部的冷却速率较小,针状α'马氏体受 热分解为α相和β相,相邻α相融合变宽,且互相平 行以集束形态分布。在多次热循环以及基板的保温作用下,试样底部的温度梯度较小,α相晶核只能在 原 始β晶界上形成,随后晶核以相同的位向往晶内 生长,并在原始β晶粒内逐渐形成长条状α相,组织 呈β/α/β三明治结构,长条状的α相贯穿原始β晶 粒形成α相集束,且不同晶粒中集束的取向不同。 由图6可以看出,试样2底部组织的α相片层间存 在长杆状残余β相,且β相呈连续网状分布。

2.3 硬 度

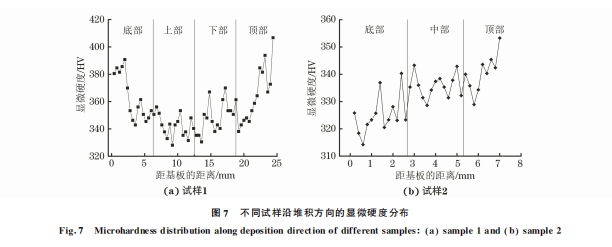

由图7可以看出:试样1顶部和底部的显微硬 度较大,最大硬度出现在顶部,为406.7HV,试样1 的平均硬度为354.33 HV;试样2的显微硬度随着 距基板距离的增大而升高,平均硬度为333.92HV, 略 低于试样1。α'相或α相的形态和尺寸对钛合金的显微硬度有一定的影响;在施加应力条件下,α' 相或α相间发生滑移,在滑移过程中,当α'相或α相 的长宽比及其长度较大时,与相邻α'相或α相之间 滑移的路径更大,需要消耗的能量更多,滑移阻力更 大,从而导致显微硬度更高[12]。试样1顶部针状α' 相和底部针状α相的长宽比大于上部与下部α相, 因此顶部和底部的硬度高于上部与下部。从试样2 顶部到底部,α'/α相由针状变为条状和片状,其宽 度逐渐 增 加,导 致 相 尺 寸 及 其 间 距 变 大,塑 性 增 大[13],因此该试样在粉末堆积方向的显微硬度逐渐 降低;试样2底部组织趋于晶粒态,形成α相集束, 其塑性变形能力较好[14],因此最低显微硬度出现在 底部。

3 结 论

(1)电子束选区熔化成形尺寸?8mm×25mm TC4合金试样的显微组织主要由原β柱状晶界处 的针状α集束组织和柱状晶内的针状α相互交错形 成的网篮状魏氏组织组成,原始β柱状晶主轴平行 于堆积方向并且贯穿各熔合层,残余β相弥散分布 在α相基体中。

(2)尺寸为为?25mm×8mm 试样的顶部组 织由大量致密细小的针状α'相组成,中部组织中针 状α'相分解为α相和β相,α相宽度较大,底部组织 中条状α相贯穿β晶粒形成集束,且不同晶粒中集 束的取向不同;残余β相在α相基体中呈连续网状 薄层分布。

(3)尺寸?8mm×25mm 试样的平均硬度为 354.33HV,具有较大长宽比针状 α'相的顶部和 α 相的底部的显微硬度大于具有较小长宽比针状α相 的上部与下部显微硬度;尺寸?25mm×8mm 试样 的平均硬度为333.92 HV,从顶部到底部α相由针 状变为条状和片状,长宽比减小,显微硬度降低。

参考文献:

[1] ARRAZOLA P J, GARAY A,IRIARTE L M,et al. Machinabilityoftitaniumalloys(Ti6Al4VandTi555.3)[J]. JournalofMaterialsProcessingTechnology,2009,209:2223- 2230. [2] NELATURIS,SHAPIRO V.Representationandanalysisof additively manufacturedparts[J].Computer-Aided Design, 2015,67:13-23. [3] BAUMERSM,DICKENSP,TUCK C,etal.Thecostof additive manufacturing:Machineproductivity,economiesof scaleandtechnologypush[J].TechnologicalForecastingand SocialChange,2016,102:193-201. [4] MURRLE,GAYTANS M,RAMIREZD A,etal.Metal fabricationbyadditivemanufacturingusinglaserandelectron beam meltingtechnologies[J].JournalofMaterialsScience& Technology,2012,28(1):1-14. [5] FRAZIER W E.Metaladditivemanufacturing:Areview[J]. Journalof MaterialsEngineeringandPerformance,2014,23 (6):1917-1928. [6] GAO W,ZHANGYB,RAMANUJAND,etal.Thestatus, challenges,andfutureofadditivemanufacturinginengineering [J].Computer-AidedDesign,2015,69:65-89. [7] SCHWERDTFEGERJ,K?RNERC.Selectiveelectronbeam meltingofTi-48Al-2Nb-2Cr:Microstructureandaluminium loss[J].Intermetallics,2014,49:29-35. [8] BAUEREI?A,SCHAROWSKY T,K?RNER C K.Defect generation and propagation mechanism during additive manufacturing by selective beam melting[J].Journal of MaterialsProcessingTechnology,2014,214(11):2522-2528. [9] WANGXQ,GONGXB,CHOUK.Scanningspeedeffecton mechanicalpropertiesofTi-6Al-4Valloyprocessedbyelectron beam additive manufacturing[J].Procedia Manufacturing, 2015,1:287-295. [10] 徐蔚,常辉,李东旭,等.熔覆面积对电子束选区熔化 Ti-6Al- 4V 合金组织及硬度的影响[J].热加工工艺,2015,44(13): 53-56. XU W,CHANG H,LID X,etal.Influenceofcladding areason microstructureandhardnessofTi-6Al-4Valloyby electron beam selective melting [J]. Hot Working Technology,2015,44(13):53-56. [11] CAIN V,THIJS L,VAN HUMBEECK J,etal.Crack propagation and fracture toughness of Ti6Al4V alloy produced by selective laser melting [J]. Additive Manufacturing,2015,5:68-76. [12] 杨光,王文东,钦兰云,等.α+β区退火对激光沉积 TA15钛合 金组织及硬度的影响[J].金属热处理,2017,42(12):39-43. YANGG,WANG W D,QIN L Y,etal.Effectofα + β phasezoneannealingonmicrostructureandmicrohardnessof laserdepositionmanufacturedTA15titaniumalloy[J].Heat TreatmentofMetals,2017,42(12):39-43. [13] 张胜雷,陈卓,曲寿江,等.热处理对电子束选区熔化制备的 Ti-6Al-4V 合金组 织 与 力 学 性 能 的 影 响 [J].热 加 工 工 艺, 2018,47(10):226-231. ZHANGSL,CHEN Z,QU SJ,etal.Influenceofheat treatmentonmicrostructureandmechanicalpropertiesofTi- 6Al-4Valloyfabricatedviaelectronbeam selective melting [J].HotWorkingTechnology,2018,47(10):226-231. [14] 党薇,薛祥义,李金山,等.TC21合金片层组织特征对其断裂 韧性的影响[J].中国有色金属学报,2010,20(增刊1):16-20. DANG W,XUE X Y,LIJS,etal.Influenceoflamellar microstructurefeatureonfracturetoughnessofTC21alloy [J].TheChineseJournalofNonferrous Metals.2010,20 (S1):16-20.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >