分享:回火温度对1000 MPa级NiCrMoV低碳合金钢微观组织和低温韧性的影响

周成1, 赵坦 ,2, 叶其斌

,2, 叶其斌 ,3, 田勇1, 王昭东1, 高秀华1

,3, 田勇1, 王昭东1, 高秀华1

1.

2.

3.

利用SEM、TEM、EBSD等技术手段研究了回火温度(450~650℃)对NiCrMoV低碳合金钢显微组织的影响,并通过拉伸和冲击实验测试其力学性能,同时利用相变仪和DICTRA模拟方法分别分析了两相区回火过程中奥氏体逆相变过程和合金元素的配分行为。结果表明,NiCrMoV低碳合金钢经热轧-在线淬火后的显微组织由板条马氏体和自回火马氏体组成。回火温度从450℃升高到550℃,马氏体板条发生回复,马氏体-奥氏体(M-A)组元逐渐分解;经两相区600℃回火后,在回火马氏体边界处形成了4.8% (体积分数)的残余奥氏体;提高两相区回火温度到650℃,显微组织由层状分布的新鲜马氏体和临界铁素体组成。随着回火温度升高,NiCrMoV低碳合金钢在-80℃的冲击功呈现先增加后降低的趋势,在600℃回火时达到峰值160 J;同时,NiCrMoV低碳合金钢在600℃回火时获得了最佳的强塑性匹配,屈服强度1030 MPa,抗拉强度1104 MPa,延伸率18%。相变仪分析结果表明NiCrMoV低碳合金钢经600℃回火后逆转变奥氏体全部保留到室温,而在650℃回火后逆转变奥氏体发生相变并转变成新鲜马氏体。DICTRA模拟结果证明奥氏体稳定化元素C、Ni和Mn在600℃等温回火过程中的富集程度要显著高于650℃等温回火。

关键词:

高性能结构钢要求具有强度高、塑性好、低温韧性优异以及适当的屈强比等特点,在交通运输、能源开采及国防安全等领域的应用潜力巨大,如飞机起落架、工程机械、航空航天、船舶、海洋平台、海军舰艇、低温压力容器制造等[1,2]。与传统的低碳低合金钢相比,低碳合金钢具有更高的强度,其强化机制为细晶强化、固溶强化和析出强化等,其中以析出强化对强度的贡献最为显著,特别是在钢中加入Cr、Mo以及V微合金元素,可以与C或N结合形成MC和M2C类型的碳化物,并与位错相互作用,从而提高钢的强度[3,4]。近些年发展的含Cu低合金高强钢的屈服强度提高到900 MPa以上,但由于低温韧性较差(-20℃,小于70 J),限制了其在低温环境下的应用[5]。有研究[6~8]表明,在低合金钢中增加(4.5%~10%)Ni (质量分数),通过调整热处理工艺可以形成更多的残余奥氏体(10%~23%,体积分数),这些残余奥氏体能够钝化裂纹尖端并消除应力集中,因此降低钢的韧脆转变温度,从而提高钢的低温韧性。然而增加残余奥氏体含量会使基体组织软化,从而降低钢的屈服强度到700 MPa以下[9]。通过调控残余奥氏体含量,使得强度和低温韧性达到最佳平衡成为高性能结构钢发展的关键。此外,工程结构的许多关键构件都要承受复杂的载荷,因此超高强度钢需要适当降低屈服比才能满足安全设计的要求[10,11]。

传统工艺生产低合金高强钢通常采用淬火+回火热处理(QT)或者淬火+临界退火+回火热处理(QLT)工艺来调控组织和性能。例如,HSLA-100钢采用QT工艺形成了回火马氏体组织及弥散析出碳化物,获得了超高强度(1000 MPa),但是-80℃冲击功仅为37 J,低温韧性不足[12]。而含Ni低合金钢采用QLT工艺可以形成稳定的残余奥氏体,显著提高低温韧性,但是屈服强度下降明显[13]。另外,与传统的再加热淬火工艺相比,热轧后立即进行的在线直接淬火可以节省奥氏体化淬火过程,显著提高生产效率[14,15]。然而,目前对于低碳合金钢的直接淬火和回火工艺及其对组织和性能的影响规律研究不足。因此,本工作研究不同回火温度下直接淬火态NiCrMoV低碳合金钢的组织演变规律,并讨论了组织演变对力学性能的影响,以期获得最佳的强度、塑性和韧性的匹配,为优化其生产工艺提供依据和实践指导。

1 实验方法

实验用NiCrMoV低碳合金调质钢的化学成分(质量分数,%)为:C 0.09,Si 0.22,Mn 0.70,Ni 7.20,Cr 0.53,Mo 0.63,V 0.06,Al 0.026,P 0.003,S 0.001,Fe余量。NiCrMoV低碳合金钢的轧制工艺和热处理制度如图1所示。将厚度为150 mm的钢坯在电炉中加热到1200℃并保温120 min后出炉,经1050~980℃高温热轧成15 mm厚钢板,随后将钢板在平均冷速大于10℃/s的层流水中冷却至室温,形成热轧后直接淬火(DQ)态钢板。利用Formastor-FII型静态相变仪测定DQ态钢板的奥氏体相变开始温度(Ac1)为595℃,奥氏体相变结束温度(Ac3)为756℃。随后对钢板进行不同温度(450~650℃)回火热处理,保温60 min后空冷至室温。

图1

图1 NiCrMoV低碳合金钢的轧制工艺和热处理制度示意图

Fig.1 Schematic of hot rolling and heat treatment process of NiCrMoV low carbon alloyed steel (Ac1 and Ac3 are defined as the start and finish temperatures of martensite to austenite transformation during the heating process, respectively)

分别从DQ态和回火态的钢板上沿垂直轧制方向的横向取料加工成棒状的拉伸试样和标准Charpy-V型缺口冲击试样。拉伸试样夹持段直径为10 mm,平行段直径为5 mm、长30 mm;冲击试样的尺寸为10 mm × 10 mm × 55 mm。拉伸实验在CMT5150拉伸试验机上进行;冲击实验在ZBC2000冲击试验机上进行,实验温度为-80℃。采用Ultra-55场发射扫描电镜(SEM)观察冲击断口形貌,工作电压为20 kV。显微组织观察的样品经机械研磨、抛光后,采用4% (体积分数)硝酸酒精溶液侵蚀,并利用SEM进行观察。电子背散射衍射(EBSD)样品经过研磨、抛光后,利用电解方法去除表面的应力层,电解液为10% (体积分数)高氯酸酒精溶液,电解电压为20 V,时间为20 s。EBSD实验在Crossbeam 550场发射FIB-SEM上进行,步长为0.0556 μm。试样经研磨和电解抛光后,采用X'Pert PRO型X射线衍射仪(XRD)测定钢中残余奥氏体含量(Co靶,工作电流200 mA,电压40 kV,扫描速率2°/min),对测量的峰谱用XRD附带软件分析(200) γ 、(220) γ 、(311) γ 、(200) α 和(211) α 衍射峰的角度、半高宽以及积分强度,通过对比法得到残余奥氏体的体积分数。试样经研磨减薄至厚度40~50 μm后用冲孔机冲成直径3 mm的圆片,然后在双喷电解减薄仪上减薄,双喷液为无水乙醇和6% (体积分数)高氯酸溶液,随后在Tecnai G2 F20透射电镜(TEM)下观察样品的微观组织。同时,采用Formastor-FII全自动静态相变仪分析NiCrMoV低碳合金钢在两相区回火过程中的相变过程;利用Thermo-Calc DICTRA软件模拟计算NiCrMoV低碳合金钢在两相区回火过程中合金元素的配分行为。

2 实验结果

2.1 微观组织

NiCrMoV低碳合金钢DQ态和不同温度回火态显微组织的SEM像如图2所示。图2a显示NiCrMoV低碳合金钢在DQ态下的组织由板条马氏体和自回火马氏体组成。DQ态NiCrMoV低碳合金钢经450~550℃回火,显微组织为回火马氏体,并观察到在回火马氏体基体中的块状马氏体-奥氏体(M-A)组元随着回火温度升高逐渐分解并消失,如图2b~d所示。提高回火温度到Ac1附近的两相区600℃时,得到回火马氏体和残余奥氏体的双相组织,块状和条状残余奥氏体主要分布在原奥氏体晶界和马氏体边界处(图2e)。进一步提高两相区回火温度到650℃,显微组织主要由临界铁素体和新鲜马氏体组成(图2f),其中新鲜马氏体是由两相区加热过程中新生成的逆转变奥氏体在随后冷却过程中转变而成[15]。

图 2

图 2 NiCrMoV低碳合金钢在直接淬火(DQ)和不同温度回火状态下显微组织的SEM像

Fig.2 SEM images of the NiCrMoV low carbon alloyed steel under direct quenching (DQ) (a) and tempered at 450oC (b), 500oC (c), 550oC (d), 600oC (e), and 650oC (f) (M-A: martensite-austenite)

图3为NiCrMoV低碳合金钢在450~650℃回火后显微组织的TEM像。随着回火温度升高,马氏体板条宽度增加,回火温度从450℃升高到550℃,回火马氏体板条平均宽度分别约为150、160和210 nm,如图3a~c所示。当回火温度升高到600℃,图3d和e的TEM明场和暗场像显示了NiCrMoV低碳合金钢残余奥氏体的形态,另外,选区电子衍射(SAED)花样(图3e中插图)显示为具有[110]晶带轴fcc结构的残余奥氏体,相邻的残余奥氏体具有相同或相近的晶体取向,残余奥氏体呈现条状和块状,其宽度为100~200 nm。当回火温度升高到650℃,新鲜马氏体和临界铁素体呈现层状分布,如图3f所示。

图3

图3 NiCrMoV低碳合金钢在不同温度回火后显微组织的TEM像

Fig.3 TEM images of the NiCrMoV low carbon alloyed steel tempered at 450oC (a), 500oC (b), 550oC (c), 600oC (d, e), and 650oC (f) (Inset in Fig.3e shows the selected area election diffraction (SAED) pattern of retained austenite)

图4为不同温度回火后NiCrMoV低碳合金钢的XRD谱和相应的残余奥氏体体积分数。从图4a可见,NiCrMoV低碳合金钢在450、500和550℃回火后的XRD谱未出现奥氏体衍射峰,而在600℃回火后出现比较明显的奥氏体衍射峰,继续升高回火温度到650℃时奥氏体衍射峰强度减弱。经计算得出,NiCrMoV低碳合金钢在600和650℃回火后的残余奥氏体体积分数分别为4.8%和1.1%。图4b显示,进一步将不同回火温度的NiCrMoV低碳合金钢分别在-80℃ (酒精溶液)和-196℃ (液氮)条件下浸放30 min后测量奥氏体含量,并未发现奥氏体含量发生明显变化,证明NiCrMoV低碳合金钢经过600和650℃回火后得到的残余奥氏体具有优异的低温稳定性。

图4

图4 NiCrMoV低碳合金钢在不同温度回火后的XRD谱及残余奥氏体体积分数

Fig.4 XRD spectra (a) and volume fraction of retained austenite (b) in the NiCrMoV low carbon alloyed steel tempered at different temperatures

利用EBSD表征了NiCrMoV低碳合金钢在600和650℃回火后残余奥氏体的分布特征和取向特征,如图5所示。从图5a可以看出,回火温度为600℃时,残余奥氏体主要分布在以原奥氏体晶界和马氏体边界(packet和block)为主的大角度(取向差≥ 15°)边界处。从残余奥氏体的晶体取向分析,在同一原奥氏体晶粒内部相邻边界间的残余奥氏体具有一致或相近的晶体取向,而在原奥氏体晶界处的块状残余奥氏体的晶体取向较为多样和分散,这可能与其形成机制有关。图5b显示NiCrMoV低碳合金钢在650℃回火后仅有极少量细小尺寸的残余奥氏体存在。值得注意的是,与600℃回火相比,在650℃回火时EBSD衬度(band contrast)对比更加明显,较深对比度意味着区域内的高位错密度和晶格畸变,因此,这些深对比度区域可能是新马氏体。

图5

图5 NiCrMoV低碳合金钢在600和650℃回火后残余奥氏体的EBSD像

Fig.5 EBSD images of retained austenite of the NiCrMoV low carbon alloyed steel tempered at 600oC (a) and 650oC (b)

2.2 力学性能

NiCrMoV低碳合金钢DQ态和不同温度回火态的拉伸性能如图6所示。图6a为NiCrMoV低碳合金钢的工程应力-应变曲线,在450~550℃回火时,表现出明显的屈服平台,而随着回火温度升高到600和650℃,则表现为连续屈服现象。图6b为相应的加工硬化率曲线,450和500℃回火后NiCrMoV低碳合金钢加工硬化率先随应变的增加呈现急速下降,随后不发生变化;而600℃回火NiCrMoV低碳合金钢的加工硬化率在降低后又增加,表明发生了明显的加工硬化行为,这主要与残余奥氏体在拉伸变形过程中发生相变诱发塑性(TRIP)效应有关[16]。650℃回火后NiCrMoV低碳合金钢的加工硬化率随应变增加而缓慢下降,这与层状分布的临界铁素体和新鲜马氏体有关。

图6

图6 NiCrMoV低碳合金钢在DQ态和不同温度回火状态下的拉伸性能

Fig.6 Tensile properties of the NiCrMoV low carbon alloyed steel under DQ and tempered at different temperatures

(a) tensile stress-strain curves (b) work hardening curves

(c) strength (YS—yield strength, UTS—ultimate tensile strength)

(d) yield to tensile ratio (e) total elongation

图6c~e为NiCrMoV低碳合金钢的拉伸性能曲线。DQ态NiCrMoV低碳合金钢的屈服强度和抗拉强度分别为900和1184 MPa。与DQ态相比,经450℃回火后的NiCrMoV低碳合金钢屈服强度提升200 MPa,而抗拉强度仅下降14 MPa。随着回火温度升高,NiCrMoV低碳合金钢的强度呈现3种变化趋势。首先,随着回火温度升高到550℃,NiCrMoV低碳合金钢的屈服强度和抗拉强度逐渐提高,分别为1180和1207 MPa。NiCrMoV低碳合金钢强度随着回火温度(450~550℃)的这种变化特征使得其屈强比逐渐提高,由DQ态的0.76逐渐升高到550℃回火时的0.98,而NiCrMoV低碳合金钢的总延伸率随着回火温度的升高而略有下降(16.0%~15.2%)。然后,继续升高回火温度到600℃时,NiCrMoV低碳合金钢的屈服强度下降到1030 MPa,抗拉强度下降到1104 MPa,而屈强比下降到0.93,总延伸率显著提高到18%。最后,在650℃回火时,NiCrMoV低碳合金钢的屈服强度显著降低到745 MPa,而抗拉强度却达到了最高值1262 MPa,因此得到最低的屈强比0.59,然而总延伸率却下降到15%。

图7a为回火温度对NiCrMoV低碳合金钢-80℃冲击功的影响。可以看出,随着回火温度的升高,NiCrMoV低碳合金钢的冲击功表现为先升高后降低的变化趋势。NiCrMoV低碳合金钢在450和500℃回火后的冲击韧性较差,冲击功平均值分别为65和78 J。550℃回火后,冲击功提高到121 J。继续升高回火温度到600℃时,NiCrMoV低碳合金钢的冲击功达到峰值160 J,冲击韧性的进一步提高可能与残余奥氏体的抑制裂纹作用有关。当回火温度升高到650℃时,NiCrMoV低碳合金钢的冲击功下降到135 J。图7b为几种低碳合金钢的屈服强度和-80℃冲击韧性对比情况[6,8,17~19]。可见,与常规含Ni低碳合金钢相比,本工作NiCrMoV低碳合金钢通过优化工艺后获得了较好的强韧性匹配。

图7

图8

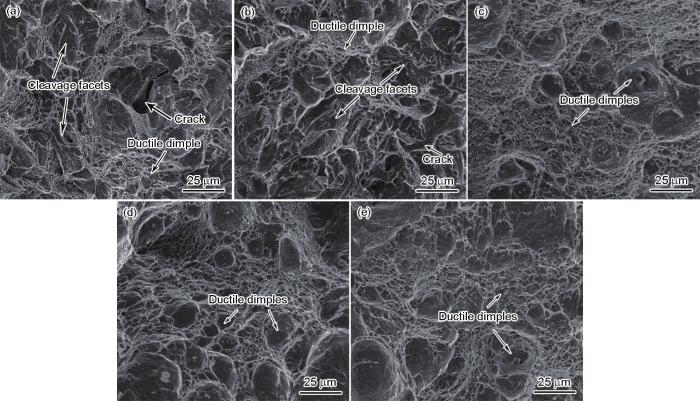

图8 不同温度回火的NiCrMoV低碳合金钢冲击断口形貌的SEM像

Fig.8 SEM images of impact fracture morphologies of the NiCrMoV low carbon alloyed steel impact specimens tempered at 450oC (a), 500oC (b), 550oC (c), 600oC (d), and 650oC (e)

3 分析讨论

3.1 600和650℃回火过程中奥氏体逆相变过程

通过膨胀仪研究了NiCrMoV低碳合金钢在600和650℃回火过程中形成的逆转变奥氏体的相变行为、热力学稳定性及相变动力学,如图9所示。图9a显示DQ态NiCrMoV低碳合金钢分别加热到600和650℃保温60 min后冷却到室温过程中膨胀曲线的变化情况,在接近Ac1 (616℃)的600℃回火保温时,膨胀量发生了较小的变化,证明有少量逆转变奥氏体形成,然而在曲线的冷却过程中并没有明显观察到马氏体相变点(Ms),表明所有逆转变奥氏体全部保留到室温。在两相区650℃回火保温时,膨胀量发生较大变化,表明逆转变奥氏体形成量较多,而在冷却过程中观察到明显的Ms (274℃),说明在冷却过程中逆转变奥氏体发生了马氏体转变。实验结果表明,与600℃回火相比,650℃回火形成的逆转变奥氏体体积分数较高,但是其热稳定性较差。另外,从图9b的膨胀量随回火保温时间变化曲线可以看出,650℃回火保温过程中的逆转变奥氏体形成和增长速率更快。这是由于C、Ni、Mn等奥氏体稳定化元素在较高的两相区回火温度下具有较强的扩散能力,促使逆转变奥氏体快速生长,导致了逆转变奥氏体体积分数显著增加。然而,逆转变奥氏体体积分数的快速增加稀释了其内部合金元素浓度,降低了其热稳定性,因此大部分不稳定的逆转变奥氏体在冷却过程中向新鲜马氏体转变,导致在室温下获得的残余奥氏体较少。同时,利用膨胀实验研究了回火过程中逆转变奥氏体相变动力学。采用基于膨胀结果的杠杆法则[5],如图9c所示,膨胀曲线的垂线比例A1B1/A1C1和A2B2/A2C2分别代表600和650℃等温均热过程中形成的逆转变奥氏体体积分数。计算结果显示,在600和650℃回火并保温60 min时,NiCrMoV低碳合金钢的逆转变奥氏体体积分数分别为5%和60%。在600℃回火时,计算得到的奥氏体体积分数与XRD测得的室温残余奥氏体体积分数基本一致(图4b),验证了室温下逆转变奥氏体完全保留下来。然而,在650℃回火时,逆转变奥氏体的计算结果为60%,而图4b中XRD测试结果为1.1%,表明在650℃回火形成的逆转变奥氏体基本都转变成新鲜马氏体。

图 9

图 9 NiCrMoV低碳合金钢在600和650℃回火过程中的膨胀曲线

Fig.9 Dilatometer curves of the NiCrMoV low carbon alloyed steel during tempering at 600 and 650oC

(a) dilatation-temperature curve (Ms—start temperature of martensite transformation)

(b) dilatation-time curve

(c) relative change in dilatation curves

3.2 利用DICTRA模拟回火过程中合金元素配分行为

利用DICTRA及其MOB4数据库,热力学模拟NiCrMoV低碳合金钢在600和650℃回火过程中奥氏体/马氏体(γ/α)界面的迁移和C、Ni和Mn原子的配分行为。为了简化模拟,忽略奥氏体形核过程,首先假设DQ态初始条件如图10a所示,在回火过程中,初始厚度为1 nm的奥氏体(γ)在厚度为100 nm的马氏体板条(α)中生长,初始状态的马氏体区和奥氏体区成分均匀。图10b为600和650℃回火时逆转变奥氏体体积分数的演变过程。在间隙C原子扩散控制的非配分局部平衡(negligible partition local equilibrium,NPLE)模式下,逆转变奥氏体快速生长,持续时间不超过0.01 s;随后,Ni和Mn原子的缓慢扩散控制了γ/α界面的迁移,称为局部平衡配分控制模式(partition local equilibrium,PLE)。然而,模拟NiCrMoV低碳合金钢在650℃回火时,逆转变奥氏体增长速率更快。图10c~e分别为C、Ni和Mn元素在600和650℃回火保温60 min后的模拟配分结果。经回火保温后,马氏体基体得到净化,元素C、Ni和Mn在逆转变奥氏体中富集。由于不同元素在逆转变奥氏体中的扩散速率不同,导致其在逆转变奥氏体中的分布极不均匀。因此,由于置换原子扩散速率较低,在逆转变奥氏体与铁素体基体的界面附近Ni和Mn含量较高,而间隙原子C则在回火保温初始阶段已经迅速向奥氏体中心扩散,导致奥氏体中心位置C浓度较高。另外,值得注意的是元素在奥氏体中的浓度随回火温度的升高而减小,这主要是奥氏体长大导致合金元素浓度降低所致。

图10

图10 利用DICTRA模拟NiCrMoV低碳合金钢在两相区回火过程中合金元素配分过程

Fig.10 Alloying element partitioning process of the NiCrMoV low carbon alloyed steel in two-phase region tempering by DICTRA simulation

(a) dimensional model of partitioning process

(b) evolution of reversed austenite volume fraction (NPLE—negligible partition local equilibrium, PLE—partition local equilibrium)

(c) C distribution

(d) Ni distribution

(e) Mn distribution

3.3 回火温度对显微组织的影响

图 11

图 11 NiCrMoV低碳合金钢在500℃回火时析出相的TEM像及其对应的EDS

Fig.11 TEM image (a) and corresponding EDS result (b) of precipitates of the NiCrMoV low carbon alloyed steel tempered at 500oC

在两相区回火过程中,首先,少量逆转变奥氏体在原奥氏体晶界和板条束边界处形核,这是由于C原子及合金元素Ni和Mn等向原奥氏体晶界和板条束边界扩散和富集,因此这些晶界和边界成为逆转变奥氏体的优先形核位置[20];随后,逆转变奥氏体随着α/γ界面迁移以及合金元素的扩散而长大[21]。当回火温度为600℃时,逆转变奥氏体形核和长大速率慢,仅形成少量细小尺寸的逆转变奥氏体,同时奥氏体稳定化合金元素C、Ni和Mn等不断向逆转变奥氏体中富集,提高了其热稳定性,并在随后的冷却过程中保留到室温,形成了残余奥氏体。另外,残余奥氏体的形貌与形核位置有关,在板条束边界处形成条状奥氏体,而在原奥氏体晶界和板条块边界处原子扩散速率较大,有利于逆转变奥氏体长大,因此形成块状奥氏体。值得注意的是,从图5a观察到原奥氏体晶界处的块状残余奥氏体具有不同的晶体取向,有研究[22]表明,原奥氏体晶界处的块状残余奥氏体主要有2种形成方式,一种是在储能较高的晶界处直接形核并长大,形成的残余奥氏体通常与其周围的组织存在某种特定取向关系;另一种是以晶界处分布的渗碳体颗粒为质点而形核长大的残余奥氏体,其与周围组织往往不具有特定取向关系。然而,当回火温度升高到650℃时,加快了逆转变奥氏体形核和长大速率,更多的大尺寸逆转变奥氏体在两相区形成,导致组织内部成分分布不均,存在元素富集区的逆转变奥氏体和元素贫瘠区的临界铁素体;另外,由于逆转变奥氏体尺寸的增加导致其与临界铁素体形成了层状结构。逆转变奥氏体尺寸和体积分数的增加会使得其内部元素富集程度相应降低,导致热稳定性差。因此,在随后的冷却过程中,大部分逆转变奥氏体转变成了富集合金元素的新鲜马氏体,仅有少量逆转变奥氏体保留到室温。

3.4 微观组织演变与强度的关系

NiCrMoV低碳合金钢的DQ态组织是板条马氏体和自回火马氏体,而在450~550℃回火过程中,板条马氏体板条组织发生回复,位错不断地进行滑移重组、相互抵消而使得位错密度降低,基体组织产生软化[23]。然而,回火过程中析出的碳化物能够钉扎位错运动产生析出强化的效果[24]。因此,回火过程存在着相互竞争的软化效应和硬化效应。综合作用的结果是抗拉强度随着回火温度升高变化不明显,主要是由于回火过程中的析出强化效应抵消了板条马氏体回复、位错密度降低等软化效应所致。屈服强度随着回火温度升高而增加,在550℃时达到峰值,这主要是由于碳化物的析出有利于提高屈服强度。另外,NiCrMoV低碳合金钢抗拉强度和屈服强度随回火温度的变化规律使得屈强比明显提高。然而,当回火温度升高到600℃,NiCrMoV低碳合金钢的微观组织由回火马氏体和残余奥氏体组成。通常认为,多相钢的屈服强度取决于软相,而抗拉强度则遵从混合物规律[25,26]。在本工作的NiCrMoV低碳合金钢中,残余奥氏体是软相,而回火马氏体是硬相。由于残余奥氏体的体积分数仅为4.8%,所以屈服强仍保持1000 MPa以上,同时,抗拉强度下降也并不明显,一方面是由于抗拉强度遵从混合物定律,另一方面是残余奥氏体在拉伸变形过程中转变为马氏体,并通过发生TRIP效应提高加工硬化率和延迟颈缩,提高了抗拉强度和延伸率[27,28]。因此,NiCrMoV低碳合金钢在600℃回火后保证了较高的屈服强度,降低了屈强比,提高了延伸率。当回火温度升高到650℃时,NiCrMoV低碳合金钢的组织主要由临界铁素体和新鲜马氏体组成。临界铁素体属于软相,导致NiCrMoV低碳合金钢的屈服强度较低;但同时,大量新鲜马氏体的形成促使了整体抗拉强度的提高;另外,由于临界铁素体和新鲜马氏体的强度相差较大,所以NiCrMoV低碳合金钢的屈强比明显降低。

3.5 微观组织演变与低温韧性的关系

在450和500℃回火时,大块状的M-A组元分布在回火马氏体基体中。这些硬脆相M-A组元能够阻碍位错运动,形成位错塞积,并由于与周围基体变形不协调产生了额外内应力;位错塞积和额外内应力的交互作用容易引起应力集中,当应力集中超过M-A组元强度或界面结合强度时,M-A组元会开裂或与基体界面发生分离,从而引起微裂纹,造成解离断裂,恶化钢的韧性[29,30]。从图8a和b可见,NiCrMoV低碳合金钢在450和500℃回火后的冲击试样断口形貌,在解理面处出现了明显的微裂纹,这可能与大尺寸的M-A组元导致开裂有关。升高回火温度到550℃,NiCrMoV低碳合金钢的冲击功提高,这是由于大块状M-A组元在高温回火过程中稳定性差而发生了分解,因此显著减弱了对低温韧性的危害。当回火温度升高到600℃,冲击功进一步提高,这是由于钢中残余奥氏体发挥了主要作用。利用XRD定量分析了600℃回火后NiCrMoV低碳合金钢冲击试样在冲击实验前后残余奥氏体的体积分数变化情况,如图12所示。冲击实验前,残余奥氏体体积分数为4.6%,冲击实验结束后,冲击断口附近不存在残余奥氏体,这表明残余奥氏体在冲击过程中发生了马氏体转变。有研究[6]表明,适当稳定的残余奥氏体可以有效改善低温韧性。另外,从图8d可见,冲击断口的大尺寸韧窝较多,表明NiCrMoV低碳合金钢有较好的塑性变形能力,在冲击断裂前产生了大塑性变形。断裂前的塑性变形消耗了大量的裂纹扩展能,从而提高了钢的低温韧性[31]。一方面,残余奥氏体的形成吸纳了马氏体基体和晶界处的有害杂质元素P和S等,消除或减弱溶质原子和杂质在晶界的偏聚,净化了基体组织,提高了基体塑性变形能力并抑制裂纹形成,从而有效改善韧性。另一方面,当裂纹扩展遇到残余奥氏体时,裂纹尖端集中的应力使得残余奥氏体转变成马氏体,马氏体相变引起的体积膨胀消除了裂纹尖端应力集中,抑制裂纹扩展,从而提高低温韧性。当回火温度升高到650℃时,具有层状结构的新鲜马氏体与临界铁素体组织的低温韧性有所下降,-80℃的冲击功为135 J。

图12

图12 600℃回火NiCrMoV低碳合金钢在冲击实验前后的XRD谱

Fig.12 XRD spectra of the NiCrMoV low carbon alloyed steel tempered at 600oC before and after impact test

4 结论

(1) NiCrMoV低碳合金钢DQ态的显微组织由板条马氏体和自回火马氏体组成。随着回火温度从450℃升高到550℃,显微组织为回火马氏体,M-A组元逐渐溶解并消失,马氏体板条宽度从150 nm增加到210 nm,同时析出了(Mo, V)C析出相,尺寸为10~20 nm。回火温度升高到600℃时,在原奥氏体晶界和马氏体边界处形成了4.8% (体积分数)的残余奥氏体;当回火温度继续升高到650℃时,显微组织主要由层状分布的临界铁素体和新鲜马氏体组成。

(2) 随着回火温度升高,NiCrMoV低碳合金钢的强度呈现不同变化趋势。NiCrMoV低碳合金钢在450℃回火时,其屈服强度从DQ态的900 MPa增加到1100 MPa;随回火温度提高到550℃时,屈服强度进一步增加到1180 MPa,而抗拉强度从DQ态的1184 MPa增加到1207 MPa。当600℃回火时,其屈服强度下降到1030 MPa,抗拉强度下降到1104 MPa,屈强比为0.93。进一步提高回火温度到650℃时,屈服强度下降到745 MPa,而抗拉强度达到1262 MPa。另外,NiCrMoV低碳合金钢在600℃回火后获得了最佳的延伸率18%。

(3) 随着回火温度升高,NiCrMoV低碳合金钢在-80℃的冲击功呈现先增加后降低的变化趋势。在450~550℃回火,NiCrMoV低碳合金钢的冲击功从65 J升高到121 J,这主要与大块M-A组元分解等因素有关。600℃回火,NiCrMoV低碳合金钢的冲击功进一步升高到160 J,这主要是由于残余奥氏体减缓了裂纹尖端应力集中,改善了低温韧性。回火温度650℃时,NiCrMoV低碳合金钢的冲击功降低到135 J。

(4) 在Ac1附近的两相区600℃回火过程中,形成了4.8% (体积分数)的逆转变奥氏体,并在冷却过程中全部保留到室温,并且在-196℃下仍具有优异的热稳定性。提高回火温度到650℃时,在回火过程中形成约60% (体积分数)的逆转变奥氏体在冷却过程中转变成新鲜马氏体。

(5) 随着回火温度从600℃升高到650℃,逆转变奥氏体中C、Ni和Mn元素含量随着逆转变奥氏体长大而降低。逆转变奥氏体生长过程中C、Ni和Mn的富集对获得稳定的残余奥氏体起着重要作用。

沪公网安备31011202020290号

沪公网安备31011202020290号