分享:激光冲击强化TC4双相钛合金过程中β相的细化机理

摘 要:采用激光冲击强化(LSP)技术对 TC4双相钛合金进行表面强化处理(冲击0~3次), 研究了β相晶粒细化机理以及强化前后残余应力、表面硬度及疲劳强度的变化。结果表明:激光冲 击强化过程中,β相晶粒内的位错首先通过滑移形成位错线,随着塑性变形加剧,位错不断堆积形 成位错壁和位错胞,位错进一步运动后形成亚晶界,并通过动态再结晶实现晶粒细化;3次冲击强 化后,合金的晶粒尺寸由原始板材的21.33μm 降至4.68μm;随着激光冲击强化次数增加,合金表 面的残余压应力、显微硬度及疲劳强度均增大。

关键词:双相钛合金;激光冲击强化;β相;位错滑移;晶粒细化

中图分类号:TG39 文献标志码:A 文章编号:1000-3738(2022)01-0041-06

0 引 言

TC4钛合金作为典型的 α+β双相钛合金,具 有比强度高、耐蚀性好、耐热性好等特点,广泛应用 于航空航天、医疗等领域[1]。然而,TC4钛合金的 抗疲劳性能和表面耐磨性能较差,使用中易发生磨 损和疲劳失效,极大限制了钛合金关键零部件在极 端环境下的应用[2-3]。

金属构件的疲劳性能与其表面结构完整性密切 相关。激光冲击强化(Lasershockpeening,LSP)技 术具有非接触、无热影响区、高性能、低变形、高柔性 等突出优点,能够显著细化材料晶粒、诱导材料发生 塑性变形、产生表面残余压应力,从而提高构件的疲 劳性能[4-6]。目前关于激光冲击强化微观机理的研 究主要围绕晶粒尺寸以及微观形貌特征方面展开。 LU 等[7]对 ANSI304不锈钢进行激光冲击强化处 理,研究发现面心立方(fcc)材料的多向机械孪晶交41叉作用以及位错运动是高应变速率塑性变形作用下 晶粒细化的两大主要机制,多次激光冲击能实现纳 米尺度的晶粒细化;LU 等[8]对工业纯钛进行多次 激光冲击强化,发现近表层的晶粒细化机理主要为 亚微米尺度的多方向机械孪晶相互作用以及纳米尺 度的次 生 机 械 孪 晶 和 位 错 墙 的 相 互 作 用。REN 等[9]对 Ti6Al4V 钛合金进行激光冲击强化后发现, 其α相(密排六方结构,hcp)中多方向的孪晶相互作 用和位错运动共同起到了晶粒细化作用,同时β相 (体心立方结构,bcc)中大量的位错经运动并堆积后 形成了位错缠结、位错壁等微观结构,并随着位错密 度的不断增加,形成了新的晶界,从而实现了晶粒细 化。AO 等[10]研究发现,β相晶粒主要通过横、纵向 的位错滑移、堆积、缠结和重排作用而发生细化。关 于金属材料在激光冲击强化时的晶粒细化机理可总 结为以下3种模式:(i)严重塑性变形引起的位错运 动形成位错缠结和位错壁等结构,在进一步堆积、挤 压后形成亚晶界,并通过动态再结晶实现晶粒细化; (ii)多方向孪晶结构相互碰撞、湮灭,切割粗大晶粒 从而实现晶粒的细化;(iii)位错运动与孪晶结构的 协同作用实现晶粒细化。目前钛合金激光冲击强化 机理的研究报道大多集中于单相钛合金上,α+β双 相钛合金中β相晶粒细化机理的研究报道较少。因 此,作者对 TC4双相钛合金进行激光冲击强化处 理,采用透射电子显微镜(TEM)对冲击前后材料 表面微观形 貌 特 征 进 行 了 分 析,研 究 了 超 高 应 变 速率塑性变形作用下β相的微观结构动态演变行 为和位错滑 移 类 型 对 微 观 结 构 特 征 的 影 响,描 述 了β相在激光冲击强化作用下的晶粒细化机理,从 而为实现 TC4双相钛合金材料复杂构件的表面改 性,提高构件疲劳寿命,促进损伤构件的再制造提 供理论指导。

1 试样制备与试验方法

试验材料为上海锦旗金属制品有限公司提供的 3mm 厚 TC4双相钛合金薄板,制备工艺为冷轧工 艺。在钛合金薄板上取样,依次用200# ~2000# 砂 纸打磨抛光试样表面,抛光后将试样真空放置,以防 止试样与空气接触发生氧化反应。采用纳秒 Gaia 型激光冲击强化装置进行激光冲击强化试验,通过 Nd∶YAG 型激光器震荡产生脉冲辐照试样表面,采 用铝箔作为吸收层,液态水作为约束层。为了研究 不同塑性变形程度下材料表面微观结构动态演变行为,将板状试样分为4个区域,分别进行激光冲击0 次、1次、2次和3次。激光冲击强化试验参数如下: 波长为1064nm,功率为6.5J,光斑直径为3mm, 搭接率为50%,脉冲宽度为18ns,频率为10 Hz。 进行激光冲击时,保持激光光源位置不变,采用库卡 机器人机械手 KR30-3夹持试样,按照如图1所示 的冲击路径来调整位置,通过机械手 KR5R1400控 制作为约束层的水流的喷射速度及位置。3次冲击 的路径相同。

激光冲击强化后,将试样的冲击 表 面 抛 光 至 20μm 深 度,利 用 冲 压 器 在 试 样 上 截 取 直 径 为 3mm 的小 圆 片,打 磨 未 冲 击 表 面 至 圆 片 厚 度 为 100μm,再 采 用 离 子 减 薄 技 术 将 圆 片 减 薄 至 10μm 后,采用 FEIF20型透射电子显微镜观察显 微组 织。采 用 X-350A 型 X 射 线 衍 射 仪 和 sin2ψ 法测定 残 余 应 力,采 用 铜 靶,Kα 射 线,管 电 压 为 22kV,管电 流 为 6 mA,准 直 管 直 径 为 2 mm,2θ 扫描的起始角和终止角分别为145°和135°,扫描 速率为6(°)·min-1。采 用 HXD-1000TMSC/LCD 型显微硬度计测试显微硬度,载荷为1.96N,保载 时间为 10s,重 复 测 10 次 取 平 均 值。采 用 MTS Landmark型液压伺服测试装置开展室温高周疲劳 测试,测定冲击试验前后材料的疲劳强度,工作频 率 为 110 Hz,高 周 疲 劳 试 验 的 峰 值 应 力 为 330 MPa,应力比为0.2,标准疲劳试样原始标距尺 寸为43.76mm×20mm×3mm。

2 试验结果与讨论

2.1 由激光冲击强化前后显微组织的变化

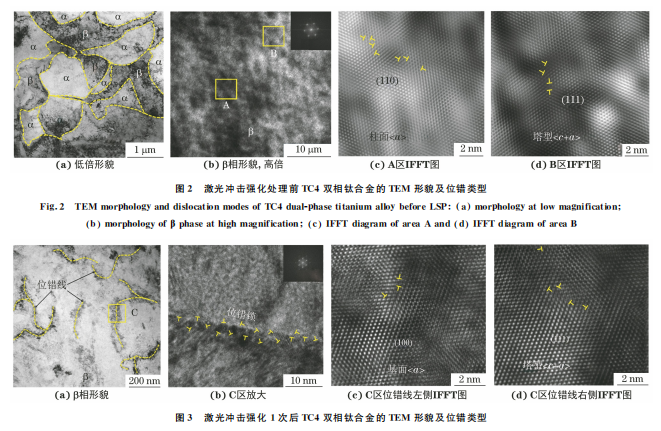

由图2可知,激光冲击强化前TC4化双相钛合金 主要由等轴α相和细长的β相组成,其中β相内存 在一定数量的位错,而α相内没有观察到明显的缺 陷。这是由于bcc结构的β相具有更多的滑移系, 冷轧时更容易发生塑性变形[11]。由反傅里叶变换 (IFFT)图可知,在β相中位错的主要类型为(110)晶面的柱面<a>位错和(111)晶面的塔型<c+a>位 错。激光冲击强化处理前 TC4钛合金的平均晶粒 尺寸约为 21.33μm。

由图3可知,当 TC4双相钛合金经过1次激光 冲击强化处理发生塑性变形后,β相内位错缺陷更 加密集,呈多方向延伸分布的位错线结构。位错线 处主要为(100)晶面的基面<a>位错和(111)晶面的 塔型<c+a>位错。两种位错沿着不同晶面增殖、塞 积,阻碍彼此的进一步扩展而形成了基面-塔型位错 锁结构[12]。单次激光冲击强化作用后,钛合金的平 均晶粒尺寸约为9.65μm,与未冲击强化时相比,晶 粒明显得到细化。

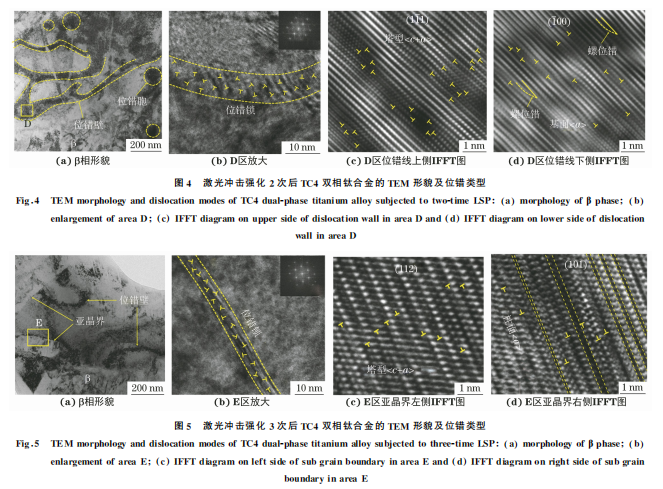

由图4可知,与β单相钛合金主要通过孪晶与 位错运动相互作用的变形模式不同,TC4双相钛合 金受到2次激光冲击强化处理后,其β相内没有观 察到孪晶,这主要是由于α相与β相在剧烈塑性变形 过程中发生了应力-应变再分配行为,两相的相互协 调作用使得β相能够承受更大的应力、应变。经2次 激光冲击后,位错不断增殖,β相内部的位错向位错 线处聚集形成了位错壁和位错胞结构。位错壁处主 要为(11-1)晶面的塔型<c+a>位错和(1-00)晶面的基 面<a>位错。两种类型的位错相互作用构成了位错 锁,进一步阻碍了位错的运动,提高了材料的应力阈 值。在大的塑性变形后,β相原子结构受到进一步挤 压和扭曲,晶格发生严重的畸变,在(1-00)晶面上还观 察到了一定数量的螺位错结构,这表明除位错壁和位 错胞外,β相内还出现了少量位错缠结,这促进了小 角度晶界的生成。经2次激光冲击强化作用后,晶粒 进一步细化,平均晶粒尺寸约为6.78μm。

由图5可知,TC4双相钛合金经3次激光冲击 强化处理后,塑性变形进一步加剧,但β相内的位错 密度呈现出明显的下降趋势。新增殖的位错进一步 堆积,挤压位错壁处的原有位错,晶界两侧应力集中 加剧,晶界处于非平衡状态,促进了晶体的旋转,从 而生成了一定数量的亚晶界结构。为使能量最小并 使内部结构受力处于平衡状态,亚晶界会进一步吸 收邻近区域的位错,形成更多的亚晶界。这些亚晶 界通过连续动态再结晶演变最终形成相对稳定的大 角度晶界,分割原始粗晶粒,从而实现晶粒细化。β 相 内的亚晶界主要由(112)晶面的塔型<c+a>位错和(101)晶面的柱面<a>位错相互作用形成,这些相 互作用的位错形成了亚晶界界面处的位错锁。此 外,在应力作用下,晶体中的原子开始移动和重新排 列,形成了一种新的微观结构。这种微观结构的典 型特征是一些原子靠近相邻原子,原子间距在10.2~ 22.2nm 之间。原子排列的紧密性使得原子键断裂 需要较大的能量,有利于提高材料的显微硬度和疲 劳寿命[13]。经3次激光冲击强化作用后,TC4双相 钛合金的平均晶粒尺寸约为4.68μm。

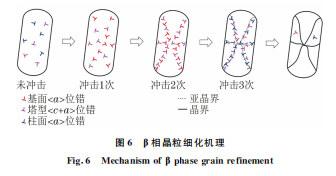

由图6可知,经激光冲击强化处理后,TC4双 相钛合金中β相晶粒细化主要通过以位错滑移机制 为主的微观结构演变过程实现:冲击强化处理前试 样中β相内存在一定数量的柱面 <a>位 错 和 塔 型 <c+a>位错;激光冲击后,诱导钛合金发生塑性变 形,β相因具有较多的滑移系而优先产生位错滑移, 位错首先通过增殖、滑移形成多方向分布的位错线, 这些位错主要为基面<a>位错和塔型<c+a>位错; 随着塑性变形加剧,位错线周围不断吸收、聚集更多 的位错,形成位错壁和位错胞,此时位错主要为塔型 <c+a>位错和基面<a>位错;塑性变形幅度进一步 加大后,新增殖的位错堆积并挤压位错壁处已有位 错,促进β晶粒中亚晶界结构生成,亚晶界主要由塔 型<c+a>位错和柱面<a>位错构成。亚晶界两侧受 力作用发生塑性变形,导致晶格发生畸变、旋转而处 于非平衡状态,最后通过动态再结晶,小角度不稳定 亚晶界逐渐转变为大角度稳定晶界,分割晶粒从而 实现晶粒细化。

2.2 激光冲击强化前后残余应力的变化

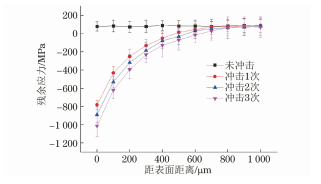

高能激光冲击波诱导金属材料表层迅速气化形 成等离子体,并进一步吸收激光热量而迅速挥发,从 而在约束层作用下,形成超强冲击波产生冲击力,使 得材料沿深度方向发生塑性变形,导致晶粒挤压、扭 44纪飞飞,等:激光冲击强化 TC4双相钛合金过程中β相的细化机理 曲,产生位错、孪晶等微观缺陷。当冲击波作用消失 后,塑性变形区域受周围材料的限制和反作用,在平 行于冲击表面的平面上会产生应力场,从而诱导形 成残余压应力[5]。由图7可以看出:未冲击 TC4钛 合金表面存在70~95 MPa的残余拉应力,且沿深 度方向残余拉应力变化不大;激光冲击强化作用后, 合金表面的残余拉应力转变为残余压应力,且残余 压 应 力 随 深 度 增 加 而 下 降,影 响 深 度 约 为 1000μm;冲击强化1次、2次和3次后,试样表层 最大残余压应力分别为785,890,1020 MPa,随着 强化次数的增加,材料塑性变形加剧,残余压应力增 大。当塑性变形达到一定程度后,位错等微观缺陷 会导致材料出现硬化现象,且随着冲击次数的增加, 材料硬化越显著,因此残余压应力增幅逐渐减小。

2.3 激光冲击强化前后力学性能的变化

未冲击及激光冲击强化1次、2次、3次后 TC4 钛合金的表面硬度分别为340,370,390,400 MPa。 在激光冲击下,材料表层发生超高应变速率塑性变 形而产生位错等缺陷,不断增殖的位错通过位错滑 移、堆积、层错堆垛等方式形成位错线、位错壁、位错 胞及位错墙。根据 Taylor公式,材料的硬度与位错 密度呈线性相关[14],因此激光冲击后钛合金硬度提 高,且随着冲击强化次数增加,塑性变形程度加剧, 位错缺陷增多,硬度进一步增大。然而,随着位错的 不断增殖,塑性变形抗力也在提高,因此多次激光冲 击的强化效果逐渐减弱,硬度增幅随冲击强化次数 增加而减小。

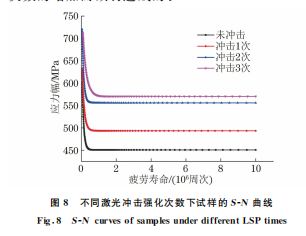

由图7可知,未冲击及冲击强化1~3次后的 材料疲劳 强 度 分 别 约 为 450,490,560,575 MPa。 晶粒细化及残余压应力是提高材料疲劳强度的主 要因素。一方面,经激光冲击强化后,TC4双相钛 合金晶粒得到细化,晶界数量增多,晶体中的高密 度位错、孪晶和其他结构缺陷会阻碍位错运动,使 得金属材料 更 难 发 生 塑 性 变 形,从 而 抑 制 裂 纹 扩 展,提高疲 劳 强 度。另 一 方 面,激 光 冲 击 后,合 金 表面硬度及残余压应力显著提高,在实际受载时, 残余压应力 可 以 抵 消 一 部 分 外 载 荷 的 作 用,从 而 提高疲劳性能。经2次冲击强化作用时疲劳强度 增幅最大,而 冲 击 强 化 3 次 时,增 幅 明 显 降 低,这 主要是由残余压应力增幅及晶粒细化效果随冲击 次数的增加而减弱造成的。

3 结 论

(1)经激光冲击后,TC4双相钛合金中β相晶 粒细化,其细化机理为严重塑性变形使得β晶粒中 产生位错,经增殖、滑移后形成位错线、位错壁和位 错胞,位错运动形成亚晶界,通过动态再结晶实观晶 粒细化。(2)激光冲击强化作用可以显著提高 TC4钛 合金表面显微硬度,并诱导生成残余压应力,且随着 冲击次数的增加,材料表面显微硬度和残余压应力 值增加,但增幅逐渐减小;激光冲击强化作用可以显 著提高材料疲劳强度,但提高幅度随冲击次数增加 先增加后减小。

参考文献:

[1] ZHANGDC,WANG L Y,ZHANG H,etal.EffectofheatdictatedtensilepropertiesofselectivelasermeltedTi-6Al-4V [J].Materials& Design,2018,158:113-126. [4] ZHANG H,REN ZC,LIUJ,etal.Microstructureevolution and electroplasticity in Ti64 subjected to electropulsing- assistedlaser shock peening [J].Journal of Alloys and Compounds,2019,802:573-582. [5] 李应红.激光冲 击 强 化 理 论 与 技 术 [M].北 京:科 学 出 版 社, 2013:6-7. LIY H.Theoryandtechnologyoflasershockpeening [M]. Beijing:SciencePress,2013:6-7. [6] 秦琴,王竹,文然,等.激光技术在金属中的强化机理研究分 析[J].热加工工艺,2021,50(20):17-21. QIN Q,WANGZ,WEN R,etal.Researchandanalysison strengtheningmechanism oflasertechnologyin metals[J]. HotWorkingTechnology,2021,50(20):17-21. [7] LUJZ,LUO K Y,ZHANG Y K,etal.Grainrefinement mechanismofmultiplelasershockprocessingimpactsonANSI 304stainlesssteel[J].Acta Materialia,2010,58(16):5354- 5362. [8] LUJZ,WULJ,SUNGF,etal.Microstructuralresponseand grainrefinement mechanism ofcommercially puretitanium subjectedto multiplelasershockpeeningimpacts[J].Acta Materialia,2017,127:252-266. [9] REN X D,ZHOU W F,LIU F F,etal.Microstructure evolutionandgrainrefinementof Ti-6Al-4V alloybylaser shockprocessing[J].AppliedSurfaceScience,2016,363:44- 49. [10] AO N,LIU D X,ZHANG X H,et al.Surface nanocrystallizationofbody-centeredcubicbetaphasein Ti- 6Al-4Valloysubjectedtoultrasonicsurfacerollingprocess [J].SurfaceandCoatingsTechnology,2019,361:35-41. [11] 杨扬,张华.激光冲击 TC17钛合金诱生的微结构的特征及热 稳定性[J].航空制造技术,2020,63(12):34-45. YANGY,ZHANG H.Gradientmicrostructureandthermal stability of TC17 titanium alloyinduced by laser shock peening[J].Aeronautical Manufacturing Technology,2020, 63(12):34-45. [12] WANGCL,YU DP,NIUZQ,etal.Theroleofpyramidal <c+a>dislocationsinthegrainrefinementmechanisminTi- 6Al-4Valloyprocessedbysevereplasticdeformation[J]. ActaMaterialia,2020,200:101-115. [13] SEMENOVAIP,SALIMGAREEVAGK,LATYSH VV, etal.Enhancedfatiguestrength ofcommercially pure Ti processedbysevereplasticdeformation[J].MaterialsScience andEngineeringA,2009,503:92-95. [14] LIB L,Godfrey A, Meng Q C,etal. Microstructural evolutionofIF-steelduringcoldrolling[J].ActaMaterialia, 2004,52(4):1069-1081. ???????????????????????????????????????????????????????????????????????????????????????????????????? (上接第40页) [23] 陶龙旭.Fe/Ni-Zn铁氧体软磁复合材 料 及 应 用 研 究[D].成 都:电子科技大学,2012. TAOLX.Fe/Ni-Znferritesoftmagneticcompositeandits application[D].Chengdu:UniversityofElectronicScienceand TechnologyofChina,2012. [24] INOUEA,TAKEUCHIA,ZHANG T.Ferromagneticbulk amorphous alloys [J ]. Metallurgical and Materials TransactionsA,1998,29(7):1779-1793. [25] 邓元.铁氧体磁心的(有效)振幅磁导率测量[J].仪表材料, 1989,20(3):183-186. DENGY.Measurementof(effective)amplitudepermeability offerritecore [J].Instrumentmaterials,1989,20(3):183- 186. [26] 徐士涛.锌/钴/锰铁氧体纳米粒子体系中相互作用对磁性的 影响研究[D].合肥:安徽大学,2016. XUST.Studiesontheeffectsofinteractiononzinc/cobalt/ manganese nanoparticle systems [D ]. Hefei: Anhui University,2016. treatmentonthetensilebehaviorofselectivelasermeltedTi- 6Al-4VbyinsituX-raycharacterization[J].Acta Materialia, 2020,189:93-104. [2] 黄维,黄春峰,王永明,等.先进航空发动机关键制造技术研究 [J].国防制造技术,2009(3):42-48. HUANG W,HUANG C F,WANG Y M,et al.Key manufacturingtechnology research ofadvanced aero-engine [J].DefenseManufacturingTechnology,2009(3):42-48. [3] VOISINT,CALTA NP,KHAIRALLAHSA,etal.Defects-

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >