分享:基于纳米活性结构的不互溶W-Cu体系直接合金化及其热力学机制

利用纳米多孔活性结构诱导和促进W和Cu直接合金化,主要包括3步骤:首先,通过两步阳极氧化和还原退火在W表面制备纳米多孔结构;然后,在纳米多孔W上电沉积Cu层;最后,在近Cu熔点温度(980℃)下退火,得到W/Cu层状复合材料/连接件。W/Cu界面的表征结果表明,2种金属间的扩散距离约为27 nm,W和Cu之间成功实现直接合金化。同时,针对此前建立的不互溶金属直接合金化热力学模型存在的问题,改进了表面能和压力能的计算方法,解决了表面原子层数选用导致表面能结果具有随意性的问题和热力学计算中的单位尺度问题,实现了基于纳米活性结构的不互溶W-Cu直接合金化的热力学计算。热力学计算结果表明,W表面纳米多孔化之后W-Cu体系的表面能大幅提升,可以作为W和Cu直接合金化的热力学驱动力。分析认为,除具有高表面能的晶面增多之外,纳米结构形状也是W表面纳米化后表面能提高的主要原因之一。

关键词:

国际热核聚变实验反应堆(International Thermonuclear Experimental Reactor,ITER)计划是由中、美、俄、欧、日、韩、印等七国合作的科研项目,旨在证明核聚变动力的科学性和可行性[1]。W元素由于其高熔点、极低的溅射产率、高温强度和低氚保留性能,成为ITER中面向等离子体部件(plasma facing components,PFCs)的首选材料[2~5]。当W在核聚变反应堆中作为PFCs工作时,在等离子体的轰击下,W表面会产生大量的热量。此时,Cu或其合金(CuCrZr)由于其良好的导热性,通常被选为核聚变反应堆的热沉材料与W进行层状复合或连接,保证W在反应过程中产生的热量被快速传递出去,维持其性能的稳定性[6]。因此,W/Cu层状复合材料/连接件的制造对于核聚变反应堆发展具有重要意义。

W-Cu为不互溶金属体系,无论是在液态还是固态下,体系组成金属相互之间均不发生溶解和扩散。同时,W和Cu在熔点、热膨胀系数和弹性模量等物理性质方面有着巨大的差异[7],在W和Cu之间直接合金化以构建冶金结合界面非常困难,这就使得W和Cu难以利用扩散焊等方法进行直接层状复合/连接[8],如何克服W-Cu金属体系的不互溶性,实现W和Cu的直接合金化,是解决W/Cu层状复合/连接问题的关键。

目前,W/Cu层状复合/连接技术主要包括扩散焊接[9,10]、钎焊[11,12]、热等静压[13,14]、等离子喷涂[15,16]、化学气相沉积[17,18]和粉末冶金技术[19,20]等。由于W和Cu之间难以进行直接合金化,这些方法通常是引入中间层金属来有效实现W/Cu的高强度复合/连接。中间层金属的引入将带来几个问题:首先,W-Cu体系的组成发生了改变,这可能会影响导热性能这一关键性能[11]或者为W-Cu体系带来附加性能[9]。其次,中间层金属提高了W/Cu层状复合/连接的工艺难度,中间层金属选择不当将导致较大的残余应力和界面破坏[21]。显然,由于当前核聚变工程对材料成分的一致性要求越来越高,不使用中间层或钎料以实现W/Cu层状复合/连接成为了一种趋势。

在开发不使用中间层的W/Cu层状复合/连接方法的研究过程中,Zhang等[22,23]发现W-Cu在接近Cu熔点的某个临界温度(980℃)加热可以实现W-Cu之间的直接合金化,并建立了不互溶W-Cu金属体系的热力学模型来确定W-Cu直接合金化的热力学可行性。该模型通过计算和实验认为材料表面能、金属加工时存在的储藏能和外界压力提供的能量可以作为W-Cu体系扩散的热力学驱动力,促进W-Cu之间形成冶金结合界面。这就说明在非平衡状态时,W-Cu体系可以克服扩散障碍实现直接合金化,这一结论在其他二元不互溶金属体系的连接上也得到了验证,如Mo-Ag[24]、Nb-Cu[25]等。由于金属加工过程中产生的储藏能在制备中容易因为加热等工业因素而消除,因此W-Cu的直接合金化应该更多利用表面能和压力能来驱动进行。为此,Zhang等[26]采用两步阳极氧化法在W表面制备了纳米多孔结构来探讨提高表面能的可能性,研究结果表明纳米化有效提高了W表面的活性。Li等[27]采用水热法在W表面制备出了特殊的纳米结构,也实现了W的表面纳米活化,该研究还将纳米化后的W与Cu在近Cu熔点温度(980℃)下扩散退火[23]实现了W-Cu直接合金化。基于上述研究,本工作提出了一种利用纳米多孔活性结构诱导不互溶W和Cu直接合金化的新方法,同时对Zhang等[22]建立的W-Cu直接合金化热力学模型进行改进,提出新的压力能和表面能的计算方法,完成表面能跨尺度关联的计算,由此来讨论通过纳米多孔结构诱导W-Cu直接合金化的热力学可行性和机制。

1 W-Cu直接合金化实验方法与热力学模型

1.1 实验方法

采用商业纯W (99.99%,质量分数,下同)和商业纯Cu (99.95%)作为实验的原材料。从实际的原材料制造到合金化的全工艺流程中,储藏能往往被释放掉,为了与实际一致,也为了更好地研究表面能和压力能在合金化中的作用,在实验预处理阶段首先将W板在1400℃退火30 min,以确保可能的储藏能被全部释放。通过常规研磨和抛光技术将所有试样的连接面打磨至平整且具有镜面效果。

选用0.2%NaF与0.3%HF (体积分数)的等体积混合液作为电解液。采用两步阳极氧化工艺,以预处理后的W板作为阳极,Pt片(纯度≥ 99.99%)作为阴极,阴极与阳极的间距为3 cm,使用DH1716A-6直流稳压电源,室温下先在60 V电压下氧化60 min,然后在40 V电压下进行60 min的阳极氧化,在W板表面形成纳米多孔WO3。随后,将干燥后的阳极氧化W板放置在OTL-1200管式退火炉中,在H2气氛下,以5℃/min的速率升温至700℃保温180 min,而后随炉冷却,W板表面被脱氧还原为纳米多孔纯金属W,实现W金属表面的纳米化。

脱氧完成后,在具有纳米多孔结构的W板表面电沉积Cu层。所用电解液组成为碱性CuSO4溶液,其中,Cu2+的浓度为10 g/L,溶液的pH值在12~13之间。在电镀过程中,脱氧W板为阴极,纯Cu板为阳极,电极间距10 cm,电流密度10 mA/cm2,电镀时间30 min,电镀温度40℃。电镀完成后,W/Cu电沉积件在不施加压力的条件下,在H2气氛中以10℃/min的速率升温至880℃,再以5℃/min的速率升温至980℃[23]保温180 min以实现W和Cu之间的合金化,最后随炉冷却获得W/Cu层状复合材料。W-Cu直接合金化对样品表面的要求非常高,采用H2作为W-Cu直接合金化加热保护气体不仅可以还原金属已经氧化的部分,去除氧化层,而且可以保护W和Cu在直接合金化过程中不被氧化。

为了探究W表面纳米化对W/Cu层状复合材料连接强度的影响,采用直接扩散连接工艺[23]制备W/Cu层状复合材料。在打磨至具有镜面效果的W板和Cu块之间施加106 MPa的压力得到W/Cu待连接件,将W/Cu待连接件放置在H2气氛中,在980℃下保温180 min,然后随炉冷却,得到未经表面纳米化处理的W/Cu层状复合材料。

采用S-4800冷场发射扫描电子显微镜(SEM)表征W板阳极氧化和还原退火后的组织形貌。由于W和Cu性质差异过大,采用聚焦离子束(FIB)技术对W/Cu层状复合材料进行减薄,制成含有W/Cu界面的透射电镜(TEM)样品。通过配备能谱仪(EDS)的Tecnai G2 F20 TEM对W/Cu界面进行表征,获得W/Cu界面及附近区域的形貌像、高分辨TEM (HRTEM)像和选区电子衍射(SAED)花样,并结合EDS结果,分析扩散层厚度及界面的显微结构,判断W和Cu之间是否实现直接合金化。

在Gamry Interface 1000电化学测试系统上进行电化学测试。采用三电极体系,以Pt网为相对电极,饱和甘汞电极(SCE)为参比电极,纳米化前后的W板分别作为工作电极,电解液为0.5 mol/L的H2SO4溶液。测试在室温下进行。

在室温下,使用MTS EXCEVER E45电子万能试验机以2 mm/min的速率对W/Cu层状复合材料进行剪切强度测试。将Cu块与W/Cu层状复合材料热压连接制备成剪切试样[28],剪切试样的断口通过S-4800 SEM-EDS进行形貌等观测表征。

采用D8 Advanced型X射线衍射仪(XRD)测定纳米多孔化前后W板表面以及Cu电沉积层的晶面构成,CuKα,40 kV,250 mA,扫描范围和步长分别为20°~90°和0.02°,扫描速率4°/min。

1.2 热力学模型

根据Zhang等[22]和黄远等[29]之前建立的不互溶金属体系直接合金化的热力学模型,以单质W和Cu为标准态,W-Cu直接合金化过程中的总能量变化ΔGtotal (kJ/mol)可表示为[30]:

式中,ΔGalloying为W和Cu之间实现冶金结合需要克服的Gibbs自由能变化(后文简称为Gibbs自由能),Einitial为W-Cu体系的初始能量。

Einitial可表示为[22]:

式中,Esurf为W、Cu接触表面提供的表面能,Estor为由于机械加工而产生的储藏能,Ep为外界压力所提供的能量。

当W和Cu之间形成晶态相时,W-Cu直接合金化热力学模型可具体表示为:

式中,ΔGcryst为W、Cu之间形成晶态相的Gibbs自由能,ΔGint为W、Cu之间新形成的冶金结合界面的界面能。

当W和Cu之间形成非晶相时,W-Cu直接合金化热力学模型可具体表示为:

式中,ΔGamor为W和Cu之间形成非晶相的Gibbs自由能。

如果

本实验中,上述热力学计算模型中的ΔGalloying可以通过Miedema理论和Alonso方法进行计算[22]。而Estor可以通过差示扫描量热仪(DSC)进行测量,但由于在对W的预处理过程中进行了高温退火,释放了可能的储藏能;同时,W表面纳米化过程中经过了高温H2脱氧,储藏能基本被完全释放,可以认为Estor = 0。此外,Ep通常通过

式中,P为外加压强;ΔV为由于压力引起的体系体积变化。

在本实验中,假设压力能完全由体积变形量为ΔV的区域中的原子来分担,则

式中,P的单位为N/m2,ρi (i = W、Cu)为密度(g/cm3),

通常Esurf采用

式中,Esurf,i 为1 mol的A-B二元不互溶体系组元i (i =A、B)的表面能,对于W-Cu构成的二元不互溶体系,i = W、Cu,Esurf,i 就变成了Esurf,W和Esurf,Cu,分别为1 mol金属W和Cu的表面能;Si 为金属i的表面积,

本团队在前期工作[32]中,发现纳米化后W金属表面的晶面组成发生了很大改变,由此提出了一种新的晶面表面能第一性原理计算方法,然后利用计算获得的晶面表面能来计算纳米化后W金属的表面能。

目前通常的利用第一性原理计算晶面表面能的方法是将金属i的晶体按照所需要计算的(hkl)晶面进行切割,并构建成一定厚度的表面真空层模型(模型的表面积为A),然后采用第一性原理软件(CASTEP或VASP)计算出该真空层的能量(Eslab(hkl))和原始完整晶胞的能量(Ebulk)。最后根据

式中,n为真空表面层模型中的W原子数除以一个原始完整晶胞中的W原子数。这种表面能计算方法的原理是认为按晶面切割出的表面真空层模型与原始完整晶胞的能量差是由真空层表面积来提供,将能量差除以真空层表面积得到表面能,其单位为J/m2。显然,这种结果是无法用于热力学计算的,应该将表面能单位由J/m2转变成kJ/mol。如果此时认为能量差由表面真空层模型内的原子提供,并将能量差除以表面真空层模型内的原子摩尔数来作为表面能,那么就可以将表面能单位转变成kJ/mol。于是晶面表面能公式转变为:

式中,MW是表面真空层模型中的W原子的摩尔数,nslab是表面真空模型中W原子个数,NA为Avogadro常数(= 6.02 × 1023 mol-1),S是电子伏特(eV)单位和Joule (J)单位之间的转换比例(1 eV = 1.60 × 10-19 J)。

Cu金属各个晶面的表面能也可按照上述方法计算。在获得W、Cu金属各个晶面的表面能后,本实验首先对表面纳米多孔化的W进行XRD分析,通过解析衍射谱获得纳米化后W表面的晶面指数及各晶面的百分数。然后,按照表面层中各晶面百分数对各晶面表面能进行加权平均计算,最终分别获得W和Cu的表面能(见

式中,fhkl(i)为XRD测试出的金属i (i = W、Cu)表面各晶面的百分数。纳米化后W表面晶面构成XRD测试所用射线为CuKα 射线,W金属对该射线的质量吸收系数μm = 171 cm2/g[33],ρ = 19.3 g/cm3。假设CuKα 射线垂直进入W金属后强度I衰减到入射强度I0的1%时的深度为其最大射入深度t,则由下式[33]可以求出t为1.39 μm左右。

本工作在W金属表面所获纳米多孔层厚度为300~400 nm,考虑到X射线以一定倾斜角度[34,35]斜入射到W表面,因此所获XRD结果基本可以反映出W金属表面纳米层中的晶面变化与构成,衍射效果类似于粉末X射线衍射[33]。

1.3 直接合金化过程的分子动力学模拟及精细密度分布函数

本工作采用作者所在团队开发的W-Cu多体FS势函数[36]对W-Cu直接合金化的原子扩散过程进行分子动力学计算和实验验证。为了定量描述合金化过程中界面处(即W、Cu表面接触处)结构变化,基于分子动力学模拟结果计算了合金化过程中的W和Cu原子结构精细密度分布函数(fine-scale density profile)。精细密度分布函数描述了原子数量沿扩散方向(Z轴)的分布[37],可以用来分析扩散界面处的微观结构特征,对应的计算公式如下[38,39]

式中,<

2 实验结果与分析

2.1 W表面纳米活性化

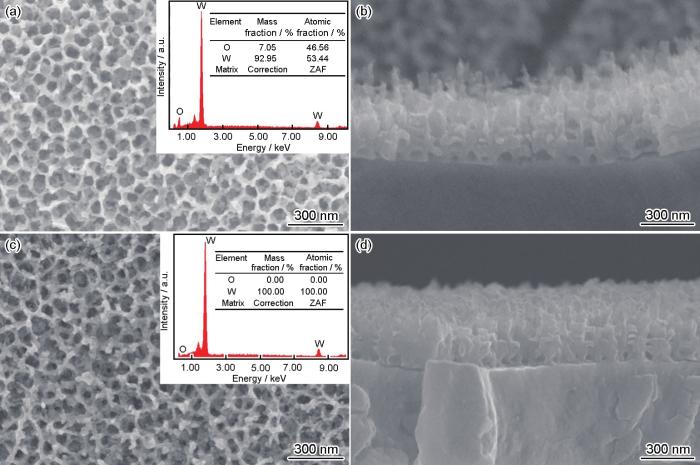

图1a和b分别为未进行H2脱氧还原前通过两步阳极氧化工艺制备的具有纳米多孔结构的W板的表面和截面形貌的SEM像。可以看出,W板经过阳极氧化后表面分布有均匀的纳米孔,平均孔径约为60 nm,平均深度约为320 nm。图1c和d中显示了经过阳极氧化和H2还原脱氧制备的具有纳米多孔结构的W板的表面和截面形貌的SEM像。经过高温(700℃)脱氧后,纳米孔维持原有形貌,没有发生变形和塌陷。W板表面的EDS分析结果(见图1a和c插图)说明脱氧过程去除了W表面的O元素,W板表面获得了纯W金属纳米多孔结构。

图1

图1 经过两步阳极氧化和H2退火还原W板的表面和截面形貌SEM像

Fig.1 Surface SEM images and corresponding EDS results (insets) (a, c) and cross-section SEM images of W plate (b, d) with nanoporous structure layer prepared through two-step anodizing process without (a, b) and with (c, d) deoxidation process

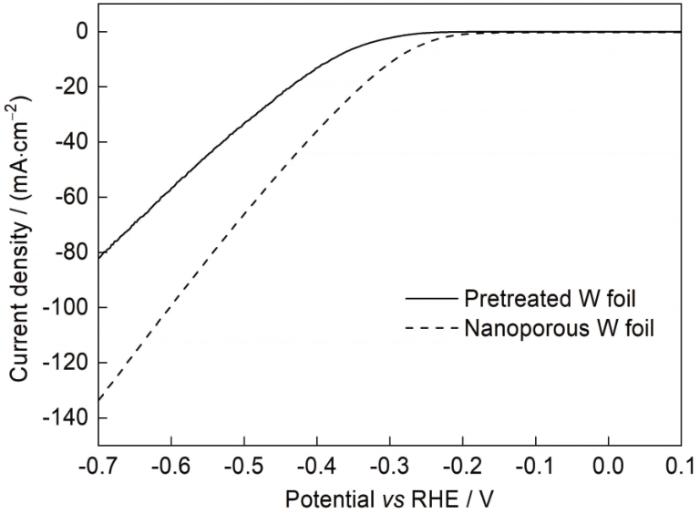

为了分析表面纳米化是否能够提高W表面活性,对表面纳米化前后的W板进行了线性伏安曲线(LSV)对比测试,结果如图2所示。可以看出,当电流密度为1 mA/cm2时,具有表面纳米多孔结构的W片的过电位为199 mV,小于未经过处理的的W片的过电位(272 mV)。一般来说,析氢起始电位越低,析氢所需的能耗越少,材料的活性越好[41]。由此可以得出,具有表面纳米多孔结构的W的析氢能力明显提高,具有更高的活性。

图2

图2 表面纳米多孔化前后W板的线性伏安曲线

Fig.2 Linear sweep voltammetry (LSV) curves of the nanoporous W plate and the pretreated W plate (RHE—reversible hydrogen electrode)

2.2 W/Cu层状复合材料界面显微结构

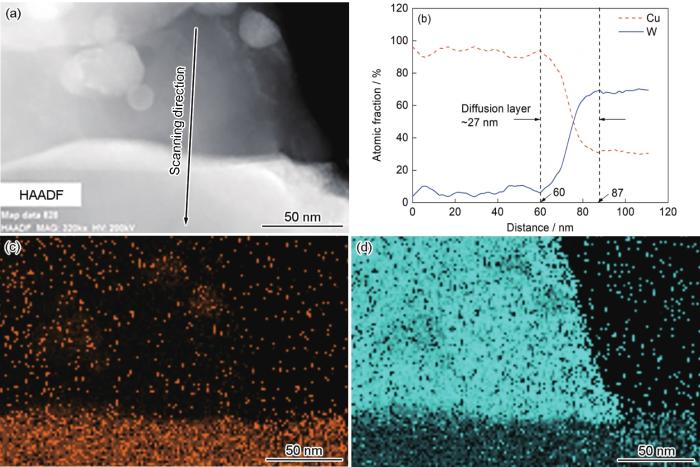

基于纳米多孔活性结构诱发直接合金化制备的W/Cu层状复合材料的界面HRTEM分析结果如图3所示。其中,图3a是W/Cu界面的高角度环形暗场(HAADF)像;图3b是按照图3a中箭头的位置和方向进行的W/Cu界面EDS线扫描元素分布曲线。图3c和d分别是W/Cu界面处W元素和Cu元素的面扫描结果。可以看出,W和Cu之间确实发生了相互扩散,实现了直接合金化,扩散层的厚度约为27 nm。W表面未纳米多孔化而在近Cu熔点温度与Cu直接合金化所获得的W/Cu扩散层厚度可以达到22 nm[23]。与之相比,基于W表面纳米多孔化所获得的W/Cu界面上扩散层厚度增加了5 nm,该增加量对于液、固两态均不互溶的W-Cu金属系统而言是比较大的。实际上本团队最新研究表明,如果改进纳米化方法,可以将W-Cu合金化扩散层厚度增加至32 nm,相关结果将另文发表。上述结果表明纳米多孔结构确实促进了W-Cu的直接合金化,在W和Cu之间实现了冶金结合。

图3

图3 W/Cu界面高角环形暗场(HAADF)像及元素分布图

Fig.3 High-angle annular dark field (HAADF) image of W/Cu interface (a), atomic fraction along the red arrow marked in Fig.3a (b), and elemental mappings of W (c) and Cu (d)

Color online

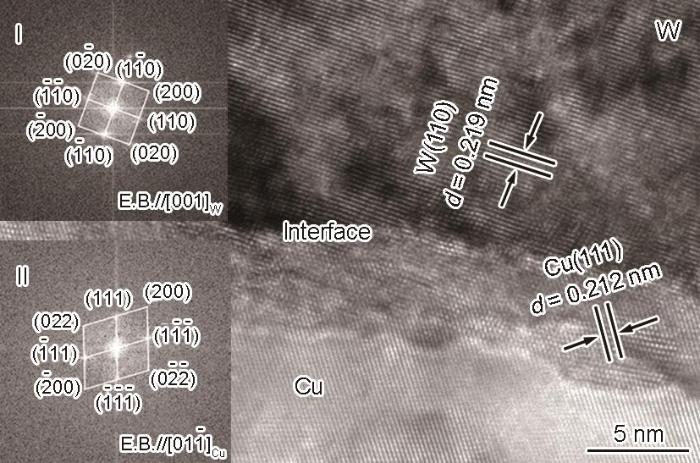

图4是W/Cu界面处的HRTEM像,其中可以观察到2个明暗衬度不同的区域,图中的插图I和II分别为暗、明区域的快速Fourier变换(FFT)谱。对插图I所示FFT谱的标定结果表明,图4中的较暗区域为[001]晶带轴的bcc晶体结构,说明该较暗区域为W。插图II是下半部分较亮区域的FFT谱,其标定结果是[01

图4

图4 W/Cu界面HRTEM像

Fig.4 HRTEM image of W/Cu interface (Inset I shows the fast Fourier transform (FFT) pattern from the darker area and inset II shows the brighter one, d—interplanar spacing)

2.3 W/Cu层状复合材料的界面剪切强度及断口分析

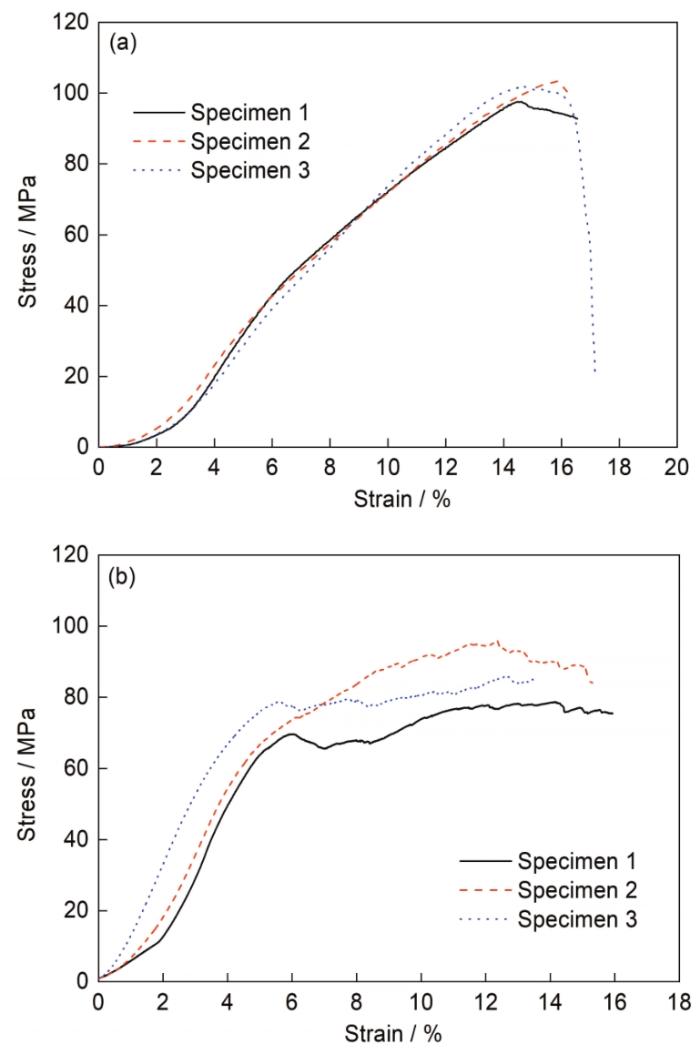

图5显示了W/Cu层状复合材料剪切测试的应力-应变曲线,其中图5a是基于纳米多孔化制备的W/Cu层状复合材料的曲线,图5b是未经表面纳米化制备的W/Cu层状复合材料的曲线。纳米多孔化制备的W/Cu层状复合材料3个试样的剪切强度分别为98、103和102 MPa,平均剪切强度为101 MPa。而未经表面纳米化制备的W/Cu层状复合材料3个试样的剪切强度分别为79、96和86 MPa,平均剪切强度为87 MPa。经过表面纳米化后,W/Cu层状复合材料的剪切强度提升大约16%。结合图3所获结果可知,纳米化提高了W-Cu合金化扩散深度后,也提高了W-Cu合金化界面的结合强度。另外,图5也显示直接合金化获得的W/Cu界面具有一定的塑性。

图5

图5 基于纳米活性结构制备的W/Cu层状复合材料的剪切强度测试应力-应变曲线

Fig.5 Stress-strain curves of shear strength of W/Cu layered composites prepared based on nano active structure (a) and pretreated W block (b)

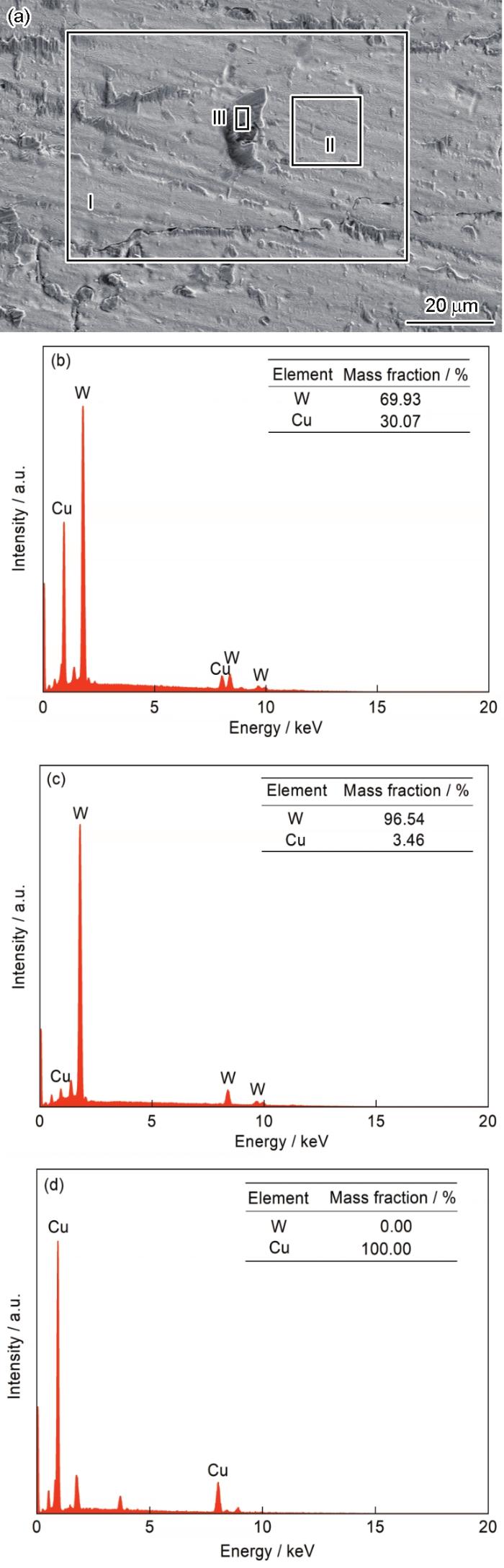

对W/Cu层状复合材料剪切断裂后W侧和Cu侧的剪切断口分别进行观察。图6a为W/Cu层状复合材料W侧剪切断口的SEM像。图6b为图6a中用矩形框I标记区域的EDS分析结果,可以看出W侧的剪切断口上残留了约30%的Cu。图6c和d分别为图6a用矩形框II和III标记区域的EDS分析结果,可以看到较小的II区和III区也含有Cu的成分,其中III区完全由Cu构成。这些都表明W侧断口有大面积Cu存在,说明W/Cu层状复合材料界面强度较高导致剪切断裂发生在Cu侧。

图6

图6 W/Cu层状复合材料的剪切断口形貌(W侧)的SEM像以及EDS分析结果

Fig.6 SEM image of shear fracture surface (W side) of the W/Cu layered composite (a); EDS analysis results of the region marked with rectangles I (b), II (c), and III (d)

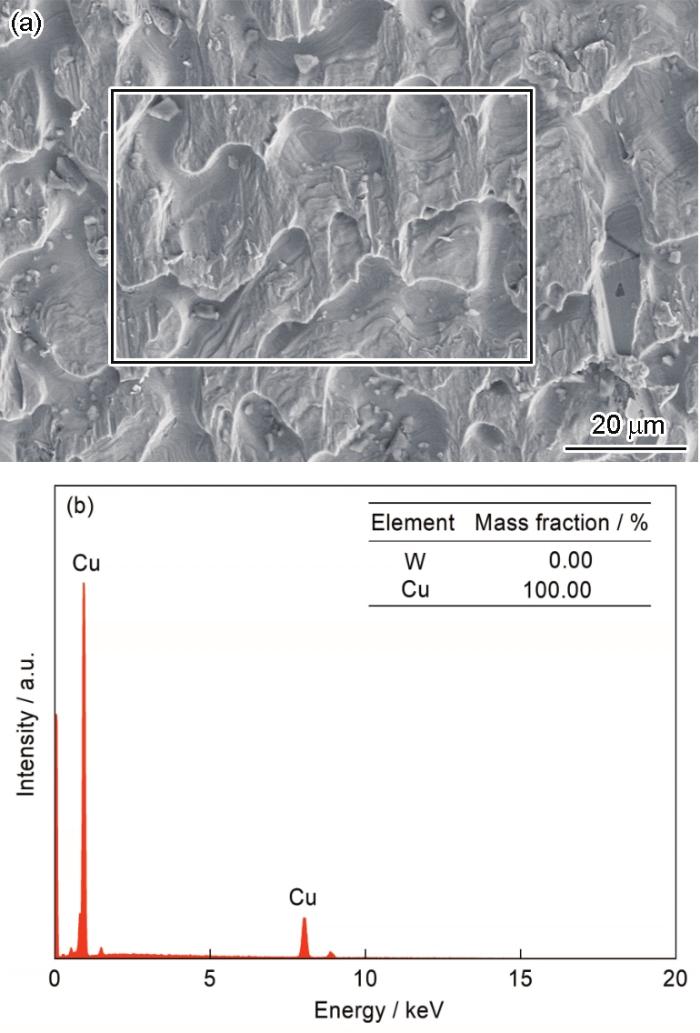

图7a为W/Cu层状复合材料剪切断裂后Cu侧断口的SEM像,图7b显示了图7a中矩形框区域的EDS分析结果,可以看到标记区域内仅有Cu元素,没有W元素存在。基于上述分析结果可以再次推断W/Cu层状复合材料的剪切断裂发生在Cu一侧,也再次表明W/Cu形成了冶金结合,具有较好的界面结合强度。

图7

图7 W/Cu层状复合材料剪切断口形貌(Cu侧)的SEM像以及EDS结果

Fig.7 SEM image of shear fracture surface (Cu side) of the W/Cu layered composite (a), and EDS analysis result of the region marked with the rectangle in Fig.7a (b)

2.4 基于纳米活性结构的W-Cu直接合金化热力学机制

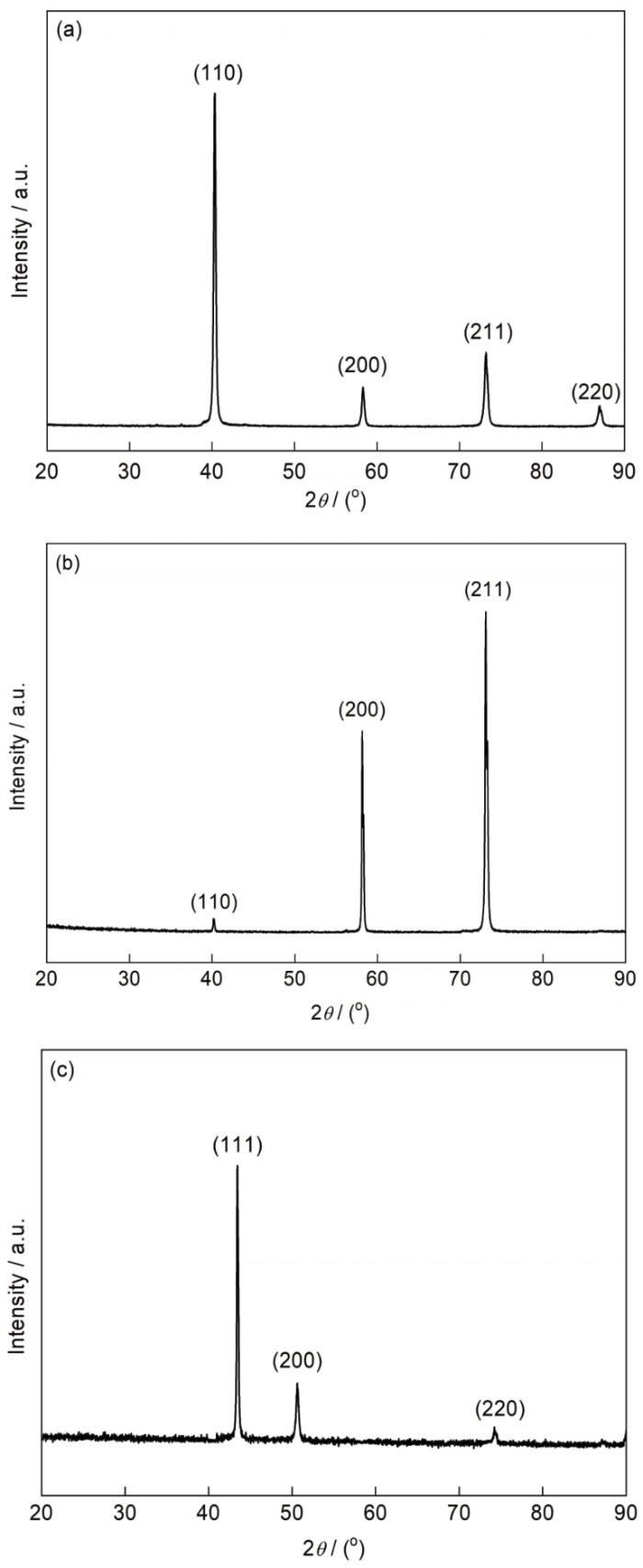

根据

图8

图8 纳米多孔化前后W板表面以及Cu电沉积层的XRD谱

Fig.8 XRD spectra of W without nanopores (a), nanoporous W (b), and Cu plating layer (c)

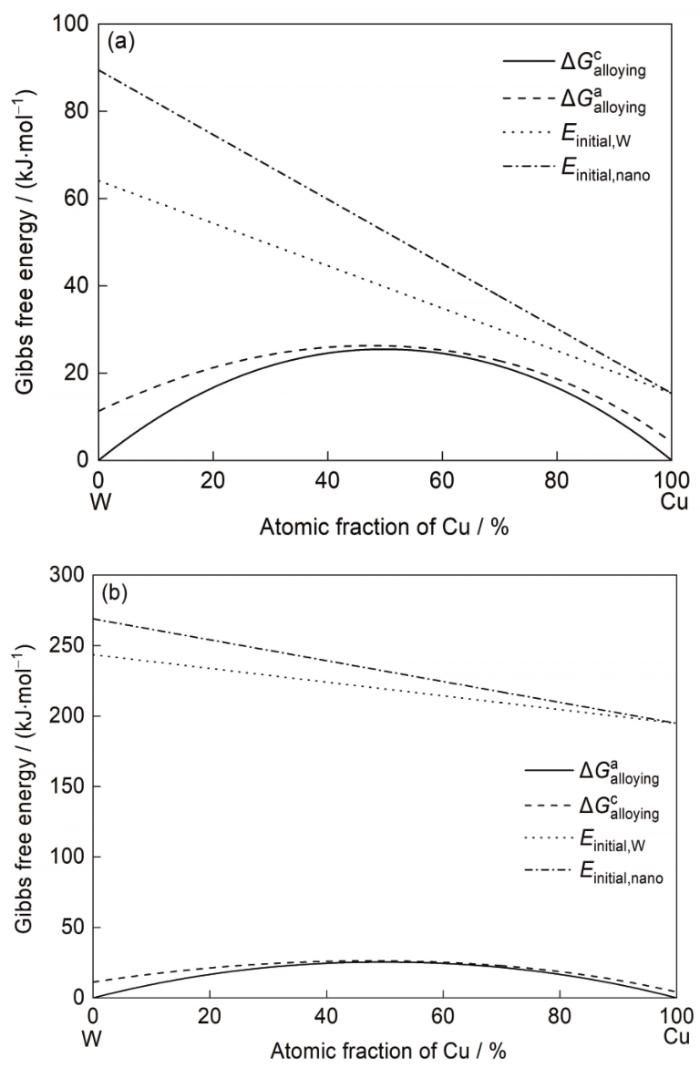

根据前文所述,对W-Cu直接合金化进行了有压力和无压力2种情况下W-Cu直接合金化热力学机制的计算,以探究压力能对W-Cu直接合金化的作用。由于在不互溶金属基层状复合材料制备过程中采用过106 MPa[22,29]的压力,于是采用

根据前文所述新的表面能计算思路,采用第一性原理并结合

表1 基于第一性原理和新表面能公式计算的W和Cu表面所含各晶面的表面能(Esurf) (kJ·mol-1)

Table 1

| Metal | Esurf (110) | Esurf (111) | Esurf (200) | Esurf (211) | Esurf (220) |

|---|---|---|---|---|---|

| W | 48.16 | - | 85.41 | 92.47 | 100.33 |

| Cu | - | 48.16 | 18.70 | - | 13.24 |

根据图8和表1所示结果,表面纳米多孔化之后,W中(200)和(211)晶面占比明显增多,也即具有高表面能的晶面含量增多。究其原因,可能是由于W金属的纳米化过程中电解液更容易沿着高表面能的晶面进行刻蚀造成的。

基于

参考表2[25,42]中的其他热力学参数,利用Miedema理论和Alonso计算方法计算W和Cu之间形成晶态相和非晶相的能量(

Table 2

| Element | V2/3 |

|

φ | γ | E | K | G | Sf | γS,0 | ρ | M | Tm |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| cm2 | (d.u.)1/3 | V | GPa | GPa | GPa | 105 m2 | mJ·m-2 | g·cm-3 | g·mol-1 | K | ||

| Cu | 3.70 | 1.47 | 4.45 | 0.343 | 129.8 | 137.8 | 48.3 | 1.67 | 1825 | 8.96 | 63.55 | 1356 |

| W | 4.50 | 1.81 | 4.80 | 0.280 | 411.0 | 160.6 | 311.0 | 2.03 | 3675 | 19.32 | 183.84 | 3680 |

图9

图9 基于纳米活性结构的W-Cu直接合金化过程中的能量变化曲线

Fig.9 Calculated energy curves of W-Cu direct alloying processes based on nano active structure for the W-Cu systems (Δ

(a) without pressure

(b) under 106 MPa pressure

图9还表明,压力能可以大幅度提升初始能,但无论是有压力还是没有压力,合金化体系初始能量Einitial均高于ΔGalloying,这说明不使用压力、以表面能为主的W-Cu的初始能量也能克服正的合金化能量,实现W-Cu直接合金化,由此本工作在W-Cu直接合金化中未使用压力(见1.1节所述合金化实验方法),减少了工艺的复杂性。由图9可知,W-Cu直接合金化过程为:随着能量的降低,W-Cu界面上首先形成非晶相,然后非晶相转变成晶态相,这种晶态相应该为一种过饱和固溶体[22]。W-Cu体系向非晶相或者晶态相转变的过程受储藏能和温度降低速率(即能量降低速率)的约束[43,44],储藏能大,温度降速快,非晶相可以更多地保留下来,反之只有晶态相保留下来。据此分析,由于本工作中W的储藏能已经去除,合金化过程又是随炉冷却、冷速较慢,W-Cu合金化后界面上应为晶态相,这一点与图4展示的晶态界面结构是吻合的,证明了所建热力学模型的可靠性。另外,从图9也能看出,经过表面纳米多孔化之后的Einitial曲线始终要高于未经表面纳米多孔化处理的Einitial曲线,这表明W纳米多孔化之后W-Cu金属体系更容易实现直接合金化。未加压力时,由于Ep和Estor均为0,Einitial完全由表面能Esurf提供,此时经过纳米多孔化后的表面能是W-Cu直接合金化的热力学驱动力。

2.5 纳米结构形状对W-Cu直接合金化热力学的影响

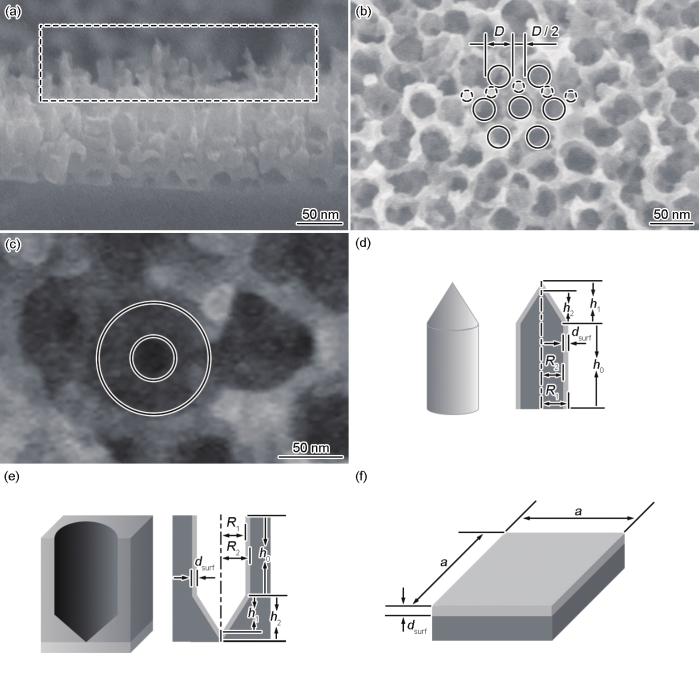

本研究认为,纳米结构形状也有可能会影响W的表面能,进而影响到W-Cu的直接合金化。目前,这方面的研究报道较少,本工作对此进行了探讨。图1显示了W表面纳米多孔活性层表面和截面的形貌特征。可以看出,W纳米多孔层的形状非常复杂。为了定量化探究纳米结构形状对W-Cu直接合金化的影响,设定W纳米多孔层近似等效成圆锥体和圆柱体的组合模型,该模型有2种存在方式,一种是尖端凸出的结构,圆锥体对应截面中的尖端区域,即图10a和b中虚线内的部分,圆柱体对应凸出结构的下端部分;另一种是凹陷的结构,如图10b所示,其中实线圆表示纳米孔的位置。通过对较大纳米孔(见图10c)的观察,发现孔洞内会存在衬度更暗的小孔洞,故也选用圆锥体作为孔洞底端的近似等效结构。图10d和e分别为这2种情况下模型的结构示意图和剖面图。其中,圆柱体高为h0,底面半径为R1,圆锥体高为h1,dsurf为金属中能提供表面能的表面层厚度,此处表面层厚度取2个晶格常数[24]。采用

图10

图10 W纳米多孔结构及W平板的简化模型

Fig.10 Origin shape of W nanoporous with convex structure (a), concave structure (b, c), structural diagram and cross-section of simplified geometric models of Figs.10a and c (d, e), and geometry model for the W plate without nano-treatment (f) (D—nanopore diameter, dsurf—the thickness of the surface layer in a metal that provides surface energy, h0—the height of a cylinder in the convex or concave structure, h1—the height of a cone in the convex or concave structure, h2—obtained from h1 ± dsurf, R1—the bottom radius of cylinder and cone in the convex or concave structure, R2—obtained from R1 ± dsurf, a—the side length of the model of W plate without nano-treatment)

根据上述模型,对于圆锥体和圆柱体组成的尖端凸出结构,W的表面积Snano,W和表面层体积Δ

式中,π

对于圆锥体和圆柱体组成的凹陷结构,Snano,W和Δ

式中,π

未纳米多孔化的平板W的表面积Splate,W和表面层体积Δ

根据式(

2.6 合金化过程中表面能释放的可能途径

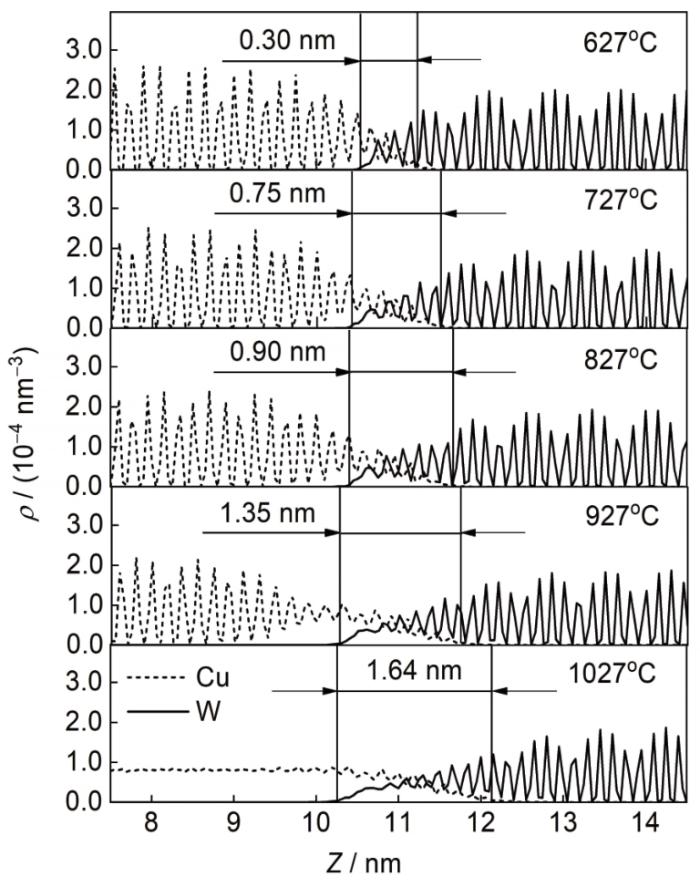

由分子动力学模拟和实验验证结果[36]可知,W-Cu直接合金化的原子扩散机制为:在一定温度下,Cu表面变得原子松散,出现非晶无序结构,这使得Cu原子可以挣脱Cu基体的束缚,直接挤入W金属中,W金属表面结构也随即变得开始松散混乱,进一步促进Cu原子的扩散进入,最终实现了合金化。模拟结果和实验结果都表明W-Cu直接合金化有一个临界温度范围,这个温度范围模拟结果为(0.67~0.96)Tm,Cu (Tm,Cu为Cu的熔点)[36],实验结果为(0.84~0.97)Tm,Cu[22]。

图11为W和Cu在627、727、827、927和1027℃下直接合金化时W/Cu界面及其附近的原子结构精细密度分布函数。可知,当合金化温度升高到627℃,界面处Cu的ρ(Z)曲线周期性开始逐渐减小,在927~1027℃之间包括界面在内的整体都出现了周期性消失;W的ρ(Z)曲线在Cu周期性减弱后也出现周期性减小,到后期周期性减弱明显,但W的ρ(Z)曲线周期性减弱自始至终仅限于界面处。这一结果表明,随着合金化温度的升高,Cu在界面处及其附近的结构逐渐变得无序化,界面处W结构在Cu无序化后也呈现出了无序化现象。该分析结果与上文所获合金化原子扩散机制相符。由于金属表面由周期结构变得散乱、出现无序结构时,表面能可以得到释放。因此可认为,W-Cu合金化过程中W和Cu的表面能有可能是在Cu和W结构出现混乱时得到释放,而参与到直接合金化中去。Cu表面能首先释放,随后W表面能得到释放。实验也证明了合金化温度在927~1027℃(如980℃[23])效果最好。

图11

图11 分子动力学模拟所获W和Cu在不同温度下直接合金化时W/Cu界面及其附近的精细密度分布函数

Fig.11 Fine-scale density profiles (ρ(Z)) for W and Cu near and at the W/Cu interface constructed through direct alloying at different temperatures

本研究结果可以为核聚变堆用W/Cu PFCs的制备新方法研究提供参考。同时,不互溶金属体系在包括电池能源等在内的其他领域也有着广泛的应用,可为这些领域涉及的不互溶金属合金化问题研究提供参考。例如Cu-Li是一个比较典型的不互溶体系,由于热力学平衡态下2者之间不发生合金反应,Cu被大规模用于各类锂电池中作为负极集流材料,以保证在电池循环过程集流过程中不会发生电化学锂化形成合金相。但有研究[45]在原位TEM下观察到在纳米尺寸效应作用下,Cu和Li将发生合金化,即超小Cu纳米颗粒发生电化学锂化和CuLi x 非晶合金相形成将成为可能。并认为出现这种情况的原因在于Cu纳米颗粒导致的表面能显著增加所带来的反应活性极大增强,但并未给出热力学计算分析。而本工作所建立的基于纳米活性结构的不互溶金属合金化热力学模型可以解释Cu-Li发生合金化的原因,区别在于Cu-Li的合金化是通过电化学驱动原子运动释放表面能,而本工作中W-Cu是通过加热作用驱动原子运动释放表面能。

3 结论

(1) 通过两步阳极氧化和H2还原退火可以在W金属表面制备出纯W的纳米多孔层,该纳米多孔层具有较高的活性,可以在近熔点温度高温退火时诱发和促进W与Cu之间发生直接合金化。显微结构表征和界面剪切强度测试实验表明,基于纳米化的W/Cu合金化扩散深度和界面剪切强度都要高于未纳米化的W/Cu界面。

(2) 将前期工作建立的W-Cu直接合金化热力学模型应用于基于纳米活性结构的W-Cu直接合金化方法热力学机制的解释,提出了压力能和表面能的新计算方法,获得了单位为kJ/mol的压力能和表面能,从而实现了基于W表面纳米多孔活性结构的W-Cu直接合金化热力学模型计算,证明了基于W表面纳米多孔活性结构实现W-Cu直接合金化并制备出W/Cu层状复合材料在热力学上是可行的。

(3) 表面纳米多孔化后W金属的表面能得到了较大的提升,可以作为W、Cu之间直接合金化的热力学驱动力。W表面纳米多孔活性结构提高表面能的原因主要有2个:一是W金属表面具有高表面能的晶面增多;二是纳米多孔化后的结构形状。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号