分享:L360N管线钢在页岩气田采出水中硫酸盐还原菌 作用下的腐蚀行为

摘 要:以1mL水样分别含有103,105,10个硫酸盐还原菌(SRB)的某页岩气田集输管线的分 离器采出水(记作1# ,2# ,3# 水样)为试验介质,研究L360N 管线钢在不同水样中浸泡14d的腐蚀 行为。结果表明:水样中的 SRB 数量越多,管线钢的腐蚀速率越大,腐蚀程度越严重;浸泡14d 后,在1# 水样中管线钢表面含有 FeS,高浓度 HCO-3 有助于腐蚀产物膜的生成,在2# 水样中,管 线钢表面的 FeS含量最高,腐蚀产物呈团簇状不均匀分布,高浓度 Cl- 和低浓度 HCO-3 共同加速 了膜层的破损,在3# 水样中,管线钢表面较平整,腐蚀产物很少,腐蚀程度最轻。

关键词:硫酸盐还原菌;页岩气田采出水;L360N 管线钢;腐蚀行为

中图分类号:TG172.7 文献标志码:A 文章编号:1000-3738(2022)04-0063-06

0 引 言

近年来,微生物腐蚀不断造成油气行业中管道和 设备的腐蚀失效,且该问题已逐渐受到腐蚀防护工作 者的重视。四川、重庆、长庆、塔里木等油气田的一些集输管线、注水管线以及污水管线等均发生过硫酸盐 还原菌(sulfate-reducingbacteria,SRB)导致的腐蚀失 效[1-6],SRB易引发点蚀而导致管道穿孔,造成不可控 的后果。目前,国内外学者对土壤、海洋、油田环境中 的SRB腐蚀行为研究较多,例如:ALABBAS等[7]研 究发现,美国路易斯安那州的一个酸性油井中培养的 SRB引起 X52管线钢发生广泛的局部腐蚀,此时钢 表面形成了生物膜和多孔的硫化铁层;LIU 等[8]研究 发现,在含水土壤环境中,SRB能显著生长且增加生 物膜厚度,促进微生物腐蚀;谢飞等[9]研究发现,海洋 环境中SRB的存在抑制了 Q235钢的腐蚀。但是,目 前未见有关在页岩气田采出水中管道SRB腐蚀规律 的研 究 报 道。因 此,作 者 以 气 田 集 输 管 线 常 用 的 L360N钢为研究对象,以某页岩气田集输管线的分离 器采出水为试验介质,通过失重法、电化学测试及表 面分 析 技 术,研 究 了 在 不 同 含 量 SRB 采 出 水 中 L360N管线钢的腐蚀行为,以期为页岩气田集输管线 的SRB腐蚀控制提供一定参考。

1 试样制备与试验方法

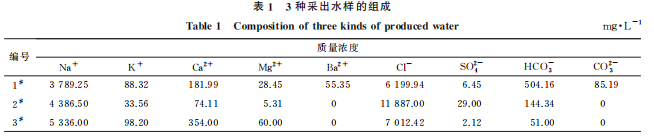

试验 材 料 取 自 四 川 某 页 岩 气 田 集 输 管 线 用 L360N 管 线 钢 管,其 化 学 成 分 (质 量 分 数/%)为 0.045C,0.24Si,0.48Mn,0.01S,0.031Cr,0.01Al, 0.017P,0.16Ni,余 Fe。试验介质为在四川某页岩气 田3条管道的分离器取样口取得的水样,分别记作 1# ,2# ,3# 水 样,组 成 如 表 1 所 示,pH 分 别 7.87, 6.98,6.00。利用最大可能数(MPN)法[10]对3种水 样中的SRB计数,SRB培养基I成分为0.1g·L-1 CaCl2,0.5g·L-1 K2HPO4,0.5g·L-1 Na2SO4,1g· L-1 NH4Cl,1g·L-1 酵 母 粉,2g·L-1 MgSO4· 7H2O,3 mL 乳 酸 钠,调 节 pH 在 7.0~7.2,置 于 121 ℃的高温高压灭菌锅中灭菌15min,冷却后加 入经紫外灭菌处理的培养基Ⅱ,成分为0.1g·L-1抗 坏血酸、0.1g·L-1保险粉和0.1g·L-1硫酸亚铁铵, 完成培养基配置后将3种水样经121℃蒸汽高温灭 菌,冷却后通30minN2 除氧,经过14d计数得到 1mL1# ,2# ,3# 水 样 中 的 SRB 数 量 为 103,105, 10个。所有操作均在无菌工作台上进行。

在试验材料上截取尺寸为50 mm×25 mm× 2mm 的试样,表面用砂纸打磨、去离子水清洗、丙 酮除油、酒精中浸泡后取出吹干,对试样进行紫外线 灭菌30min。分别取出3种水样240mL置于锥形 瓶内,每瓶放入4个试样。通氮除氧1h后用封口 膜密封瓶口,在35℃恒温箱中挂片14d。试验结束 后,每瓶各取一个试样,先将附着有产物膜的试样在 体积分数5%戊二醛溶液中固定15min,然后分别 用体积分数25%,50%,75%和100%的乙醇溶液进 行逐级脱水15 min,自然晾干;采用 XL30-FEG 型 扫描电镜(SEM)及其自带的能谱仪(EDS)对腐蚀 形貌和 微 区 成 分 进 行 分 析。按 照 GB/T16545- 2015,对每瓶剩余的3个试样表面产物膜进行清洗, 并采用失重法分别计算出均匀腐蚀速率。

在试验材料上截取电化学试样,裸露工作面积为 0.785cm2,在试样背面焊接铜导线,用环氧树脂密封 非工作面,工作面用砂纸打磨、去离子水清洗、丙酮除 油、酒精浸泡后取出吹干,再进行紫外线灭菌30min。 分别取3种240mL水样,将试样在35℃恒温箱中挂 片14d后,采用 GamryReference600+型电化学工 作站进 行 电 化 学 试 验,参 比 电 极 为 饱 和 甘 汞 电 极 (SCE),对电极为铂片电极,电化学试样为工作电极。 交流阻抗(EIS)测量时的频率为104~10-2 Hz,采用 信号幅值为10mV的正弦波,测试周期为1,4,7,10, 14d,采用Zsimpwin软件对数据进行分析,拟合得到 等效电路和电化学参数。对浸泡14d的试样进行动 电位极化曲线测试,扫描范围为-0.2~0.2V,扫描速 率为1mV·s-1。

2 试验结果与讨论

2.1 腐蚀速率

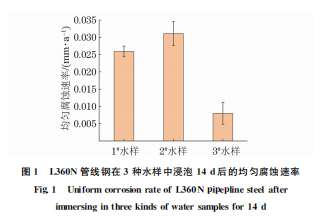

由图1可以看出:L360N 管线钢在1# ,2# ,3# 水样中的均匀腐蚀速率分别为0.0138,0.0311, 0.0080 mm·a-1,根据 NACERP-0775-91标准可 知,在 1# ,2# 水样中管线钢的腐蚀程度为中 度 腐 蚀,在3# 水样中的腐蚀程度为轻度腐蚀。对比水样 中的 SRB 的数量可知,水样中的 SRB 数 量 越 多, L360N 管线钢的腐蚀越严重。

2.2 腐蚀形貌

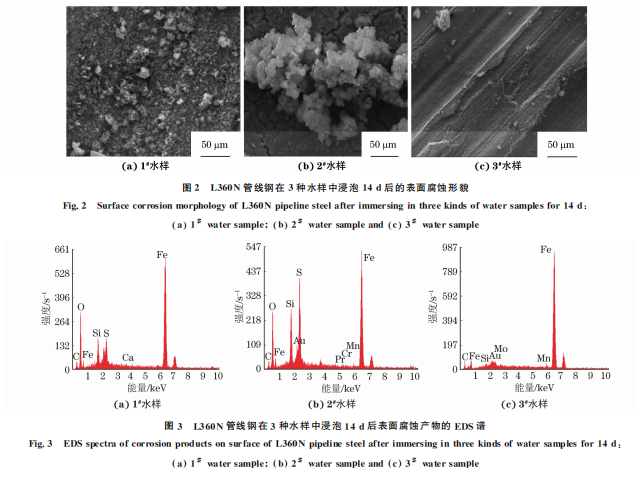

由 图2和图3可以看出:在1# 水样中浸泡14d 后,L360N管线钢表面形成一层腐蚀产物膜,腐蚀产 物呈颗粒状;腐蚀产物中含有较多的铁、氧元素以及 少量的硫元素,推测腐蚀产物为铁的氧化物和少量铁 的硫化物,同时产物中存在的碳元素与 SRB分泌的 胞外聚合物(EPS)相关[11-12]。在2# 水样中浸泡14d 后,L360N管线钢表面开裂,腐蚀产物呈不均匀分布 的团簇状;与在1# 水样中浸泡后的管线钢表面腐蚀 产物相比,此时腐蚀产物中的硫元素含量增多,这是 因为2# 水样中存在更多的由 SRB代谢产生的硫化 物,同时也存在碳和氧等元素,推测腐蚀产物为铁的 氧化物和硫化物,以及 EPS共同络合成的腐蚀产物 膜。在3# 水样中浸泡14d后,L360N 管线钢表面较 平整,未检测出氧元素和硫元素,铁元素含量最高,3# 水样中的SRB数量最少,腐蚀程度最轻。

2.3 电化学阻抗谱

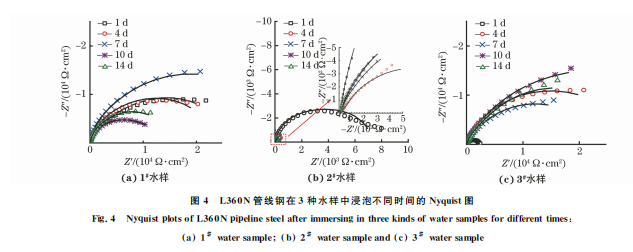

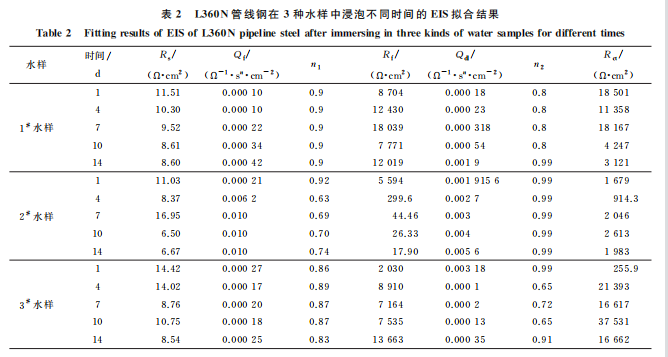

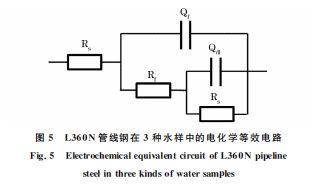

由图4可以看出,在3种水样中浸泡不同时间 的管线钢的 Nyquist曲线均表现为单一容抗弧,主 要由电化学反应控制。容抗弧半径一般与金属耐 腐蚀性 能 相 关,容 抗 弧 半 径 越 小,耐 腐 蚀 性 能 越 差[13]。在1# 水样中浸泡1~7d时,容抗弧半径先 减小后增 大,浸 泡 7~14d时 容 抗 弧 半 径 逐 渐 减 小,说明管线 钢 的 腐 蚀 速 率 呈 先 增 大 后 减 小 再 增 大的趋势,这与 SRB的生长周期与形成的膜层相 关。L360N 管线钢在各水样中的等效电路如图5 所示,拟合结果见表2,其中 Rs 为溶液电阻,Qf 为 膜层电容,Rf 为 膜 层 电 阻,Qdl 为 双 电 层 电 容,Rct 为电荷转 移 电 阻,n1 为 电 容 指 数,n2 为 双 电 层 电 容 指数,n为弥散指数。由表2可知:在1# 水样中浸泡1~7d的 管 线 钢 的 Rct 先 下 降 后 升 高,这 是 因 为试验前期管线钢表面形成的腐蚀产物膜增大了 电化学反应阻力,导致 Rct 较大,随着浸泡时间的 延长,SRB发生代谢,腐蚀产物膜中接受电子而产 生电子流,电荷转移增强,使得Rct 下降,随着 SRB 代谢过程的 进 行,管 线 钢 表 面 的 腐 蚀 产 物 越 来 越 密集,Rct 随之变大;浸泡时间超过7d后 Rct 快速下降,这 是 原 有 腐 蚀 产 物 膜 受 到 破 坏 所 导 致 的。 随着在2# 水样中浸泡时间的延长,管线钢的容抗 弧半径的变 化 趋 势 与 在 1# 水 样 中 的 变 化 趋 势 相 似,但其容抗弧半径及Rct 和 Rf 均远小于在1# 和 3# 水样中浸泡的管线钢,说明在2# 水样中管线钢 表现出最差的耐腐蚀性能,即在高含量 SRB的水 样中 L360N 管线钢 易 发 生 腐 蚀。在 3# 水 样 中 浸 泡1~4d时,容抗弧半径随着浸泡时间的延长迅 速增大,浸泡4~14d出 现 浮 动,容 抗 弧 半 径 在 3 种水样中最大,说明在3# 水样中管线钢腐蚀程度 最轻。试验初期管线钢在3# 水样中的 Rct 快速增 大,中后 期 出 现 上 下 浮 动,这 与 腐 蚀 产 物 膜 的 生 成、分布不均匀以及最终的脱落有关。

2.4 动电位极化曲线

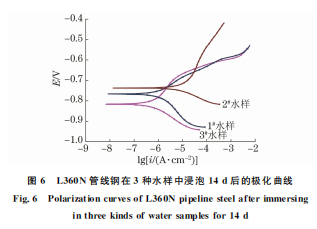

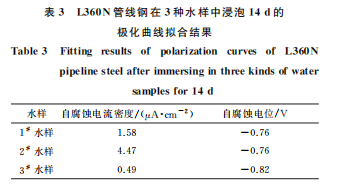

图6为 L360N 管线钢在3种水样中浸泡14d 后的极化曲线,使用 Tafel直线外推法对极化曲线 进行拟合的结果如表3所示。由图6可以看出:在 3种水样中浸泡14d后 L360N 管线钢的阴极极化 曲线形状区别不大,均表现为以氢去极化为主的控 制过程[14],即发生 H+ 的还原反应后,SRB 利用氢 原子还原 SO24- 生成 S2- ;阳极过程表现为铁的溶 解而生成不同的腐蚀产物,且均为活化现象,未发生 钝化。由表3 可以得到,L360N 管线钢在 2# 水样 中的自腐蚀电流密度最大,在1# 水样中的次之,在 3# 水样中的最小,根据 Farady第二定律可知[15],自 腐蚀电流密度和腐蚀速率成正比,说明 L360N 管线 钢在2# 水样中的腐蚀程度最严重,而在3# 水样中 的腐蚀程度最轻,这与失重法及阻抗谱得到的结果 相一致。

2.5 分析与讨论

L360N 管线钢在3种水样中浸泡后,其阴极反 应均 表 现 出 KUEHR 等[16]提 出 的 阴 极 去 极 化 理 论,SRB代谢产生的 S2- 进一步反应形成 FeS等腐 蚀产物。在1# 水样中,随着浸泡时间的延长,L360N 管 线钢的腐蚀速率呈先增加后减小再增大的变化趋 势,这是由于在浸泡1~4d过程中,主要是 SRB在 水样中进行代谢,促进了腐蚀过程,因此腐蚀速率先 表现为逐渐增大的趋势;在浸泡4~10d时,SRB逐渐富集于 L360N 管线钢基体表面,并形成 EPS与 腐蚀产物络合的具有保护作用的膜层,减缓了腐蚀; 在浸泡10~14d时,SRB进入衰亡期,膜层逐渐脱 落,导致腐蚀速率增加。在2# 水样中,随着浸泡时 间的延长,L360N 管线钢表现出与在1# 水样中相 同的腐蚀速率变化趋势,但第14d时的腐蚀速率更 大。分析1# 水样和2# 水样的组成发现:2# 水样中 SO24- 质量浓度最高,SRB含量最高,代谢硫化物增 强了 L360N 管线钢的阳极溶解,浸泡14d时管线 钢表面膜层部分脱落,裸露出的金属表面电势较低 成为阳极被加速腐蚀,而呈团簇状较完整的膜层区 域电势较高作为阴极[17],两者之间 形 成 腐 蚀 原 电 池,导致了腐蚀加剧[18],同时2# 水样中Cl- 最多,易 在裂痕处吸附聚集,进一步破坏膜层[19],且较低浓 度的 HCO-3 也可直接参与阳极反应,加速金属溶 解;1# 水样的膜层较完整,水样中的 HCO-3 浓度较 高,有利于生成具有保护作用的腐蚀产物膜[20],且 1# 水样的 pH 为7.87,在碱性环境下 SRB 与 EPS 具有电负性,会阻碍水样中的腐蚀性阴离子富集在 L360N 管线钢表面[21],因此浸泡于1# 水样14d的 管线钢的腐蚀速率小于浸泡在 2# 水样的管线钢。 3# 水样中的 SRB 数量最少,因此生成的腐蚀产物 FeS很少,未在 EDS谱中出现硫元素峰,管线钢表 面存在很少的腐蚀产物,因此在 3# 水样中浸泡的 L360N 管线钢的腐蚀速率最小。

3 结 论

(1)在1mL水样分别含有103,105,10个SRB 的3种页岩气田采出水(记作1# ,2# ,3# 水样)中浸 泡14d后,在1# ,2# 水样中管线钢的腐蚀程度为中 度腐蚀,在3# 水样中的腐蚀程度为轻度腐蚀,水样 中的 SRB 数量越多,L360N 管线钢的腐蚀速率越 大,腐蚀越严重。

(2)在1# 水样中浸泡14d后,L360N 管线钢 表面覆盖 FeS,高浓度 HCO-3 有助于腐蚀产物膜的 生成;在2# 水样中浸泡14d后,管线钢表面的 FeS 含量最高,腐蚀产物呈团簇状不均匀分布,高浓度 Cl- 和低浓度 HCO-3 共同加速了膜层的破损;在3# 水样中浸泡14d后,管线钢表面较平整,腐蚀产物 很少,腐蚀程度最轻。

(3)在3 种水样中浸泡不同时间后管线钢的 Nyquist曲线均表现为单一容抗弧,由电荷转移控 制。在1~14d周期内,随着浸泡时间的延长,管线钢在1# 水样和2# 水样中的容抗弧半径均呈先减小 后增大再增大的趋势,在3# 水样中的容抗弧半径先 快速增大后上下浮动,但在2# 水样中的容抗弧半径 最小,腐蚀程度最高。

(4)L360N 管线钢在2# 水样中浸泡14d后的 自腐蚀电流密度最大,在1# 水样中的次之,在3# 水 样中的最小,360N 管线钢在2# 水样中的腐蚀速率 最快,而在3# 水样中的腐蚀速率最慢。

参考文献: [1] 高多龙,杨志文,葛鹏莉,等.L245NS伴生气管线腐蚀穿孔原 因分析[J].材料保护,2020,53(10):126-130. GAODL,YANGZ W,GEPL,etal.Analysisoncorrosion perforationfailure of L245NS associated gas pipeline[J]. MaterialsProtection,2020,53(10):126-130. [2] 冯胜,曲伟首,金磊,等.某海底油水混输管道回收管段的腐蚀 检测评价[J].腐蚀与防护,2019,40(11):838-844. FENG S,QU W S,JIN L,etal.Corrosioninspection and evaluationofrecycling pipefrom asubseaoil-water mixed pipeline[J].Corrosion& Protection,2019,40(11):838-844. [3] 杨娇,谭军,赵东升,等.某外输管线内壁腐蚀原因分析[J].材 料保护,2019,52(10):158-162. YANGJ,TAN J,ZHAO D S,etal.Analysisoncorrosion causesofinnerwallsforcertaintransmissionpipelines[J]. MaterialsProtection,2019,52(10):158-162. [4] 胡建国,罗慧娟,张志浩,等.长庆油田某输油管道腐蚀失效分 析[J].腐蚀与防护,2018,39(12):962-965. HUJG,LUO HJ,ZHANGZ H,etal.Analysisoncorrosion failureofanoilpipelineinChangqingoilfield[J].Corrosion & Protection,2018,39(12):962-965. [5] 叶正荣,桂晶,裘智超,等.某油田地面注水管线腐蚀失效分析 [J].材料保护,2018,51(11):148-151. YEZR,GUIJ,QIUZC,etal.Analysisoncorrosionfailureof groundwaterinjectionpipelineinanoilfield[J].Materials Protection,2018,51(11):148-151. [6] 蒋秀,刘艳,范举忠,等.某集气站排污水管腐蚀失效原因分析 [J].腐蚀科学与防护技术,2017,29(2):195-198. JIANGX,LIU Y,FANJZ,etal.Corrosionfailureanalysison awastewaterpipelineforagasgatheringstation[J].Corrosion ScienceandProtectionTechnology,2017,29(2):195-198. [7] ALABBAS F M,WILLIAMSON C,BHOLA S M,etal. Microbialcorrosioninlinepipesteelundertheinfluenceofa sulfate-reducingconsortium isolatedfrom an oilfield[J]. Journalof MaterialsEngineeringand Performance,2013,22 (11):3517-3529. [8] LIU H W,CHENG Y F.Mechanism of microbiologically influenced corrosion of X52 pipeline steelin a wet soil containingsulfate-reducedbacteria[J].Electrochimica Acta, 2017,253:368-378. [9] 谢飞,王丹,吴明,等.海洋硫酸盐还原菌对 Q235钢腐蚀行为 的影响[J].材料导报,2017,31(8):51-55. XIEF,WANG D,WU M,etal.Effectofsulfatereducing bacteriainseawateroncorrosionbehaviorofQ235steel[J]. MaterialsReview,2017,31(8):51-55. [10] 咸洪泉,郭立忠.微生物学实验教程[M].北京:高等教育出版 社,2010. XIAN H Q,GUO L Z.Microbiology experiment [M]. Beijing:HigherEducationPress,2010. [11] 葛岚,吴明,谢飞,等.硫酸盐还原菌的生长过程对 X70钢腐 蚀行为的影响[J].机械工程材料,2016,40(8):94-98. GEL,WU M,XIE F,etal.Influenceofsulfatereducing bacteriagrowthprocessoncorrosionbehaviorofX70steel [J].Materialsfor MechanicalEngineering,2016,40(8):94- 98. [12] 刘宏伟,刘宏芳,秦双,等.集输管线硫酸盐还原菌诱导生物矿 化作用调查[J].腐蚀科学与防护技术,2015,27(1):7-12. LIU H W,LIU H F,QIN S,et al.Investigation of biomineralizationinduced by sulfate reducing bacteria in sewagegatheringpipelinesinoilfield[J].CorrosionScience andProtectionTechnology,2015,27(1):7-12. [13] 万红霞,李婷婷,宋东东,等.X80管线钢在硫酸盐还原菌作用 下的腐蚀行为[J].表面技术,2020,49(9):281-290. WAN H X,LIT T,SONG D D,etal.EffectofSRB on corrosion behavior of X80 pipeline steel [J].Surface Technology,2020,49(9):281-290. [14] 黄烨,刘双江,姜成英.微生物腐蚀及腐蚀机理研究进展[J]. 微生物学通报,2017,44(7):1699-1713. HUANG Y,LIU S J,JIANG C Y.Microbiologically influenced corrosion and mechanisms [J].Microbiology China,2017,44(7):1699-1713. [15] LIU Z Y,LI X G,CHENG Y F.Electrochemicalstate conversion modelforoccurrenceofpittingcorrosion ona cathodically polarized carbon steelin a near-neutral pH solution[J].ElectrochimicaActa,2011,56(11):4167-4175. [16] KUEHRC,VLUGTL.Thegraphitizationofcastironasan electrobiochemicalprocessinanaerobicsoils[J].Water,1964, 18:53. [17] SONG W Q,.Microbialcorrosionof2205duplexstainless steelinoilfield-producedwater[J].InternationalJournalof ElectrochemicalScience,2018:675-689. [18] DONG Z H,SHI W,RUAN H M,etal.Heterogeneous corrosionof mildsteelunderSRB-biofilm characterisedby electrochemicalmappingtechnique[J].Corrosion Science, 2011,53(9):2978-2987. [19] 于勇,王元春,樊学华,等.硫酸盐还原菌作用下 Cl-浓度对20 号钢在高矿化度油田卤水中腐蚀行为的影响[J].腐蚀与防 护,2015,36(1):45-48. YU Y,WANG Y C,FAN X H,etal.Influenceofchloride concentrationon corrosion behaviorof20# steelin high salinityoilfield brinecontaining sulphate-reducing bacteria media[J].Corrosion& Protection,2015,36(1):45-48. 下转第74页 68高悦敏,等:电站中超期服役10CrMo910钢的高温蠕变行为 CHENJ H,NING B Q.Researchstatusof microstructure evolution and strengthening methods of P92 steelin the processofhightemperaturecreep[J].MaterialsReview,2014, 28(17):53-59. [8] 李广洪.电厂锅炉主蒸汽管10CrMo910的焊接[J].化工机械, 2004,31(3):173-174. LIG H.Weldofthe10CrMo910steamtubesintheboilersof powerplants[J].ChemicalEngineering& Machinery,2004,31 (3):173-174. [9] 杨滨,孙文起,蒋文春,等.12Cr1MoV 钢管在长时服役后组织 及拉伸性能的退化[J].机械工程材料,2019,43(7):24-27. YANG B,SUN W Q,JIANG W C,etal.Deterioration of microstructureandtensilepropertiesof12Cr1MoVsteelpipe after long-term service [J]. Materials for Mechanical Engineering,2019,43(7):24-27. [10] XU H,YUANJ,LIUJ,etal.Analysisonfracturemechanism ofT92steelunderhightemperature multiaxialcreep[J]. Advanced MaterialsResearch,2014,941/942/943/944:1423- 1427. [11] 倪莹莹,唐建群,郭晓峰,等.20Cr32NiNb钢热壁集气管的失 效分析[J].机械工程材料,2017,41(11):102-105,110. NIY Y,TANG J Q,GUO X F,etal.Failureanalysisof 20Cr32NiNbsteel hot outlet manifold[J].Materialsfor MechanicalEngineering,2017,41(11):102-105,110. [12] LOONEYL,HURST R C,TAYLOR D.Theeffectofhigh pressurehydrogenonthecreepfractureofnotchedferritic- steel components [J].Journal of Materials Processing Technology,1998,77(1/2/3):25-31. [13] CHIU YT,LINCK,WUJC.High-temperaturetensileand creeppropertiesofaferriticstainlesssteelforinterconnectin solidoxidefuelcell[J].JournalofPowerSources,2011,196 (4):2005-2012. [14] PICCIRELLIN,AURIAC Y,SHANAHAN M E R.Creep behaviourathightemperatureofepoxy-imide/steeljoints- Influenceofenvironmentoncreeprate[J].TheJournalof Adhesion,1998,68(3/4):281-300. [15] BAIXL,ZHANG Q,CHEN G H,etal.Hightemperature tensiletestandcreeprupturestrengthpredictionof T92/ Super304Hdissimilarsteelweldjoints[J].MaterialsatHigh Temperatures,2014,31(1):69-75. [16] 赵勇桃,董俊慧,张韶慧,等.P92钢高温拉伸断口形貌的研究 [J].材料工程,2015,43(4):85-91. ZHAO Y T,DONG J H,ZHANG S H,et al.High- temperaturetensilefracture morphologyofP92steel[J]. JournalofMaterialsEngineering,2015,43(4):85-91. [17] UKAIS,KATOS,FURUKAWAT,etal.High-temperature creepdeformationin FeCrAl-oxidedispersionstrengthened alloycladding[J].Materials Scienceand Engineering:A, 2020,794:139863. [18] SINGH G,BALA N,CHAWLA V.Oxidationbehaviourof HVOFsprayedNiCrAlYandNiCrAlY-20SiCcoatingsonT- 91boilertubesteel[J].Protectionof MetalsandPhysical ChemistryofSurfaces,2020,56(1):134-150. [19] YET,WANGZD,XUAN FZ.Modelingthecreepdamage effectonthecreepcrackgrowthbehaviorofrotorsteel[J]. OpenPhysics,2018,16(1):517-524. [20] 闫永明,刘雅政,徐盛,等.23CrNi3Mo钢热塑性行为及断裂 机理[J].材料热处理学报,2014,35(6):80-84. YAN Y M,LIU YZ,XUS,etal.Hotductilitybehaviorand fracturemechanismof23CrNi3Mosteel[J].Transactionsof MaterialsandHeatTreatment,2014,35(6):80-84.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >