马鞍山钢铁股份有限公司冷轧总厂,安徽 马鞍山 243000

摘要: 针对冷轧带钢表面多次出现压斑缺陷的问题,通过对其形貌以及微观成分分析,将压斑缺陷细分为点状压斑、条状压斑和片状压斑三类。结合理论分析及实验对比,提出三类压斑缺陷对应的预防措施,对不同种缺陷提出生产过程控制要求,以降低压斑缺陷发生概率,促进冷轧产品质量的稳定与提升。

某冷轧厂连续退火机组带钢表面多次出现压斑缺陷且往往伴随多种形貌问题同时出现,准确判断缺陷产生原因需要足够多的质量检查经验,同时也对冷轧表检仪数据维护提出了更高的要求。总体缺陷特征表现为类似斑迹的点状、条状及片状,在连退机组出口呈现为白色或灰色,由于部分缺陷的形状及分布相对随机,且表检仪对该缺陷的检测显示相对类似,无法准确筛选并分类,因此对该缺陷的排查及改进存在较大困扰,造成了大量产品改判降级,给厂内质量控制带来极大影响。

1. 缺陷基本特征及原因分析

1.1 点状压斑

此类压斑主要分布在带钢上表面,大多位于带钢两侧位置,通常情况下缺陷尺寸较小,分布呈弥散点状,严重时伴随个别条片状,通常在连退入口较难发现。

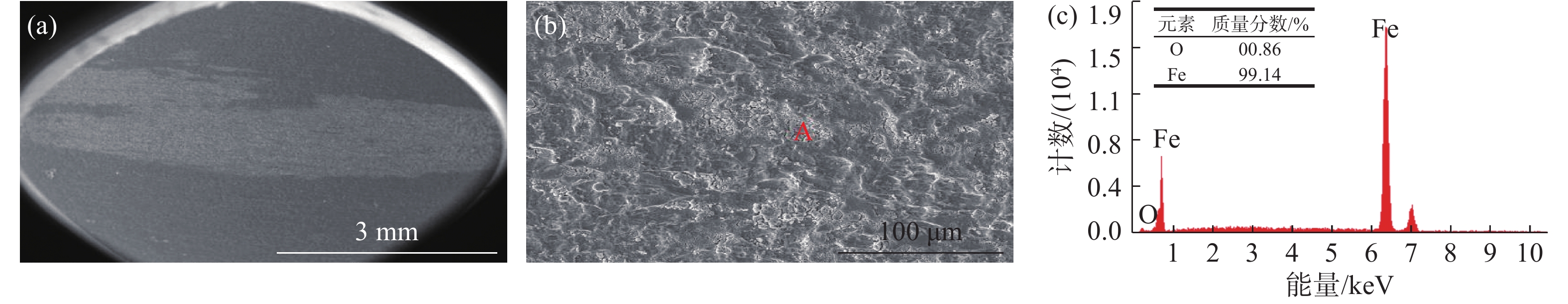

该类缺陷从宏观形貌上来看,无法准确判断其产生工序。使用扫描电子显微镜进行微观观察,可见轧制延伸痕迹,如图1(a)所示,说明缺陷在轧制工序之前产生。高倍显微放大观察发现,缺陷区域呈现类似颗粒物的凹凸不平形貌,如图1(b)所示,进一步确认带钢表面基体存在受损情况,排除表面斑迹。

对缺陷区域的能谱分析(图1(c))发现,除Fe和少量的O元素,无其他杂质元素存在。结合缺陷微观形貌分析推测,此类压斑出现的主要原因为氧化铁皮的压入[1],在退火炉中氧化铁皮被H2还原,脱离基体,剩余的Fe被留在带钢表面,在退火后呈现斑迹状。

1.2 条状压斑

条状压斑主要分布在带钢下表面的两侧,缺陷形貌与划痕类似,存在一定的长度与宽度。该类缺陷尺寸较大,且一旦出现则持续存在,通过连退质量检查可以快速发现并从入口处锁定缺陷来源。分析产生的原因是酸轧机组胶辊阻转,使得带钢与胶皮摩擦,胶皮粘附在带钢表面进入轧机,在轧制过程中胶皮与带钢黏结在一起。当带钢进入退火炉后,粘附的胶皮在高温下脱水碳化[2],大部分会在带钢运行过程中发生脱离,但少量会残留在带钢表面。其典型形貌如图2所示,为酸轧入口2#转向辊轧辊胶皮脱落所造成的条状压斑缺陷。

1.3 片状压斑

片状压斑分布相对随机,上、下表面均可能出现,宽度方向无特定规律,长度方向大多集中在带钢头尾至1000 m范围内。如图3所示,缺陷形貌呈无规则的片状,单片或连续多片出现,单片出现时缺陷面积小于1 cm2,连续多片出现时,通常伴随有一片缺陷面积较大,严重时带钢长度方向连续2~3个周期出现该缺陷。片状压斑缺陷一旦发生,往往会连续多卷出现。

使用异丙醇对带钢进行擦洗,对比观察带钢正常区域和压斑区域形貌差异,如图4所示。图中可以看到正常区域表面平滑,基本没有残留物质,而压斑区域存在黑色不规则片状物,表面形貌出现凹坑状,故判断带钢基体受损,并存在异物残留情况。

从图4(c)的能谱分析可知,缺陷部位包含Fe、O、Na、Mg、Al、Si、S、K、Ca等多种元素,推测带钢表面可能有外来污染物混入[3]。

对于外来污染物的混入,从酸轧到连退工序进行全线排查,发现主要在酸轧6#张紧辊表面及8#纠偏辊表面存在大量脏污的情况(图5),其他辊系表面均有不同程度污染。连退工序除辊系清理外,清洗效果不良及碱液残留也是外来污染的产生原因。

2. 压斑缺陷的预防措施

(1)针对点状压斑,需要在酸洗表面质量检查时及时发现缺陷,适当提高酸洗浓度与温度,避免将压氧缺陷带入到轧制工序中,必要时可以适当提高轧机压下率消除部分缺陷[4],但根本上还是需要解决热卷原料的压氧缺陷。

(2)针对条状压斑,在酸轧工序中需要重点检查在线胶辊的转动情况,防止各类原因造成的辊子阻转[5]。

(3)针对片状压斑,在线胶辊在使用周期内需确保辊面状态良好,无脱胶破损等异常情况,并在每次检修时,对辊面粘附的异物进行清理[6-7],防止脱胶及异物随带钢进入轧机。同时在连退工序中,保证清洗段电导率及温度在工艺控制范围内,重点检查清洗段喷嘴、挤干辊状态,防止出现喷嘴堵塞、挤干状态不良的情况,并利用检修时间检查确认刷辊状态,防止出现带钢表面清洗不良及碱液残留的情况。

3. 结束语

本文针对某钢厂冷轧带钢表面出现的压斑缺陷,利用扫描电子显微镜观察其形貌特征,结合能量图谱分析其成因,从而对每类缺陷提出生产过程控制要求,降低其发生概率,提高产品质量。(1)根据压斑缺陷的不同微观形貌特征,可以分为点状压斑、条状压斑及片状压斑,结合能量图谱得到缺陷部位成分分析,推断其产生原因。(2)针对不同的压斑缺陷,对轧制过程提出相应的控制要求,尽可能从过程控制角度降低压斑缺陷的发生概率,促进冷轧产品质量的稳定与提升。

来源:金属世界