分享:Mo-Si-B三元系中T2相合金的制备工艺研究

摘要

分别通过还原气氛常压烧结法 (TFS) 和放电等离子烧结法 (SPS) 制备Mo5SiB2 (T2) 相合金, 并采用XRD, SEM和TEM等方法对合金的微观结构进行表征. 结果表明: 快的升温速率是合成T2相的动力学条件, 相比传统烧结方式, SPS法以独特的等离子活化烧结方式提供快的加热速率, 能够在较短的时间内升温到所需温度1500 ℃, 避免Mo, Si和B混合粉末在中温区间 (600~1200 ℃) 通过固-固反应生成Mo3Si, Mo5Si3和MoB等二元相, 而通过固-液反应原位合成T2相. 合金平均晶粒尺寸为1.44 mm, 晶界清晰、洁净、无过渡区且在晶体内没有观察到位错等缺陷.

关键词:

在航空航天领域, 对材料的使用温度和服役寿命的苛刻要求已经超出了传统的镍基高温合金的使用范围. 近十几年来, 许多国家相继开发出了使用温度更高的结构材料[1,2]. Mo-Si 系合金具有突出的高温强度、良好的高温蠕变抗力, 然而高温抗氧化能力较差, 制约着其作为超高温结构材料的应用[3]. 近来研究[4]发现, 在 Mo-Si 系合金中加入少量的 B 能够大幅度提高该系合金的高温抗氧化能力, 这主要归功于 Mo5SiB2 (T2) 相的形成. 因此, T2 相及其组成的 Mo-Si-B 系三相合金得到人们广泛的关注[5-10].

目前关于T2相合金的制备大多都是采用电弧熔炼和机械合金化法. 电弧熔炼法由于凝固路径复杂, 凝固过程中往往伴有MoB和Mo5Si3 (T1)等相先析出, 较难制备出纯度高的 T2相合金[6]. 即便经过长时间退火处理也很难去除合金中的MoB等第二相, 反而容易造成晶粒长大[11]. 机械合金化法得到的产物中往往含有大量未反应的单质 Mo, 后续的等温热处理更容易使残余 Mo 转化为二元硅化物, 而不是三元相 T2 [12,13]. 另外, 机械合金化缺少必要的致密成型过程. 因此, 相对于T1和MoSi2 等, 缺乏对T2 相力学性能的系统研究.

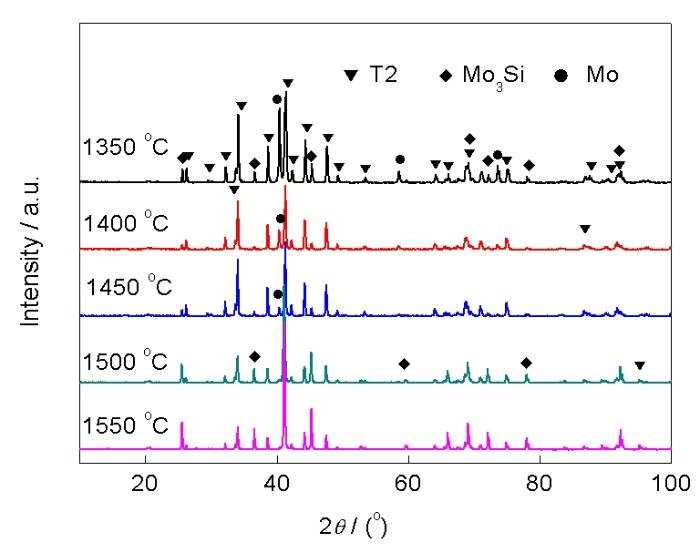

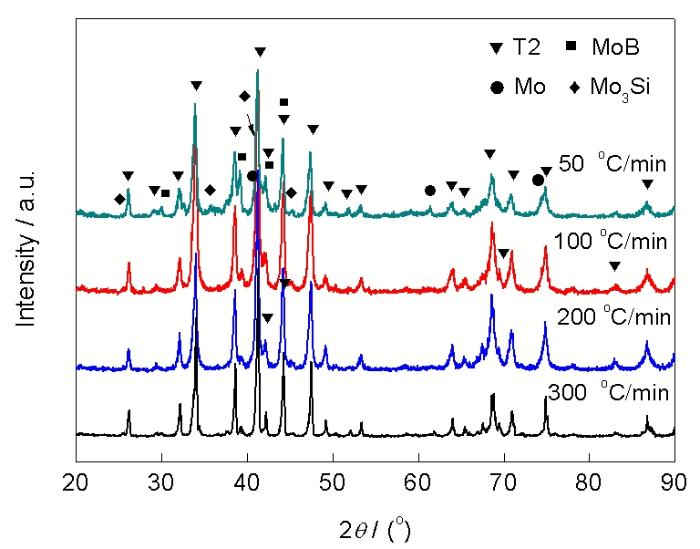

图1 Mo-12.5Si-25B粉末经常压烧结(TFS)法不同温度烧结1 h的XRD谱

Fig.1 XRD spectra of Mo-12.5Si-25B (atomic fraction, %) powders prepared by tube furnace sintering (TFS) at different temperatures for 1 h

近些年兴起的复合材料原位合成技术, 制备出的材料由于增强体在基体内原位生成, 因而具有清洁、无氧化、结合好的相界面, 而且颗粒弥散分布且组织均匀, 这有利于复合材料力学性能尤其是高温力学性能的改善[14,15]. 本工作充分发挥原位合成材料的优点, 探索出合理的T2相合金制备工艺及最优化参数, 为后续有关T2相力学性能的系统研究打下基础.

1 实验方法

本研究分别采用还原气氛常压烧结 (TFS) 法和放电等离子烧结 (SPS) 法制备T2相合金, 实验采用纯度99.99%的Mo和Si, 以及99.999%的B粉末[16], 3种粉末的平均粒度分别为5.96, 6.23和3.63 μm, 氧含量均低于500×10-6. 将3种粉末按Mo:Si:B=5:1:2原子比配制, 并通过全方位球磨机以300 r/min球磨24 h (以C2H5OH为介质), 之后在50 ℃真空干燥8 h, 得到Mo-12.5Si-25B (原子分数, %, 依照T2化学计量比配制)混合粉末.

将球磨机混料得到的Mo-12.5Si-25B粉末做为原料, 先用压片机压成直径20 mm, 厚8 mm的柱状圆片, 再置于以H2为还原气的管式炉中进行TFS, 具体工艺参数为: 炉腔升温速率为15 ℃/min, 还原气体为高纯H2 (99.99%), H2流量为35 L/h, 烧结温度分别为1350, 1400, 1450, 1500和1550 ℃, 保温时间分别为1和2 h. 同样, 以该混合粉末为原料, SPS法烧结, 工艺参数为: 升温速率50~300 ℃/min, 烧结温度1300~1600 ℃, 保温时间7 min, 施压60 MPa. 烧结完成后, 以20 ℃/min 的速率降温至500 ℃, 最后炉冷至室温. 在冷却过程中保压到1200 ℃后逐渐卸压, 得到直径20 mm, 厚11 mm的T2相合金圆柱体.

用 D-Max型 X射线衍射仪 (XRD) 分别对2种方法制备出的T2相合金进行物相分析, 在Supra 55型扫描电镜 (SEM-EDS) 上对其微观组织进行观察, 并利用Image-Pro Plus 6.0软件统计出5张不同视野范围内的SEM像, 计算出各项的体积分数; 试样的精细结构在Tecnai F30型透射电镜 (TEM) 上进行观察; 利用NETZSCH DSC 404 F3 Pegasus型差示扫描量热仪(DSC)进行差热分析; 对SPS设备压头位移进行求导得到试样收缩曲线.

2 实验结果

2.1 TFS法制备的T2相合金

图1为Mo-Si-B压缩圆片经TFS法在不同温度下烧结1 h后的XRD谱. 由图可知, 1350 ℃烧结试样的谱线中含有较强的Mo衍射峰和Mo3Si衍射峰, 即试样中含有较多的残余单质Mo和Mo3Si, 表明此时试样反应不充分. 随温度升高, Mo峰强度减弱, 至1500 ℃时完全消失, 然而Mo3Si峰强度非但没有减弱反而有增强趋势. 1550 ℃时, 试样中Mo3Si含量高于1500 ℃, 且明显高于1350 ℃. 这说明升高烧结温度更倾向于使Mo完全反应生成Mo3Si而不是T2相. 这可能与试样局部熔化有关, 当烧结温度超过Si的熔点 (1412 ℃)时, 试样就会发生局部熔化, 加剧了Si的挥发. 从饱和蒸气压方面来说, Si的饱和蒸气压 (约10-1 Pa, 1500 ℃) 明显高于Mo (约10-7 Pa, 1500 ℃) 和B (约10-5 Pa, 1500 ℃)[17], 使得Si挥发量明显高于Mo和B. 因此, 升高温度加剧改变试样原成分配比, 从而反应生成Mo3Si等二元相.

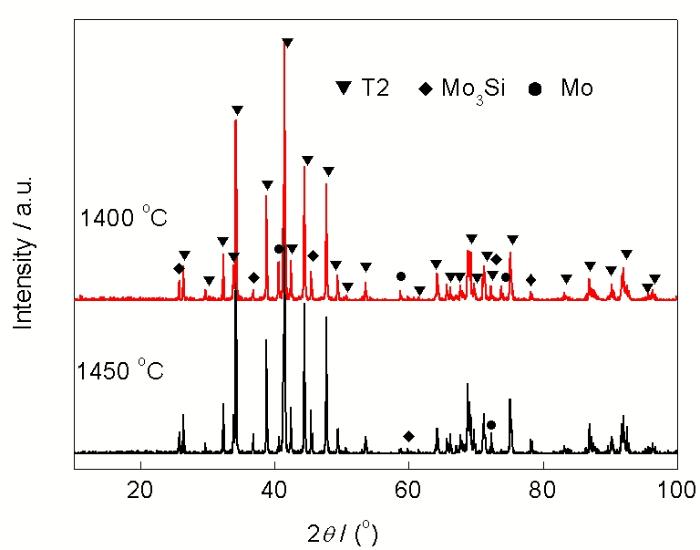

图2 Mo-12.5Si-25B粉末经TFS法不同温度烧结2 h的XRD谱

Fig.2 XRD spectra of Mo-12.5Si-25B powders prepared by TFS at different temperatures for 2 h

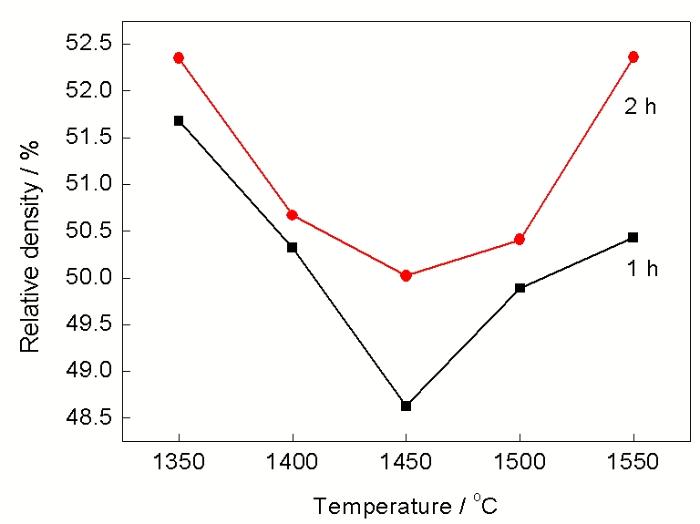

图3 TFS法制备出试样的相对密度

Fig.3 Relative densities of the samples prepared by TFS

综合考虑T2相转化率、残余单质Mo和Mo3Si含量, 1400~1450 ℃是相对较好的烧结温度区. 本工作通过延长烧结时间来消除残留单质Mo, 以求获得纯度较高的T2相合金. 图2是烧结时间延长至2 h后的试样XRD谱. 由图可知, 1400和1450 ℃保温2 h后, Mo峰强度明显减弱而Mo3Si峰强度变化不明显. 因此, 延长保温时间也很难得到纯度高的T2相合金.

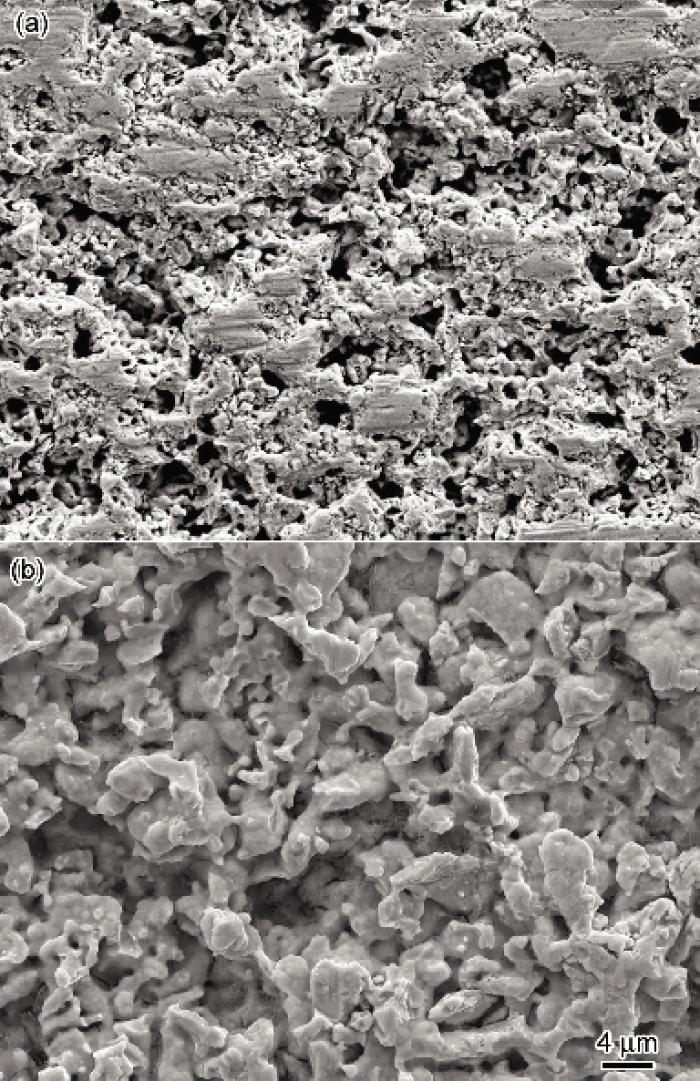

图4 Mo-12.5Si-25B粉末经TFS法分别在1450和1500 ℃烧结1 h后的SEM像

Fig.4 SEM images of Mo-12.5Si-25B powders prepared by TFS at 1450 ℃ (a) and 1500 ℃ (b) for 1 h

图3为利用Archimedes原理排水法(试样表面涂层凡士林)测得经TFS法不同烧结温度烧结后的试样相对密度. 可见试样相对密度不随温度升高而发生明显的变化, 甚至与生坯相对密度差异不大, 维持在50%左右, 成为典型的多孔材料(图4).

2.2 SPS法制备T2相合金

图5为试样经SPS法在50~300 ℃/min升温速率下1500 ℃烧结后的XRD谱. 由图可知, 各升温速率条件下试样中的主相均为T2, 而第二相的含量差异较大. 升温速率为50 ℃/min时, 试样XRD谱中Mo, MoB和Mo3Si衍射峰明显, 说明试样中不但MoB和Mo3Si含量较高, 而且存在残余未反应的单质Mo; 升温速率为 100 ℃/min时, XRD谱中Mo峰消失而Mo3Si和MoB峰强度明显减弱; 当升温速率增加到200 ℃/min及以上时, Mo3Si等衍射峰完全消失.

图5 试样用放电等离子烧结(SPS)法以不同升温速率在1500 ℃烧结后的XRD谱

Fig.5 XRD spectra of the samples produced by spark plasma sintering (SPS) at 1500 ℃ with heating rates of 50, 100, 200 and 300 ℃/min

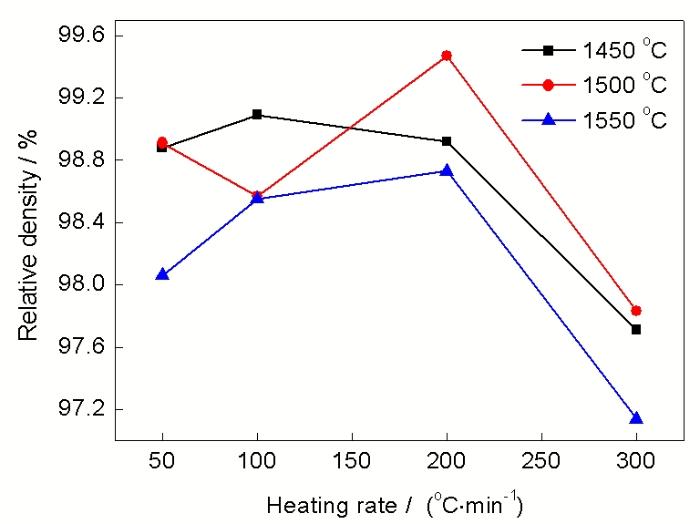

图6 SPS法制备试样的相对密度

Fig.6 Relative densities of the samples prepared by SPS with different heating rates and sintering temperatures

根据试样的孔隙率 (图6) 可知, 升温速率会对试样的相对密度产生较大的影响. 从图中可以看出, 以50和200 ℃/min的升温速率在1500 ℃烧结后, 试样相对密度分别为98.91%和99.47%, 当升温速率增加为300 ℃/min时, 试样的相对密度降至97.83%. 这可能是由于较大的升温速率容易造成较大的温度梯度, 诱发局部发生剧烈反应, 释放大量反应热, 从而使得反应前沿原子扩散、合成反应速率大大加快, 在轴向压力作用下试样致密化过程加快. 然而, 当升温速率过大时 (300 ℃/min) 会使混合粉末中的气体 (吸附的水分、空气、MoO3和B2O3挥发[18]等) 来不及排出[19], 在组织上留下孔洞, 造成相对密度下降. 同样, Shen等[20]在研究升温速率对Al2O3陶瓷体相对密度影响时发现, 当升温速率超过350 ℃/min时, 最终得到多孔陶瓷而不是希望的相对密体. 因此, 综合T2相转化率和相对密度等得知最佳升温速率为200 ℃/min.

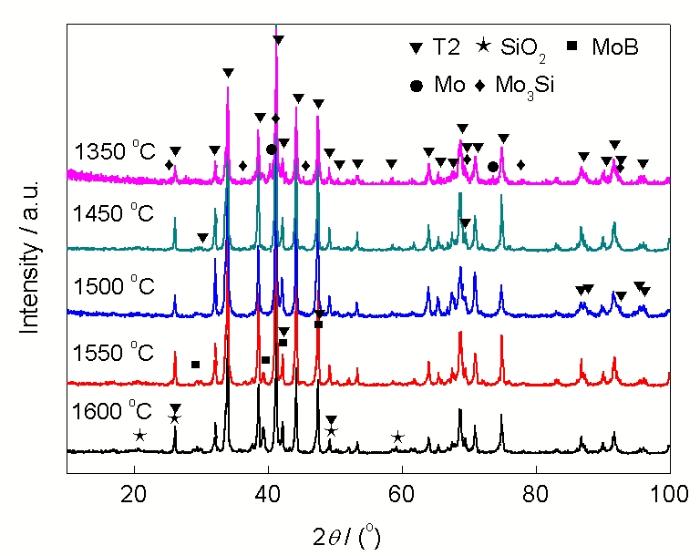

图7 试样经SPS法以200 ℃/min速率升温到不同温度烧结后的XRD谱

Fig.7 XRD spectra of the samples prepared by SPS at different temperatures with heating rate of 200 ℃/min

图7为试样经SPS法以200 ℃/min速率升温到不同温度烧结后的XRD谱. 从图中可观察到, 它们均主要由T2相组成, 但同时含有不同体积分数的SiO2, MoB及Mo3Si等第二相. 1350 ℃时, 试样中出现未反应的Mo单质和较多的Mo3Si和MoB等, 说明此温度下反应不完全. 这是由于烧结温度较低, 原子扩散速度较慢, 扩散距离较短, Mo, Si和B粉末很难通过固-固反应完全生成T2相. 随着温度升高, 试样XRD谱中T2相衍射峰强度增强, Mo峰消失. 当温度达到1500 ℃, 低熔点的Si熔化, 然后快速向Mo和B颗粒表面扩散(液态Si的扩散和迁移率是固态Si的103~105倍)[21], 在固-液界面处通过固-液态反应生成T2相, 从而得到较高纯度的T2相合金. 然而, 当烧结温度继续升高时, 试样中第二相的含量反而增加, 如1550和1600 ℃时MoB和SiO2等衍射峰强度增加. 过高的烧结温度之所以会导致合金中T2相含量下降, 是由于在SPS过程中, 颗粒接触处瞬间放电引发等离子体, 产生很高的温度, 导致颗粒局部熔化, 高的烧结温度使熔化物黏度降低, 在外力作用下容易被挤压并溢到模具上, 从而改变了试样局部的成分配比, 使T2相转成率下降. 本工作在1600 ℃烧结后的石墨模具壁上观察到溢出物, 经检测主要由Si元素组成, 这符合低熔点Si易熔化的特点. 另外, 在试样中SiO2含量增加, 见图8, 说明高的烧结温度增加了合金元素被氧化的机率. 因此, 最佳烧结温度为1500 ℃.

图8 试样经SPS法以200 ℃/min速率升温到1600 ℃烧结后的SEM像

Fig.8 SEM image of the sample prepared by SPS at 1600 ℃ with heating rate of 200 ℃/min

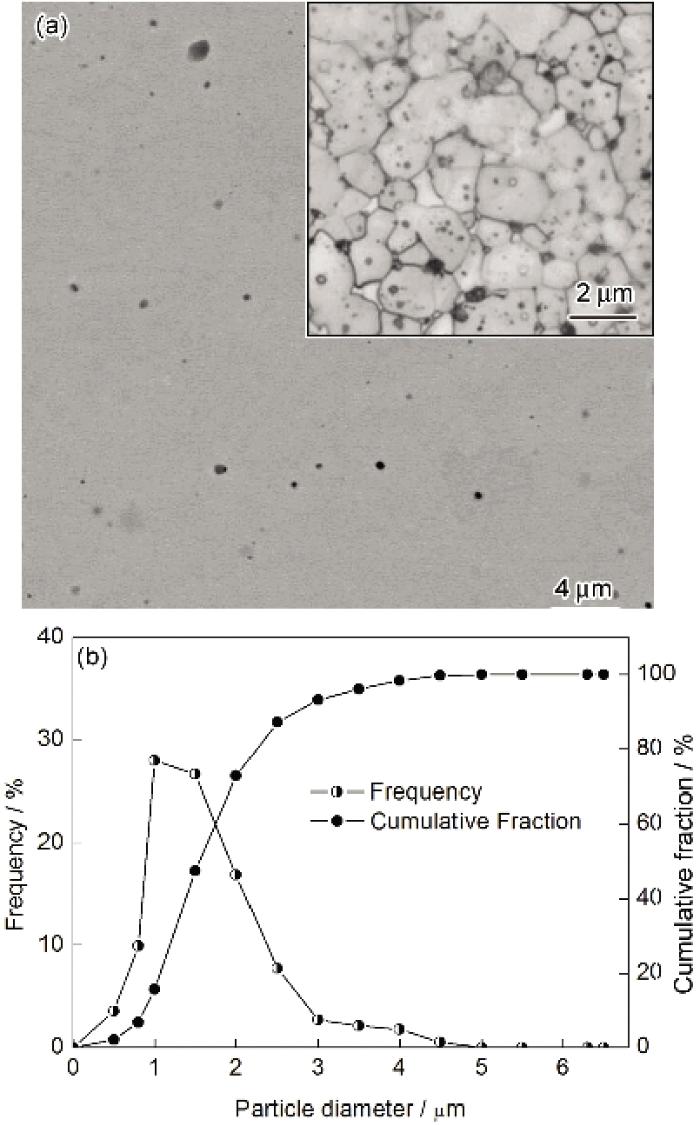

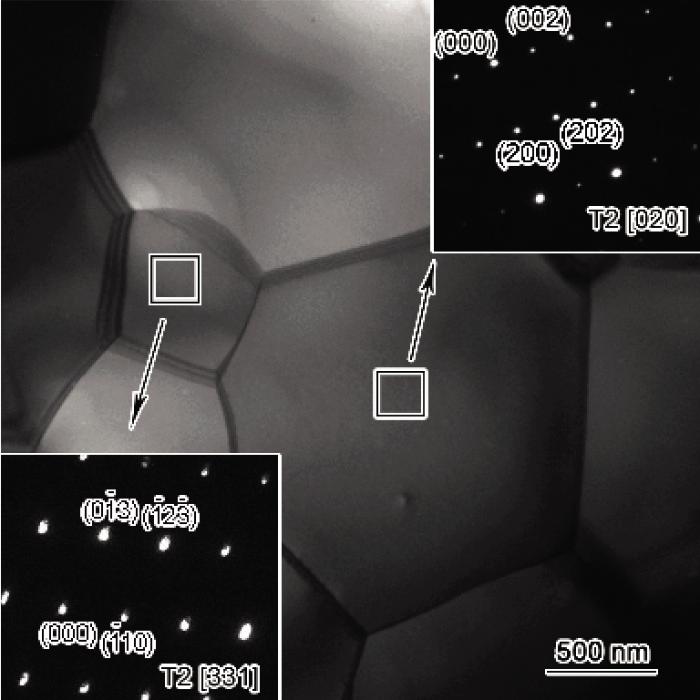

图9a是经SPS法以200 ℃/min速率升温到1500 ℃烧结制备出T2相合金的SEM像和经草酸侵蚀后的T2相合金晶粒OM像. 利用Image-pro plus 6.0 软件, 分别从SEM像和OM像计算出各相的体积分数为99.15%T2, 0.25%MoB, 0.60%SiO2, T2相合金平均粒径为1.44 μm (图9b). 图10给出SPS法 (200 ℃/min, 1500 ℃) 制备出试样的TEM明场像及相应的SAED谱. 可以看出, 晶界处十分清晰, 洁净无过渡区, 无其它物质存在, 且在晶体内没有发现位错等缺陷. 经SAED标定出这些晶粒为单一T2相, 这进一步证实了SPS法明显优于氩电弧熔炼法、机械合金化法和TFS法, 而制备出了纯度高、致密且晶粒细小的T2相合金.

图9 试样经SPS法以200 ℃/min速率升温到1500 ℃烧结后的SEM像、经草酸侵蚀后的晶粒OM像及粒度分布

Fig.9 SEM image of the sample prepared by SPS at 1500 ℃ with heating rate of 200 ℃/min and OM image of the sample etched by oxalic acid (inset) (a), and corresponding gain size distribution curves (b)

3 分析讨论

TFS法是在管式烧结炉中进行, 除了缺少必要的外力致密化过程, 制备的试样中含有较多的Mo3Si等第二相, 这主要取决于其烧结方式, 电阻丝加热炉腔体升温速率小于20 ℃/min. 然而, SPS法以独特的离子火花烧结方式能够实现试样快速受热升温, 得到纯度高的T2相合金. 可见, 快的升温速率是合成T2相必要的动力学条件.

图10 试样经SPS法以200 ℃/min速率升温到1500 ℃烧结的TEM明场像及SAED谱

Fig.10 Bright field TEM image and SAED patterns (insets) for the sample produced by SPS at 1500 ℃ with heating rate of 200 ℃/min

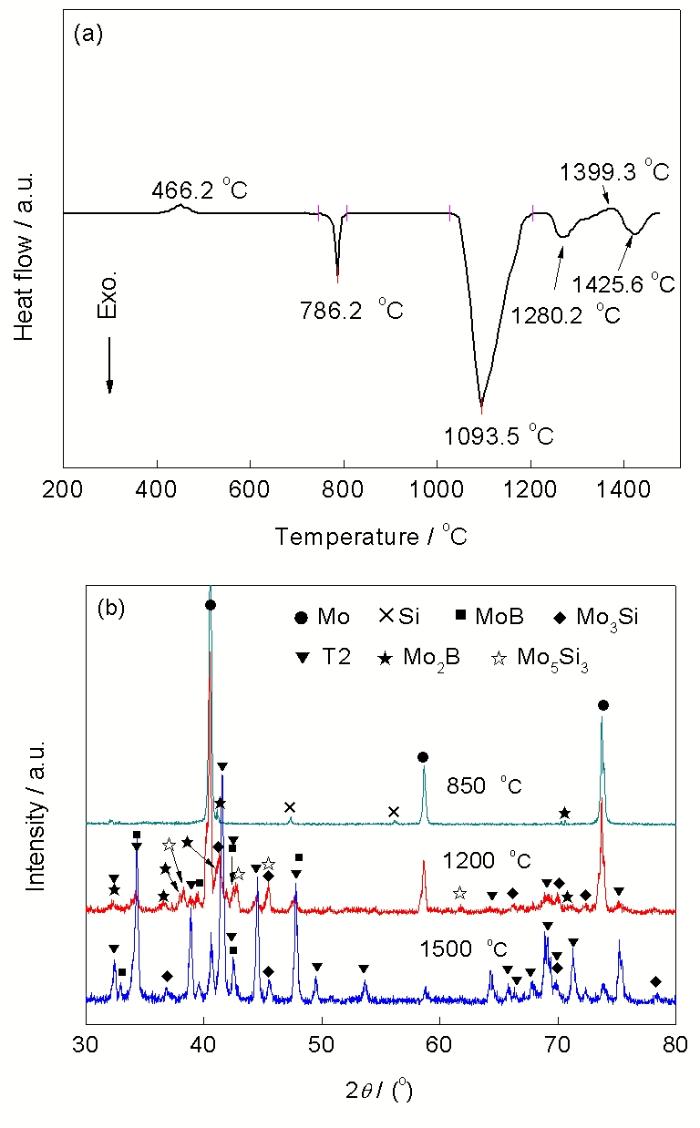

研究Mo-12.5Si-25B混合粉末加热过程中的相演变规律, 有利于解释SPS法合成纯度高T2相合金的原因. 利用DSC和XRD来表征这一过程. 图11a是升温速率为10 ℃/min的DSC曲线. 图中吸热峰466.2 ℃可能是由于体积膨胀或气体排出等引起的, 786.2 ℃处的放热峰表明该温度下发生了一系列相转变, 结合以10 ℃/min加热到850 ℃后急冷得到的混合粉末的XRD谱 (图11b), 可推断出786.2 ℃时反应为:

图11a中1093.5 ℃有一个明显的放热峰, 依据经1200 ℃加热的粉末的XRD谱 (出现了Mo, T2, Mo5Si3, Mo2B, Mo3Si和MoB衍射峰)推断出该温度下可能出现了如下反应[22]:

Si的熔点为1412 ℃, 当粉末以10 ℃/min加热到1500 ℃时, Si出现了熔化现象 (在快速加热条件下, Si与其它元素的合成反应在1412 ℃以下可能来不及全部完成. 在10 ℃/min加热速率下, 尚无根据说明Si与其它元素的反应温度超过1412 ℃), 结合DSC曲线和1500 ℃时的XRD谱, 可以推断出1200~1500 ℃间DSC曲线上的放热峰对应着以下反应[22]:

由于液态Si的扩散速度快, 反应(6)和(7)得以进行, Mo2B, Mo, Si和B相互反应生成T2, 而部分Mo3Si和 MoB被保留了下来. Mo3Si和 MoB等之间的反应为固-固反应, 反应过程中受到原子扩散的控制. 由于Mo3Si和 MoB晶体结构中空位相对较少, 扩散慢[23,24], 在短时间内很难通过扩散反应完全转化为T2 [24]. 另外, Mo5Si3 (T1)固溶度较大, 作为小原子B在T1中扩散较快, 当B在T1中的固溶量超过它在T1的固溶度时就可以转变为T2[25-27]. 与1200 ℃烧结时相比, 试样中残留的Mo, MoB和Mo3Si没有明显减少, 说明提高烧结温度使MoB和Mo3Si转变为T2基本上是不现实的, 要得到T2单相合金就要避免MoB和Mo3Si等二元相的形成.

图11 Mo-12.5Si-25B粉末加热过程中的DSC曲线及不同温度XRD谱

Fig.11 DSC curve of Mo-12.5Si-25B mixed powder heated up to 1500 ℃ with 10 ℃/min (a) and XRD spectra of products after heating to different temperatures with 10 ℃/min (b)

通过以上分析可以看出, T1, Mo2B, Mo3Si和MoB等二元相形成的温度区间为600~1200 ℃. 二元相的形核和长大主要受原子扩散的控制, 而原子扩散正是低温和中温区间的主导扩散机制, SPS法能够提供快的升温速率, 减少中低温区间600~1200 ℃的升温时间, 缩短原子扩散的距离, 抑制了二元相的形成. 另一方面, 快速加热到设定温度, 在固-液界面处通过固-液态反应 (式(6)) 生成T2相, 从而提高合金中T2相的转化率.

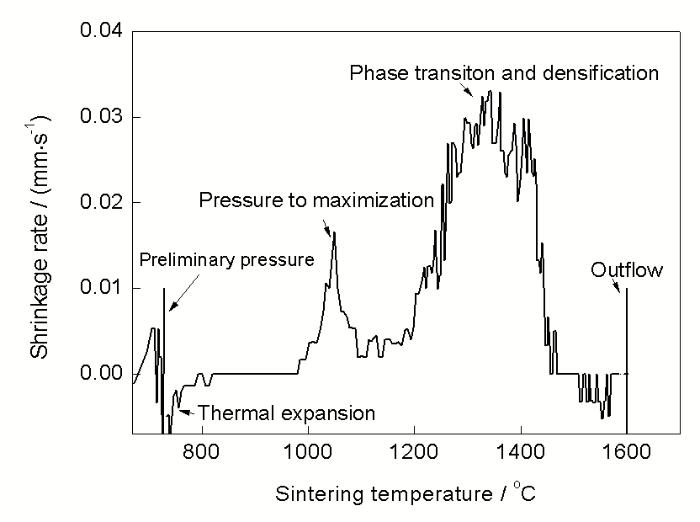

SPS法不仅优于TFS法合成纯度高的T2相合金, 而且实现原位反应和热压成型同时一步完成. 图12给出试样随SPS法烧结温度变化的收缩率曲线. 可见, 随着压力增加和温度升高, 试样处于收缩状态, 即开始致密化, 在1000~1200 ℃区间轴向压力极大促进了致密化过程的进行, 这是致密化过程的第一阶段. 随后, 当温度增加到1300~1500 ℃时, 试样在轴向压力作用下, 进行面扩散、体扩散和晶界迁移[28], 这是致密化过程的关键阶段, 快的升温速率造成的较高温度梯度也促进这一过程的进行, 此时试样相对密度可以达到99%左右, 这也是在1500 ℃达到最高值99.47%的原因. 然而, TFS法制备得到的试样相对密度低(图3和4), 分析其原因是T2相的成分区间小(近似线性化合物), 固溶小原子的能力有限, 空位浓度低, 原子间互扩散系数较小, 颗粒内部原子扩散距离较短, 无压力的情况下试样很难发生大量的体扩散和晶界迁移, 最终得到多孔材料(图4). 另外, 当烧结温度较高时, 局部熔化物容易连接在一起, 阻碍气体及时排出, 在无压烧结情况下容易形成连孔, 是导致材料空隙率较高的一个原因.

图12 试样随SPS法烧结温度变化的收缩率曲线

Fig.12 Shrinkage behavior of the sample during the SPS process

3 结论

(1) 快的升温速率是合成T2相合金的一个必要动力学条件.

(2) 相对于常压烧结(管式炉烧结), SPS法能够提供足够高的升温速率, 制备出纯度高、组织均匀细小、高致密的T2相合金. 同时具备原位合成材料的优点, 制备出的材料界面十分清晰, 洁净无过渡区, 呈直线状, 表明界面处无其它物质存在, 且在晶体内没有发现位错等缺陷.

(3) 过高升温速率易于造成吸附的气体来不及溢出, 使得试样孔隙率过高; 过低的升温速率增加了中间温度区(600~1200 ℃)的升温时间, 使得大量的Mo3Si, T1和MoB等二元相出现. 200 ℃/min 是最佳升温速率, 既避免了过高升温速率造成的高孔隙率, 又抑制了二元相的出现.

来源---金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号