分享:喷丸工艺对1Cr11Ni2W2MoV钢螺母表面性能和 显微组织的影响

摘 要:采用 3 种 不 同 喷 丸 强 化 工 艺 (干 喷 丸、先 干 喷 丸 后 湿 喷 丸 以 及 湿 喷 丸 )对 1Cr11Ni2W2MoV 钢螺母表面进行强化处理,比较了喷丸工艺对螺母表面残余应力、粗糙度、显微 组织的影响。结果表明:湿喷丸后螺母表面残余压应力最大,且最大残余压应力出现在大圆弧截面 处,达到550MPa,同时表面粗糙度Ra 最小,分布在0.75~0.85μm 范围;干喷丸后螺母的表面残 余压应力最小,表面粗糙度Ra 最大,分布在2.5~3.2μm 范围。喷丸后螺母外层晶粒破碎而得到 明显细化,而中心层的晶粒未发生明显变化;湿喷丸工艺和先干喷丸后湿喷丸工艺分别在螺母表面 形成0.15,0.25mm 深度的残余应力层,适合采用先干喷丸后湿喷丸方式对1Cr11Ni2W2MoV 钢 螺母表面进行强化处理。

关键词:螺母;喷丸强化;残余应力;表面粗糙度;显微组织

中图分类号:TG174 文献标志码:A 文章编号:1000-3738(2022)02-0031-04

0 引 言

喷丸强化通常利用弹丸高速撞击材料,使得材 料表面发生不均匀的塑性变形[1],在材料表层产生一定厚度的残余压应力层,残余压应力的存在可以 提高裂纹的闭合能力,抑制裂纹扩展,提高材料的疲 劳极限,并且在一定程度上提高材料的疲劳寿命和 表面硬度[2-4],该工艺具有操作简单且高效等优点, 在航空、航天以及汽车等领域应用广泛[5]。

喷丸强化可以分为湿喷丸强化和干喷丸强化。 湿喷丸强化的介质通常是丸料和液体按照一定比例 混合的混合物,在喷丸过程中液体介质起到润滑的 作用[6],而干喷丸则是不混合任何液体直接将金属 颗粒撞击在被强化材料表面。弹丸离开材料表面 后,材料内部单元体还保留一部分塑性变形,材料尝 试将发生变形的单元体回复到喷丸处理前的形状而 在表层产生残余压应力。喷丸强化改变了零件被喷 表面的残余应力状态,并引入了表面残余压应力,提 高了零件的疲劳性能,其显微组织也产生了一定变 化。李金魁等[7]根据断口分析和应力计算,提出了 材料的内部疲劳极限概念及相应的强化机制,并建 立了喷丸强化的综合效应理论。过大的表面粗糙度 会使零件在工作中产生应力集中而产生裂纹继而导 致失效[8-10]。徐松超等[11]分别采用干喷丸、湿喷丸 对 TC17钛合金表面进行强化处理,分析了喷丸强 度对材料表层残余应力、显微组织以及硬度的影响。 阴晓宁等[12]研究发现,TC4钛合金表面经过湿喷丸 后,表面的位错密度增加,晶粒发生破碎、细化,并且 表面粗糙度显著降低。陈国清等[13]研究发现,湿喷 丸可以有效降低 Ti-6Al-4V 钛合金表面的粗糙度, 且表面位错密度增加,晶粒细化,基面织构由(100) 向(101)转变。李康等[14]研究发现,湿喷丸强化可 使 TC4钛合金零件改性层内的晶粒发生细化,表面 存在的残余压应力能够很好地抑制裂纹的扩展。

航空用螺母一般都在高压力条件下服役,容易 出现疲劳裂纹等失效现象,提高螺母疲劳寿命的方 法通常是优化结构,而在改进工艺方面的研究较少。 作者以1Cr11Ni2W2MoV 钢螺母为研究对象,分别 采用干喷丸、湿喷丸以及先干喷丸后湿喷丸3种不 同的喷丸工艺对螺母表面进行强化处理,比较了不 同喷丸工艺下螺母的表面残余应力、粗糙度以及显 微组织。

1 试样制备与试验方法

试验对象为1Cr11Ni2W2MoV 钢螺母,其化学 成分 (质 量 分 数/%)为 0.13C,0.22Si,0.51Mn, 11.60Cr,1.78Ni,1.85W,0.47Mo,0.23V[15],密度为 7.8g·cm-3,弹性模量为 210000 MPa,泊松比为 0.3,材 料 的 屈 服 强 度 为 281.2 MPa,硬 化 模 量 为 1086.68MPa[16]。螺母的圆角半径为1.6mm。喷 丸工艺中采用的强化弹丸为直径0.35mm 的 CZ35 陶瓷丸,其 弹 性 模 量 为 390GPa,密 度 为 2.7kg· cm-3,泊松比为0.26。采用干喷丸、湿喷丸以及先 干喷丸后湿喷丸3种不同喷丸工艺对螺母表面进行 强化处理,设计喷丸压力为 0.4 MPa,喷丸距离为 100mm,喷丸角度为90°,喷丸覆盖率为100%,喷 丸时间为 4 min,其中干喷丸采用流量为 2.5kg· min-1的弹丸,湿喷丸采用流量为2.5kg·min-1 的 弹丸和流量为10kg·min-1 水的混合物,先干喷丸 后湿喷丸时先采用流量为2.5kg·min-1的弹丸喷丸 2min后再采用流量为2.5kg·min-1的弹丸和流量 为10kg·min-1水的混合物喷丸2min。

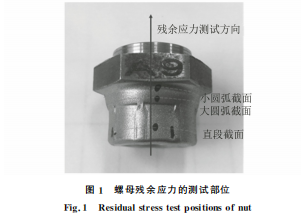

采用 面的残余应μ-力X3进60行型测X试射,测线试测位试置试为验小装圆置弧对截螺面母、表大 圆弧截面和直段截面,测试方向沿螺母的轴向方向, 每个截面表面均取4个点进行测试,然后取平均值, 测试部位如图1所示。采用 MitutoyoSJ-4105型粗 糙度仪测螺母的表面粗糙度Ra,测试位置为螺母小 圆弧、大圆弧和直段表面,每个位置测8个点取平均 值。采用线切割方法在螺母直段上截取金相试样, 经镶嵌、粗磨、细磨和精抛光,用体积分数4%硝酸 酒精溶液腐蚀后,采用IM300型光学显微镜观察螺 母表层和心部的显微组织。

2 试验结果与讨论

2.1 残余应力

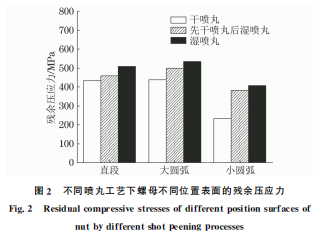

由图2可以看出:干喷丸下螺母不同位置的残 余应力差距较大,湿喷丸下螺母表面的残余压应力 最大;不同喷丸工艺下螺母大圆弧截面的表面残余 压应力最大,小圆弧截面的表面残余压应力最小。 湿喷丸下螺母表面残余压应力最大值位于大圆弧截面,达到550MPa。喷丸角度为90°时,弹丸速度方 向与螺母直段部分垂直,小圆弧截面受到弹丸的撞 击较弱,因此小圆弧截面的表面残余压应力较小;而 大圆弧截面的圆弧段在结构上朝喷嘴方向突出,弹 丸更容易击打在相对突出的部位,且突出的部分距 离喷嘴更近,因此表面残余压应力较大。材料表面 被弹丸不间断撞击时会发生不均匀的塑性变形,材 料表层晶格发生畸变,位错密度变大。在湿喷丸强 化中,螺母表面不仅受到弹丸的撞击作用,同时液体 介质对于螺母表面的冲击作用也会使其表面发生塑 性变形,在弹丸与介质的共同作用下表面的残余压 应力较大。

2.2 表面粗糙度

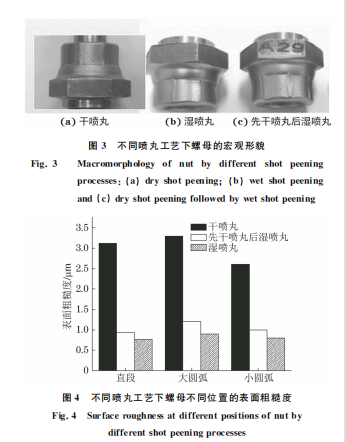

由图3可以看出,湿喷丸后螺母表面光亮,而干 喷丸后螺母表面最粗糙。由图4可以看出,干喷丸 下螺母的表面粗糙度最大,Ra 分布在2.5~3.2μm 范围;湿喷丸后表面粗糙度最小,Ra 分布在0.75~ 0.85μm 范围;先干喷丸后湿喷丸后表面粗糙度介 于干喷丸和湿喷丸之间,Ra 分布在1.0~1.2μm 范 围。陶瓷丸的硬度大于螺母表面硬度,在干喷丸中, 当陶瓷丸撞击在螺母表面时,螺母表面不断形成凸 起和凹坑,导致表面凹凸不平,表面粗糙度增大;在 湿喷丸中,当弹丸和液体的混合物撞击螺母表面时, 液体介质在螺母表面可以形成一层液体膜,起到润 滑作用,大大降低表面粗糙度。喷丸角度为90°时, 在有液体介质的润滑作用下,直段截面与小圆弧截 面粗糙度较小,大圆弧截面的圆弧段突出结构受到 弹丸更猛烈的击打,表面粗糙度较大。

2.3 显微组织

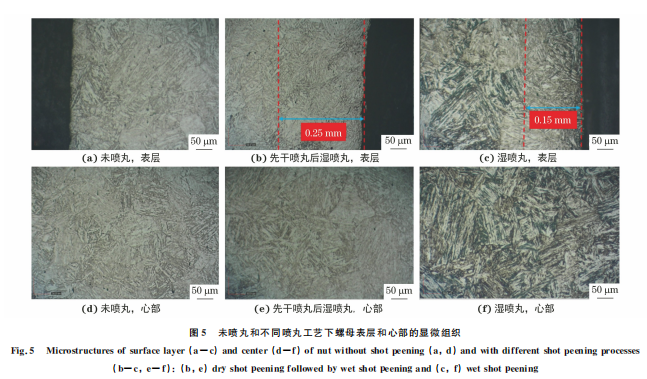

由于干喷丸工艺下螺母表面粗糙度较大,不符 合螺母的粗糙度要求,且过大的粗糙度会导致零件 在工作中因应力集中而产生裂纹,因此仅对先干喷丸后湿喷丸与湿喷丸下的显微组织进行观察。由图 5可以看出:未喷丸螺母表层和心部组织为低碳马 氏体;与未喷丸螺母相比,先干喷丸后湿喷丸后螺母 最外层低碳马氏体晶粒出现破碎和细化 喷丸强化使螺母表层发生较大的塑性变,形这是因为 ,使得外 层晶粒得到明显细化,而心部晶粒未发生变化,螺母 表面形成了0.25mm 深的残余压应力层;与先干喷 丸后湿喷丸工艺下的螺母相比,湿喷丸工艺下螺母 表层晶粒破碎程度较小,细化层深度较浅,形成的残 余压应力层深度为0.15mm。在先干喷丸后湿喷丸 工艺中,干喷丸阶段使螺母表层形成一定深度的残 余压应力层后,湿喷丸阶段仅对其表面粗糙度进行 修正光饰,而在湿喷丸工艺全程有液体介质的条件 下,强化所产生的残余压应力层较浅。

3 结 论

(1)干喷丸后螺母的表面残余压应力最小,湿 喷丸后的残余压应力最大,且湿喷丸后螺母的最大 残余压应力出现在大圆弧截面处,达到550MPa,而 先干喷丸后湿喷丸后螺母表面残余压应力介于干喷 丸和湿喷丸之间。

(2)干喷丸后螺母的表面粗糙度最大,Ra 分布 在2.5~3.2μm 范围,湿喷丸后表面粗糙度最小,Ra 分布在0.75~0.85μm 范围,先干喷丸后湿喷丸后 表面粗糙度介于干喷丸和湿喷丸之间,Ra 分布在 1.0~1.2μm 范围。

(3)喷丸强化使螺母表层晶粒破碎而得到明显 细化,心部组织未发生变化。先干喷丸后湿喷丸后 螺母表面残余压应力层深度为0.25mm,而湿喷丸 后残余压应力层深度为0.15mm,综合考虑采用先 干喷丸后湿喷丸工艺对螺母进行强化处理。

参考文献:

[1] 俞应炜,沈国喜,李智勇,等.金属材料表面喷丸及其后续检测 技术[J].江西化工,2016(4):12-14. YU Y W,SHEN G X,LIZ Y,etal.Effectofshotpeening processingonmetalmaterialandthetechnologyoftesting[J]. JiangxiChemicalIndustry,2016(4):12-14. [2] ZHANGP,LINDEMANNJ.Influenceofshotpeeningonhigh cycle fatigue properties of the high-strength wrought magnesiumalloy AZ80[J].Scripta Materialia,2005,52(6): 485-490. [3] 何家文,胡奈赛,张定铨.残余应力对高周疲劳性能的影响[J]. 西安交通大学学报,1992,26(3):25-32. HEJW,HU NS,ZHANGDQ.Effectsofresidualstresseson highcyclefatigue[J].JournalofXi'anJiaotong University, 1992,26(3):25-32. [4] 田欣利,于爱兵,林彬.陶瓷磨削残余应力对表面性能的影响 [J].机械科学与技术,2002,21(4):615-616. TIAN X L,YU A B,LIN B.Effectofresidualstressesof ceramicgrindingonsurfaceproperty[J].MechanicalScience andTechnology,2002,21(4):615-616. [5] LI K, WU X,CHEN L,et al.Residual stress and microstructurecharacterizationof34CrMo4steelmodifiedby shotpeening[J].Scanning,2020,2020:5367345. [6] CHEN Y X,WANG JC,GAO Y K,etal.Effectofshot peeningonfatigueperformanceofTi2AlNbintermetallicalloy [J].InternationalJournalofFatigue,2019,127:53-57. [7] 李金魁,姚枚,王仁智,等.喷丸强化的综合效应理论[J].航空 学报,1992,13(11):670-677. LIJ K,YAO M,WANG R Z,etal.Comprehensiveeffects theoryforshotpeeningstrengthening[J].ActaAeronauticaet AstronauticaSinica,1992,13(11):670-677. [8] 郑富强,邹丹,刘艳军.硬质合金磨削表面粗糙度对材料力学性 能的影响[J].模具制造,2009,9(9):22-24. ZHENG F Q,ZOU D,LIU YJ.Effectofhardalloygrinding surface granulation degree to mechanics performance of meterials[J].Die& MouldManufacture,2009,9(9):22-24. [9] VELARDEJ,KRAMH?FTC,S?RENSENJD,etal.Fatigue reliabilityoflarge monopilesforoffshorewindturbines[J]. InternationalJournalofFatigue,2020,134:105487. [10] 邱钦宇,王建明,郑林彬.喷丸试件表面粗糙度与残余应力相 关性研究[J].组合机床与自动化加工技术,2018(8):23-28. QIU QY,WANGJM,ZHENGLB.Studyonthecorrelation betweensurfaceroughnessandresidualstressofshotpeen [J].Modular Machine Tool & Automatic Manufacturing Technique,2018(8):23-28. [11] 徐松超,盖鹏涛,付雪松,等.干、湿喷丸强化对 TC17钛合金 喷丸强化层的影响[J].表面技术,2021,50(9):91-98. XUSC,GAIPT,FU XS,etal.Influencesofdryandwet shotpeeningprocessonstrengtheninglayerofTC17titanium alloy[J].SurfaceTechnology,2021,50(9):91-98.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >