分享:球形铸造碳化钨颗粒对堆焊层组织及耐磨性能的影响

王 蕾,刘 辛,谢焕文,邹黎明,蔡一湘

(广东省科学院,广东省材料与加工研究所,广州 510650)

摘 要:将不同含量和粒径的球形铸造碳化钨颗粒添加到雾化铁粉中制备堆焊焊条,然后在Q235钢表面进行氧G乙炔火焰堆焊来获得堆焊层,研究了球形铸造碳化钨颗粒的含量和粒径对堆焊层显微组织、硬度及耐磨性能的影响.结果表明:堆焊层中球形铸造碳化钨颗粒边缘有明显的溶解现象,粒径越小,溶解现象越明显;随球形铸造碳化钨颗粒含量的减少,堆焊层中的鱼骨状莱氏体组织减少,随球形铸造碳化钨粒径的减小,莱氏体组织逐渐粗化;球形铸造碳化钨颗粒的含量越高,

粒径越小,堆焊层的硬度越高,耐磨性越好.

关键词:球形铸造碳化钨;堆焊层;显微组织;耐磨性能

中图分类号:TG422.1 文献标志码:A 文章编号:1000G3738(2017)07G0013G05

随着现代化工业的发展,耐磨堆焊技术在矿山机械、农业机械和水力机械等磨损件的修复中得到了越来越广泛的应用.在冲击磨损十分严重的工况条件下,研制高耐磨性焊条对耐磨堆焊技术有着重要的影响.目前,研究人员已针对高耐磨性焊条开展了大量的研究[1].有研究表明:通过在焊条药皮中加入大量的碳和铬元素可以提高堆焊层的硬度和耐磨性[2G3],但是当焊条中的含碳量超过7%(质量分数)后,随着含碳量的增加,堆焊层的韧性和抗裂性降低;同时高铬焊条会对焊工的健康不利[4G5].还有研究表明:通过在焊条药皮中加入钴、钼、钨、镍等稀有金属可以获得具有较高耐磨性的堆焊层,但仍然存在抗冲击能力低、裂纹倾向大、界面结合强度低、硬质颗粒易脱落等问题[6G7];另外,这些元素的高成本也限制了其在生产中的应用[8G9].

近年来,研究者们通过在焊条中添加高耐磨的碳化钨颗粒,使工件表面获得含有硬质碳化物颗粒的堆焊层,可显著提高零部件表面的耐磨性而延长其服役寿命[10].用于堆焊的铸造碳化钨颗粒就形状而言大体分为多角形和球形两大类.球形铸造碳化钨颗粒拥有比多角形碳化钨颗粒更高的流动性、更细的内部晶粒组织、更小的应力集中更少的微裂纹、更高的硬度以及更好的耐磨性能等,因此可以显著提高工件的表面质量.目前,在堆焊材料中直接添加球形铸造碳化钨颗粒的研究甚少.为此,作者将球形铸造碳化钨颗粒添加到雾化铁粉中制备堆焊焊条,然后在 Q235钢表面进行堆焊,研究了球形铸造碳化钨颗粒的含量和粒径对堆焊层组织、硬度及耐磨性能的影响.

1 试样制备与试验方法

1.1 试样制备

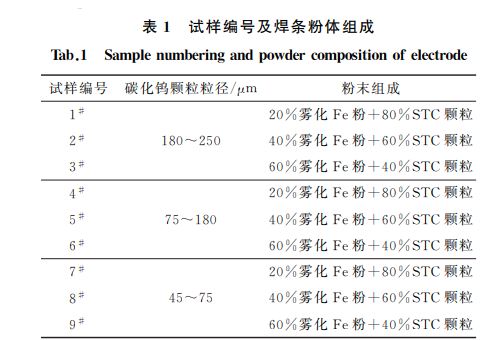

采用感应重熔法制备球形铸造碳化钨(STC)颗粒(以下简称碳化钨颗粒)和雾化铁粉,碳化钨颗粒的粒径分别为180~250μm,75~180μm 和45~75μm,铁粉的粒径为75~150μm,然后通过 V 型混粉机将碳化钨颗粒和雾化铁粉机械混合后,加入到尺寸为?4mm×300mm 的焊条管皮中制备成堆焊焊 条,焊 条 中 碳 化 钨 的 质 量 分 数 分 别 为 80%,60%,40%,之后对 Q235钢进行堆焊试验,将得到的试样分别记为1# ~9# 试样.试样编号及焊条粉体组成见表1.为减少碳化钨颗粒在堆焊过程中的熔化烧损,焊接热源为焊接温度相对较低的氧G乙炔火焰.制作焊条的材料除了碳化钨颗粒和雾化铁粉外,还包括作为焊接添加剂的萤石粉,以防止碳化钨颗粒的过度熔化并提高其焊接性能[11].焊条管皮为 Q235钢热轧加工而成.

Q235钢板的厚度为4 mm,采用氧G乙炔火焰将 Q235钢板表面加热至半熔化状态后使用自制焊条进行堆焊,焊前的预热温度为500℃,堆焊的速度为200mm??min-1,层间温度为400~500 ℃,焊后

直接空冷.堆焊层厚度不小于3 mm,加工出试样尺寸为40mm×60 mm×4 mm,其中保留堆焊层的厚度为1~2mm.

1.2 试验方法

用4%(体积分数)硝酸酒精溶液腐蚀后,使用JEOLJXAG8100 型 电 子 探 针 中 的 扫 描 电 镜 功 能(SEM)及其附带的能谱仪(EDS)对堆焊层进行形貌观察及化学成分分析;使用JEOLJXAG8100型电子探针中的扫描电镜功能和 Merlin型场发射扫描电镜观察堆焊层的显微组织;采用 RigakuD/MAXGRC型 X射线衍射仪(XRD)分析堆焊层的相结构.使用 ZWICKZHUGS114291型显微硬度计测堆焊层的硬度,从熔合区到基体等距离取7个点进行测试,载荷为0.98N,保压15s.采用 NUSGIS03型轮式磨耗试验机对堆焊层进行常温磨损试验,试样尺寸为40mm×60mm×4 mm,载荷为14.7N,对磨件为180# 的SiC砂纸,每个试样与砂纸对磨3200次,磨损行程共计32m,试样在磨损前后均用丙酮进行超声波清洗,采用精度为0.1mg的分析天平称量后计算磨损量.

2 试验结果与讨论

2.1 碳化钨颗粒在堆焊层中的分布

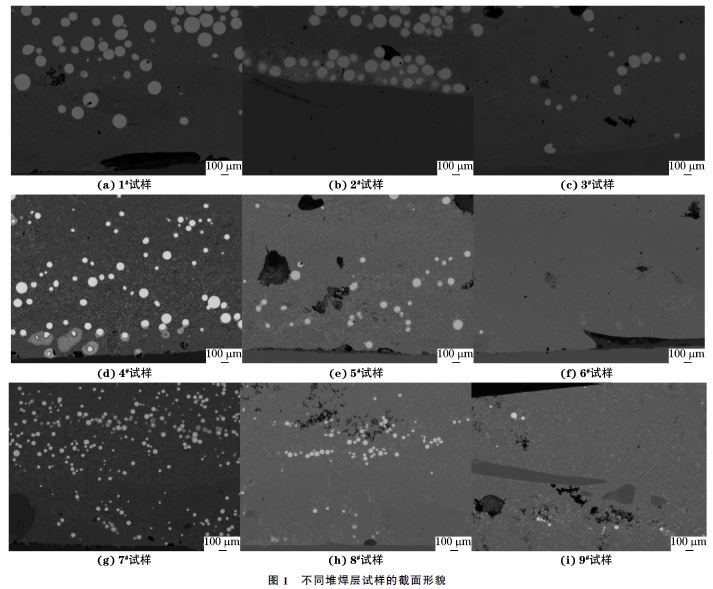

由图1可知:随着焊条中碳化钨颗粒含量的降低,堆焊层截面中的白色碳化钨数量逐渐减少;对比图1(c),(f),(i)可以发现,当球形碳化钨颗粒含量为40%时,粒径大(180~250μm)的碳化钨颗粒未完全溶解,而粒径小(75~180μm 及45~75μm)的碳化钨颗粒大部分已溶解于堆焊层中.

2.2 显微组织

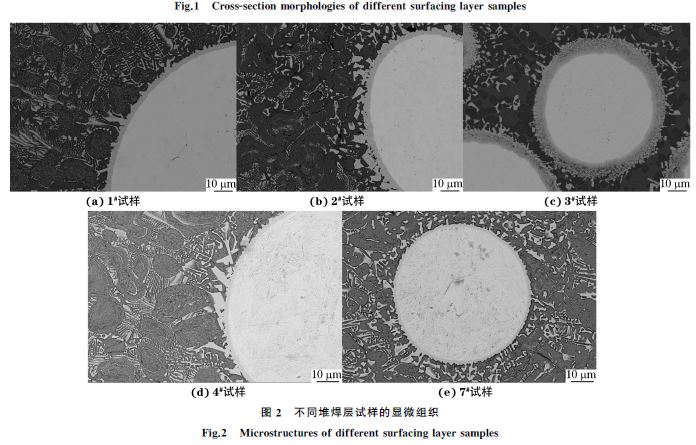

由图2(a)~(c)可以看出:堆焊层中金属基体的显微组织随碳化钨颗粒含量的不同而不同;当碳化钨颗粒含量为80%时,金属基体的显微组织主要为铁素体和鱼骨状的莱氏体;当碳化钨颗粒含量为40%时,莱氏体组织明显减少甚至消失.堆焊层金属基体显微组织的这种变化与碳化钨颗粒的溶解有

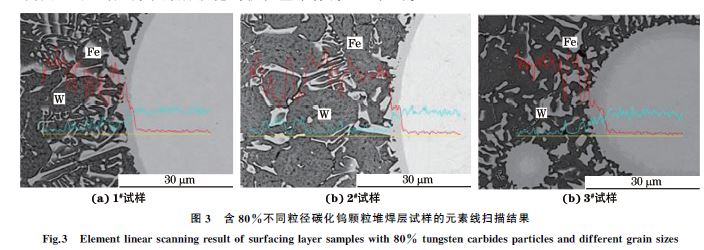

直接关系,从图中可以看出,碳化钨颗粒的最外层在堆焊过程中发生了熔化,溶解析出的钨和碳元素进入 铁基体后,在快速冷却过程中发生了非平衡共晶反应,生成了鱼骨状的莱氏体组织.因此,随着碳化钨颗粒含量的增加,更多的钨和碳元素进入铁基体中,从而导致莱氏体组织的增多[12].由图2(a),(d),(e)可见:在碳化钨颗粒含量相同而粒径不同的堆焊层组织中,金属基体的组织均由铁素体和莱氏体构成;随着碳化钨粒径的减小,细小鱼骨状的莱氏体组织越来越粗大,这是由于在堆焊过程中,小颗粒碳化钨溶解所需能量较少[13],因此更多的钨和碳元素进入铁基体中,从而使莱氏体的组织粗大.由图3可以看出:堆焊后碳化钨颗粒基本保持完好,但颗粒边缘的钨和铁元素存在着不同程度的扩散现象,即碳化钨颗粒中的钨向周围的基体金属中扩散,基体金属中的铁向碳化钨颗粒中扩散;钨在基体金属中的含量随着与碳化钨颗粒距离的增加而逐渐降低,铁的含量随着与碳化钨颗粒距离的减小而降低;1# 试样扩散层的平均厚度约为3μm,2# 试样的约为4μm,3# 试样的约为5μm.因此,随碳化钨颗粒粒径的减小,扩散层厚度增加,这也证明了大粒径碳化钨颗粒的溶解程度小于小粒径碳化钨颗粒的.

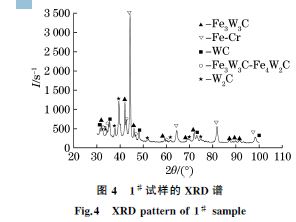

由图4可知,堆焊层是由WC、W2C、Fe3W3C、FeGCr以及Fe3 W3CGFe4 W2C 等物相组成的,其中FeGCr相的存在可能是由焊条管皮和钢板中的铬元素所产生的.Fe3W3C、Fe3W3CGFe4W2C 等是碳化钨颗粒中的钨和碳元素溶解进入铁基体中形成的硬质相,将有利于提高堆焊层的硬度及耐磨性能.

2.3 硬 度

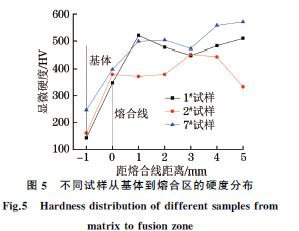

由图5可知:对比1# 和2# 试样的显微硬度,随着碳化钨颗粒含量的增加,显微硬度呈整体升高的趋势,这主要是由于随着碳化钨颗粒的增多,更多的钨和碳元素溶解进入铁基体中,从而细小鱼骨状分的莱氏体组织就增多,硬度就越高;对比1# 和7# 试样的显微硬度,随着碳化钨颗粒粒径的减小,显微硬度呈总体升高的趋势,这主要与小粒径碳化钨颗粒的增强作用及其对堆焊层组织的显著影响有关.

2.4 耐磨性能

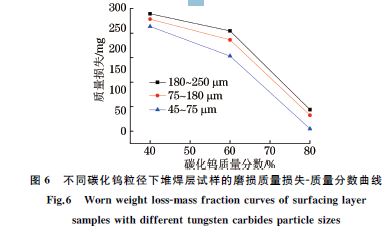

由图6可知:随碳化钨颗粒质量分数的增加,磨损质量损失呈下降趋势.当碳化钨颗粒质量分数为,40%~60%时,堆焊层质量损失量缓慢减小;当碳化钨颗粒质量分数为60%~80%时,堆焊层的质量损失量迅速减小;当碳化钨颗粒质量分数为80%时,耐磨性能最好.在相同碳化钨颗粒含量的堆焊层中,小粒径碳化钨颗粒对堆焊层耐磨性能的增强作用略高

于大粒径碳化钨颗粒的,这与小粒径碳化钨的颗粒增强作用及其对堆焊层组织的影响密切相关.在相同磨损条件下,没有添加碳化钨颗粒试样的磨损质量损失为308.3mg,远高于含有碳化钨颗粒堆焊层的.由此可以看出,采用含有碳化钨颗粒的焊条进行堆焊后,堆焊层的耐磨性能有显著提高,尤其当碳化钨含量为80%时,堆焊层存在的大量细小鱼骨状的莱氏

体组织使其具有高的硬度和良好的耐磨性.

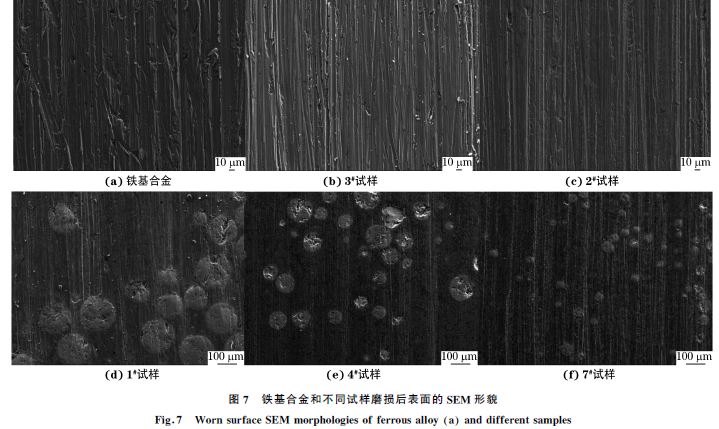

由图7可以看出:没添加碳化钨颗粒的铁基合金堆焊层的表面磨损最为严重,表面出现互相平行且连续的犁沟,这是由于在滑动摩擦的过程中,磨屑不断被剥落,同时在切向力的作用下,磨屑沿着摩擦表面产生相对运动,从而使摩擦表面产生了沟槽,为典型的磨粒磨损特征;对比图7(b),(c),(d),随着球形碳化钨颗粒含量的增多,堆焊层磨损表面逐渐平滑,犁沟随之变浅,这表明碳化钨颗粒的增加有效提高了合金堆焊层的耐磨性能;对比图7(d),(e),

(f),随着碳化钨颗粒粒径的减小,堆焊层的磨损表面更为平滑,犁沟更浅,无明显黏着磨损特征,同时在磨损表面出现了球状碳化钨颗粒.此外,图7(b)和(c)中的堆焊层磨损表面未见球形碳化钨的主要原因是3# 和2# 试样中球形碳化钨含量相对较少(40%~60%),且大多沉积在熔池底部.

3 结 论

(1)采用含有球形铸造碳化钨颗粒的焊条进行堆焊后,堆焊层中球形铸造碳化钨颗粒边缘有明显熔化现象,粒径大的碳化钨颗粒未完全溶解,而粒径小的碳化钨颗粒则大多溶解于堆焊层中.

(2)随着焊条中球形铸造碳化钨颗粒含量的减少,堆焊层中的鱼骨状莱氏体组织逐渐减少;随着球形铸造碳化钨粒径的减小,细小鱼骨状分布的莱氏体组织逐渐粗化.

(3)随着焊条中球形铸造碳化钨颗粒含量的增加和粒径的减小,显微硬度均呈整体升高的趋势,堆焊层的磨损质量损失逐渐减小,磨损表面逐渐平滑,犁沟随之变浅,耐磨性提高.

文章来源:材料与测试网