分享:三维数字图像相关法在碳钢拉伸试验中的应用

摘 要:对 Q235B钢、45钢、T8钢进行室温准静态拉伸试验,基于三维数字图像相关(3D-DIC)法 测定拉伸过程中颈缩处的应变和半径以及应变分布,并与力-位移传感器测试结果和 ABAQUS有限 元模拟结果进行对比。结果表明:3D-DIC法测试得到拉伸过程中3种碳钢的应变和颈缩处半径均呈 先慢后快的变化趋势,与碳钢的拉伸变形行为相符,并且应变的变化规律与有限元模拟结果一致,平 均相对误差小于2.35%;3D-DIC法与力-位移传感器测试得到的应变的平均相对误差为0.003%,说明 3D-DIC法较准确。3D-DIC法测试得到的应变在x 轴和y 轴方向的分布与有限元模拟结果较吻合, 但有限元模拟结果更精细,对于xy 平面上的应变分布,这两种方法所得结果差异较大。

关键词:数字图像相关法;碳钢;应变分布;有限元模拟

中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2022)01-0104-07

0 引 言

材料的力学性能直接影响到其应用,因此了解 材料的本构关系,确定材料在外载荷作用下的应变、 应力变化是工程中关注的主要内容。单轴拉伸试验 是测定拉伸过程中材料应力和应变变化的一种方 法,在测试应变时大多采用传统的引伸计和电阻应 变片等元件;这些测试元件存在操作过程复杂、精度 不足、无法实现实时测量等问题。并且,金属棒材的 拉伸、颈缩、断裂等过程是一个三维方向的体积变化 过程,利用传统方法测定的拉伸应变只是宏观层面 的平均应变,无法得到每一点及其三维方向的应变。 三维数字图像相关(3D-DIC)方法[1],又称为三 维数字散斑相关方法(3D-DSCM),是一种光学测量 方法,通过计算机对比分析变形前后物体表面的两 幅散斑域图像来实现物体表面位移场和应变场的测 试[2-3],具有全场非接触测定、操作简单、精度和可靠 度高、环境适应性好等优点[4-5],正逐渐取代传统的 应变测试方法。叶南等[6]采用立体视觉和3D-DIC 方法相结合的技术获得了深冲6061铝板在单向拉 伸时的塑性应变比;朱飞鹏等[7]应用3D-DIC 方法 测定了不同应变速率下玻璃纤维增强树脂锚杆的变 形,获得了表面应变场;戴云彤等[8]对小尺寸低碳钢 试样进行拉伸试验,结合3D-DIC 方法研究了屈服 阶段吕德斯带的演变过程及规律。然而,有关3D- DIC方法在碳钢拉伸试验中的应用研究还较少。 为此,作 者 应 用 3D-DIC 方 法 测 试 了 Q235B 钢、45钢和 T8钢3种碳钢在单轴拉试验伸过程中 的应变及 其 分 布,通 过 与 传 统 传 感 器 测 试 方 法 及 ABAQUS有限元[9]模拟方法得到的结果进行对比, 分析了3D-DIC方法的可靠性。

1 试样制备与试验方法

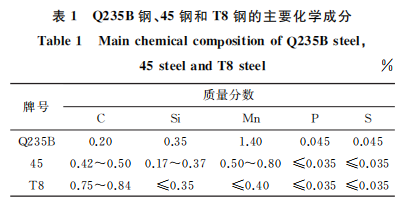

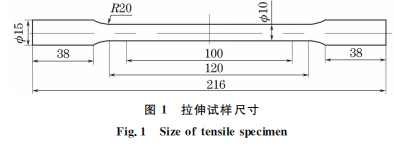

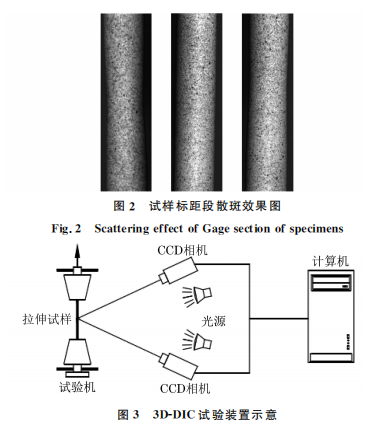

试验材料为武汉先导时代科技有限公司生产的 Q235B钢、45钢和T8钢,主要化学成分见表1。在这 3种碳钢上截取尺寸如图1所示的拉伸试样,标距段 长100mm,直径为10mm。用1200# 砂纸打磨拉伸 试样标距段后,在其表面制作散斑:先均匀喷上一层 哑光白漆,待白漆完全干燥后均匀喷上一层哑光黑 漆,在通风处晾干。最终散斑制作效果如图2所示。

3D-DIC试验装置如图3所示。在拉伸试验开 始前先对2个 UP-800型电荷耦合器件(CCD)相机 进行标定[10]。标定完成后,将3D-DIC 试验装置固 定好,根据 GB/T228.1-2010,利用 CMT5505 型 电子万能试验机在室温下进行单轴拉伸试验,拉伸 速度为4mm·min-1。利用 XJTUDIC型散斑测量系统连续采集试样表面观测区域的散斑图像,直至 试样完全断裂。通过计算机对试验中采集的散斑图 像进行计算分析,得到材料拉伸过程中的应变分布 图像。为了验证散斑测量系统的应变测试精度,在拉 伸过程中同时使用力-位移传感器记录其力-位移曲 线,再换算得到真应力-真应变曲线[11-12];该传感器的 应变测试精度为0.05%。

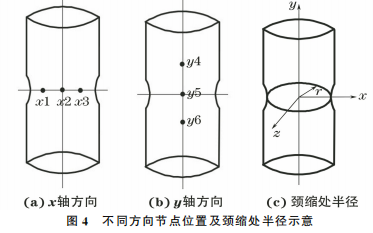

在拉伸试样颈缩位置沿x 轴和y 轴方向各取3 个节点进行分析,并测试颈缩处的半径。节点位置与 颈缩处半径r如图4所示。根据采集到的散斑图像, 通过计算机对不同节点处的应变进行分析,得到不同 方向应变和颈缩处半径随时间的变化曲线。

2 拉伸过程有限元模拟 2.1 Johnson-Cook本构参数标定 采用J-C本构模型[13-14]对由力-位移传感器测试得到的试样从屈服到颈缩阶段的真应力-真应变 曲线进行拟合,以确定本构模型参数。由于3种碳 钢进行的都是室温准静态单轴拉伸试验,无量纲化 温度为0,等效塑性应变速率近似为1,因此J-C 本 构模型可简化为 σeq =A +Bεneq (1) 式中:σeq 为等效应力;εeq 为等效塑性应变;A,B,n 为模型参数。

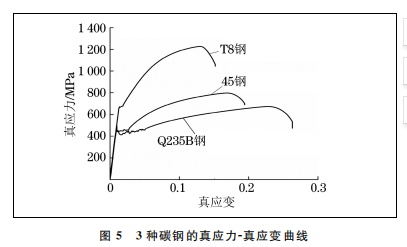

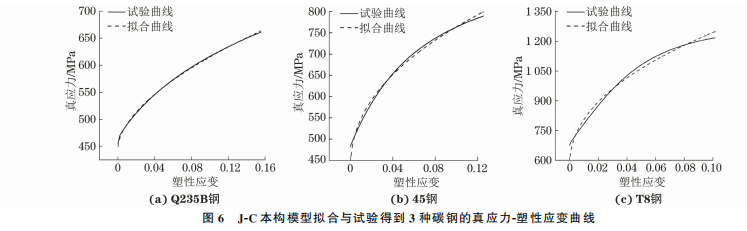

采用式(1)对图5中3种碳钢从屈服到颈缩前 的真应力-真应变曲线进行拟合(95%置信度条件), 拟合结果见图6,得到 Q235B钢、45钢和 T8钢的J- C本构模型分别为σeq =446+629ε0.571 eq (2) σeq =424+931ε0.437 eq (3) σeq =565+1914ε0.450 eq (4)

由图6可知,3种碳钢J-C 本构模型拟合效果 均比较好,Q235B、45 钢和 T8 钢的拟合相关系数 R2 分别为0.9993,0.9947,0.9882,接近于1,平均 相对误差分别为0.08%,0.28%,0.60%,在允许范 围内。这说明J-C本构模型的参数标定合理。

2.2 有限元模型建立及模拟方法

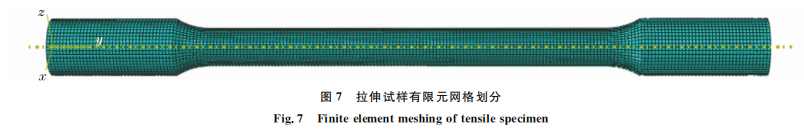

利用 ABAQUS有限元软件,根据图1中拉伸试 样的几何尺寸建立有限元模型,选择 C3D8R六面体 单元进行网格划分,如图7所示。模拟所用材料为45 钢,弹性模量为2.23×1011 MPa,密度为7850kg· m-3,泊松比为0.28,屈服强度为469MPa,模拟时的 初始位移为0.1mm。选用2.1节中建立的J-C本构 模型,设置45钢的损伤为柔性损伤,子选项中损伤演 化类型选择位移,位移值为45钢在常温下拉伸至断 裂的伸长量。将试样一端固定,另一端施加载荷,加 载方式为位移加载,沿y 轴方向进行匀速加载。通过 模拟获取45钢在拉伸过程中的应变场及应变变化, 并与3D-DIC方法得到的结果进行对比。

3 结果与讨论

3.1 3D-DIC法测定应变分布

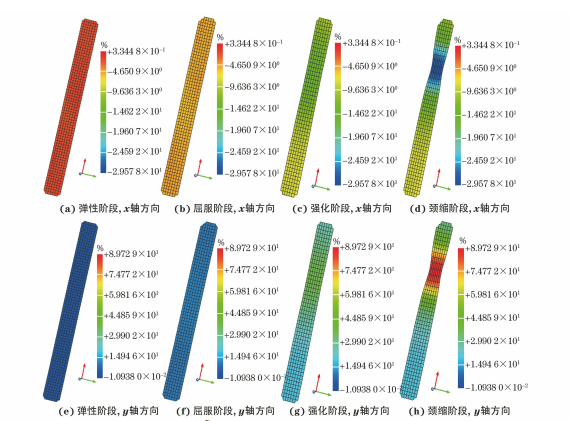

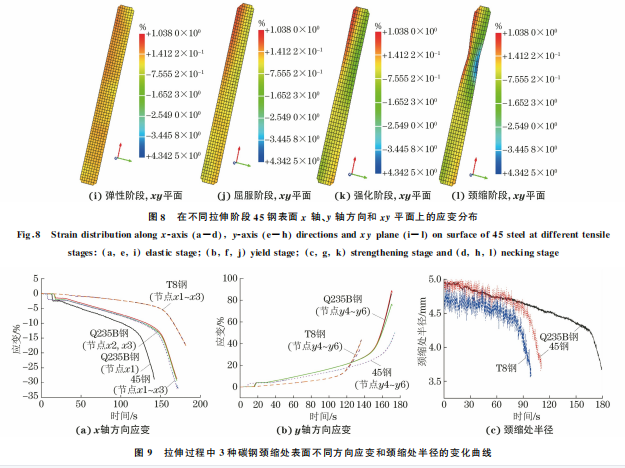

由图8可以看出:在弹性和屈服阶段,45钢x 轴方向和y 轴方向的 表 面 应 变 分 布 比 较 均 匀,进 入强化和颈缩阶段后,应变主要集中 在 颈 缩 段,x 轴方向上的应变以颈缩处为中心大致呈辐射状分 布,y 轴方向上的应变在颈缩处两侧呈对称分布; 在强化和颈缩阶段,45钢在xy 平面上由于受到不 同方向应力的影响,应变分布不均匀,沿y 轴方向 呈非对称分布。

3.2 3D-DIC法测定应变和颈缩处半径变化

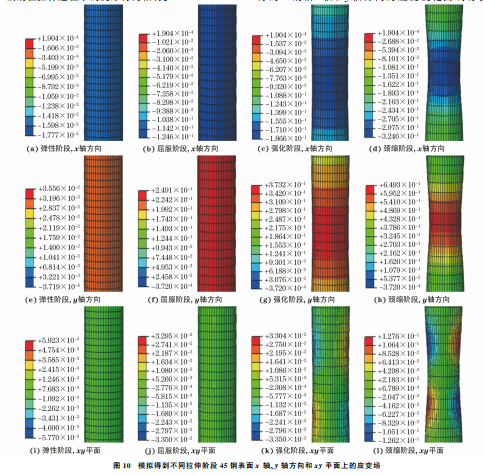

由 图9可以看出:在拉伸过程中,3种碳钢在x轴方向和y 轴方向不同节点的应变变化曲线几乎 重合,说明碳钢表面不同位置的变形均匀;x 轴方向 的应变小于0而y 轴方向的应变大于0,即x 轴方 向发生压缩而y 轴方向发生伸长;不同方向应变和 颈缩处半径均呈现出先慢后快的变化趋势,其中x 轴方向应变和颈缩处半径均先缓慢减小后快速减 小,说明在拉伸过程中,试样的横截面积均先缓慢减 小,发生颈缩后急剧减小;Q235B钢、45钢、T8钢在 y 轴方向上的最大应变依次减小,颈缩处半径达到 最小的时间依次缩短,表明3种钢的塑性依次降低。 3D-DIC法测定的应变和颈缩处半径的变化规律,与 碳钢在拉伸过程中的变形行为相符。

3.3.1 与有限元模拟结果的对比

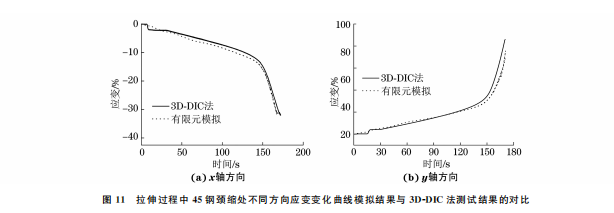

对比图8和图10可知:在x 轴和y 轴方向上,有 限元模拟得到45钢颈缩处的应变分布与3D-DIC法 测得的结果基本一致,进入强化和颈缩阶段之后,有 限元模拟得到的应变云图分层现象相比于3D-DIC法 更加明显;在xy 平面上,模拟得到的应变场在颈缩 处呈剪切状中心对称分布,与3D-DIC法得到的结果 有所不同。相比而言,有限元仿真得到的结果更精 细,3D-DIC方法测得的结果相对粗糙。

由图11可以看出,有限元模拟和3D-DIC 法测 得的45钢 沿x轴 和y轴 方 向 的 应 变 变 化 曲 线 吻 合度较高,相对误差小于2.35%。由此可见,3D-DIC 法测试得到的应变变化较准确。

3.3.2 与力-位移传感器测试结果的对比

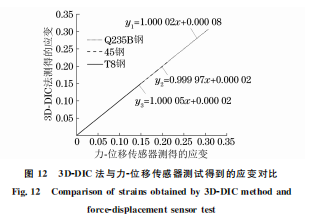

由图12可以看出,力-位移传感器测试得到的 应变与3D-DIC法测试得到的应变之间的平均相对 误差为0.003%。力-位移传感器测试时夹持位置可 能发生相对滑动,造成位移变化导致误差;3D-DIC 系统相机光轴与物面不垂直或散斑尺寸不精确也会 造成误差。两种方法互相验证,有助于提高试验结 果准确性。

4 结 论

(1)由三维数字图像相关(3D-DIC)方法测定 得到拉伸过程中 Q235B钢、45钢和 T8钢在x 轴方 向和y 轴方向上的应变和颈缩处半径均呈先慢后 快的变化趋势,在y 轴 方 向 上 的 最 大 应 变 依 次 减 小,颈缩处半径达到最小的时间依次缩短,与这3种 碳钢在拉伸过程中的变形行为及塑性大小相符;拉 伸过程中x 轴和y 轴方向上应变的变化规律与有 限元模拟结果一致,平均相对误差小于2.35%。

(2)3D-DIC法测试得到的应变与由力-位移传 感器测试得到的应变几乎相等,二者的平均相对误 差为0.003%,说明3D-DIC法测试结果较准确。

(3)3D-DIC法测试得到的试样x 轴方向表面 应变大致呈辐射状分布,y 轴方向应变在颈缩处两 侧呈对称分布,xy 平面上应变沿y 轴呈非对称分 布;3D-DIC法测试得到的应变沿x 轴和y 轴方向 的分布与有限元模拟结果较吻合,但有限元模拟得 到的应变云图分层现象相比于 3D-DIC 法更加明 显,模拟结果更精确,在xy 平面上应变分布的有限 元模拟结果与3D-DIC法测试结果差异较大。

参考文献:

[1] 米红林,何小元.基于数字散斑相关法的金属材料力学性能的 测试[J].机械设计与制造

[2] 顾国庆.数字散斑干涉三维变形测量系统及其应用研究[D]. 南京:南京航空航天大学,

3] 孙轩,王雅萍,王博怀.数字图像相关法变形测量系统的研究与 应用[J].机械设计与制造,

[4] 王晓光,梁晋,尤威,等.地震振动台实验三维全场位移测量的 研究[J].应用光学

[5] WANGY H,DANXZ,LIJR,etal.Multi-perspectivedigital imagecorrelation method usingasinglecolorcamera[J]. ScienceChinaTechnologicalSciences,2018,61(1):61-67.

[6] 叶南,张丽艳.基于立体视觉的板料塑性应变比测量[J].光学 学报,

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >