分享:砂型3DP打印参数对ZL205A合金铸造性能的影响

王春辉1, 杨光昱 ,1, 阿热达克·阿力玛斯1, 李晓刚2, 介万奇1

,1, 阿热达克·阿力玛斯1, 李晓刚2, 介万奇1

1.

2.

采用约束杆法和单螺旋流动性法研究分析了不同砂型3DP打印参数(呋喃树脂含量1.5% ~3.0% (质量分数,下同)、打印层厚0.28~0.32 mm)条件下ZL205A合金的铸造热裂倾向性和流动性。结果表明,ZL205A合金的铸造热裂倾向性随树脂含量的增加先增加后减小,随打印层厚的增加而减小,ZL205A合金的铸造热裂倾向性与3DP砂型强度显著相关。ZL205A合金的铸造流动性随着树脂含量的增加而减小,随打印层厚的增加而减小。通过理论回归和归一化方法,建立了砂型3DP打印参数与ZL205A合金铸造性能间的回归方程,确定了适合于ZL205A合金砂型铸造的较优砂型3DP打印参数:呋喃树脂含量1.5%,打印层厚0.28 mm。

关键词:

智能化制造是制造行业发展的必然趋势[1]。铸造作为基础性制造产业,一直在航空航天、国防军工、交通运输、工业机械装备等领域发挥着巨大作用。当前我国铸造行业面临着产业升级、产品结构调整和环境污染等问题[2],绿色智能铸造是传统铸造业的发展方向[3]。3D打印技术与传统铸造结合形成的“三维建模-数值模拟-工艺优化-3D打印-铸件浇铸”工艺流程,可有效缩短铸件铸造周期,提高铸件尺寸精度,提高生产效率,为绿色智能铸造提供了支撑。砂型3D打印技术是将3D打印技术应用于传统树脂砂型制备中,其中发展成熟且易实现产业化的技术包括砂型激光选区烧结(selective laser sintering,SLS)技术[4,5]和砂型喷墨3D打印(three-dimensional printing,3DP)技术[6~10]。SLS工艺的砂型成型尺寸较小,打印效率低,设备昂贵;而3DP工艺具有打印速率快、砂型成型尺寸大、产能高、易清砂、污染小等优势,应用范围更加广泛。与传统砂型制备方法相比,砂型3DP工艺在复杂结构砂型制备、中小批量研制生产、自由几何形状铸型制造等方面具有明显的优势[11,12]。尤其是3DP砂型具有机械强度优异、尺寸精度高和高温结构稳定等特点[13],正在成为传统砂型铸造产业绿色转型升级的重要方向。

以Exone和Voxelje为代表的国外公司在3D砂型设备制造及应用方面起步较早,技术发展较为成熟,但其3D打印设备及耗材较贵[14]。我国起步较晚,近年来以宁夏共享和峰华卓立为代表的国内企业在3DP砂型设备和耗材的自主研发及应用方面取得了长足进步,但仍与国外存在一定的差距[15,16],如,黏结剂喷头主要依赖进口,砂型黏结剂质量不稳定等。吴红兵等[17]研究了国内外打印耗材在相同打印参数下制备的3DP砂型性能,发现国产耗材制备的砂型强度较低,且透气性差。众所周知,3DP砂型应当具备足够的铸型强度,防止搬运过程中损坏,防止浇注和凝固过程中金属液的压力和温度对砂型型腔表面的侵蚀与形状破坏。目前,国产砂型3DP打印设备在打印砂型时通常以增加树脂含量等方式来保证足够的砂型强度,却会带来砂型发气量增加、透气性变差等不良影响。铸钢、铸铁类黑色金属铸件的铸造成型对于铸型发气量、透气性等性能要求不高,所以国产化3DP砂型设备及工艺的应用较为广泛[18]。然而对于铝合金,铸型发气量和透气性等性能是直接影响铝合金铸件质量的关键因素,尤其对于ZL205A等Al-Cu系高强铸造铝合金[19],由于其结晶温度范围宽、合金熔体流动性差、热裂倾向性大[20~23],在固/液两相的糊状区,溶质元素的再分配和溶解气体的偏聚析出会同时导致偏析和微观孔洞的出现,极易形成缩松[24],导致其铸造性能较差。而国产设备制备的3DP砂型发气量偏大、透气性差和退让性差等问题自然会加剧铝合金铸件中气孔、缩松、浇不足和热裂等铸造缺陷的形成,目前已经影响到国产3DP砂型在铝合金铸造生产中的推广应用。

对于给定的砂型3DP打印设备而言,砂型特性与3DP打印参数(树脂含量、打印层厚等)直接相关,进而影响到铸件的铸造质量。3DP砂型强度随着型砂中树脂含量的增加而提高,而较高的砂型强度会导致铸型退让性差,铸件易产生热裂、应力集中等问题。当3DP砂型树脂含量较高时,不仅会增加打印成本[25],导致砂型收缩[26],严重影响尺寸公差;同时导致砂型的发气量增大,降低铸型的透气性,从而引起气孔、憋气等缺陷。同样,打印层厚也会引起3DP砂型特性的差异,进而影响铸件的铸造性能和铸造质量。

当前研究大多集中在3DP打印耗材[27,28]、3DP砂型特性[29~32]和3DP砂型铸造工艺优化[33~36]等方面,而砂型3DP打印参数对铝合金铸造性能影响方面的报道甚少。为了推动国产砂型3DP打印设备在铝合金砂型铸造生产中的良好应用,本工作以ZL205A合金为研究对象,采用约束杆法(constrained rod casting,CRC)和单螺旋流动性法,研究分析了不同砂型3DP打印参数条件下ZL205A合金3DP砂型铸造的热裂倾向性和流动性,系统分析了ZL205A合金3DP砂型铸造过程中的热裂行为和充型能力,探讨砂型3DP打印参数对ZL205A合金铸造性能的影响规律,为铝合金铸件的3DP砂型铸造工艺设计提供应用指导。

1 实验方法

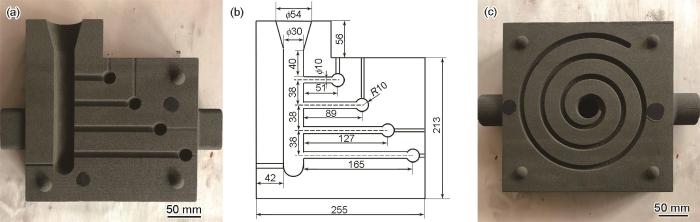

实验采用CRC法评定3DP砂型打印参数对ZL205A铝合金铸造热裂倾向性的影响。图1a和b是CRC法3DP砂型及其尺寸示意图。3DP砂型由4根直径为10 mm,长度分别为51、89、127和165 mm的圆柱型腔构成,型腔间隔38 mm,在圆柱型腔的最右端均与直径20 mm的球形型腔相连,圆柱型腔的左端连接直径30 mm的直浇道,在球形腔处设置了宽度4 mm、厚度1 mm的排气槽。K型热电偶放置在直浇道底部直径5 mm的孔中用于测温。铸型的分型面上设置半球状定位销,保证合型时的精确定位。

图1

图1 热裂倾向性测试和单螺旋流动性测试3DP砂型及其示意图

Fig.1 Three-dimensional printing (3DP) sand mold (a) and schematics of hot tearing susceptibility testing (unit: mm) (b), and 3DP sand mold of the single-helix fluidity testing (c)

实验采用单螺旋流动性测试方法评定砂型3DP打印参数对实验合金流动性的影响。参照铸造工艺手册[37],设计制备了单螺旋流动性测试的3DP砂型铸型,如图1c所示。在单螺旋型腔内每隔50 mm设置一个直径2 mm半球体型腔便于读取数值,并在分型面上设置半球状定位销,保证合型时的精准定位。

实验所用的3DP砂型以212~109 μm的硅砂、自硬型呋喃树脂黏结剂、磺酸催化剂为原料,使用KOCEL AJS 1800A砂型3D打印机制备。3DP砂型打印参数包括树脂含量和打印层厚,树脂含量分别为1.5%、2.0%、2.5%和3.0% (质量分数,下同),打印层厚分别为0.28、0.30和0.32 mm。其中,磺酸催化剂含量为树脂黏结剂的30%。

实验合金为商用ZL205A铸锭,使用井式电阻熔化炉熔化。铸锭熔化后,在740℃时使用C2Cl6 (0.7%,质量分数)和Ar气旋转喷吹联合精炼。精炼后保温30 min,降温至725℃浇注。3DP砂型在120~130℃烘干2.5~3.0 h,随炉冷却至30℃时浇注。待铸件凝固后,开型并观察和记录,取3次实验结果的平均值。

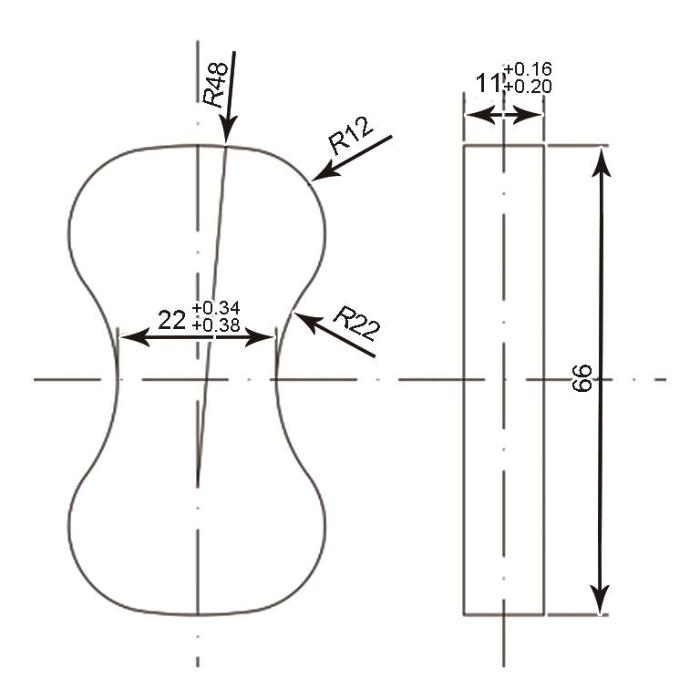

3DP砂型强度测试采用GB/T2684-2009中标准“8”字形试样,试样尺寸如图2所示。砂型抗拉试块在120℃烘干硬化20 min后,使用SWY型液压强度试验机测试其抗拉强度,并取3次测量值的平均值。3DP砂型的型砂发气量测试在真空保温箱中进行,以1 g型砂在700℃加热条件下2 min内的发气量峰值作为测量值,并取3次测量值的平均值。

图2

图2 3DP砂型铸型强度试样示意图

Fig.2 Schematics of the tensile specimen of 3DP sand mold (unit: mm)

2 实验结果与讨论

2.1 不同砂型3DP打印参数条件下ZL205A合金的铸造热裂倾向性

图3为不同砂型3DP打印参数条件下ZL205A合金的铸造热裂试样宏观形貌,热裂试样的4根试棒左端与浇道相连,右端与末端球体相连,并用方框标注了热裂纹位置。对比发现,不同砂型3DP打印参数条件下热裂试样的热裂纹位置和裂纹严重程度存在差异。一般而言,热裂纹可能出现在4根试棒的任何位置,但热裂纹出现在试棒的中部以及末端较困难。试样的铸造热裂倾向性可依据产生热裂纹的试棒长度、位置及严重程度3个方面来评定。热裂倾向性的计算方法[38~40]如下:

图3

图3 不同树脂含量和打印层厚下3DP砂型制备的ZL205A合金热裂试棒宏观形貌

Fig.3 Macro-morphologies of ZL205A alloy hot tearing susceptibility bars prepared by 3DP sand mold with different resin contents (mass fraction) and printing layer thicknesses (Hot crackings are marked by rectangles)

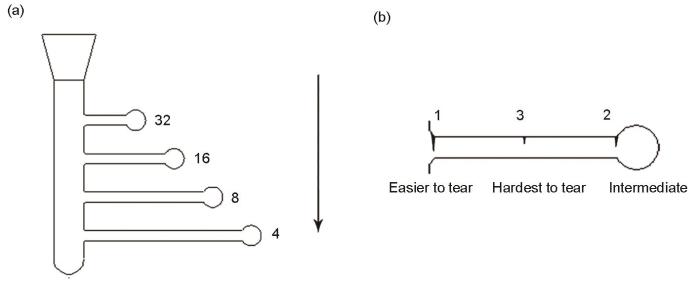

式中,Y1代表计算得到的ZL205A合金的热裂倾向性;ftear代表裂纹程度的影响因子,产生头发丝大小的细微裂纹的影响因子定义为1,微裂裂纹为2,半裂裂纹为3,全断裂纹为4;flength代表试棒长度的影响因子,最长棒为4,次长棒为8,短棒为16,最短棒为32,如图4a所示;flocation代表热裂位置的影响因子,靠近浇道位置为1,球形端连接处为2,中间部位为3,如图4b所示。

图4

图4 试样长度和热裂位置的热裂影响因子示意图

Fig.4 Schematics of factors influencing the hot tearing susceptibility

(a) rod length factor (flength) (b) tear location factor (flocation)

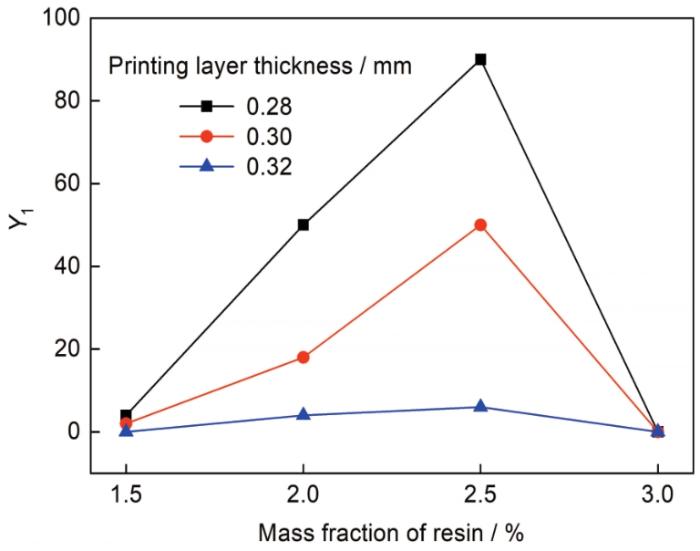

根据

图5

图5 ZL205A合金热裂倾向性随打印参数的变化曲线

Fig.5 Variation curves of hot tearing susceptibility (Y1) of the ZL205A alloy with different 3DP printing parameters (Y1 is calculated by Eq.(1))

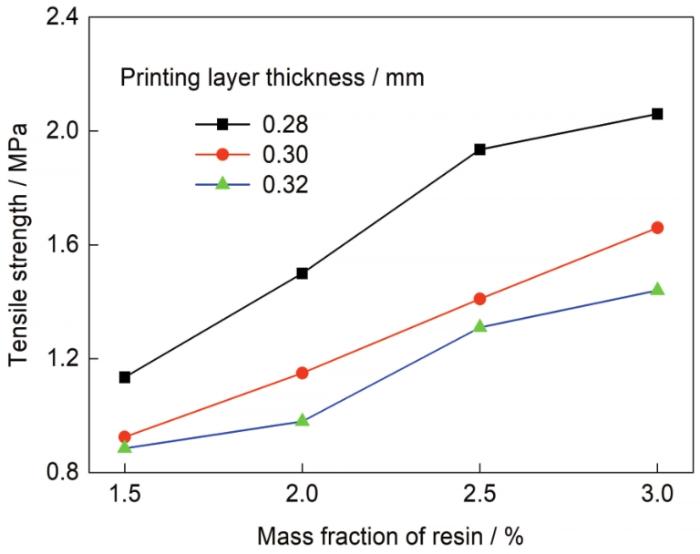

图6是3DP砂型抗拉强度随树脂含量和打印层厚的变化曲线。可以看出,当树脂含量为3.0%、打印层厚0.28 mm时,3DP砂型的抗拉强度最大,为2.06 MPa;当树脂含量1.5%、打印层厚0.32 mm时,3DP砂型的抗拉强度最小,为0.88 MPa。同时,当打印层厚一定时,3DP砂型的抗拉强度随树脂含量的增加而增加;当树脂含量一定时,3DP砂型的抗拉强度随着打印层厚的增加而减小。这说明,降低打印层厚或提高树脂含量均能够提高砂型强度,与其他研究结果[17,18]相一致。砂型3DP打印技术的基本原理是分层叠加,打印层厚越小,则砂型的尺寸精度、表面质量和抗拉强度越高,但砂型成形需要的时间也就越长;树脂黏结剂通过在层砂颗粒间的渗透来实现砂型的固化,增加树脂黏结剂的含量能够提高砂型强度,但也会导致砂型发气量增加、砂型透气性变差。3DP砂型抗拉强度随打印层厚的增加而降低的原因在于,打印层厚增大导致黏结剂的渗透距离增大,层砂间的连接强度降低,层砂的致密度降低,空隙率升高。3DP砂型抗拉强度随着树脂含量的增大而增大的原因在于,当树脂含量增大时,单位体积内砂粒间的黏结剂厚度增大,砂粒间的黏结桥数量和面积增加[18,41]。

图6

图6 3DP砂型铸型强度随打印参数的变化曲线

Fig.6 Variation curves of the mold tensile strength with different 3DP printing parameters

铸型退让性是影响铸造热裂倾向性的关键因素,铸型退让性与铸型强度相关,而3DP砂型树脂含量和打印层厚等参数的变化会引起铸型强度的变化,从而导致铸型退让性变化。砂型强度升高时,会导致砂型铸型的退让性变差,铸件凝固收缩过程中受到来自砂型的阻碍应力增大,铸件热裂倾向性增加,这对于热裂倾向性大的ZL205A合金而言,影响更为显著。对比图5和6结果可知,当树脂含量为1.5%~2.5%时,不同打印参数下的ZL205A合金热裂倾向性与铸型强度变化趋势一致,相关性分析计算得到砂型强度与Y1的相关系数R = 0.938,这说明ZL205A合金的热裂倾向性与3DP砂型强度显著相关。换言之,砂型3DP打印参数的变化会引起砂型强度变化,进而影响铸造热裂倾向性;当砂型强度较大时,砂型退让性差,热裂较容易产生;而当砂型强度较小时,砂型退让性较好,热裂倾向性小。

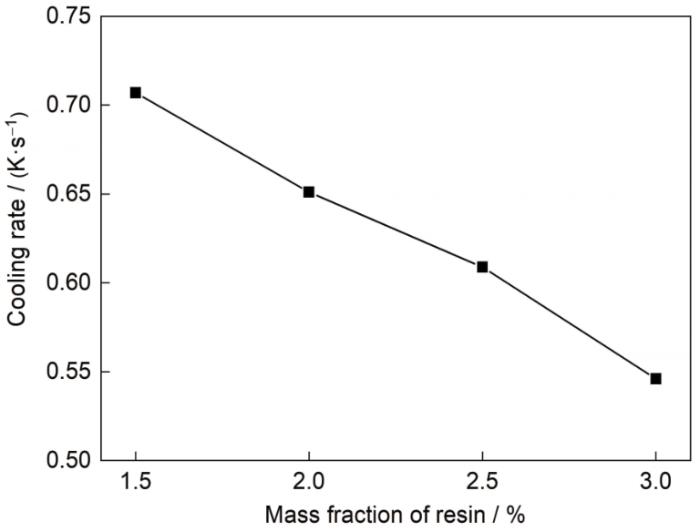

当树脂含量为3.0%时,3DP砂型强度明显高于其他参数,然而ZL205A合金的热裂倾向性却降低,这是因为树脂含量的进一步增加显著降低了3DP砂型中合金的冷却速率。树脂在3DP砂型中不仅具有黏结作用,还具有一定的保温作用,树脂含量的显著增加会降低合金的冷却速率,而冷却速率是影响合金热裂倾向性的重要因素。图7为打印层厚0.28 mm条件下ZL205A合金在不同树脂含量3DP砂型中的冷却速率。可以看到,ZL205A合金的冷却速率随着树脂含量的增加而降低。树脂含量为3.0%时,3DP砂型保温性能提高,铸件与铸型界面处的温差较小,铸件冷却速率减小,铸件的内应力较小,从而降低了ZL205A合金的热裂倾向性。

图7

图7 打印层厚0.28 mm条件下ZL205A合金在不同树脂含量3DP砂型中的冷却速率变化曲线

Fig.7 Cooling rate variation curve of ZL205A alloy in 3DP sand molds with different resin contents under the printing layer thickness of 0.28 mm

2.2 不同砂型3DP打印参数条件下ZL205A合金的铸造流动性

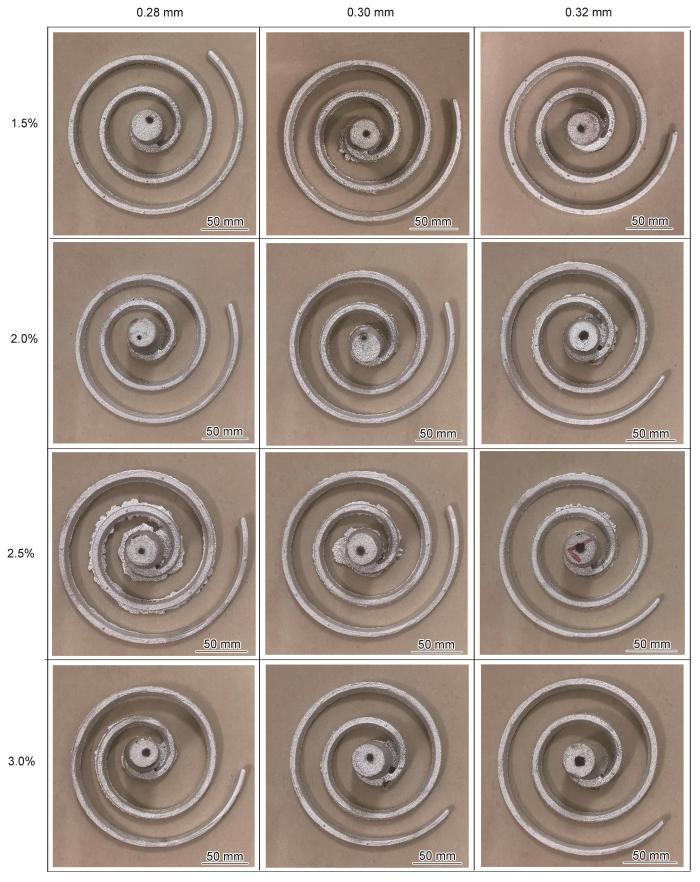

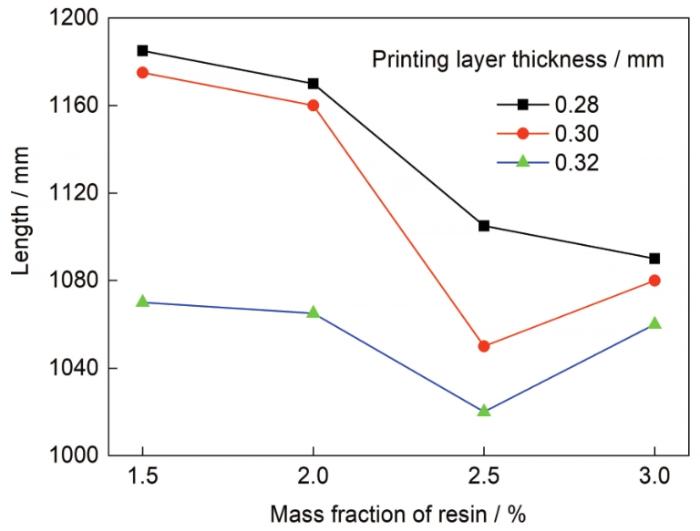

图8是不同砂型3DP打印参数条件下ZL205A合金铸造流动性试样的宏观形貌。可见不同参数下的试样长度不同。图9是ZL205A合金流动性试样平均长度随树脂含量和打印层厚的变化曲线。可以看出,当打印层厚为0.28 mm、树脂含量为1.5%时,ZL205A合金流动性试样的长度最长,为1185 mm,说明此时ZL205A合金的铸造流动性好,充型能力强。同时发现,ZL205A合金流动性试样的长度随着树脂含量增加而减小,随打印层厚的增加而减小。

图8

图8 不同树脂含量和打印层厚下3DP砂型制备的ZL205A合金流动性试样宏观形貌

Fig.8 Macro-morphologies of ZL205A alloy fluidity specimens prepared by 3DP sand mold with different resin contents and printing layer thicknesses

图9

图9 ZL205A合金流动性试样长度随打印参数的变化曲线

Fig.9 Variation curves of the fluidity length of the ZL205A alloy with different 3DP printing parameters

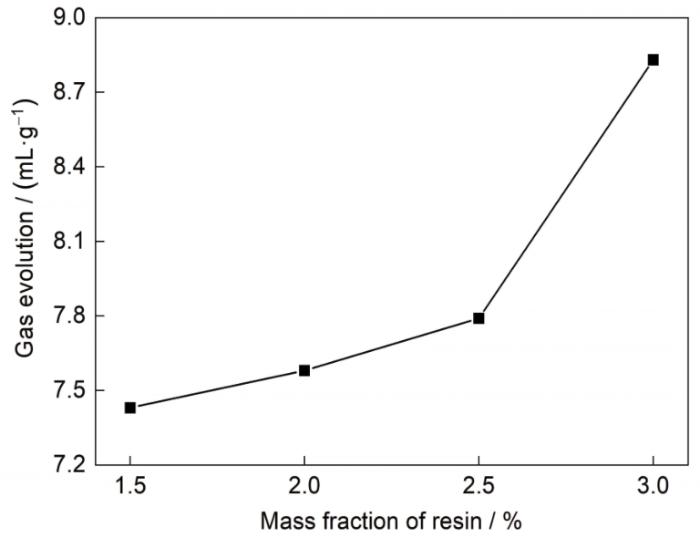

图10是打印层厚0.28 mm条件下3DP砂型发气量随树脂含量的变化曲线。可以看出,3DP砂型的发气量随着树脂含量的增加而增加。铸造充型时,在合金熔体的热作用下,砂型中的水分蒸发和有机物烧失会产生气体。当砂型铸型具有一定发气量时,能够在金属液和铸型之间形成气膜,减小流动摩擦阻力,有利于充型;而当砂型铸型发气量过大时,则会阻碍金属液流动,引起金属液的充型能力下降,铸件成形性变差,且会增加铸件气孔率,尤其对于流动性差的ZL205A合金来说,这种影响更为显著。

图10

图10 打印层厚0.28 mm条件下3DP砂型发气量随树脂含量的变化曲线

Fig.10 Variation curve of the gas evolution from different resin contents for 3DP mold sand under the printing layer thickness of 0.28 mm

当树脂含量较大时,层砂颗粒间的树脂黏结剂含量高,砂型的透气性显著降低,且砂型发气量较大,在热作用下产生较多的气体,不易通过砂型排出,导致金属液与铸型型腔之间相互不润湿,气体阻碍金属液的充型,此时影响合金流动性的主要因素是砂型发气量。因此,当打印层厚一定时,随着树脂含量的增加,砂型发气量增大,合金充型能力降低。林少凯等[18]研究认为,打印层厚对于铸型发气量的影响较小,但会改变铸型的透气性。当树脂含量较少时,打印层厚的增大会增加铸型透气性,金属液和铸型之间形成的气膜减弱,且此时铸型表面粗糙度较大,金属液的充型阻力增大,金属液的充型能力降低。而当树脂含量较大时,打印层厚对铸型充型能力的影响较小,此时铸型较大的发气量是影响合金充型能力的主要因素。因此,当树脂含量一定时,随着打印层厚的降低,合金流动性降低,但随着树脂含量的增大,合金流动性降低的程度减弱。

2.3 ZL205A合金的砂型3DP打印参数工艺优化

为了全面准确地描述ZL205A合金的铸造性能与砂型3DP打印参数之间的关联关系,可以通过理论回归方程进行回归分析。为此,设3DP砂型打印参数中树脂含量为X1,打印层厚为X2,实验得到的热裂倾向性为Y1,流动性试样长度为Y2,使用1stOpt软件,通过Levenberg-Marquardt法非线性拟合建立了如下的方程组:

式中,Y

表1 方程组(2)中的常数p1~p8和q1~q10参数值

Table 1

| i | pi | qi |

|---|---|---|

| 1 | -0.257542097245903 | -294046.970408271 |

| 2 | -2.83015706572016 | 178976.497962565 |

| 3 | 2.45922736413675 | -69271.2661368186 |

| 4 | -0.363793894904688 | 10360.1236350591 |

| 5 | -16.2692060546864 | 1550446.7040738 |

| 6 | 0.283900116701206 | -3206585.50013 |

| 7 | 0.0108489539950024 | 29.3705896768819 |

| 8 | 118.828514840866 | -30.9026912200925 |

| 9 | 423.402071622377 | |

| 10 | -1786.70014340018 |

通过

表2 不同3DP砂型打印参数下的ZL205A合金铸造性能实验值与拟合值

Table 2

| X1 | X2 | Y1 | Y2 | Z |

Y |

Y |

Z* | ∣Z*-Z∣ / Z |

|---|---|---|---|---|---|---|---|---|

| % | mm | mm | mm | % | ||||

| 1.5 | 0.28 | 4 | 1185 | 0.978 | 4.117 | 1193.421 | 1.00264 | 2.54 |

| 1.5 | 0.30 | 2 | 1175 | 0.959 | 1.813 | 1172.075 | 0.94929 | 0.97 |

| 1.5 | 0.32 | 0 | 1070 | 0.621 | -0.275 | 1066.809 | 0.64338 | 1.25 |

| 2.0 | 0.28 | 50 | 1170 | 0.677 | 47.003 | 1163.537 | 0.67383 | 0.43 |

| 2.0 | 0.30 | 18 | 1160 | 0.824 | 23.948 | 1146.461 | 0.75106 | 8.88 |

| 2.0 | 0.32 | 4 | 1065 | 0.614 | 3.053 | 1081.600 | 0.66971 | 9.05 |

| 2.5 | 0.28 | 90 | 1105 | 0.257 | 91.541 | 1088.837 | 0.20004 | 22.30 |

| 2.5 | 0.30 | 50 | 1050 | 0.313 | 46.937 | 1069.904 | 0.39337 | 25.60 |

| 2.5 | 0.32 | 6 | 1020 | 0.467 | 6.509 | 1015.543 | 0.45033 | 3.50 |

| 3.0 | 0.28 | 0 | 1090 | 0.712 | 0.163 | 1100.241 | 0.74225 | 4.23 |

| 3.0 | 0.30 | 0 | 1080 | 0.682 | -0.228 | 1086.069 | 0.70070 | 2.77 |

| 3.0 | 0.32 | 0 | 1060 | 0.621 | -0.582 | 1045.607 | 0.25083 | 6.50 |

表3 ZL205A合金铸造性能的拟合结果误差与相关性分析

Table 3

|

Y |

RMSE | SSE | R | R2 | DC |

|---|---|---|---|---|---|

|

Y |

2.195134127 | 57.82336604 | 0.9968912799 | 0.9937922239 | 0.9937922238 |

|

Y |

11.60599689 | 1616.389968 | 0.9762407960 | 0.9530460919 | 0.9530460430 |

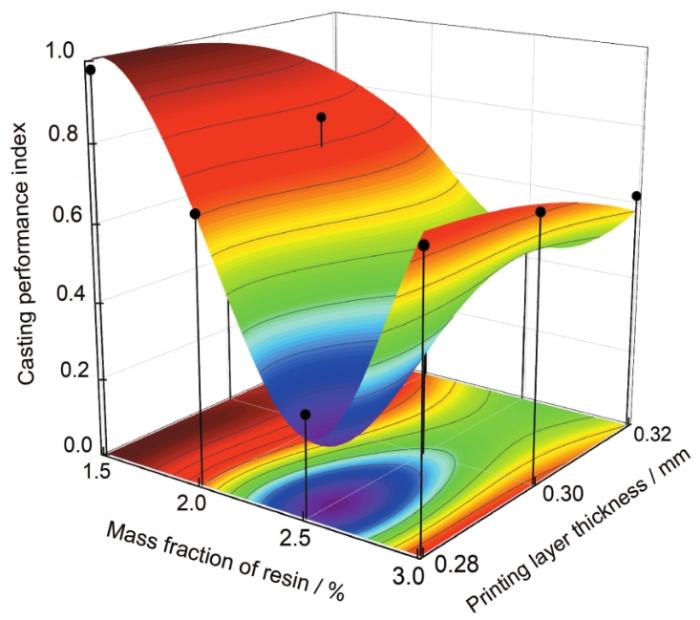

同时,为了直观描述不同砂型3DP打印参数条件下的ZL205A合金铸造性能,通过min-max normalization法对ZL205A合金的热裂倾向性和流动性结果进行归一化处理,并提出用铸造性能指数(Z)来描述ZL205A合金的铸造性能。如果假设ZL205A合金Z中热裂倾向性和流动性的权重各占50%,则当Z接近1时铸造性能相对较好,接近0则表示铸造性能相对较差。其归一化处理方程组如下:

其中,下角标Max和Min分别为所对应实验值中的最大值和最小值;Z1、Z

从表2可知,Z和Z*值相接近,且拟合误差较小,说明

图11

图11 不同3DP砂型打印参数下ZL205A合金的铸造性能指数

Fig.11 Casting performance index of the ZL205A alloy with the different 3DP printing parameters (Z* is shown as a rainbow surface, and Z is shown as a black solid ball)

3 结论

(1) ZL205A合金的铸造热裂倾向性随3DP砂型树脂含量的增加先增大后减小,当树脂含量为2.5%时,ZL205A合金的铸造热裂倾向性较大;随砂型3DP打印层厚的增大而减小,当打印层厚为0.32 mm时,ZL205A合金的铸造热裂倾向性较大。

(2) 3DP砂型强度随树脂含量的增加而增加;随打印层厚的增加而减小。3DP砂型打印参数主要通过改变砂型铸型强度影响ZL205A合金铸造热裂倾向性。

(3) ZL205A合金的铸造流动性随3DP砂型树脂含量的增加而减小,随打印层厚的增大而减小。

(4) 采用理论回归分析和归一化处理方法优化确定了适于ZL205A合金3DP砂型铸造的3DP砂型打印参数为:树脂含量1.5%,打印层厚0.28 mm。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号