分享:碳纳米管/铝界面反应程度及其与复合材料 力学性能的关系

李忠文1,林仁邦2,胡励2,俞子贇3,鄢来朋3,谭占秋3,范根莲3,李志强3,张荻3

(1.中车青岛四方机车车辆股份有限公司,青岛266111;2.上海宇航系统工程研究所,上海201108;

3.上海交通大学金属基复合材料国家重点实验室,上海200240)

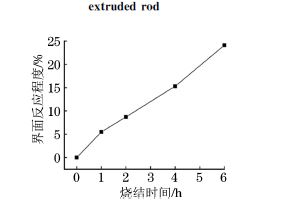

摘 要:采用电化学溶解G气相色谱标定方法,研究了不同烧结时间下质量分数2%CNTs/5083Al

复合材料中界面反应程度的变化规律,并探讨了界面反应程度与复合材料力学性能的关系.结果表

明:在570℃烧结温度下,当烧结时间从1h延长到6h时,2%CNTs/5083Al复合材料的界面反应程

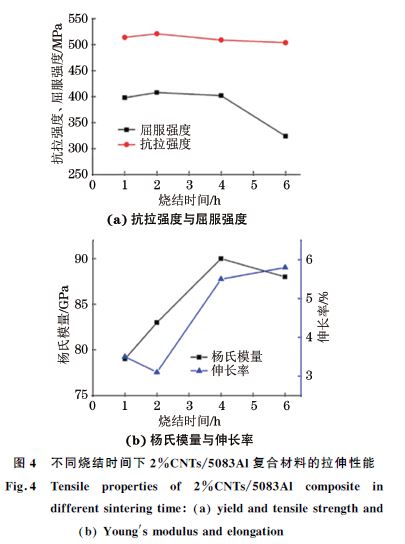

度从5.5%增加到24.1%,并与烧结时间成一定的线性关系;随着烧结时间的延长,复合材料的杨氏模量、屈服强度与抗拉强度均呈先增加后降低的趋势,而伸长率呈先略微下降后持续增加的趋势.

关键词:碳纳米管;铝基复合材料;界面反应程度;力学性能

中图分类号:TB331 文献标志码:A 文章编号:1000G3738(2017)11G0019G04

0 引 言

碳纳米管(CNTs)作为一种一维管状纳米材料,具有密度低、力学性能好、导热与导电性能优异等特点,是各类复合材料的理想增强体[1].碳纳米管增强铝基(CNTs/Al)复合材料以其高比强度、高比刚度、低膨胀系数、高热导率等特点而在航空航天、汽车制造、电子仪器和军事等领域具有广阔的应用前景[2G6].有研究发现,除CNTs的分散程度外,CNTs/Al界面的结合状态对CNTs/Al复合材料的力学性能和功能特性具有重要的影响[7].理想的CNTs/Al界面不仅能有效地由铝基体向CNTs传递载荷,同时也能通过降低界面热阻来促进热交换[2,8G9].在通过粉末冶金和铸造法来制备复合材料的过程中,CNTs易与铝基体发生反生成碳化物(4Al+3C→Al4C3).有研究[10G11]发现,CNTs/Al界面反应生成的Al4C3 陶瓷相可以在一定程度上提高界面的结合强度,但如果CNTs/Al界面处生成了过量的Al4C3 相,Al4C3 相本身的脆性、低热导率和易水解的特点会对CNTs/Al复合材料的性能产生不利的影响[12].因此,通过定量表征CNTs/Al界面反应程度,建立工艺参数、界面反应程度与材料性能之间的关系,可以优化材料的制备工艺,并进一步提高CNTs/Al复合材料的性能.然而,传统的表征手段并不能定量地表征CNTs/Al界面反应程度.扫描电镜(SEM)、透射电镜(TEM)适用于直接观测反应产物Al4C3 的形貌和微观结构,而难以进行定量数据的统计;X射线衍射仪(XRD)、Raman[13]测试只能定性或半定量地检测Al4C3 的含量,而且由于测试仪器精度的限制,在界面反应程度较低(Al4C3 质量分数小于4 %)时,一般无法检测出界面反应产物的含量.为此,作者所在课题组报道了一种基于界面反应产物Al4C3 水解生成甲烷的原理,可以快速地、精确地测定CNTs/Al界面反应程度的电化学溶解G气相色谱标定方法,深入研究并讨论了其设计原理、测试精度、可重复性及其影响因素等[14].

在此基础上,作者以粉末冶金法制备质量分数为2%的CNTs/5083AlCNTs/Al复合材料为研究对象,研究了不同烧结时间下复合材料界面反应程度的变化规律,并探讨了界面反应程度与力学性能的关系,为CNTs/Al复合材料的设计和制备提供参考.

1 试样制备与试验方法

1.1 试样制备

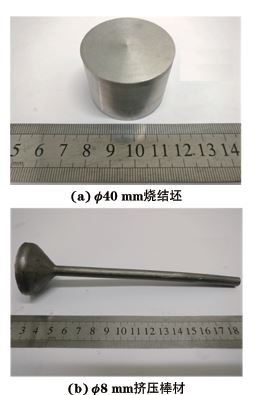

选用浙江百年银工贸有限公司生产的粒径为30μm、化学成分(质量分数/%)为AlG4.1MgG0.5MnG0.16FeG0.1Cr的5083Al合金粉和日本昭和电工株式会社生产的直径为150nm、长度为10~20μm 的多壁碳纳米管为试验原料,将两者混合得到CNTs质量分数为2%的CNTs和5083Al混合粉.混合粉经机械混合10h后放入不锈钢球磨罐中,球料质量比为20∶1,球磨转速为135r??min-1,球磨8h.将所得到的复合粉体经300MPa冷压后,在管式炉中进行真空烧结,烧结温度为570℃,真空烧结时间为1,2,4,6h,然后得到直径为40mm 的坯体.将烧结坯在马弗炉中420℃保温30min后,镦粗至直径为41mm 坯体,再经挤压变形后得到直径为8mm、质量分数为2%的CNTs/5083Al复合材料棒材,记作2%CNTs/5083Al复合材料.

1.2 试验方法

按照GB/T228-2002在复合材料棒材上截取试样,采用ZwickG100型万能拉伸机测复合材料的拉伸性能,试样的标距为25mm,直径为5mm,

应变速率为5×10-3s-1.采用TYGCS2C型碳硫高速分析仪2%CNTs/5083Al复合材料中的碳含量.采用自主研发的试验装置[14]对复合材料的界面反应程度进行定量测试,装置示意如图1所示,该装置主要分为三个部分:Ⅰ 为直流电解系统;Ⅱ为气体收集系统;Ⅲ为气体检测系统.相关试验原理、精确度、可靠性及装置的详细信息可见。

图2 2%CNTs/5083Al复合材料试样的宏观形貌

Fig.2 Macroscopicmorphologyof2% CNTs 5083Alcompositesamples a ?40mmsinteringcompactand b ?8 mmextrudedrod

图3 不同烧结时间下2%CNTs/5083Al复合材料的界面反应程度

Fig.3 Interfacialreactiondegreeof2%CNTs/5083Alcomposite

indifferentsinteringtime

2.3 拉伸性能与界面反应程度的关系

2.3.1 杨氏模量与界面反应程度的关系

当烧结时间为1,2,4h时,复合材料的致密化程度得到提高,界面结合强度逐渐增强,所以杨氏模量从79GPa增加到90GPa;当烧结时间达6h时,界面反应程度较大(24.1%),此时CNTs的结构完整性已受到很大破坏[17],同时界面反应产物Al4C3的弹性模量比CNTs的小,在这两种因素的共同作用下,CNTs的增大模量的效率降低[18],从而导致复合材料杨氏模量的降低。

2.3.2 强度与界面反应程度的关系

在烧结初期,随着烧结时间的延长,复合材料的致密化程度得到提高,同时适当的界面反应可提高界面结合强度,增强5083Al基体和CNTs间的载荷传递,而此时晶粒并没有发生明显长大,因此当烧

结时间为1,2h时,复合材料的屈服强度、抗拉强度均增加[19G20];当烧结时间为4h时,虽然界面结合强度和载荷传递效应进一步增强,但基体晶粒粗化的程度更为明显,因此复合材料的屈服强度和抗拉强度降低;当烧结时间为6h时,过量的界面反应降低了CNTs的增强效率,同时基体晶粒进一步粗化,

从而导致屈服强度和抗拉强度的进一步降低。

2.3.3 伸长率与界面反应程度的关系

当烧结时间由1h增加到2h时,复合材料的界面反应程度增大,界面结合强度提高,较强的结合界面对裂纹萌生后的偏转作用较弱,导致复合材料的伸长率略微下降.当烧结时间增加到4,6h时,基体晶粒的粗化效应显著,复合材料的伸长率增加。

3 结 论

(1)在570 ℃烧结温度下,当烧结时间从1h延长到6h时,2%CNTs/5083Al复合材料的界面反应程度从5.5%增加到24.1%,并与烧结时间成一定的线性关系。

(2)随着烧结时间的延长,2%CNTs/5083Al复合材料的屈服强度、抗拉强度和杨氏模量均呈先增加后降低的趋势,伸长率呈先略微下降后持续增加的趋势;当烧结时间为4h时,2% CNTs/5083Al复合材料的界面反应程度为15.3%,此时复合材料具有较优异的综合力学性能。

(3)可以通过CNTs/Al界面反应程度的定量

测试来优化材料制备工艺、调控界面反应程度与结合强度,从而提高复合材料的性能。

来源:材料与测试网