分享:铁素体不锈钢/16Mn钢厚板异种钢电子束焊接 接头的组织与冲击韧性

摘 要:采用电子束偏向16Mn钢侧的方法对40mm 厚铁素体不锈钢板与16Mn钢板进行电 子束焊接,研究了焊接接头不同区域的显微组织和冲击韧性。结果表明:焊缝的显微组织主要为板 条马氏体,随着距焊缝上表面距离的增大,焊缝的冲击韧性降低,断口呈现准解理和解理断裂特征。 16Mn钢侧热影响区的的组织主要由针状铁素体和羽毛状上贝氏体组成,最大冲击吸收功为113J,冲 击韧性最好,断裂类型为韧性和脆性混合断裂;铁素体不锈钢侧热影响区组织均主要由铁素体、马 氏体和颗粒状碳化物组成,冲击吸收功在6~10J之间,冲击韧性最差,断裂类型为脆性断裂,这与 粗化的铁素体晶粒和脆性碳化物有关。

关键词:异种钢焊接;铁素体不锈钢;16Mn钢;冲击韧性;断口形貌

中图分类号:TG407 文献标志码:A 文章编号:1000-3738(2022)02-0035-08

0 引 言

随着现代化工业的不断发展,对材料的性能和 生产成本提出了更高的要求[1-2],而单一材料很难满 足多样化的环境需求。厚板异种钢结构件的焊接是 制造大型船舶和汽轮机等设备不可缺少的工艺过 程,因此厚板异种钢焊接具有良好的工业发展前景。 传统的厚板焊接技术,例如多层多道电弧焊,具有焊 接周期长、接头成形质量差等缺点,难以满足愈加严 苛的制造要求[3-5]。相比于传统厚板结构件焊接方 法,电子束焊接具有效率高、热变形小、成形质量好 等优点,且焊接过程在真空室内进行,避免了空气中 氧、氮等元素的污染,同时电子束焊接几乎适用于所有金属材料,尤其是异种钢厚板[6]。

铁素体不锈钢具有良好的耐腐蚀性能,其耐氯 化物腐蚀性和导热性能优于奥氏体不锈钢,因此常 用于特殊的工作环境中[7-8],但铁素体不锈钢具有较 差的焊接性,特别是在熔焊过程中热影响区存在铁 素体粗大、碳化物析出等现象,导致韧性降低,这也 是制约铁素体不锈钢发展的一大因素。16Mn钢中 的碳含量低,焊接性较好,同时具有较高的抗拉强 度,而且生产成本相对较低,普遍应用于各种工业生 产中。铁素体不锈钢和16Mn钢的连接具有很高的 经济价值和应用价值,但是目前未见有关铁素体不 锈钢和16Mn钢厚板异种钢电子束焊接的报道。随 着钢板厚度的增大,异种钢之间的热膨胀系数、热导 率等性能参数的差异带来的影响随之放大,可能造 成焊接接头两侧的显微组织及力学性能存在较大差 异[9]。VERMA 等[10]研究发现,采用较低的焊接热 输入可以避免铁素体不锈钢基体晶粒过度长大。通 过电子束焊接厚板势必需要很高的热输入,这就很 容易导致铁素体不锈钢发生脆化等现象,从而影响 整个焊接接头的质量。为控制焊缝区域中铁素体不 锈钢母材的熔入量,作者通过电子束偏向16Mn钢 侧的方法对40mm 厚铁素体不锈钢板/16Mn钢板 进行电子束焊接,研究了接头不同区域处的显微组 织和力学性能,为厚板异种钢焊接的工业应用提供 试验数据。

1 试样制备与试验方法

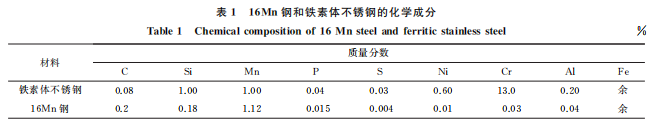

焊接母材为尺寸300 mm×200 mm×40 mm 的16Mn钢板和铁素体不锈钢板,二者的化学成分 见表1。采用 Probeam K110型高压真空电子束焊 机进行全熔透对接试验,焊前通过角磨机打磨钢板 长度方向待焊面周围区域,去除氧化皮,并用乙醇擦 洗。在钢板底 面 对 接 处 预 焊 2 条 长 10 mm、深 约 1mm 的焊缝用来固定钢板。正式焊接前进行参数 优化试验,异种金属的磁场可能引起电子束偏离,导 致焊接接头局部区域不熔[11],同时需要控制焊缝区 域中铁素体不锈钢母材的熔入量,因此在电子束焊 接时适当偏移电子束向16Mn钢侧。确定最终的焊 接工艺参数:加速电压120kV,电流100mA,焊接 速度5mm·s-1,束偏移量(向16Mn钢侧)1.5mm。

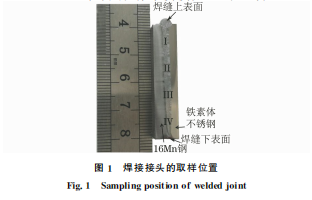

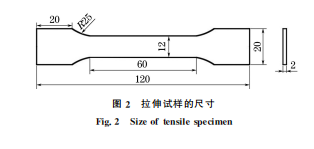

采用线切割方法在异种钢焊接接头上以焊缝为 中心截取金相试样,取样位置如图1中的区域Ⅰ、 Ⅱ、Ⅲ、Ⅳ,与焊接接头上表面的垂直距离分别为5, 15,25,35mm。金相试样经打磨、抛光后,在 CuCl2 盐酸酒精溶液(10gCuCl2+50mL浓盐酸+50mL 乙醇)中 腐 蚀 50s,在 HitachiS3400 型 扫 描 电 镜 (SEM)下观察不同区域的显微组织。按照 GB/T 228.1-2010,在异种钢焊接接头上的区域 Ⅰ、Ⅱ、 Ⅲ、Ⅳ处以焊缝为中心垂直于焊接方向以及母材处 图2 拉伸试样的尺寸 Fig.2 Sizeoftensilespecimen 截取拉伸试样,拉伸试样的尺寸如图2所示,采用 Zwick/RoellZ100型电子万能材料试验机进行室温 拉伸试验,拉伸速度为1mm·min-1,相同区域处截 取3个平行试样,取试验结果的平均值。在异种钢 焊接接头上的区域Ⅰ、Ⅱ、Ⅲ、Ⅳ处垂直于焊接方向 截取 V 型缺口冲击试样,冲击试样尺寸为55mm× 7.5mm×7.5mm,V 型缺口深度为1.5mm,缺口分 别开在焊缝中心(缺口方向包括沿厚度方向与沿焊 接方向)、16Mn钢热影响区(沿厚度方向)、铁素体 不锈钢热影响区和两侧母材处(沿厚度方向),采用 摆锤式冲击试验机在室温下进行冲击试验,在扫描 电子显微镜下观察冲击断口形貌,并用其附带的能 谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 显微组织

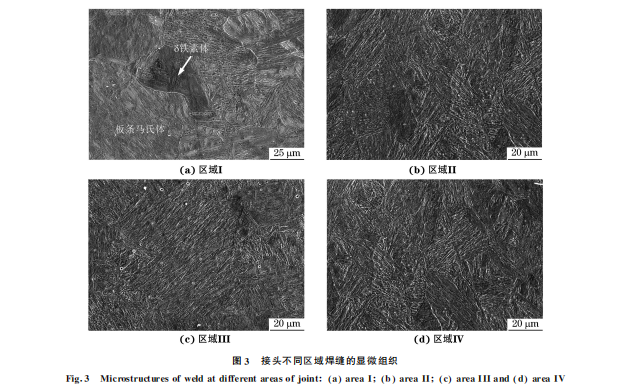

由图3可 以 看 出,电 子 束 焊 接 接 头 厚 度 方 向 不同区域焊 缝 的 组 织 均 主 要 为 板 条 马 氏 体,这 是 因为电子束 具 有 很 高 的 能 量 密 度,以 一 定 的 速 度 轰击到材料 表 面 会 产 生 巨 大 的 热 能,表 面 材 料 在 很短的时间 内 完 成 熔 化 和 凝 固 的 过 程,在 凝 固 时 相转变过程为液相→液相+δ铁素体→δ铁素体→ δ铁素体+奥氏体→奥氏体→马氏体,在区域Ⅰ中 还发 现 了 少 量 高 温 铁 素 体。 由 于 电 子 束 偏 向 16Mn钢侧,焊缝中铁素 体 不 锈 钢 熔 入 量 比 较 少, 并且熔池的快速冷却过程可以抑制晶粒长大以及 脆性金属间 化 合 物 的 析 出,因 此 合 金 元 素 主 要 以 固溶形式存在[12],焊缝中没有碳化物生成。在热 循环过 程 中 焊 缝 中 心 沿 厚 度 方 向 的 峰 值 温 度 降 低,熔宽减 小,导 致 冷 却 速 率 逐 渐 增 大,因 此 焊 缝 厚度方向,即 由 区 域 Ⅰ 到 区 域 Ⅳ 的 晶 粒 尺 寸 呈 降 低趋势。焊 缝 底 部 峰 值 温 度 最 低,且 熔 池 体 积 较 小,热量可 快 速 传 递 至 两 侧 母 材,冷 却 速 率 大,因 此焊缝底部的晶粒尺寸较小[13]。

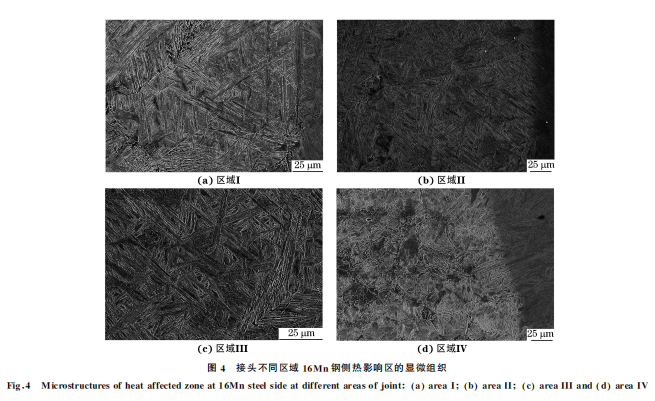

由图4可以看出:接头区域Ⅰ、区域Ⅱ、区域Ⅲ 16Mn钢侧热影响区组织均主要由针状铁素体和羽毛 状上贝氏体组成,而底部区域Ⅳ组织则主要由针状铁 素体、羽毛状上贝氏体、马氏体和少量块状铁素体组 成。在焊接过程中,靠近熔池边界的母材随着温度的 升高转变为奥氏体,经快速冷却至500℃左右时铁素 体从奥氏体晶粒内析出,呈针状分布,同时部分过冷 奥氏体发生贝氏体转变形成上贝氏体[14]。接头底部 温度梯度较小,熔池较窄,使得底部热影响区峰值温 度较低且具有更高的冷却速率,导致部分过冷奥氏体 发生马氏体转变,同时在焊接过程中基体组织未完全 奥氏体化,焊后保留了一部分母材组织的特征,因此 底部16Mn钢侧热影响区主要由针状铁素体、羽毛状 上贝氏体、马氏体和少量块状铁素体组成。

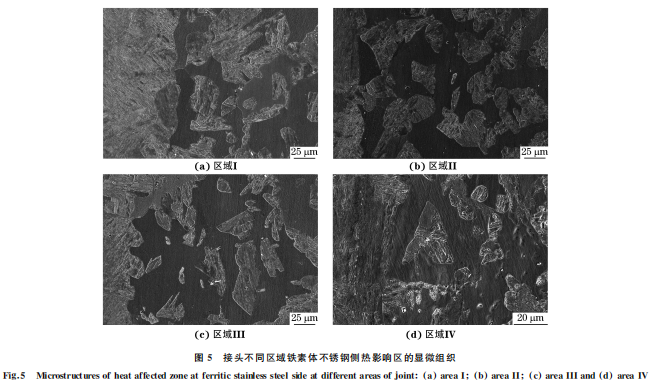

由图5可以看出,接头厚度方向不同区域的铁 素体不锈钢侧热影响区组织均主要由铁素体、马氏 体和颗粒状碳化物组成。在热循环过程中,当温度 达到860℃以上时,少量铁素体转变为奥氏体,熔合 线附近铁素体不锈钢侧热影响区处于δ铁素体+奥 氏体两相区,在随后快速冷却过程中奥氏体转变为 形状不规则的马氏体[15],马氏体的形态反映了高温 时形成的奥氏体的形态;同时高温铁素体中碳的溶 解度降低,在晶内析出少量碳化物颗粒[8]。

2.2 拉伸性能

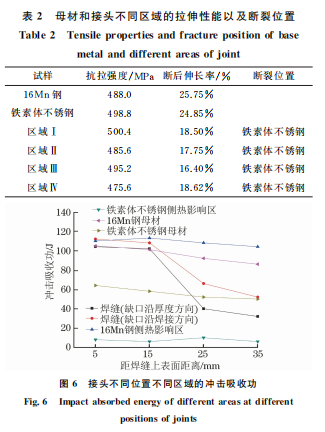

由表2可以看出,焊接接头拉伸试样均在铁素 体 不锈钢母材处断裂,这表明焊缝区不是整个焊接接头的薄弱区域。与母材相比,焊接接头的断后伸 长率明显降低,断后伸长率的降低主要与焊接接头 的显微组织有关,焊缝中的板条马氏体具有较高的 硬度和较高密度位错的亚结构,在一定程度上会阻 碍位错运动[16-17],使得断后伸长率较低。

2.3 冲击韧性

由图6可以看出,母材的冲击吸收功沿厚度方 向降低,其中16Mn钢的冲击吸收功在 86~105J 之间,铁素体不锈钢在50~64J之间。不同缺口方 向焊缝区的冲击吸收功具有相同的变化趋势,即沿 厚度方向降低,且缺口沿焊缝厚度方向的冲击吸收 功低于缺口沿焊接方向;区域Ⅰ和区域Ⅱ焊缝的冲 击吸收功均高于100J,而区域Ⅲ和区域Ⅳ的冲击吸 收 功均低于70J。16Mn钢侧热影响区具有最高的冲击吸收功,最大值为113J,且不同厚度处的冲击 吸收功相差不大;铁素体不锈钢侧热影响区的冲击 吸收功最低,在6~10J之间,冲击韧性最差。

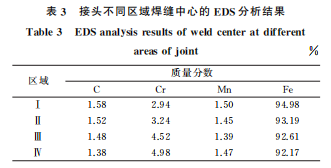

焊缝具有良好的韧性主要与马氏体中的亚结构 有关[18]。由于母材含碳量较低,区域Ⅰ和区域Ⅱ焊 缝经快速冷却后得到位错型板条马氏体,其亚结构 中存在低密度位错区,为位错提供了活动余地,具有 一定的抵抗变形的能力,因此冲击吸收功均高于母材,韧性较好。焊缝中心不同区域的 EDS分析结果 如表3所示,焊缝中的铬元素含量沿厚度方向增大, 部分马氏体的亚结构转变为孪晶型,位错型马氏体 含量减少[19]。相比于位错型板条马氏体,孪晶型板 条马氏体不能发生塑性变形,因此随着距焊缝上表 面距离的增大,焊缝抵抗变形的能力降低,冲击吸收 功明显降低[20]。缺口沿焊缝厚度方向的冲击吸收 功低于缺口沿焊接方向,表明焊接接头对于沿焊缝 厚度方向的冲击更敏感。

相比于16Mn钢母材,16Mn钢侧热影响区具 有更好的韧性,组织中的针状铁素体可以有效阻止 裂纹的扩展,从而提高了该区域的强度[21]。铁素体 不锈钢侧热影响区的韧性很差,这是因为铁素体不 锈钢中较高的铬含量使得铁素体晶粒更容易长大, 从而产生粗晶脆化现象,导致该区域韧性较差、缺口 敏感性较大;组织中还存在少量碳化物脆性相,也会 使铁素体不锈钢的冲击韧性明显降低[16]。

2.4 冲击断口形貌

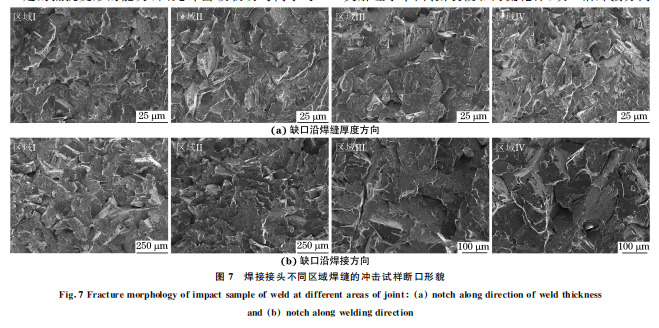

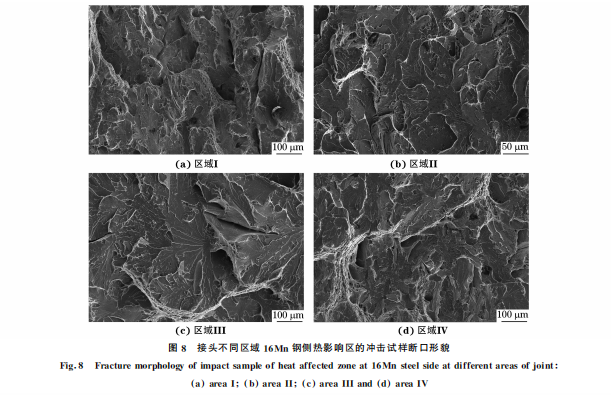

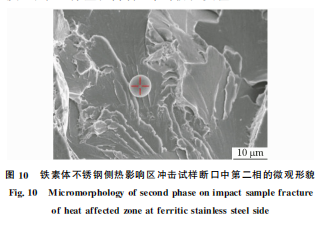

由图7可以看出:焊缝冲击试样断口中都存在 类解理小平面、撕裂棱和河流花样,缺口沿焊接方向焊缝试样承受的冲击载荷垂直于焊接表面,裂纹在 扩展过程中经过的柱状晶晶界面积更大,断口表现 出明显的沿晶断裂特征,即存在更大密度的解理台 阶及撕裂棱,因此缺口沿焊接方向焊缝试样的冲击 吸收功相对较高;接头上部(区域Ⅰ和区域Ⅱ)焊缝 冲击试样断口中存在少量微孔,表现出明显的准解 理断裂特征,而下部(区域Ⅲ和区域Ⅳ)焊缝冲击试 样断口中含有更大面积的河流花样,更倾向于解理 断裂,因此其冲击韧性较差。由图8可以看出,接头 不同区域16Mn钢侧热影响区的冲击断口主要由韧 窝、解理面和少量微孔组成,断裂类型为混合断裂。 由图9可以看出,接头不同区域铁素体不锈钢侧热影响区的冲击试样断口中均存在解理面和放射状河 流花样,表现出明显的脆性断裂特征,韧性较差。接 头不同区域铁素体不锈钢侧热影响区冲击试样断口 中均存在少量碳化物,其形貌如图10所示,采用 EDS 测得该碳化物的化学成分(质量分数/%)为3.95C, 27.63Cr,68.2Fe,可以确定该碳化物为 M23C6 型碳化 物。这些脆硬的碳化物在一定程度上能够阻碍位错 运动,使基体强度增大,但削弱了界面间的结合强 度,导致基体塑性降低,冲击韧性变差[21]。

3 结 论

(1)采用电子束焊接方法制备铁素体不锈钢/ 16Mn钢厚板焊接接头焊缝 的 组 织 主 要 为 板 条 马 氏体,随着距焊缝上表面距离的增大,晶粒尺寸减 小;接头16Mn钢侧热影响区的组织主要由针状铁 素体和羽毛 状 上 贝 氏 体 组 成;铁 素 体 不 锈 钢 侧 热 影响区组织 均 主 要 由 铁 素 体、马 氏 体 和 颗 粒 状 碳 化物组成。

(2)焊接接头不同区域的拉伸试样均在铁素体 不锈钢母材处断裂,说明接头的拉伸性能优于铁素 体不锈钢母材。焊缝区上部的冲击吸收功均高于 100J,冲击韧性较好,而焊缝区下部的冲击吸收功 均低于70J,冲击韧性较差。接头中16Mn钢侧热 影响区具有最高的冲击吸收功,最大值为113J,冲 击韧性最好,而铁素体不锈钢侧热影响区的冲击吸 收功最低,在6~10J之间,冲击韧性最差。

(3)焊缝处的冲击试样断口中存在类解理小平 面、撕裂棱和河流花样,断裂类型为准解理断裂和解 理断裂;16Mn钢侧热影响区的冲击试样断口主要 由韧窝、解理面和少量微孔组成,断裂类型为韧性和 脆性混合断裂,铁素体不锈钢侧热影响区冲击试样 断口存在解理面和放射状河流花样,表现出明显的 脆性断裂特征,粗化的铁素体晶粒和少量的碳化物 脆性颗粒降低了该区域的冲击韧性。

参考文献:

[1] 刘国亮,杨善武,周鲁军,等.异种不锈钢电子束焊接接头的组 织与性能[J].材料热处理学报,2020,41(5):194-203. LIU G L,YANG S W,ZHOU LJ,etal.Microstructureand mechanical properties of electron beam welded joints of dissimilarstainlesssteel[J].Transactionsof Materialsand HeatTreatment,2020,41(5):194-203. [2] 黄本生,黄龙鹏,李慧.异种金属焊接研究现状及发展趋势[J]. 材料导报,2011,25(23):118-121. HUANG B S,HUANG L P,LI H.Research status and developmenttrendofdissimilarmetalswelding[J].Materials Review,2011,25(23):118-121. [3] 吴虎.中厚板 Q345B钢激光复合焊接头微观组织与力学性能 研究[J].焊接技术,2020,49(9):10-12. WU H.Studyon microstructureandmechanicalpropertiesof Q345B middlethickness steel plate weld by laser hybrid welding[J].WeldingTechnology,2020,49(9):10-12. [4] 李海新,张琳琳,张婧,等.厚板奥氏体不锈钢焊接技术研究现 状[J].焊接,2017(6):35-38. LIH X,ZHANG L L,ZHANGJ,etal.Review on welding technologyofthickausteniticstainlesssteel[J].Welding & Joining,2017(6):35-38. [5] 胡连海.10Ni3CrMoV 钢厚板激光焊接稳定性与接头组织及性 能研究[D].上海:上海交通大学,2011. HU L H.A study on laser welding stability,joint microstructuresand properties of10Ni3CrMoV thick steel [D].Shanghai:ShanghaiJiaotongUniversity,2011. [6] 冯吉才,王廷,张秉刚,等.异种材料真空电子束焊接研究现状 分析[J].焊接学报,2009,30(10):108-112. FENG JC,WANG T,ZHANG B G,etal.Researchstatus analysisofelectron beam weldingforjoining ofdissimilar materials[J].TransactionsoftheChina WeldingInstitution, 2009,30(10):108-112. [7] 尚文娟.430铁素体不锈钢焊接接头脆化及低热输入焊接工艺 研究[D].兰州:兰州理工大学,2013:8-20. SHANG W J.Studyon weldedjointembrittlementandlow heatinput weldingtechnologyof430ferriticstainlesssteel [D].Lanzhou:LanzhouUniversityofTechnology,2013:8-20. [8] SARKARI KHORRAMI M, MOSTAFAEI M A, POURALIAKBAR H,etal.Study on microstructure and mechanicalcharacteristics oflow-carbon steel and ferritic stainlesssteeljoints[J].MaterialsScienceandEngineering:A, 2014,608:35-45. [9] 卢东华.316L不锈钢/Q345钢焊接接头组织与性能研究[D]. 成都:西南石油大学,2015. LU D H.Studyon microstructureandpropertiesofwelded joint of 316L stainless steel/Q345 steel[D].Chengdu: SouthwestPetroleum University,2015. [10] VERMA J,TAIWADE R V,KATARIA R,etal.WeldingandelectrochemicalbehaviorofferriticAISI430andausteno- ferritic UNS 32205 dissimilar welds [J].Journal of ManufacturingProcesses,2018,34:292-302. [11] KOUS.Welding metallurgy[M].Hoboken,NJ,USA:John Wiley& Sons,Inc.,2002. [12] 陈国庆,刘政,张秉刚,等.W6高速钢/16Mn钢电子束焊接接 头组织及性能分析[J].焊接学报,2018,39(11):1-5. CHEN G Q,LIU Z,ZHANG B G,et al.Study on microstructureandpropertiesofW6highspeedsteel/16Mn electronbeam weldedjoint[J].Transactionsofthe China WeldingInstitution,2018,39(11):1-5. [13] 刘鸣宇,鲁艳红.焊接热循环对低合金钢组织及性能的影响 [J].压力容器,2019,36(8):7-11. LIU M Y,LU Y H.Effectofweldingthermalcycleonthe microstructureandpropertiesoflowalloysteel[J].Pressure VesselTechnology,2019,36(8):7-11. [14] 胡效东,王吉涛,杨熠成,等.304/Q345R 复合板焊接接头微 观组织及残余应力[J].焊接学报,2020,41(7):39-45. HU X D,WANG J T,YANG Y C,etal.Microstructure investigation and residualstress numericalsimulation on weldedjointof304/Q345Rcompositeplate[J].Transactions oftheChinaWeldingInstitution,2020,41(7):39-45. [15] MENG W,XUZL,MA QS,etal.Pulsefiberlaserwelding ofAISI321-AISI405stainlesssteelthickplatesbuttjoints [J].JournalofMaterialsProcessingTechnology,2019,271: 214-225. [16] 石青.铁素体/奥氏体不锈钢异种钢焊接接头的组织及性能研 究[D].太原:太原理工大学,2014. SHIQ.Studyon microstructureandpropertiesofdissimilar metalweldingbetweenferriteandaustenitestainlesssteels [D].Taiyuan:TaiyuanUniversityofTechnology,2014. [17] ARIVAZHAGAN N,SINGH S,PRAKASH S,et al. Investigationon AISI304austeniticstainlesssteelto AISI 4140low alloysteeldissimilarjointsbygastungstenarc, electronbeamandfrictionwelding[J].Materials & Design, 2011,32(5):3036-3050. [18] 梁益龙,雷旻,钟蜀辉,等.板条马氏体钢的断裂韧性与缺口韧 性、拉伸塑性的关系[J].金属学报,1998,34(9):950-958. LIANGY L,LEI M,ZHONG S H,etal.Therelationship betweenfracture toughness and notch toughness,tensile ductilitiesinlath martensitesteel[J].Acta Metallrugica Sinica,1998,34(9):950-958. [19] 刘煜.马氏 体 相 变 及 其 晶 体 学 研 究 [D].湘 潭:湘 潭 大 学, 2003:35-41. LIU Y.Research on martensite phasetransition andits crystallography[D].Xiangtan:XiangtanUniversity,2003:35- 41. [20] 计云萍,刘宗昌,任慧平.钢中马氏体的孪晶亚结构[J].材料 热处理学报,2013,34(4):162-165. JIY P,LIU Z C,REN H P.Twincrystalsubstructureof martensiteinsteel[J].Transactionsof Materialsand Heat Treatment,2013,34(4):162-165. [21] 郭岩,侯淑芳,周荣灿.晶界 M23C6 碳化物对IN617合金力 学性能的影响[J].动力工程学报,2010,30(10):804-808. GUO Y,HOU S F,ZHOU R C.Effectofgrain-boundary M23C6carbidesonmechanicalpropertiesofinconelalloy617 [J].JournalofChineseSocietyofPowerEngineering,2010,