分享:X80钢输气管道带缺陷环焊缝的力学性能及两类 裂纹形成原因

摘 要:对10处存在缺陷的 X80钢输气管道环焊缝进行了力学性能检测和两类裂纹成因分 析。结果表明:10处环焊缝抗拉强度不合格率为10%,焊缝中心冲击功不合格率为21.7%,热影响 区冲击功全部合格;环焊缝、母材和热影响区的维氏硬度全部合格,但热影响区存在软化。环焊缝 中的缺陷以未熔合和裂纹为主,二者占比为75%。裂纹主要为冷裂纹和结晶裂纹,冷裂纹起源于 焊根附近未熔合缺陷处,在拘束应力作用下发生扩展导致开裂;结晶裂纹产生原因为硫元素在打底 焊焊缝中心晶界上偏析并形成低熔点共晶相,在凝固收缩拉应力作用下晶界发生开裂。

关键词:环焊缝;力学性能;冷裂纹;结晶裂纹

中图分类号:TG457.6 文献标志码:A 文章编号:1000-3738(2022)01-0061-0

0 引 言

目前我国高钢级油气管道的运营里程已达到 3.5×104 km,位居世界第一位[1]。据统计,我国近 10a建成的高钢级大口径油气输送管线中,在管道 建成试压和投产运行初期就发生了30余起环焊缝 开裂和泄漏事故,其中70%以上是由环焊缝焊接缺 陷引起的[2-3]。可见,环焊缝已经成为我国高钢级油 气输送管道最易失效的部位。根据国内外公布的失 效分析结果,油气管道的失效模式主要包括断裂、变 形、腐蚀和机械损伤4类[4]。罗金恒等[5]统计了近 几年发生的10起高钢级管道环焊缝缺陷导致的管 道失效案例,发现焊接缺陷导致的内壁起裂是导致管道失效的主要原因,占比高达90%。

环焊缝开 裂 作 为 油 气 管 道 的 主 要 失 效 形 式, 具有裂纹长、泄漏量大、对周边环境和人员安全构 成严重威胁 等 特 点[6]。因 此,定 期 检 测 评 估 和 及 时处置环焊 缝 缺 陷 具 有 重 要 的 经 济 和 社 会 意 义。 为保障油气管道的运营安全,2017年以来,中石油 各管道运营公司对所属辖区内的油气管道开展了 大规模的环 焊 缝 隐 患 排 查 治 理 工 作,对 隐 患 排 查 过程中发现的环焊缝缺陷采取了换管或加装 B型 套筒等措施[7]。

在近期对 X80钢输气管道环焊缝隐患排查过 程中,共发现 10 处环焊缝存在焊接缺陷。该 X80 钢管线公称直径为1219mm。为进一步了解上述 环焊缝的力学性能和缺陷状况,为后续 X80钢管道 环焊缝的施工和评价提供参考,作者对上述环焊缝 进行了理化检测、统计和缺陷解剖分析。

1 试样制备与试验方法

研究对象为某输气管道存在安全隐患的10个 环焊缝接头,接头母材均为 X80钢。现场焊接工艺 为钨极氩弧焊(GTAW)打底,焊材型号为 ER50-6; 自保护药芯焊丝半自动焊(FCAW)填充和盖面,焊 材型号为 E81T8-Ni2J。其中:1# 和2# 环焊缝连接 的是两根可以自由旋转的钢管,1# 环焊缝的上下游 管道均为螺旋埋弧焊管,2# 环焊缝上游管道为螺旋 埋弧焊管,下游管道为直缝冷弯弯管;3# ~5# 环焊 缝为用一段钢管将两根固定管段连接在一起(连头) 时,先进行焊接形成的环焊缝,6# ~10# 则为后焊接 形成的环焊缝。3# ~10# 环焊缝上游管道分别为螺 旋埋弧焊管、直缝冷弯弯管、螺旋埋弧焊管、螺旋埋 弧焊管、螺旋埋弧焊管、直缝冷弯弯管、螺旋埋弧焊 管、直缝冷弯弯管,下游管道分别为螺旋埋弧焊管、 直缝冷弯弯管、直缝冷弯弯管、直缝冷弯弯管、螺旋 埋弧焊管、螺旋埋弧焊管、螺旋埋弧焊管、螺旋埋弧 焊管。

采用 MC-3000C型超声波测厚仪、焊接检验尺、 钢卷尺等测量10处环焊缝及其上、下游管道的几何 尺寸。按照 SY/T4109-2013,采用 XT1605C 型 射线探伤机对环焊缝进行射线检测,透照方式为中 心透照,焦距为610mm,管电压为160kV,管电流 为5mA,曝光时间为 4 min。按照 GB/T4336- 2016,在环焊缝上、下游管道上取样,采用 ARL4460 型直读光谱仪进行化学成分分析,所测螺旋埋弧焊 管的样 本 数 为 13 根,直 缝 冷 弯 弯 管 的 样 本 数 为 7根。

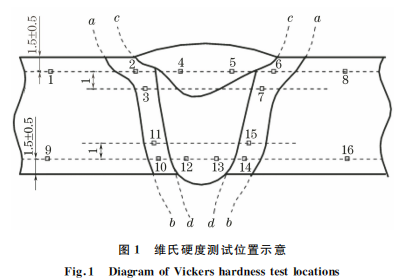

按照 Q/SYGJX0110-2007和 GB/T228.1- 2010,分别在10处环焊缝0点、3点、6点、9点位置 无缺陷部位,以焊缝为中心沿轴向取全壁厚试样,试 样长230mm,宽25mm,按照标准要求去除焊缝余 高;采用SHT4106型微机控制电液伺服万能试验 机进行室温拉伸试验,应变速率为0.4min-1。按照 Q/SYGJX0110-2007和 GB/T2650-2008,在环 焊缝0点、3点位置无缺陷部位取样,每处焊缝中心 和热 影 响 区 均 各 取 3 个 试 样,尺 寸 为 10 mm× 10mm×55mm,缺口形式为 V 型,缺口位置符合 标准要求,焊缝中心试样和热影响区试样的数量均 为60个。使用 PSW750型冲击试验机进行冲击试 验,试验温度为-10 ℃。按照 Q/SY GJX0110- 2007和 GB/T4340.1-2009,使 用 KB30BVZ-FA 型维氏硬度计测试硬度,试验载荷为98.07N,保载 时间为15s,测点分别位于母材区、热影响区以及打 底焊和盖面焊焊缝部位,如图1所示,每个接头共取 16点测试

在环焊缝裂纹处取焊缝横截面试样,经磨光和抛 光,用体积分数5%的硝酸酒精溶液腐蚀10s后,使 用SmartZoom5型超景深数码显微镜和 MEF4M 型 光学 显 微 镜 观 察 裂 纹 形 貌 和 显 微 组 织,利 用 HITACH SU3500型扫描电子显微镜附带的 Oxford X-maxN 型能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 几何尺 寸

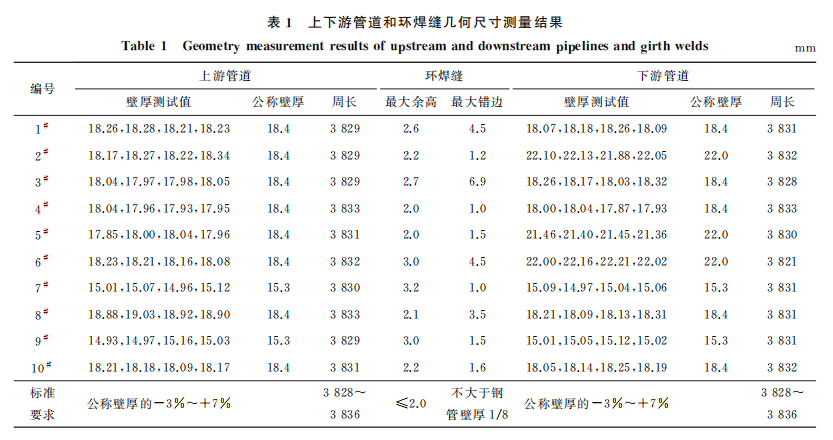

由表1可知,10处环焊缝上下游管道的几何尺 寸均符合标准要求,但环焊缝的几何尺寸控制不佳, 有8处存在余高或错边量超差现象。

2.2 无损检测

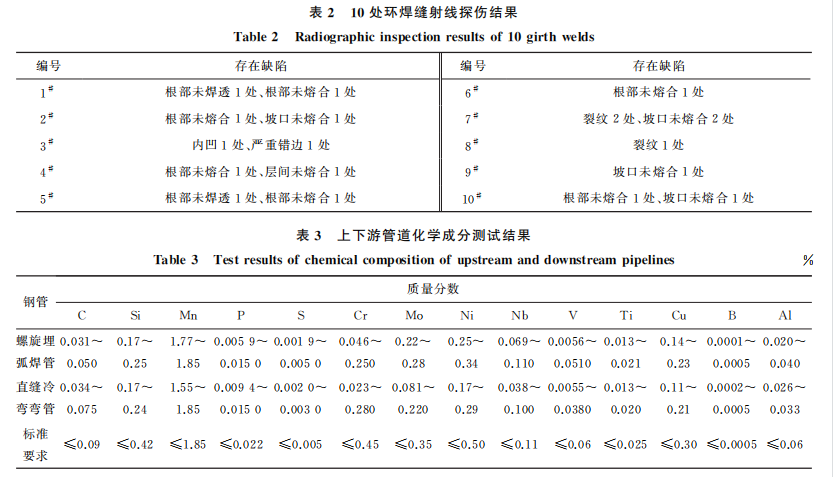

由表2可知,环焊缝中的缺陷主要为未熔合和 裂纹,二者在总缺陷中占比约75%。

2.3 化学成分

由表3可知:所有钢管的化学成分均满足 Q/ SYGJX0102-2007、Q/SY GJX0104-2007标准 要求;螺旋埋弧焊管、直缝冷弯弯管的碳当量分别在 0.17%~0.20%、0.16~0.20%,均满足技术指标要 求(不高 于 0.23%),这 说 明 管 道 具 有 良 好 的 焊 接 性

2.4 拉伸性能

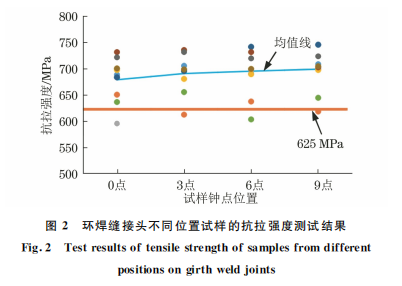

由图2可知:在40个环焊缝拉伸试样中,有4 个试 样 的 抗 拉 强 度 低 于 625 MPa,不 符 合 Q/SY GJX0110-2007 标准要求,抗拉强度不合格率为 10%;不 同 位 置 试 样 的 抗 拉 强 度 均 值 介 于 675~ 700MPa之间,波动幅度不大。此外,在拉伸过程中,40个试样中有17个断裂于母材,21个断裂于焊 缝,2个断裂于熔合区;其中4个抗拉强度不合格的 试样中,3个断裂于焊缝,1个断裂于熔合区。从上述 统计结果来看,环焊缝相对于钢管母材强度偏低(钢 管母材抗拉强度检测结果均高于755MPa)。

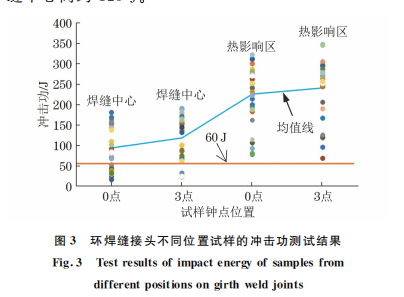

2.5 冲击性能

由图3可知:部分焊缝中心试样出现了冲击功 不合格现象,统计得到不合格率为21.7%(不低于 60J为合格);热影响区试样的冲击功全部合格(不 低于60J为合格),但热影响区冲击功数值的离散 程度大于焊缝中心;热影响区冲击功的平均值比焊 缝中心高约125J。

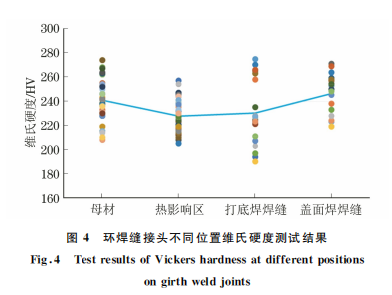

2.6 维氏硬度

由图4可知:10处环焊缝接头不同位置处的维 氏硬度测试结果均分布在190~280HV,符合标准 要求(测试点样本数为160个,不高于300HV 为合 格);热影响区存在一定程度的软化,打底焊焊缝的 硬度平均值低于母材和盖面焊焊缝。

2.7 裂纹形成原 因

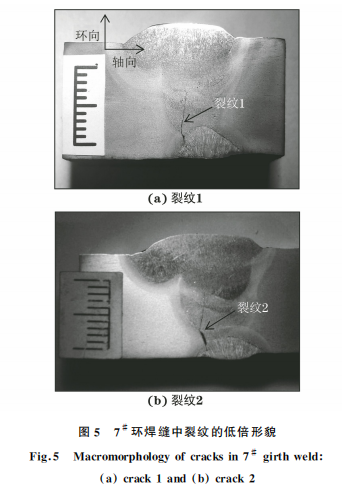

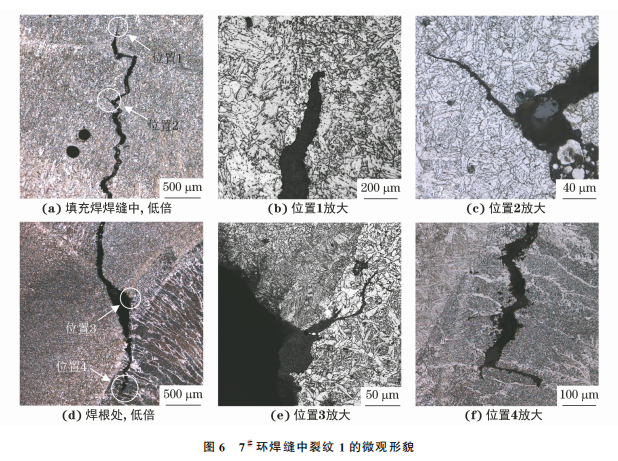

2.7.1 7# 环焊缝中裂纹形成原因 7# 环焊缝中存在2处裂纹,2处裂纹均起源于 打底焊与填充焊焊缝交界处的未熔合缺陷,均从未 熔合缺陷向上方填充焊焊缝和焊根处扩展,如图5 所示。取其中一条裂纹进一步观察。由图6可知: 裂纹曲折扩展,在向上方填充焊焊缝中扩展时局部 位置出现了次生裂纹(位置2);未熔合缺陷呈三角 形形状,裂纹在未熔合缺陷的3个尖角处均发生扩 展,并且裂纹呈沿晶和穿晶特征;裂纹沿焊缝环向的 扩展长度远远大于沿焊缝轴向的扩展长度。

7# 环焊缝为管道连头中后焊的一道焊缝,因焊 接时两侧管道固定不动,焊缝中存在较大的拘束应 力,这是裂纹扩展的外部原因。打底焊与填充焊焊 缝交界处存在未熔合缺陷,未熔合处边缘存在非常 细窄的尖角,应力集中程度较大,这是裂纹扩展的内 部原因。这也在童远涛等[8]和赵金兰等[9]的研究中 得 到了证实,即未熔合缺陷端部通常有狭窄尖锐的 缝隙,且其尖端前方的熔合线因两侧组织各不相同 而成为焊缝的薄弱区域,极易萌生裂纹。因此,该环 焊缝裂纹应是产生于管道建设期(焊接后),在拘束 应力的作用下,裂纹从未熔合缺陷边缘尖角处萌生, 并主要沿焊缝环向发生扩展,最终形成了以未熔合缺陷为裂纹源的冷裂纹。

2.7.2 8# 环焊缝中裂纹形成原因

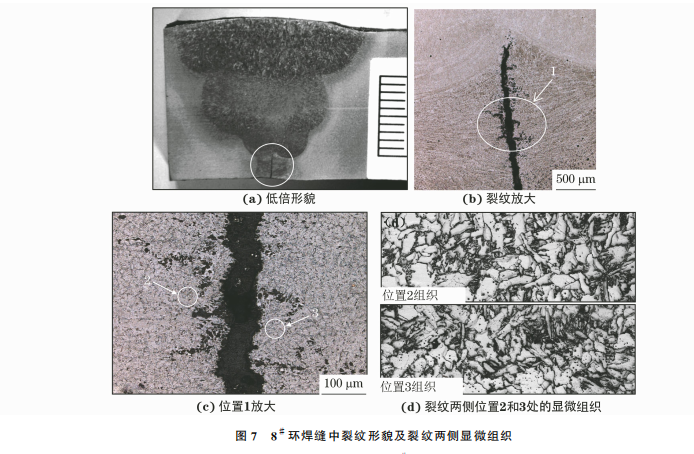

由图7可以看出:8# 环焊缝中的裂纹位于焊根 区域正中,贯穿整个打底焊焊缝,裂纹前端终止于填 充 焊焊缝下方熔合线处;裂纹两侧组织呈柱状晶分 布,且与裂纹方向几乎垂直,裂纹两侧柱状晶前沿存 在诸多大小不等的孔洞;进一步观察可知,裂纹两侧 打底焊焊缝组织无异常,均为多边形铁素体(PF)+ 粒状贝氏体(GB)+少量晶内针状铁素(IAF)组织; 靠近裂纹的两侧组织中存在局部聚集的孔洞,局部 裂纹边缘呈锯齿状。

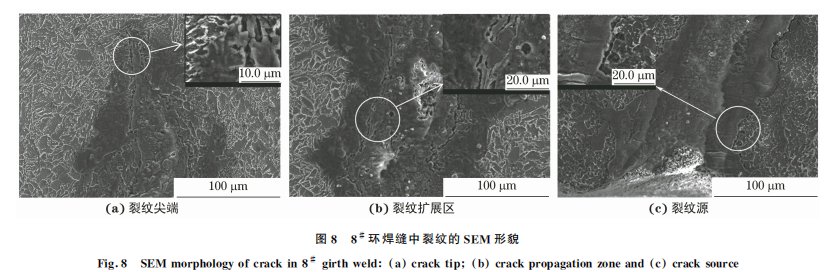

由图8可以看出,8# 环焊缝中裂纹沿着晶界扩 展

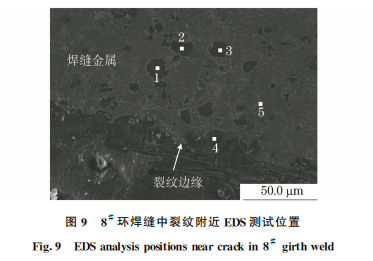

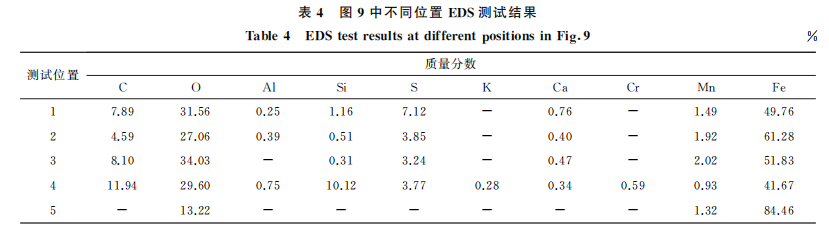

由图9和表4可以看出:位置1~4为近裂纹处 焊缝金属中的块状偏聚区,位置5为近裂纹处焊缝 金属中的正常区域;块状偏聚区硫、碳含量明显偏 高,而正常区域中无硫、碳等元素。由此可见,8# 环 焊缝中裂纹两侧局部聚集的孔洞实际为硫、碳等元 素形成的低熔点杂质偏聚区。

8# 环焊缝中的裂纹位于打底焊焊缝两侧平行生长的柱状晶交界处,裂纹走向与柱状晶生长方向近似 垂直,且呈沿晶开裂特征;在靠近裂纹的打底焊焊缝中 存在硫、碳等元素偏聚现象。在管线钢焊接熔池结晶 过程中,硫、磷等元素的存在易引起结晶偏析,并形成 多种低熔点化合物或共晶相[10-12];在熔池结晶后期, 后结晶的低熔点组元和杂质被排斥到柱状晶前沿或 相邻柱状晶交界处,形成液态薄膜散布在晶粒间,当 冷却时不均匀收缩产生的拉伸变形超过允许值时,就 会在晶粒边界处分离而形成结晶裂纹[13]。此外,当 硫元素以FeS形式存在时,由于FeS在铁液中几乎可 以无限溶解,而在固态铁中的溶解度仅为0.015%~ 0.020%,因此在凝固后期极易以低熔点共晶Fe+FeS (熔点985℃)或FeS+FeO(熔点940℃)的形态偏析 于晶界,从而增大形成结晶裂纹的倾向[14-15]。综上可 见,8# 环焊缝中的裂纹为结晶裂纹,其形成原因是硫 元素在打底焊焊缝中心偏析并形成低熔点共晶相,在 凝固收缩拉应力的作用下发生开裂。

3 结 论

(1)10 处 存 在 安 全 隐 患 的 环 焊 缝 中,管 道 连 头后焊接焊缝占比高达50%;环焊缝几何尺寸控 制不佳,10处环焊缝中有8处存在余高或错边量 超差现象。

(2)10处环焊缝抗拉强度不合格率为10%,环 向不同位置抗拉强度平均值分布较均匀;焊缝中心 冲击功不合格率为21.7%,热影响区冲击功全部合 格,且其平均值高于焊缝中心;环焊缝、母材和热影 响区的维氏硬度全部合格,但热影响区存在一定程 度的软化,且打底焊焊缝的硬度低于母材和盖面焊 焊缝。

(3)环焊缝中的缺陷以未熔合和裂纹为主,二 者占比为75%。管道连头后焊接环焊缝出现2处 冷裂纹,均起源于焊根附近未熔合缺陷处,在拘束应 力作用下发生扩展开裂;1处结晶裂纹是由于硫元 素在打底焊焊缝中心偏析并形成低熔点共晶相,在 凝固收缩拉应力作用下发生开裂。

(4)建议进一步优化焊接工艺,确保焊缝强度和 韧性达到标准要求;加强连头的焊接质量控制,尤其 要重点检查根焊部位的焊接质量,避免出现未熔合、 内壁焊趾沟槽等易诱发裂纹的缺陷;严格控制焊材成 分并调整焊接工艺,避免硫元素在焊缝中心偏聚。

参考文献: [1] 李荣光,张巍,赵振,等.高钢级管道环焊缝缺陷修复技术探讨 [J].油气储运,2020,39(3):307-312. LIR G,ZHANG W,ZHAO Z,etal.Discussion onrepair technologyofgirth welddefectsofhigh-gradesteelpipelines [J].Oil& GasStorageandTransportation,2020,39(3):307- 312. [2] 任俊杰,马卫锋,惠文颖,等.高钢级管道环焊缝断裂行为研究 现状及探讨[J].石油工程建设,2019,45(1):1-5. RENJJ,MA W F,HUI W Y,etal.Researchstatusand prospectonfracturebehaviourofbuttgirth weldsin high gradesteelpipelines[J].Petroleum EngineeringConstruction, 2019,45(1):1-5. [3] 陈安琦,马卫锋,任俊杰,等.高钢级管道环焊缝缺陷修复问题 初探[J].天然气与石油,2017,35(5):12-17. CHEN AQ,MA WF,RENJJ,etal.Studyonrehabilitationof highsteelpipelinegirthwelddefects[J].NaturalGasandOil, 2017,35(5):12-17. [4] 李鹤林.油气管道运行安全与完整性管理[J].石油科技论坛, 2007,26(2):18-25. LIHL.Operationalsafetyandintegritymanagementofoiland gaspipelines[J].OilForum,2007,26(2):18-25. [5] 罗金恒,杨锋平,王珂,等.油气管道失效频率及失效案例分析 [J].金属热处理,2015,40(增刊1):470-474. LUOJ H,YANG F P,WANG K,etal.Studyoffailure frequencyandfailurecasesinoil & gaspipeline[J].Heat TreatmentofMetals,2015,40(S1):470-474. [6] 王婷,杨辉,冯庆善,等.油气管道环焊缝缺陷内检测技术现状 与展望[J].油气储运,2015,34(7):694-698. WANG T,YANG H,FENG Q S,etal.Currentstatusand prospectofinlineinspectiontechnologiesfordefectsingirth weldofoiland gas pipeline[J].Oil & Gas Storageand Transportation,2015,34(7):694-698. [7] 杨锋平,许彦,曹国飞,等.X80管线钢环焊缝力学性能及缺陷 成因分析[J].压力容器,2020,37(1):68-73. YANGFP,XU Y,CAOGF,etal.Analysisofkeymechanical propertiesanddefectcausesofX80girth weld[J].Pressure VesselTechnology,2020,37(1):68-73. [8] 童远涛,杨中娜,罗懿,等.某压缩机法兰与钢管焊接接头焊缝 开裂失效分析[J].理化检验(物理分册),2020,56(1):52-55. TONGY T,YANG Z N,LUO Y,etal.Failureanalysison crackingofweldedseam on weldedjointbetweenflangeand steelpipeofacompressor[J].PhysicalTestingandChemical Analysis(PartA:PhysicalTesting),2020,56(1):52-55. [9] 赵金兰,雷俊杰,王高峰,等.油气输送管道对接环焊缝缺陷检 测分析[J].焊管,2013,36(11):43-47. ZHAOJL,LEIJJ,WANGGF,etal.Detectionanalysisofoil andgastransportationpipelinebuttjointcircumferentialweld defects[J].WeldedPipeandTube,2013,36(11):43-47. [10] 孟德强,宁月,徐辉.螺旋埋弧焊管常见焊接裂纹的分析[J]. 焊管,2009,32(7):58-61. MENGD Q,NING Y,XU H.Analysisoncommonwelding crackofSSAWpipe[J].WeldedPipeandTube,2009,32(7): 58-61. [11] 张继建,罗天宝,王胜辉.螺旋埋弧焊管焊缝热裂纹的形成与 预防[J].焊管,2010,33(6):54-57. ZHANG J J,LUO T B, WANG S H.Forming and eliminationhotcrackofSAWH pipe[J].WeldedPipeand Tube,2010,33(6):54-57. [12] 刘振伟,田鹏,王志太,等.X80螺旋埋弧 焊 管 内 焊 缺 陷 研 究 [J].焊管,2014,37(12):27-31. LIUZW,TIANP,WANGZT,etal.Studyoninsidewelding defectsofX80SAWHpipe[J].WeldedPipeandTube,2014, 37(12):27-31. [13] 陈楠,贺春,张楠,等.X80钢螺旋焊管主要焊接缺陷分析及预 控措施[J].焊接技术,2019,48(7):91-93. CHEN N,HE C,ZHANG N,etal.Analysisofmain weld defectofX80spiralweldedpipeandpre-controlmeasures[J]. WeldingTechnology,2019,48(7):91-93. [14] 卢威,陈娜,魏仕勇.电弧焊裂纹产生的原因分析及防止措施 [J].热处理技术与装备,2016,37(2):71-74. LU W,CHEN N,WEIS Y.Causeanalysisandprevention measuresfor arc welding crack [J].Heat Treatment TechnologyandEquipment,2016,37(2):71-74. [15] 刘根来.炼钢原理与工艺[M].北京:冶金工业出版社,2004. LIU G L.Principlesand processesofsteelmaking [M]. Beijing:MetallurgicalIndustryPress,2004.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >