| 成分控制 | C | Mn | S、P | Si | V | Ceq |

| 实际 | 0.21~0.25 | 1.25~1.56 | ≤0.045 | 0.30~0.80 | 0.028~0.050 | 0.43~0.54 |

| 控制目标 | 0.22~0.25 | 1.28~1.32 | ≤0.045 | 0.32~0.37 | 0.028~0.031 | 0.44~0.54 |

分享:增氮模式下HRB400E钒微合金化工艺的开发与应用

-

1.

河钢集团唐钢新区,河北 唐山 063611

-

2.

华北理工大学迁安学院,河北 唐山 064400

-

摘要: 本文介绍了一种增氮模式下HRB400E钒微合金化工艺,即在氮氧混吹工艺条件下,通过提高钢水氮含量,提高钒元素的析出强化能力,降低锰、钒合金加入量。根据钢水增氮量、元素屈服贡献值计算,确定了增氮模式下HRB400E微合金化成分模型,优化了冶炼、轧制工艺方案,通过批量试验,对钢水氮含量、屈服强度、金相组织、时效性能等进行验证。结果表明:HRB400E钢水平均氮含量为153×10−6,较常规工艺氮含量增加58×10−6,棒材成分及性能稳定,金相组织正常,Mn含量降低0.05%,V含量降低0.002%,创效额达9元/t。

-

GB/T 1499.2—2018中对螺纹钢筋强度的要求给穿水钢筋生产及销售带来巨大的冲击。为提高钢筋强度,各钢铁企业均采用微合金化技术,目前提高螺纹钢强度的微合金化工艺主要有三种[1],包括V、Nb、Ti,其中Ti元素活泼性较强,微合金化钢水可浇性差,影响生产稳定性;Nb微合金化不稳定,易造成棒材性能波动,屈服平台不明显;大多数企业采用V微合金化。

唐钢二钢轧厂以优质抗震螺纹钢筋作为主要输出产品,其中HRB400E抗震螺纹钢品种占比70%以上,主要采用钒微合金化方式,钢水氮含量平均控制在85×10−6,未能全部发挥出钒氮强化作用,同时为保证产品性能,硅锰、钒系合金加入量较大,造成HRB400E合金成本偏高。本文研究了在氮氧混吹工艺条件下,使用钒氮合金进行微合金化,增加钢水氮含量,降低锰、钒含量,实现HRB400E综合成本降低。

1. 理论依据

1.1 钒微合金化机理

V元素作为形成碳化物和氮化物的强化元素,在钢中主要以碳化物、氮化物或碳氮物以及固溶钒的形式存在,故钒钢的强韧化机理主要是靠细晶强化、沉淀强化和固溶强化来实现的。适当提高氮含量可以增加V(C、N)析出的驱动力,以促进V(C、N)的析出,最终实现提高钒的析出比例[2],达到钢筋的强化效果,同时钒的存在还可以抑制氮的有害作用。

钒的析出强化作用与钒结合碳、氮的形式密切相关,钒碳(VC)、钒氮(VN)在铁基体中的固溶度积公式如下:

lg([V][C])γ=6.72−9500/T (1) lg([V][N])γ=6.72−8700/T (2) lg([V][N])γ=6.72−8330/T+0.12[Mn] (3) 比较VC和VN在奥氏体中固溶度积公式可知,VN在奥氏体中的固溶度积与VC相比小2个数量级以上。对于C质量分数为0.23%,温度处于700~1100 ℃时,随着氮含量的增加,V(C、N)在奥氏体中的开始析出温度上升,有利于晶粒较早析出,进一步说明氮含量的增加有助于V(C、N)在轧制过程中析出,阻止了奥氏体晶粒的长大,起到细晶强化的作用[3]。

1.2 氮氧混吹工艺

转炉冶炼后期,火点区温度高、CO压力低,在此阶段向氧气中混入一定比例氮气,在高温火点作用下,氮气分解成为氮原子,通过氮氧混合气体的冲击,使氮原子进入钢液,可以提高钢水基础氮含量[4],通过控制吹氮时机与氮氧比例、终点控制等手段,实现钢水增氮量在50×10−6~70×10−6。

2. 工艺方案实施

2.1 构建化学成分模型

参考前期HRB400E成分设计,根据钢水增氮量及碳、锰、氮、钒元素屈服贡献值,在确保能够满足HRB400E性能的要求前提下,构建HRB400E化学成分模型,如表1。

表 1 HRB400E化学成分控制要求(质量分数,%)2.2 工艺路线及生产设备

2.2.1 工艺路线

唐钢二钢轧厂冶炼棒材产品主要流程:65 t转炉冶炼→连铸165 mm×165 mm方坯→棒材连轧生产线轧制?12~25 mmHRB400E。

2.2.2 生产设备

(1) 2座65 t 转炉,采用顶底复吹工艺。转炉采用干法除尘,合金料烘烤,钢包采用全程加盖保温,保证出钢温度稳定和连铸中包温度稳定,HRB400E生产由转炉直上连铸,不经精炼工序。

(2) 2台六机六流连铸机,铸机半径6 m,铸坯断面分别为165 mm×165 mm和180 mm×180 mm,铸坯采用热装热送,定重供坯。

(3) 2条棒材生产线,无控冷控轧装置,开轧温度1025~1080 ℃,棒材负差率稳定控制2.8%~6.2%,主要生产建筑钢筋混凝土用的热轧带肋钢筋,产品为?12~40 mm。

2.3 技术方案

2.3.1 炼钢工序

(1)仅在氮氧混吹条件下进行试验,成分按HRB400E控制目标执行;

(2)钒合金加入时机:在脱氧剂、合金料、碳化硅加入完毕后,再加入钒系合金,保证钢水脱氧合金化良好;

(3)钢包底吹使用氮气,出钢结束后,软吹时间不低于3 min,做大包包样氮含量;

(4)连铸拉速控制在2.2~2.5 m/min,中包过热度在15~30 ℃,将试验钢与正常钢上下炉划混坯,正常直供棒材。

2.3.2 轧钢工序

加热炉均热段温度1150~1195 ℃,开轧温度1025~1080 ℃,棒材负差率稳定控制2.8%~6.2%,见表2。

表 2 不同规格棒材的温度及负差控制品种 负差/% 均热段温度/℃ 开轧温度/℃ 12螺 5.0~6.2 1150~1190 1030~1075 14螺 3.6~4.3 1155~1190 1030~1080 16螺 3.6~4.3 1150~1195 1025~1072 18螺 3.6~4.3 1160~1190 1035~1080 20螺 3.6~4.3 1150~1190 1030~1080 22螺 2.8~3.5 1160~1195 1032~1080 25螺 2.8~3.5 1152~1192 1030~1075 3. 实施效果

3.1 钢水氮含量控制

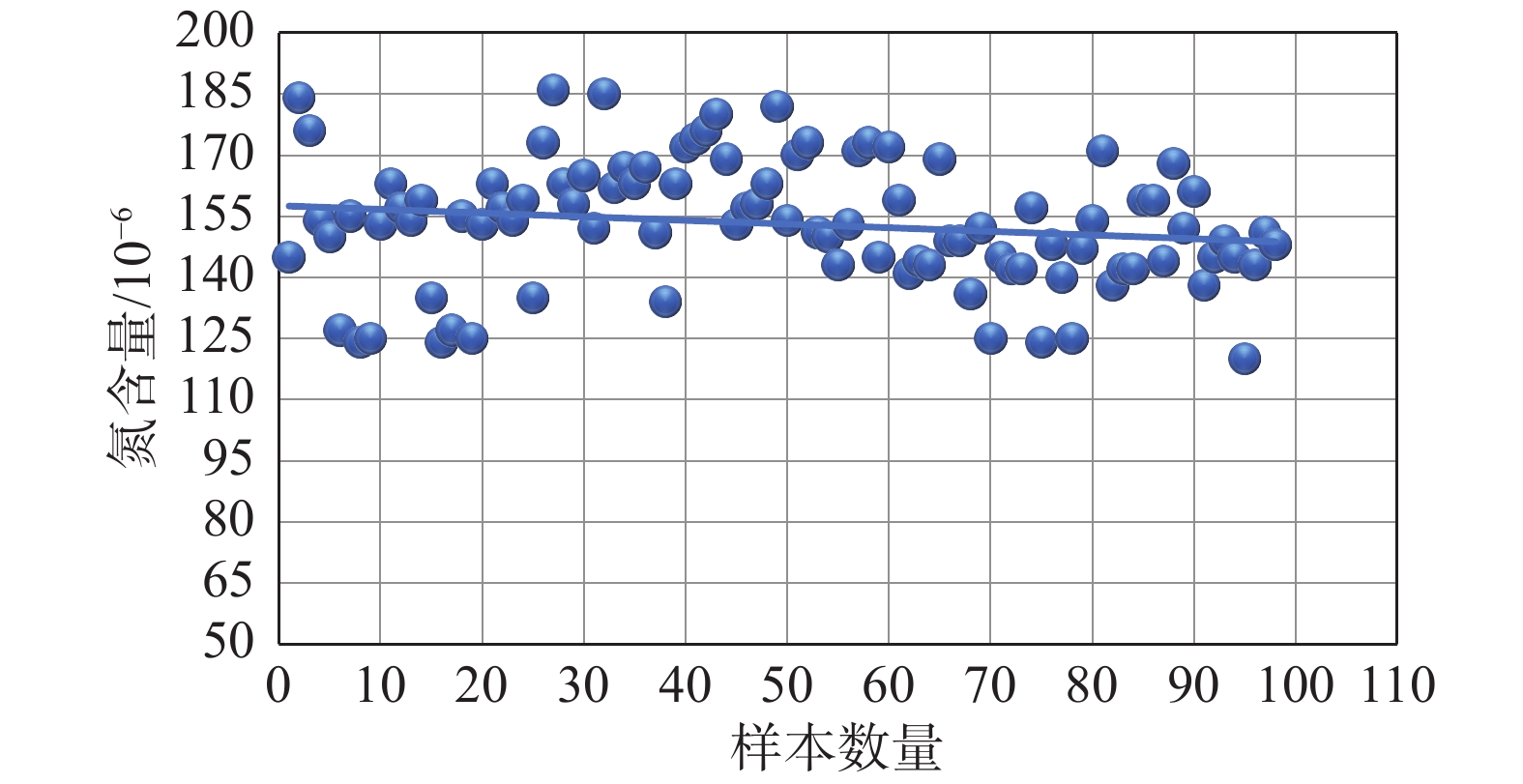

前期小批量试验共200炉,氮含量分析102炉,钢水氮含量分布范围120×10−6~186×10−6,平均153×10−6,较常规工艺氮含量增加58×10−6,钢水氮含量控制稳定,能够满足钢水增氮的要求,如图1所示。

3.2 HRB400E成分及性能分析

表3为前期小批量成分及性能统计。将试验炉次与常规工艺进行全面对比,得出以下结果:

表 3 HRB400E成分及屈服强度分析项目 C质量分数/% Mn质量分数/% Si质量分数/% V质量分数/% Ceq质量分数/% 屈服强度/MPa 直径/

mm炉数 试验 最小值 0.210 1.25 0.32 0.025 0.430 430

12~25

200 最大值 0.250 1.41 0.40 0.033 0.470 495 均值 0.225 1.32 0.37 0.030 0.451 456 常规 均值 0.225 1.37 0.38 0.032 0.460 455 1000 (1)较常规炉次Mn含量降低0.05%,V降低0.002%;

(2)轧制规格?12~25 mm,HRB400E屈服强度430~495 MPa,平均456 MPa,与常规工艺持平,性能全部合格,且远高于国标(≥400 MPa),质量稳定性高。

3.3 微观组织分析

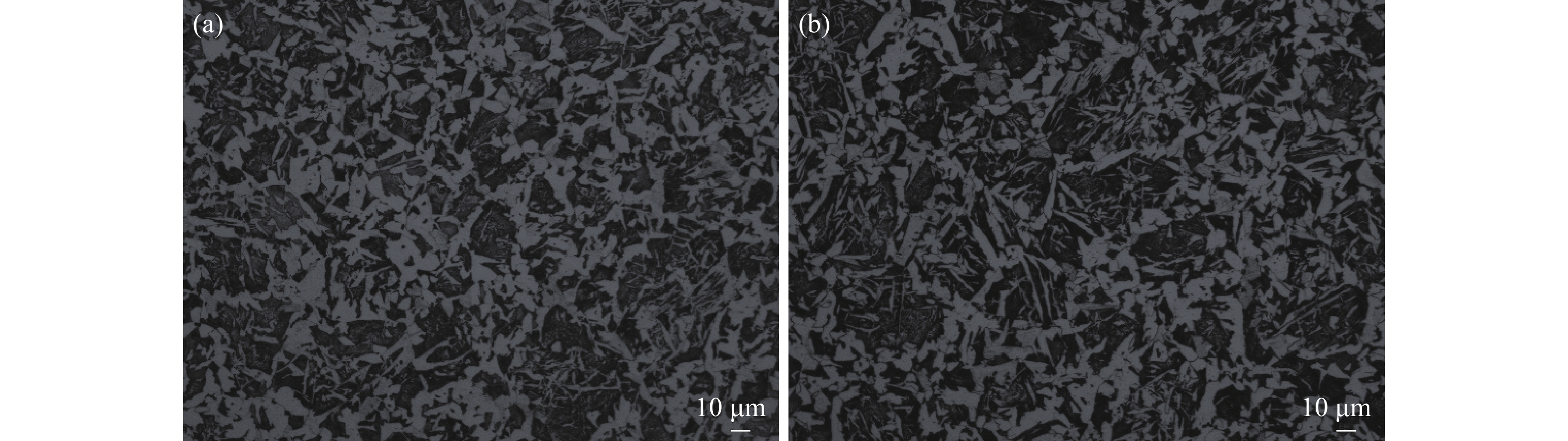

?12~25 mmHRB400E试验期间,抽取代表规格?12 mm、?25 mm进行金属显微组织检验,试验温度25 ℃,相对湿度40%,且显微组织全部由铁素体与珠光体组成,未发现贝氏体,组织正常,见图2。

3.4 时效性能分析

轧制过程中取平行样,确保其准确性,分别对?12~25 mmHRB400E进行放置10、20、30 d进行时效分析,如表4。

表 4 不同规格HRB400E的时效屈服强度变化炉号 钢号 直径规格/

mm屈服强度/MPa 屈服强度降低最大值/MPa 原始 放置10 d 放置20 d 放置30 d 0A00202 HRB400E 12 465 450 453 450 15 0C01472 HRB400E 14 460 456 450 446 14 0A01127 HRB400E 16 455 450 455 445 10 0A01128 HRB400E 18 465 455 455 452 13 0A01129 HRB400E 20 470 465 460 455 15 0A01281 HRB400E 22 445 440 435 435 10 0A00485 HRB400E 25 465 460 455 453 12 由表4看出,随着放置时间的变化,HRB400E的屈服强度最大降低值为15 MPa,平均降低12 MPa,屈服强度降低值均在正常范围内,且唐钢HRB400E出厂标准最低值≥425 MPa,因此本工艺制得的HRB400E满足国家标准。

3.5 推广及效益计算

通过批量试验,对钢水氮含量、屈服强度、金相组织、时效性能等进行验证,表明增氮模式下HRB400E生产工艺具备全面推广条件,且成本低廉、效果稳定,创效额达9元/t。

4. 结束语

基于氮氧混吹技术,使用钒氮合金微合金化,使钢水平均氮含量控制在153×10−6,达到稳定增氮、控氮的目标,且HRB400E金相组织正常,由铁素体与珠光体组成,棒材平均屈服强度456 MPa,与常规工艺持平;时效屈服强度变化平均12 MPa,在正常范围内,满足国家标准,具备了全面推广的条件,创效额达9元/t

来源:金属世界

下载:

下载: