分享:6%Si高硅奥氏体不锈钢固溶处理过程中bcc相的演变机制研究

陈思含 , 张龙

, 张龙

摘要

利用OM、SEM、XRD和TEM等方法对6%Si铸态高硅奥氏体不锈钢在不同固溶处理温度下的bcc相的演变规律进行了研究,分析了不同固溶处理温度下组织中bcc相的回溶与重新析出过程中元素变化、形貌和结构特征,并制定合理的热处理制度。结果表明,6%Si高硅不锈钢铸态组织中的析出相主要为bcc相,该相沿晶界和枝晶间分布,并富含Mo、Si、Ni等元素,晶格常数a=0.8747 nm。样品在1050~1200 ℃、2 h固溶处理时,bcc析出相中的Mo、Cr元素含量随温度的升高而增加;当温度达到1200 ℃时bcc相发生回溶,在1250 ℃、2 h固溶处理时bcc相重新析出。

关键词:

高硅不锈钢由于其优异的耐高温浓硫酸、硝酸腐蚀性能,较低的合金成本和良好的力学性能,在化工生产设备中备受关注[1~3]。高硅不锈钢通常含有4%~7% (质量分数,下同)的Si,如Saramet不锈钢和Sandvik SX不锈钢[4,5],其中Si的质量分数均达到了5%~6%,其在浓度大于98%、温度为130 ℃的浓硫酸中的腐蚀速率仅为0.1 mm/a左右[6~8]。高硅不锈钢之所以在高温强氧化介质中具有优良的耐蚀性能,与其具有较高的Si含量密切相关。Si的加入促进了不锈钢的钝化,使其表面形成外层以SiO2、内层以Cr2O3为主的钝化膜,钝化膜通过抑制阴极反应阻碍了均匀腐蚀和晶间腐蚀,且Si的含量越高,耐蚀性越好[9~11]。但另一方面,Si含量的增加使得高硅不锈钢的析出相增多,如bcc相、Cr3Si和σ相等。其中bcc相在凝固过程中析出,在热处理不当时,bcc相的存在会削弱晶界强度,在热加工过程中易产生热裂纹等缺陷导致产品报废,生产难度加大。

目前,国内关于高硅不锈钢的研究大多集中在Si含量为4%左右的高硅不锈钢,且多数为铸钢,如C2钢(00Cr17Ni15Si4Nb)、C4钢(00Cr14Ni14Si4)等[12~15],仅有少量的变形高硅不锈钢,如KY704钢,但KY704高硅奥氏体不锈钢主要适用于温度小于50 ℃的硝酸中,对于高温环境下的强氧化介质并不适用[16,17]。质量分数为6%Si的高硅不锈钢在100 ℃以上的强氧化介质中的耐腐蚀性能优越,但目前国内对其组织性能及制备工艺的研究很少,尤其是针对6%Si高硅不锈钢的高温微观组织稳定性的研究非常欠缺[18,19],而关于bcc相析出行为的研究更鲜有报道。因此,掌握bcc相演变规律,获得无bcc析出相的温度区间,从而使高硅不锈钢获得良好的热加工性能对工程化应用至关重要[20,21]。

本工作围绕6%Si高硅奥氏体不锈钢在不同固溶处理温度下组织演变规律展开研究,通过调节固溶处理温度来研究组织中bcc相的回溶与重新析出过程中的元素变化、形貌和结构特征,以期为6%Si高硅不锈钢的工程应用及更高Si含量的不锈钢的开发提供理论参考。

1 实验方法

本实验采用真空感应冶炼方式进行6%Si高硅不锈钢合金钢锭的冶炼,冶炼的铸锭质量为25 kg,直径为120 mm,合金成分(质量分数,%)为:C 0.035,Mn 1.2,Si 5.85,Cu 1.31,Cr 18.3,Mo 0.96,Ni 22.2,P 0.007,S 0.003,Fe余量。在冶炼的铸锭底部切取15 mm×15 mm的试样,取样位置为铸锭的中心部位和1/2半径处,取样厚度约为15 mm。

首先借助热力学软件Thermo-Calc对合金组织中的平衡相进行计算,分析合金在凝固过程中合金相的变化规律,并制定样品的热处理制度为1050、1100、1150、1200和1250 ℃保温120 min。采用SSJ-13B 12 kW箱式电阻炉进行固溶处理后水冷,并将热处理后的样品经砂纸打磨抛光后,在30 mL甘油+10 mL HNO3+20 mL HF腐蚀液中浸蚀6 min。腐蚀后在Axiophoto 2 image E型金相显微镜(OM)上进行显微组织观察,用SSX-550型扫描电子显微镜(SEM)及能谱分析仪(EDS)对样品的显微组织和析出相成分进行分析,并采用Sic IAS图像分析软件统计析出相的数量。采用D/max-2500PC 型X射线衍射仪(XRD)确定析出相的晶体结构。采用Struers Tenupol-5型双喷减薄仪在10%高氯酸乙醇溶液中、电压为16~18 V、温度为-20~-25 ℃的条件下进行透射电子显微镜样品减薄,并借助Tecnai F20型透射电镜(TEM)分析析出相的形貌和晶体结构。采用SETSYS Evolution18 综合热分析仪(DSC)来考察其在熔化与凝固过程中,组织中析出相的析出规律。首先将样品快速加热至600 ℃稍许停留,然后以5 ℃/min升温速率从600 ℃升温至1500 ℃,再以5 ℃/min降温速率从1500 ℃降至600 ℃,最后快速冷却至室温。实验过程中采用Ar气保护,流量30 mL/min。

2 实验结果

2.1热力学平衡相图计算

采用Thermo-Calc热力学软件(TCFE7数据库)对6% Si高硅不锈钢在平衡条件下合金组织随温度的变化规律进行计算。根据计算结果中各析出相析出的温度区间来制定实验固溶处理温度,参与计算的合金元素为C、Mn、Cu、Mo、Ni、Cr、Si等。

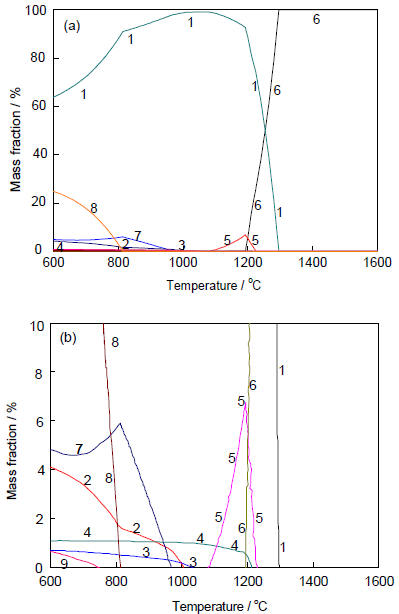

图1a为热力学平衡相随温度变化的整体图(质量分数0~100%),图1b为局部平衡相随温度变化的规律(质量分数0~10%)。由图中可以得出合金的液相线在1290 ℃左右,在凝固过程中,合金中主要组织为奥氏体。合金在温度低于1230 ℃时有bcc相析出,且bcc相的析出量随着温度的降低先增加后减少,在约1180 ℃时bcc相含量达到最高,约为7%。合金在800 ℃时开始有大量σ相析出,在600 ℃时其析出量达到25%左右。

图1 平衡态下6%Si高硅奥氏体不锈钢析出相含量与温度之间的关系

Fig.1 Mass fraction of phases as a function of temperature in 6%Si high silicon austenitic stainless steels at thermodynamic equilibrium state (1—γ, 2—G, 3—Laves, 4—M6C, 5—bcc, 6—liquid, 7—Cr3Si, 8—σ) (a) whole graph (mass fraction ranged from 0 to 100%) (b) amplification graph (mass fraction ranged from 0 to 10%)

为进一步探究合金在凝固过程中合金相的组成,采用热力学软件计算了合金相随温度的降低而变化的规律,如图2所示。在1290 ℃时合金开始发生凝固,首先凝固形成γ相,随着温度的不断降低,液相不断减少,γ相不断增加。当温度为1230 ℃时,合金中开始析出bcc相,此时合金组织组成为液相(L)、bcc相和γ相。温度继续下降至1200 ℃时,M6C相开始析出,合金相组成为液相、bcc相、γ相和M6C相。当温度为1100 ℃时,Laves相开始析出,合金相组成为bcc相、γ相和Laves相。计算结果表明,合金在凝固过程中合金相的析出规律为:L→L+γ→L+bcc+γ→L+bcc+γ+M6C→bcc+γ+Laves。由此可见,在1050~1290 ℃凝固过程中可能出现的析出相有bcc相、M6C相、γ相和Laves相。

图2 平衡态下6%Si高硅奥氏体不锈钢bcc相凝固规律

Fig.2 Solidification characteristics of bcc phase in 6%Si high silicon austenitic stainless steels at thermodynamic equilibrium state

2.2 铸态显微组织分析

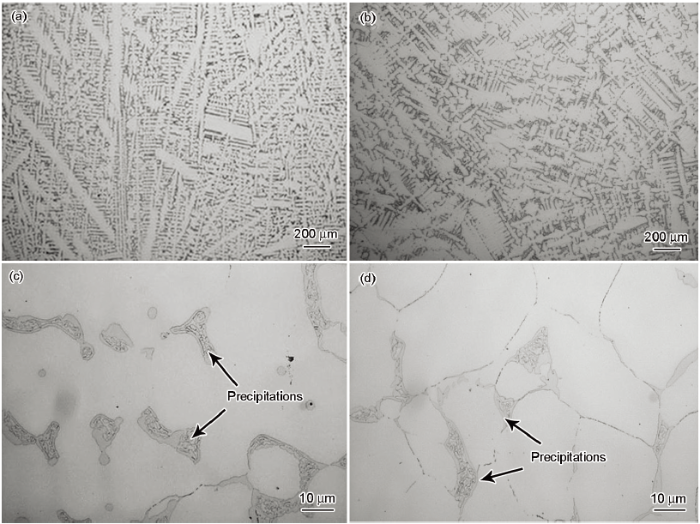

图3为6%高硅不锈钢铸锭边部(1/2半径)和中心位置的OM像。试样1/2半径处由于液态金属冷却缓慢、温度梯度平缓而形成了粗大的柱状树枝晶(图3a),且枝晶间有大量的析出相析出(图3c)。试样中部为树枝晶(图3b),与试样边部组织(图3a)相比冷却更为缓慢,组织更为粗大。由图3d局部放大组织可见,在晶界和枝晶间均有大量的块状析出相析出。

图3 6%Si高硅不锈钢铸锭边部(1/2半径)和中心位置的OM像

Fig.3 Low (a, b) and high (c, d) magnified OM images of edge (1/2 radius) (a, c) and core (b, d) in as-cast 6%Si high silicon stainless steel

图4 6%Si高硅不锈钢铸锭的SEM像

Fig.4 SE (a) and BSE (b) images of as-cast 6%Si high silicon stainless steel

为进一步分析析出相的形貌和成分,对铸锭的1/2半径处和中心部位的组织进行了SEM观察,并采用二次电子像(SE)和背散射电子(BSE)像进行分析,如图4所示。由二次电子图像(图4a)可以看到析出相呈共析组织的特征。由图4b的BSE像可见,析出相图像衬度均呈浅灰色,析出相呈连续块状析出,可以判断铸态组织中析出相种类只有一种,并未发现热力学软件中计算的M6C相和Cr3Si相。采用EDS对析出相和基体分别取3点进行了成分分析,并得出平均值,如表1所示。可以确定,析出相和基体的合金成分分布均匀,且析出相中Si、Ni、Mo含量高于基体,Fe含量则低于基体,是一种高Si、Ni、Mo的析出相。

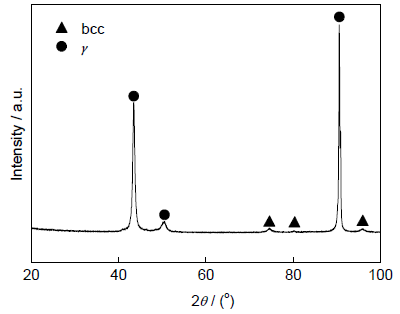

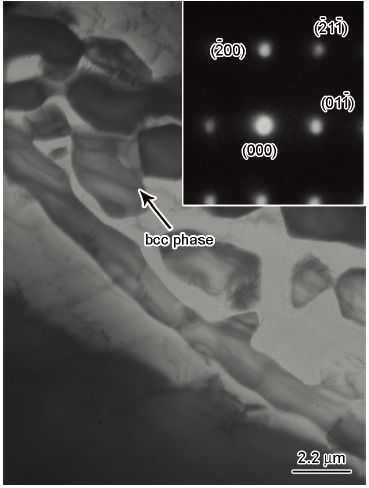

通过XRD谱(图5)和TEM像(图6)进一步确定了析出相的晶体结构为bcc结构。由此可知,铸态组织中的bcc析出相与热力学计算中凝固析出的bcc相吻合,为同一析出相。且由XRD和TEM分析可知,bcc析出相并不是δ-Fe,它的晶格常数为0.8747 nm。至此,可以得出,在6%Si高硅不锈钢铸态凝固组织中的析出相是一种沿晶界和枝晶间分布,富Si、Ni、Mo元素,具有bcc结构的析出相。这种析出相在文献中鲜见报道,关于其析出机制还需要大量深入的研究。

图5 6%Si高硅不锈钢铸态组织的XRD谱

Fig.5 XRD spectrum of as-cast 6%Si high silicon stainless steel

图6 6%Si高硅不锈钢铸态组织的TEM像及析出相的SAED谱

Fig.6 TEM image and SAED pattern (inset) of precipitate of as-cast 6%Si high silicon stainless steel

表1 6%Si高硅不锈钢铸态组织析出相成分

Table 1 Chemical compositions of precipitations in as-cast 6%Si high silicon stainless steel(mass fraction / %)

| Phase | Si | Cr | Mn | Fe | Ni | Mo | Total |

|---|---|---|---|---|---|---|---|

| bcc | 10.28±0.38 | 20.47±1.07 | 1.96±0.79 | 35.92±1.35 | 26.50±1.01 | 4.86±0.31 | 100.00 |

| γ | 5.51±0.39 | 19.22±0.37 | 1.22±0.15 | 50.14±1.13 | 22.48±0.34 | 0.93±0.15 | 100.00 |

2.3固溶处理温度对组织的影响

由铸态组织分析可知,冶炼后的铸态钢锭中有大量bcc析出相析出,一般认为bcc结构析出相以大块状形貌在晶界或枝晶间析出,会对材料的热加工性能产生不利影响,导致样品开裂等问题产生[22,23]。且由Thermo-Calc热力学相图的计算(图1)可以看出,bcc相在800 ℃时可能会转化为σ相,σ相会严重破坏材料的使用性能。为避免破坏热加工性能,应对铸态钢锭进行固溶处理来消除析出相[24~26]。

图7 不同热处理温度下保温120 min铸态样品的SEM像

Fig.7 SEM images of the bcc phase in 6%Si high silicon stainless steel after solution treatment at 1050 ℃ (a), 1100 ℃ (b), 1150 ℃ (c), 1200 ℃ (d) and 1250 ℃ (e, f) for 120 min

图8 不同固溶温度下析出相析出量统计

Fig.8 Volume fraction of precipitates under different solution treatment temperatures

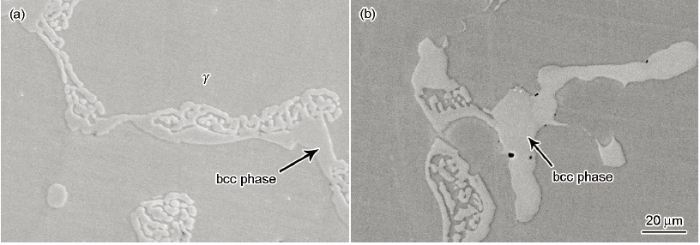

图7为6%Si高硅奥氏体不锈钢在1050、1100、1150、1200和1250 ℃固溶处理保温120 min后的铸态组织SEM像。表2为图7中的bcc析出相的EDS分析结果(测量3次取平均值),而图8为在不同固溶处理温度下保温120 min的样品中析出相数量的统计结果。图7a和b为铸态样品在1050和1100 ℃固溶处理时析出相的分布情况。可见随着温度的升高,析出相开始向基体中回溶,此时基体中仍残留4.04%和1.75%左右的析出相。这是由于此时没有达到足够的温度,且bcc相中富含Si、Ni、Mo等原子半径较大的元素,原子在fcc结构的基体中扩散速率较慢,扩散需要更长的时间,在1050和1100 ℃固溶120 min,铸态组织中的析出相不能完全回溶进基体中。当固溶温度达到1150 ℃时(图7c),原子扩散速率增加,析出相继续向基体中溶解,此时样品的组织为奥氏体基体,几乎没有bcc析出相。当固溶温度为1200 ℃时(图7d),原子扩散比较充分,析出相已完全回溶到奥氏体基体,从图中可以见到清晰的晶界。由此可见,固溶温度对这种bcc结构的析出相的影响很大,温度升高,析出相的回溶量增加,直至完全回溶。当固溶温度达到1250 ℃时,组织中再次析出析出相,析出量为7.3%左右。从图7e可以看出,析出相沿晶界三角交界处和枝晶间分布。图7f为1250 ℃固溶处理时晶界处的放大图片,可以清晰地见到析出相的形貌呈块状或条带状。由热力学计算可知,1250 ℃已为固/液两相区,为了研究这种回溶后新析出相的成分和结构,采用EDS分析了1250 ℃固溶温度下析出相的元素组成(表2),并采用XRD谱和TEM像分析了新析出相的形貌和晶体结构,如图9和10所示。

表2

Table 2 EDS analyses of bcc phases in

| Temperature | Point | Si | Cr | Mn | Fe | Ni | Mo | Total |

|---|---|---|---|---|---|---|---|---|

| ℃ | ||||||||

| 1050 | 1 | 8.82±0.41 | 23.57±0.60 | 1.23±0.25 | 40.34±1.94 | 17.63±0.91 | 8.40±1.35 | 100 |

| 1100 | 2 | 9.00±0.50 | 23.79±0.59 | 1.38±0.22 | 38.25±0.57 | 18.43±0.52 | 9.16±0.49 | 100 |

| 1250 | 3 | 11.74±1.10 | 18.27±1.41 | 1.66±0.40 | 32.46±1.89 | 26.87±1.42 | 4.64±1.50 | 100 |

图9 6%Si高硅不锈钢1250 ℃、120 min固溶处理后的XRD谱

Fig.9 XRD spectrum of solution treatment sample(1250 ℃, 120 min) of 6%Si high silicon stainless steel

图10 6%Si高硅不锈钢固溶处理1250 ℃的TEM像及SAED谱

Fig.10 TEM image and SAED pattern (inset) of 6%Si high silicon stainless steel after heat treated at 1250 ℃ for 120 min

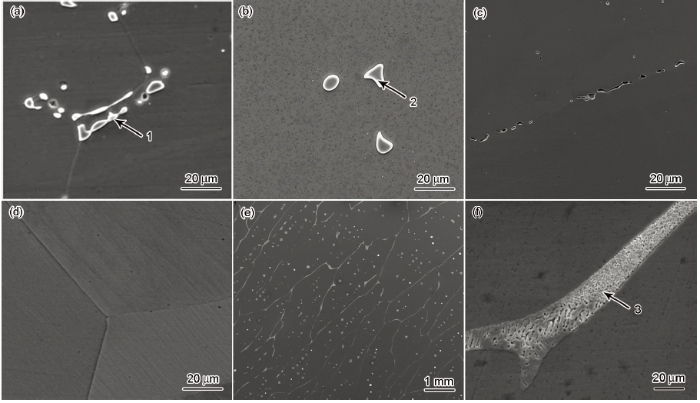

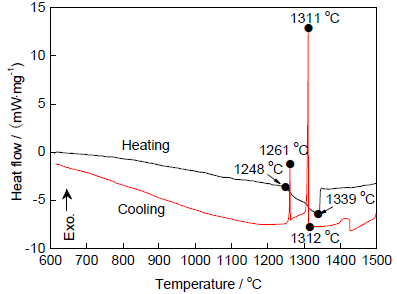

图11 6%Si高硅奥氏体不锈钢的DSC曲线

Fig.11 DSC curves of 6%Si high silicon austenitic stainless steel

由表2成分分析结果可知,在同一温度下析出相成分分布均匀,其成分随固溶温度的变化而变化,在1050和1100 ℃固溶处理的组织中析出相Si、Ni元素含量较铸态组织中析出相(表1)的含量降低,而Mo、Cr元素含量有所升高。而在1250 ℃时,新析出的相中Mo、Cr元素含量降低,Si、Ni元素含量升高。将样品在1250 ℃固溶处理时新析出相的成分(表2)与铸态析出相成分(表1)进行对比分析可知,2种情况下的析出相成分相近,均为富Si、Ni、Mo的析出相。

由图9可以看到,1250 ℃固溶处理后的衍射峰在位置上与铸态的衍射峰(图5)相比,几乎没有变化,只是强度较弱,这可能与新析出相的含量较少有关。这说明固溶处理并没有改变合金中析出相的结构。同时,结合TEM像和SAED谱(图10)分析可以确定,1250 ℃时新析出相的晶体结构为bcc结构,晶格常数为0.8747 nm。由此可知,新析出相与铸态析出相的晶体结构和晶格常数均相同。因此,可认为合金在凝固时析出的bcc相在1250 ℃时重新析出。综上所述,为避免bcc相析出,合理的热处理温度应在1100~1200 ℃之间。

3 分析讨论

固溶处理对析出相的影响过程如下:在温度达到1100 ℃以上时,一次bcc相发生回溶,在1200 ℃时bcc相全部回溶到基体中,在1250 ℃时bcc相重析出,在bcc相回溶与重析出的过程中,bcc相成分发生变化。根据Thermo-Calc平衡相图(图1)可以判断平衡态下该合金的液相线为1290 ℃左右,因此当固溶温度达到1250 ℃时,由于晶界具有较高的畸变能且富集了Si和Mo元素,导致晶界处优先于晶内先发生熔化,从而发生了晶界液化的现象。而在固溶处理结束,样品水淬冷却过程中,基体相熔点较高而优先于晶界处先结晶[19,20],同时bcc相重析出。

结合加热和冷却过程中热流变化进一步分析解释bcc相回溶和重析出的过程,如图11所示。从600 ℃以5 ℃/min升温至1500 ℃,晶界处的bcc相在1248 ℃大幅吸热,开始熔化。在1280 ℃时基体开始熔化,但由于bcc相的熔化温度与合金熔点相近,二者的吸热峰重合,因此由图中只可以见到明显的拐点。当温度达到1339 ℃时合金完全熔化,停止吸热,峰值温度为1339 ℃。当样品以5 ℃/min从1500 ℃降至600 ℃,合金在1312 ℃开始急剧放热,应为液体凝固放热所致,液相线温度为1312 ℃;当温度为1261 ℃时再次放热,结合1250 ℃时的显微组织分析可知此峰应为bcc相析出凝固放热所致。升温过程中吸热峰出现的起始点与降温过程中第二个放热峰位置相对应,应为bcc相的溶解或析出时的吸热或放热过程。由此解释了合金在1250 ℃时bcc相的回溶与重析出的行为,同时也与Thermo-Calc平衡相图的计算结果和实验结果相吻合。

在固溶处理过程中,bcc相回溶与重析出时,bcc相的成分发生了变化。由表2可以看出,高硅奥氏体不锈钢中bcc相回溶与重析出过程中的元素成分变化趋势。与表1铸态组织中bcc相的成分对比可知,Mo、Cr元素随温度的升高而增加,而在1250 ℃固溶处理后重析出的bcc相成分与一次bcc相成分又趋于一致,这种成分的变化主要是因为析出相为bcc结构的固溶体,合金组织中的原子随温度的变化扩散能力不同导致。在铸态组织中bcc相中的Mo元素含量为(4.86±0.31)%,而基体相中Mo的含量仅为(0.93±0.15)%,这是由于在合金最初凝固过程中,由于Mo是bcc结构,在γ-Fe中的溶解度较低,易被排挤到晶界处,在凝固时在晶界处脱溶形成富Mo的bcc相。在固溶处理过程中由于高Mo的bcc相的析出导致晶界处Mo的含量降低,由于浓度梯度的关系使得晶内的Mo元素自发地向晶界处扩散,且随着固溶温度的升高,Mo原子的扩散能力增强,bcc相对Mo元素的固溶度也增大。故固溶温度在1050~1100 ℃时,bcc相中Mo元素含量随温度的升高而升高,当固溶温度为1050 ℃时,bcc相中Mo元素的含量为(8.40±1.35)%,当固溶温度上升到1100 ℃时,Mo元素的含量已达到(9.16±0.49)%。当温度达到1200 ℃时,bcc相已完全回溶。当温度在1250 ℃时,此时固溶温度已处于合金固相线附近,晶界处开始熔化,γ-Fe相固溶了原先在bcc相中的Mo,导致晶界处Mo元素含量下降为(4.64±1.50)%。但由于晶体结构的关系,Mo元素在bcc固溶体中的溶解度大于在γ-Fe中的溶解度,在此时冷却,晶界处聚集的过饱和的Mo元素会因温度的骤降而重新析出。此时晶界处发生凝固的过程与最初铸态组织凝固过程类似,因此在温度为1250 ℃时所形成的析出相成分与铸态组织中bcc相成分趋于一致。

4 结论

(1) 6%Si高硅奥氏体不锈钢的铸态组织中的一次析出相和经1250 ℃固溶处理120 min的组织中的重析出的相均为bcc相,该相在铸态组织中呈粒状或连续条块状沿晶界和枝晶间分布,在1250 ℃重析出时沿晶界和晶内呈块状或条状在晶界析出。bcc相富含Mo、Si、Ni等元素,晶格常数a=0.8747 nm。

(2) bcc相在合金凝固时析出,在1200 ℃固溶处理时完全回溶,在1250 ℃固溶处理时发生重析出。bcc相的元素成分在回溶与析出过程中,在1050~1200 ℃时Mo、Cr元素含量随温度的升高而增加,在1250 ℃时析出相的成分又与铸态组织中析出相的成分趋于一致。

(3) 固溶处理时将铸态组织中bcc相回溶到基体中,并避免bcc相重析出,合理的热处理温度为1100~1200 ℃。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号