分享:3Mn-0.2C中锰钢形变诱导铁素体动态相变机理

孙毅1,2, 郑沁园2,3, 胡宝佳2,3, 王平 ,1, 郑成武

,1, 郑成武 ,2,3, 李殿中2,3

,2,3, 李殿中2,3

1.

2.

3.

利用Gleeble热模拟、SEM、EBSD和EPMA等方法,研究了3Mn-0.2C中锰钢热变形中发生的形变诱导铁素体相变的组织转变行为,分析了中锰钢形变诱导超细晶组织的形成机理及其在热变形后亚动态过程中的组织稳定性。结果表明,3Mn-0.2C中锰钢在α + γ两相区变形时会诱发形变诱导铁素体相变,通过相变形成由超细晶铁素体、细小残余奥氏体和马氏体组成的多相组织。形变诱导铁素体以不饱和形核和有限生长的模式进行相变,这是导致铁素体晶粒超细化的重要机理。同时,在超细晶铁素体晶界及三叉晶界处形成的细小富Mn残余奥氏体使形变诱导相变组织具有优异的组织稳定性。

关键词:

轻量化和提高安全性是现代汽车工业发展的必然趋势,这也对汽车用钢的性能提出了更高要求,即具有更高强度的同时还需兼具高的塑性。但通常材料的强度和塑性是相互制约的,提高材料强度常常是以牺牲塑性为代价的[1]。因此,兼具高强度和高塑性的汽车用先进高强钢(AHSS)一直是高性能钢铁材料研究的热点[2~4]。目前,AHSS已发展了三代[5]。第一代AHSS主要是以bcc相为基体的低碳低合金钢,包括双相钢、相变诱导塑性(TRIP)钢和马氏体钢等,它们的成本较低,但强塑积普遍较低,通常低于20 GPa·%。第二代AHSS主要是通过添加大量奥氏体稳定化元素(主要为Ni和Mn)而制备出的奥氏体基钢,包括奥氏体不锈钢和孪生诱导塑性(TWIP)钢等,具有非常优异的高强度和高塑性匹配,强塑积不低于50 GPa·%,但由于合金成本高、工艺性能差而限制了其广泛应用。因此,成本接近第一代AHSS而性能接近第二代AHSS的低成本高强塑积(≥ 30 GPa·%)的第三代AHSS成为研发目标[6,7]。

Mn含量在3%~12% (质量分数)之间的中锰钢(MMS)因在性能和成本之间的性价比上存在显著的潜在优势而成为第三代AHSS的优选钢种[8,9]。通常中锰钢的制备是通过临界区奥氏体逆相变(ART)退火处理生成超细晶铁素体与残余奥氏体(RA)的复相组织[10],利用RA的TRIP效应获得良好塑性,以此实现高强度与高塑性的配合[11,12],其中RA数量及稳定性控制是其关键所在[13,14]。目前对中锰钢的研究也多聚焦于与ART相关的相变调控[15~20]及合金设计上[21~25]。从更实用的角度来看,基于奥氏体连续冷却过程的制备工艺会更经济,可充分利用传统的控轧控冷(TMCP)的生产设备进行制备[26]。但因其Mn含量较高导致淬透性高,通常认为中锰钢无法在连续冷却过程中获得达到强塑性要求的铁素体、残余奥氏体的复合多相组织。众所周知,碳素钢在临界区实施热变形时可大大促进其内铁素体相变的发生[27],例如经典的形变诱导铁素体相变(DIFT)已被证明是制备超细晶碳素结构钢、微合金钢的有效途径[28~30]。最近也有学者提出通过DIFT途径在淬火配分(Q&P)钢中引入铁素体而优化材料性能的思想[31],这也为中锰钢的微观组织设计提示了新的思路[32,33]。就DIFT而言,因其转变过程涉及了形变与相变复杂的耦合作用,其相变模式迄今仍存在争议[34,35],DIFT的微观机理也有待进一步阐明。

基于此,本工作对中锰钢过冷奥氏体在临界区热变形时发生的微观组织演变开展研究。选用合金元素含量较低的3Mn-0.2C中锰钢,利用电子背散射衍射(EBSD)和电子探针(EPMA)对中锰钢在α + γ两相区热变形中发生的形变诱导铁素体相变的微观组织特征、合金元素分布及其演变规律进行分析,阐述中锰钢中DIFT发生的微观机理及其变形后亚动态过程中的组织稳定性。

1 实验方法

实验采用Fe-3Mn-0.2C中锰钢(3Mn-0.2C MMS),化学成分(质量分数,%)为:C 0.2,Mn 2.9,Si 1.45,Fe余量。利用Thermo-Calc软件计算得到其平衡相变转变温度Ae1 (铁素体、奥氏体、渗碳体共存的最低温度)和Ae3 (铁素体、奥氏体共存的最高温度)分别为650和797℃。3Mn-0.2C MMS采用真空感应炉冶炼,铸锭经1200℃保温2 h后锻造成截面尺寸为40 mm × 40 mm的方坯,终锻温度不低于850℃。锻坯经1200℃均匀化处理后水冷至室温,随后加工成直径8 mm、高12 mm的圆柱形压缩试样。为研究中锰钢在热变形中发生的形变诱导铁素体动态相变的组织演变行为,在Gleeble 3800热模拟试验机上进行等温热压缩实验,实验方案如图1a所示。先将试样以10℃/s的速率加热至850℃,保温300 s后以1℃/s的速率冷却至660℃,均温60 s后以不同应变速率(

图1

图1 3Mn-0.2C中锰钢(MMS)形变诱导铁素体相变实验及等温铁素体相变实验的工艺示意图

Fig.1 Schematics showing the thermal-mechanical cycles used for the deformation induced ferrite transformation (a) and the isothermal ferrite transformation (b) of the 3Mn-0.2C medium Mn steel (MMS) (Ae3 is the highest temperature at which ferrite and austenite phases can coexist in equilibrium. Ae1 is the lowest temperature at which ferrite, cementite, and austenite phases can coexist in equilibrium in the steel)

将淬火后的试样沿平行于压缩轴的方向对剖,分别利用Inspect F50热场发射扫描电子显微镜(SEM)及EBSD对试样剖面中心区域进行微观组织表征,操作电压为20 kV。利用JXA-8530F场发射EPMA分析合金元素的分布,操作电压为15 kV。SEM和EPMA试样经机械研磨抛光后,利用4% (体积分数) 的硝酸酒精进行腐蚀。EBSD试样先经机械研磨抛光后,再使用振动抛光去除其表面的应力层。EBSD表征在搭载Symmetry EBSD探测器的Crossbeam550型SEM上进行,操作电压为20 kV, 并利用AZtecCrystal软件进行后续数据处理。

2 实验结果

2.1 中锰钢形变诱导铁素体相变的微观组织演变

图2a为3Mn-0.2C MMS在应变速率

图2

图2 3Mn-0.2C MMS在660℃、0.001 s-1条件下变形的真应力-真应变曲线及不同应变时微观组织的EBSD像

Fig.2 True stress-true strain curve of the 3Mn-0.2C MMS (a) and corresponding EBSD maps at strains of ε = 0.22 (b), 0.51 (c), and 0.92 (d) at temperature of T = 660oC and strain rate of

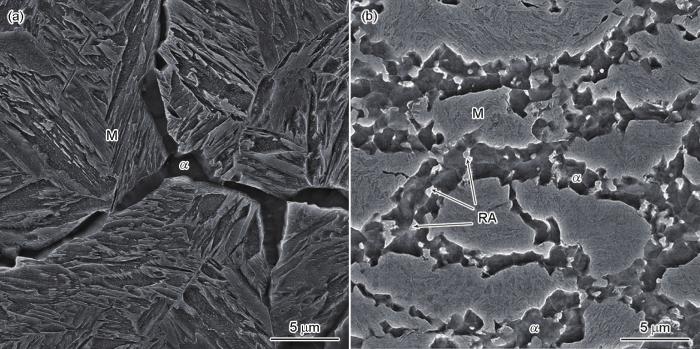

图3对比了相同温度下(660℃)等温保持1800 s后与

图3

图3 3Mn-0.2C MMS在T = 660℃保温1800 s后和相同温度下以应变速率

Fig.3 SEM images of 3Mn-0.2C MMS soaking at T = 660oC for 1800 s (a) and deformed to ε = 0.51 with

为了更清楚地认识中锰钢中发生的形变诱导铁素体相变的微观组织演变,对T = 660℃、

图4

图4 3Mn-0.2C MMS在T = 660℃、

Fig.4 EBSD images of the 3Mn-0.2C MMS at ε = 0.22 (a), 0.51 (b), and 0.92 (c) with the hot deformation under T = 660oC and

图5

图5 3Mn-0.2C MMS在T = 660℃、

Fig.5 SEM image of the 3Mn-0.2C MMS deformed to ε = 0.92 under T = 660oC and

2.2 热变形后保温过程中形变诱导铁素体的稳定性

为了评估中锰钢形变诱导铁素体相变微观组织的稳定性,对T = 660℃、

图6

图6 3Mn-0.2C MMS在T = 660℃、

Fig. 6 EBSD images of the 3Mn-0.2C MMS deformed to ε = 0.92 under T = 660oC and

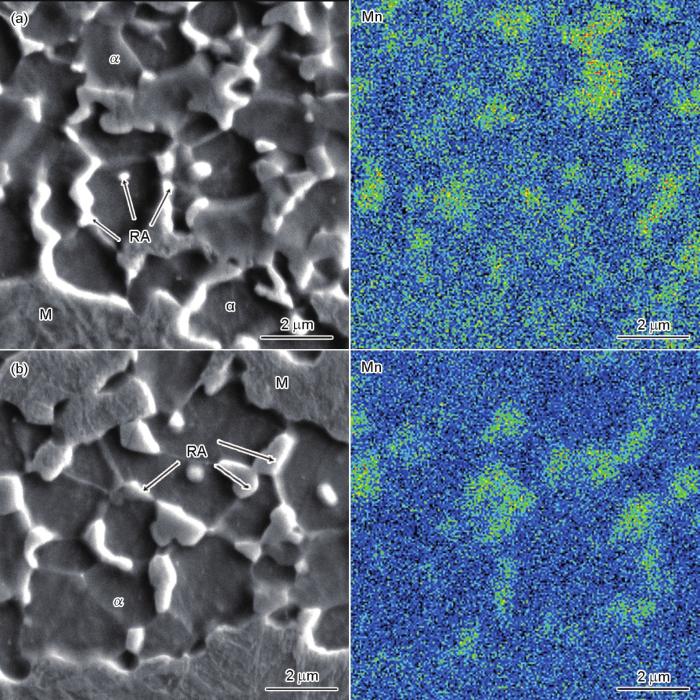

图7

图7 3Mn-0.2C MMS在T = 660℃、

Fig.7 SEM images and the distributions of Mn of the 3Mn-0.2C MMS deformed to ε = 0.92 under T = 660oC and

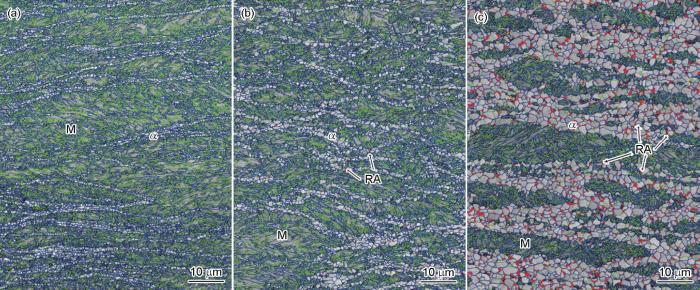

2.3 应变速率对中锰钢形变诱导铁素体相变的影响

图8为0.2C-3Mn MMS在T = 660℃以不同应变速率热变形至ε = 0.92时的微观组织。由图可以看出,应变速率对中锰钢形变诱导铁素体相变的影响非常明显:应变速率越高,所形成的铁素体晶粒越细,但体积分数越小。提高应变速率缩短相变发生的时间,会抑制形变诱导铁素体晶粒的生长。尽管3种应变速率下所形成的铁素体的晶粒尺寸和转变分数差别很大,但形变诱导铁素体晶粒的形核模式相同:(1) 形核均优先在原始奥氏体晶界处发生,晶粒之间极易发生碰撞;(2) 除在原始晶界形核外,形变诱导铁素体超细晶均可在γ/α相界面前沿形核,之后以层状逐渐向晶粒内部推进。结果还显示,低应变速率下形成的残余奥氏体的晶粒尺寸较大,体积分数也较高,而在

图8

图8 3Mn-0.2C MMS在T = 660℃下以不同应变速率变形至ε = 0.92时微观组织的EBSD像

Fig.8 EBSD images of the 3Mn-0.2C MMS deformed to ε = 0.92 at T = 660oC with

图9

图9 3Mn-0.2C MMS在T = 660℃以不同应变速率变形至ε = 0.92时的SEM像及C、Mn元素的分布

Fig.9 SEM images and the distributions of C and Mn of the 3Mn-0.2C MMS deformed to ε = 0.92 at T = 660oC with

3 分析讨论

形变诱导铁素体相变是碳素结构钢中发生的一种经典固态相变过程。传统的形变诱导铁素体相变通常选择在Ac3 (加热时奥氏体相变结束的温度)附近实施热变形,通过形变与相变的复合作用诱导γ-α相变加速发生,可在不添加合金元素的情况下将铁素体晶粒细化至1 μm以下且组织均匀[28,30]。因其细化晶粒效果显著且成本低廉,形变诱导铁素体相变在20世纪90年代曾受到了非常广泛的研究,已证明是制备超细晶低碳钢、低碳低合金钢及微合金钢的有效途径[30,34],但仅限于Mn含量在2%以下的碳素钢。由于Mn是奥氏体稳定化元素,提高碳素钢中的Mn含量在热力学上即不利于铁素体相变的发生。此外,因替换型元素Mn的扩散系数远小于间隙型元素C的扩散系数,合金中Mn含量较高时,铁素体的生长受Mn元素扩散控制致其相变速率极慢[36]。因此,通常认为Mn含量较高的碳素钢中不利于形变诱导铁素体相变的发生。

但本工作结果表明,形变诱导铁素体相变可以在3Mn-0.2C MMS中发生,通过临界区热变形中发生的形变诱导铁素体相变可在中锰钢中形成由超细晶铁素体、细小残余奥氏体及马氏体组成的多相微观组织,如图4所示。除了超细晶铁素体之外,中锰钢的DIFT组织中还形成了大量细小残余奥氏体晶粒,这是中锰钢DIFT组织有别于普通碳素钢的典型特征。最近Shibata等[37]在利用原位中子散射(In situ neutron diffraction)研究0.1C-2Mn钢中发生的DIFT机理时,提出铁素体动态再结晶是DIFT超细晶形成的主要机理,但基于铁素体动态再结晶的机理显然无法解释中锰钢DIFT铁素体三叉晶界处大量细小残余奥氏体的残留。如前所述,这些细小的残余奥氏体晶粒主要是由于DIFT相变过程中Mn在这些区域的局部富集而得以残留至室温的,因此需进一步从DIFT形核路径及元素配分的角度分析其转变机理。

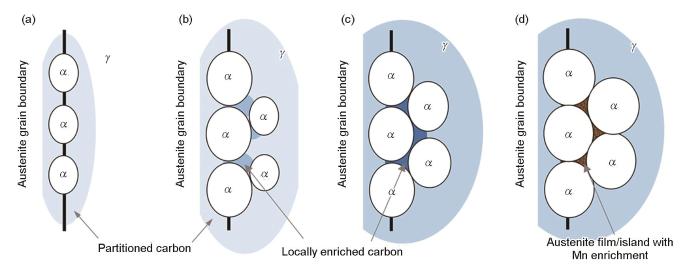

Zheng等[38,39]基于介观尺度元胞自动机模拟对普碳钢中发生的DIFT动态相变生成超细晶铁素体的机理进行了阐述,提出了DIFT相变过程中因C在相界面前沿富集导致铁素体晶粒限制生长和“不饱和形核”的机理。在γ-α相变中,因铁素体在晶界处形核所需的形核功低,形核将优先在原始奥氏体晶界处发生。但当原始奥氏体晶界被新生铁素体晶粒完全占据后,铁素体形核会因其形核位置被消耗而达到“饱和”,其后的相变过程将由铁素体的生长控制,如图3a所示。而在DIFT中,新形成的γ/α相界前沿因位错的持续累积也会成为铁素体的优先形核位置,如图8所示。这种情况下,虽然原始奥氏体晶界的形核位置已饱和,形变诱导铁素体晶粒仍可在γ/α相界前沿处继续形核,并以项链状不断向奥氏体晶粒内部推进,而使形核变得“不饱和”。可见,中锰钢DIFT的形核也是以“不饱和形核”的模式进行的,此过程可用图10所示的示意图来描述。这种“不饱和形核”会引入更多的铁素体晶核,使形核密度大大提高,同时使新形成的铁素体晶粒在后续生长中极易发生碰触。铁素体长大过程中,C原子会不断由新生铁素体转移至奥氏体,使奥氏体内的C浓度不断升高(图10a和b)。细晶铁素体之间发生碰撞之前,γ/α相界前沿的C浓度场会先发生碰触,导致相界前沿奥氏体域内的C浓度急剧升高(图10c),形变诱导铁素体的生长会因此受到抑制。与此同时,当γ/α相界的迁移速率降低时,Mn元素会跨越γ/α相界面由铁素体向奥氏体配分,使这些奥氏体的局部区域逐渐富Mn。于是在超细晶铁素体晶界及三叉晶界处保留了大量富Mn的细小未转变奥氏体区(图10d),而超细晶铁素体晶界的大量存在也为Mn元素的局部再分配提供了快速扩散通道。这些富Mn奥氏体区域的存在会进一步限制铁素体晶界的迁移,从而抑制DIFT铁素体晶粒的生长及粗化;同时,Mn的富集提高了这部分奥氏体的稳定性,使其能残留至室温而形成大量且细小的残余奥氏体片/岛。

图10

图10 中锰钢中形变诱导铁素体相变的微观组织演变示意图

Fig.10 Schematics of the microstructure evolution during the deformation induced ferrite transformation of the medium Mn steel (a-d)

如前所述,中锰钢在发生DIFT形成超细晶铁素体的同时也易形成富Mn的残余奥氏体片/岛,这也是中锰钢DIFT组织与普碳钢DIFT组织的不同之处。中锰钢中较高的Mn含量使其在发生铁素体相变时易于在相界面发生配分而形成局部富Mn的区域,这些位于铁素体晶界及三叉晶界处的富Mn细小未转变奥氏体区的存在会钉扎铁素体晶界的移动,阻碍其粗化,这也是超细晶铁素体形成的原因之一;同时,这些富Mn细小未转变奥氏体的稳定性很高,虽经长时间等温保温也不易分解,不仅能阻碍形变诱导铁素体在后续热处理中发生逆相变,而且会持续钉扎铁素体晶界,使铁素体晶粒能在长时间等温处理中仍保持细小且等轴,如图6b所示。正因为如此,中锰钢的DIFT微观组织表现出优异的稳定性,这也为高强塑性中锰钢的制备提示了新的思路。

4 结论

(1) 3Mn-0.2C中锰钢α + γ两相区变形中可发生形变诱导铁素体相变,通过相变可形成由超细晶铁素体、细小残余奥氏体和马氏体组成的多相微观组织。中锰钢DIFT优先在原始奥氏体晶界形核,其后继续在新形成的α/γ相界面前沿形核,并以项链状不断向奥氏体晶粒内部推进,表现为“不饱和”形核模式。同时,铁素体晶粒之间易发生大规模碰触,限制了铁素体晶粒在相变过程中的生长。铁素体的不饱和形核和有限生长是中锰钢形变诱导铁素体相变的2个特征,也是使晶粒超细化的重要原因。

(2) 中锰钢DIFT可形成弥散分布在超细晶铁素体晶界和三叉晶界的大量细小的片状/岛状富Mn未转变奥氏体。它们的形成会钉扎铁素体晶界的迁移,使超细晶铁素体在DIFT过程中及相变后的保温过程中不易粗化,使DIFT组织具有优异的组织稳定性。同时,这些富Mn奥氏体易残存至室温形成细晶残余奥氏体,对提高中锰钢的力学性能有利。

(3) 中锰钢DIFT受应变速率的影响明显。提高应变速率使形变诱导体素体晶粒细化,但铁素体转变分数降低。降低应变速率使相变时间延长,有利于Mn配分的发生,大大促进残余奥氏体的形成。形变诱导铁素体相变组织中残余奥氏体的形成与Mn元素的局部配分直接相关。

沪公网安备31011202020290号

沪公网安备31011202020290号