分享:“工艺-组织-性能”模拟研究Mg-Gd-Y合金混晶组织

1.

2.

以Mg-8Gd-3Y-0.5Zr (GW83K)镁合金为研究对象,探索通过调控混晶显微组织来提高其力学性能的途径。将具有混晶组织的合金抽象为一种不同尺寸的晶粒嵌入到晶界中的颗粒复合体模型,在该模型中基体相为晶界,不同的颗粒相是不同尺寸的晶粒;然后基于Taylor关系的非局部塑性理论修正不同粒子嵌入到基体后对基体性能的影响,建立具有混晶组织特征的有限元平面应变细观力学模型。采用该模型模拟了含有混晶组织的GW83K镁合金在拉伸条件下的应力-应变行为,模拟结果对比实验数据验证了模型的有效性。在此基础上,通过真实时空相场模拟出的不同退火工艺下的混晶组织作为力学模型的几何输入参数,建立“工艺参数-混晶组织-力学性能”之间的关系。模拟结果对比发现,具有混晶组织的GW83K镁合金强度随平均晶粒尺寸的变化符合Hall-Petch关系,粗晶含量和分布显著影响着合金的塑性,当合金在623 K下退火90 min后对应的混晶组织可在保持高强度的同时有效提升塑性,为混晶组织的设计提供了参考。

关键词:

作为最轻的结构金属材料,Mg及其合金具有较高的比强度、较大的比刚度、良好的减震性和导热性、优异的尺寸稳定性等优点,在电子、交通、航空航天等方面有着巨大的应用潜力[1~5];其中稀土镁合金(如Gd、Y、Nd等)因具有良好的室温与高温强度和抗蠕变性能,是镁合金研究的重要体系之一[6~11]。由于镁合金自身合金溶解度低,时效析出数量少、取向单一,六方晶体结构塑性差等本征特性,导致应变和第二相粒子等牺牲塑性强化的方法空间很小;因此,细化晶粒结合织构调控,这种既提高强度又提高塑性的方法对拓宽镁合金应用前景特别重要。但仅通过细化晶粒强化,当晶粒尺寸降低到一定程度时,塑性大幅度下降[12]。近年来,有研究[13~18]通过调控镁合金显微组织,引入双/多峰晶粒尺寸分布结构(也称双峰/混晶结构),有望解决镁合金强度与塑性之间的权衡问题。He等[13]研究具有双峰结构的Mg-8Gd-3Y-0.5Zr (GW83K)变形镁合金时,发现这种双峰结构对GW83K镁合金的强度影响较小,但随着粗晶组织体积分数的增加,合金的断裂延伸率呈现先增大后减小的变化趋势。Xu等[14,19]制备的具有双峰结构的Mg-8.2Gd-3.8Y-1Zn-0.4Zr镁合金同样取得了优异的强度与塑性的平衡。双峰晶粒结构镁合金通常由剧烈塑性变形(severe plastic deformation,SPD)获得,如热挤压[13,20,21]、衬板轧制[22,23]、等通道转角挤压[24,25]、累积反向挤压[26]和热轧[19]。在SPD过程中被拉长的未再结晶晶粒为双峰结构中的粗晶来源,而细小的等轴晶粒则源于SPD中的动态再结晶晶粒。在SPD后不完全退火处理[13,21~23]可进一步调控混晶程度。另外,通过引入第二相粒子结合合理热处理工艺也可调控混晶组织,如Li等[22]在衬板轧制和退火处理的基础上,通过引入粗大粒子Al2Y (导致动态再结晶不均匀化)和亚微米相Mg17Al12 (抑制再结晶晶粒长大)的协同作用,实现了含Y的AZ91镁合金双峰晶粒尺寸结构的调控。

混晶结构被认为是一种异质结构,其中晶界为基体,不同尺寸的晶粒作为不同的颗粒相。异质结构通常还包括纳米梯度结构[27]和异质薄层结构[28]等。相较于均质结构,异质结构具有不同的变形行为和强化机理,其强化机理可能是软硬相的应力场相互叠加形成材料中高应力梯度场所致,有些学者[29]把其归结为异质诱导硬化的结果。除了上述的异质诱导硬化,对镁合金而言,还需要考虑织构[30]和晶粒尺寸变化[31]带来的变形机制转变对强度和塑性的综合影响。Zhang等[15]研究了具有双峰结构的Mg-8Al-2Sn-1Zn合金中织构对变形响应的影响。结果表明,在变形的初始阶段主要是由织构较弱的再结晶细晶晶粒容纳位错,而在变形后期,粗大的具有较强的基面织构的未再结晶晶粒能够有效地存储位错。Jin等[16]研究了具有双峰结构的AZ31和AZ91镁合金中织构对变形响应的影响,得到了与Zhang等[15]的实验类似的研究结论。

目前虽然已经注意晶粒调控的重要性,但尚未使其作用最大化,大量的实验研究收效甚微,为了深入研究多峰晶粒异质结构中组织特征对整体力学行为的影响,有望借助模拟技术实现性能最优化的目标[32~35]。Guo等[36]采用有限元(finite element,FE)方法结合应变梯度塑性理论以及Johnson-Cook失效模型,预测了粗晶的尺寸和分布对纳/微米双峰结构金属Cu力学性能的影响。Yadollahpour和Hosseini-Toudeshky[35]将复合材料模型与扩展有限元方法和内聚力模型相结合,研究了具有双峰结构的金属Ni和Al-7.5Mg铝合金内部裂纹的形核位置和扩展路径。Zhang等[33]基于晶体塑性有限元方法,通过引入异质诱导硬化机制,研究了此类硬化机制对双峰结构金属Ni整体力学性能的贡献,并分析了不同双峰结构引起的硬化效果。

由于经典塑性理论的本构关系中没有可用于表征材料在不同尺度下的特征结构参量,如晶粒尺寸等。为此,一些研究[37~40]通过引入应变梯度塑性理论来描述几何必要位错引发的尺寸强化效应。Gao和Huang[38]提出了基于Taylor关系的非局部塑性理论(Taylor-based nonlocal theory of plasticity,TNT),用于研究粒子尺寸效应对复合体强度的影响[41~44]。Shao等[41]通过将位错影响区、TNT和内聚力模型纳入轴对称晶胞有限元模型来研究颗粒尺寸对SiCp/A356复合体的强化效应及界面损伤演化。Cao等[42]采用TNT结合平面应变有限元模型研究了颗粒尺寸对SiCp/Fe复合体力学性能的影响,并比较了不同尺寸粒子的受力。

对于变形镁合金来说,在剧烈塑性变形后通常采用退火处理来调整性能,而退火温度和时间显著影响着最终组织,因此调控合金性能可通过改变工艺参数来实现。为了探索通过调控混晶显微组织来提高其力学性能的途径,本研究拟采用相场模型结合基于真实组织的有限元平面应变细观力学模型(简称有限元模型),模拟不同工艺下的混晶组织所对应的GW83K镁合金的力学性能,建立“工艺参数-混晶组织-力学性能”之间的构效关系,筛选出最佳的退火工艺参数,为制定高性能镁合金的热处理工艺和组织设计提供指导。

本研究采用基于显微组织的有限元细观力学模型,它基于有限元平面应变力学模型构建[41,42],可模拟具有混晶组织的镁合金在拉伸过程中的力学行为。模型将具有混晶组织的镁合金抽象为将不同尺寸的晶粒嵌入到晶界中的一种颗粒复合体,把具有一定宽度的晶界及其影响区[45,46]作为基体,不同尺寸的晶粒作为不同的颗粒相,复合体中界面是完美结合。

当晶粒嵌入晶界(基体)时,会对基体的本构产生影响,且影响随晶粒属性的变化而不同。从微观角度来说,金属材料的塑性变形与大量位错的生成、运动和相互作用密切相关。这些位错一般分为2种:一种是由位错源开动增殖产生的大量真实位错,称为统计存储位错(statistically stored dislocations,SSDs);另一种用于描述由材料中不同部分之间的变形不协调(几何失配)产生的形变诱导塑性的等效位错,称为几何必要位错(geometrically necessary dislocations,GNDs)[38]。在异构材料中,几何必要位错对基体的影响不可忽略,它可使材料出现强烈的尺寸效应。而经典塑性理论的本构关系中没有用于表征材料在不同尺度的特征结构参量,所以无法准确处理这种尺寸效应对性能的影响。

为此,通过TNT[38],把变形过程中由不同尺寸晶粒中的位错塞积对晶界强度的贡献引入到基体的本构关系中。基于Taylor位错模型[47],切变应力(τ)与位错密度(ρ)之间的关系为:

式中,Gm为基体的剪切模量,b为Burgers矢量模,α为经验参数[48]。

对于复合材料而言,ρ可以表示为统计存储位错密度(ρSSD)和几何必要位错密度(

式中,εp为塑性应变;M为Taylor因子,对于金属材料,常取M = 3[49]。对于单一尺寸粒子的尺寸效应,用基体的初始流变应力(

式中,

其中模型参数的取值为:Gm = 16.3 GPa,b = 0.25 nm和α = 0.3。通过

为研究异质结构中各相的组织特征对力学性能的影响,基于传统的有限元方法构建出了基于显微组织的二维和三维有限元细观力学模型[50~56]。Choi等[53]依据真实显微组织构建相变诱导塑性多相钢的二维有限元模型,根据塑性应变局部化的形式预测材料的失效行为,进而预测了材料的延伸率和失效模式。Qayyum等[57]采用晶体塑性有限元方法分析了二维和三维代表性体积元(RVE)对单相和双相钢的延性破坏行为的影响,结果指出,三维RVE提供了更好的定量和定性结果,而二维RVE易于分析,并提供了有关损伤起始位置点的定性信息。对于基于多晶组织的有限元方法,其几何模型构建多采用Thiessen多边形方法(或称为Voronoi方法)。为了使生成的晶粒分布更加接近于金相统计分布,Cao等[58]和Zhang等[59]提出了受Poisson分布控制的Voronoi剖分方法,和传统的Voronoi方法一样,晶粒结构图的生成同样依赖于几何原理,并未包含相应的物理意义,虽然易于调节多晶组织的形貌,却很难构建出较真实的混晶显微组织形貌。

本研究拟采用真实时空晶粒长大相场模型构建混晶组织,该模型已成功用于AZ31和ZK60镁合金晶粒长大过程的预测[46,60,61]。相场法是基于热/动力学理论建立的半唯象物理模型,通过选取一系列的场变量和有序化参数来表达材料的微观组织特征[62,63],其基本方程为Cahn-Hilliard和Ginzburg-Landau方程[64,65],具体形式如下:

式中,c为浓度场变量;η为有序化参数,用于表征不同取向的晶粒;下角标p为有序化参数类型;r为位置;t为时间;

式中,K2为梯度能量参数;f0为局部自由能密度函数;c1为自由能曲线最低点的浓度,与对应温度下的组分有关;ηp和ηq为长程有序化参数;K1为ηp和ηq的耦合系数;n为系统中可能存在的晶粒取向数目;A、A1、A2、B1和B2均为自由能相关系数。

GW83K镁合金的具体化学成分为Mg-8Gd-3Y-0.5Zr (质量分数,%)。根据一些实验[13,67]中对GW83K镁合金的热处理工艺的处理时间与温度,确定了模拟温度和时间范围分别是623~723 K和60~90 min。

为了在真实时空条件下进行模拟,需要确定模型中所有参数的真实物理值。由

在

根据Verdier等[68]的研究结果,E随着冷轧金属的变形量的增加而增加,当变形量达到一定程度后E变成一个常量,在本工作中E = 12.8 J/mol,以此可求得B1和B2。接下来,使用Thermo-Calc热力学软件[69]计算得到目标合金不同温度下的自由能成分点,如图1所示,对应的自由能状态为

图1 GW83K镁合金在623、673和723 K时的自由能成分点和拟合曲线

Fig.1 Free energy-component data of GW83K Mg alloy at 623, 673, and 723 K, and their fitting curves (cGd—concentration of Gd)

GW83K镁合金的晶界作用域范围应在1.0~2.0 μm之间,主要由K2决定[46]。如果将晶界作用域范围设为1.172 μm (4个网格),则可以将K2确定为4.84 × 10-12 J·m2/mol。由于K1和K2为晶界能量参数,因此可以结合晶界能和K2,通过计算晶界能量的公式来确定K1。考虑到多晶金属材料中随机大角晶界的晶界能范围是0.5~0.6 J/m2[70],在本模型中取0.55 J/m2,计算得到的K1为1.02 × 102 J/mol。

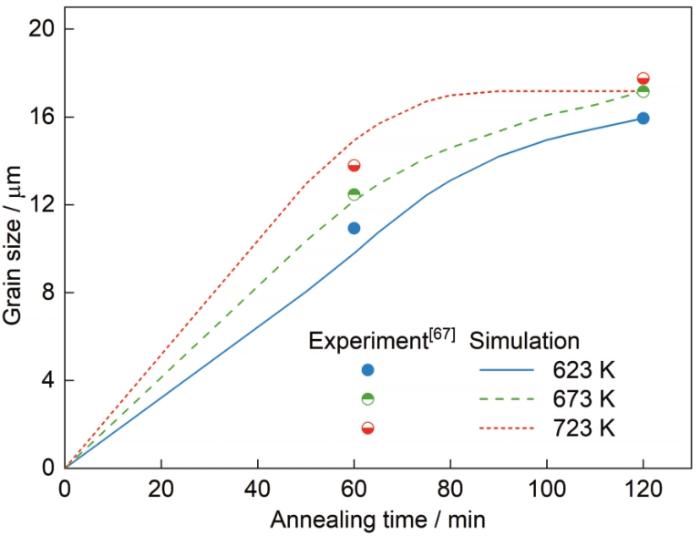

式中,R为气体常数;Q为激活能;T为温度;L0为取决于目标合金体系的常数,但是L0不能直接得到,而需要比较模拟和实验数据对其进行拟合校准。在本工作中,校准的L0 = 2.43 × 105 mol/(J·s);进而根据

表1 晶粒生长相场模型中的参数

Table 1

图2 不同退火工艺下相场模拟与实验[67]得到的平均晶粒尺寸

Fig.2 Averaged grain sizes obtained by phase field simulation and experiment[67] under different annealing processes

本工作基于有限元平面应变细观力学模型[41,42]构建了初始模型,采用ANSYS软件执行相关有限元模拟。以热挤压后在623 K退火处理得到的GW83K镁合金棒材[13]的显微组织为例,进行有限元几何建模,进而模拟其在拉伸过程中的力学行为。

首先,对GW83K镁合金的真实组织图片进行处理,根据图像灰度区分出晶粒和晶界,构建有限元模型所需的初始几何模型,具体结果如图3所示。模型假设界面完美结合,根据晶粒图,建立采用代表体积元表征材料显微组织的有限元几何模型,其中白色为晶界基体相(grain boundary-matrix phase),其他颜色对应不同尺寸的晶粒相(grain-interior phase)。验证模型尺寸为120 μm × 120 μm。初始模型的平均晶粒尺寸为11.3 μm,由6种晶粒构成。模型模拟单轴拉伸过程,其边界条件设置为:上、下边界施加沿外法线(Y轴)方向的静态均匀位移载荷,载荷随时间步长线性增加;左、右边界上施加沿水平(X轴)方向的耦合边界条件。

图3 真实混晶组织有限元模型构建示意图

Fig.3 Schematics of the finite element (FE) model for GW83K Mg alloy with multimodal grain size distribution

接下来,定义各相的属性,晶界基体相和晶粒相均设为弹塑性本构输入,塑性阶段采用多线性Mises塑性方法进行处理。有限元模型中晶界基体相和晶粒相的弹塑性本构关系如下:

(1) 晶界基体相采用理想弹塑性假设,其屈服强度依据非晶态金属Mg的强度,取值为330 MPa[71,72]。塑性阶段采用TNT进行修正。晶界的宽度参照晶界作用域[46]对应的宽度(1.0~2.0 μm)。Fu等[73]和Schwaiger等[45]在力学模型中也提出晶界影响区的概念,认为由位错塞积形成的晶界区可视为具有较大应变硬化率的加工硬化层,其宽度受随晶粒尺寸变化的应力场和与晶粒尺寸无关的位错间相互作用形成的应力场共同影响,给出晶界区宽度(w)与平均晶粒尺寸(

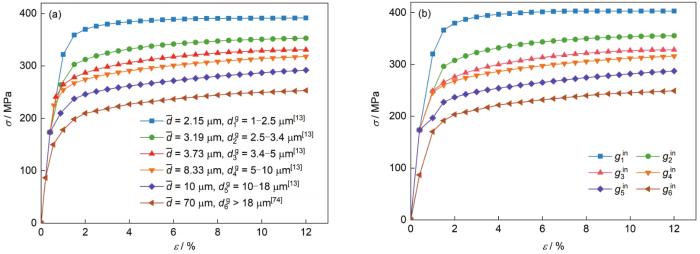

(2) 作为增强相的晶粒相,本工作中晶粒尺寸(d)范围为1~49 μm。并将d划分为3大类:d < 5 μm的晶粒称为细晶,d ≥ 18 μm的晶粒称为粗晶,5 ≤ d < 18 μm的晶粒称为过渡晶粒,并将细晶和过渡晶粒统称为小尺寸晶粒。为了提高模拟精度,进一步将晶粒相细分为6种类型,拥有不同的本构输入,记为

图4 具有不同晶粒尺寸的单晶粒相GW83K镁合金的实验拉伸应力-应变曲线及其本构输入曲线

Fig.4 Experimental tensile stress-strain (σ-ε) curves and constitutive input curves for monolithic grain GW83K Mg alloy with different grain sizes

(a) experimental data[13,74] (

(b) constitutive inputs of grain-interior phases 1-6 (

根据1.3小节的几何模型和本构输入建立有限元平面应变细观的力学模型,模拟GW83K镁合金单轴拉伸过程中的力学行为。如图5a所示,模拟出的应力-应变曲线与实验数据[13]吻合较好,证明了模型的有效性。图5b是在外加应变为11%时,模拟出的von Mises等效应力分布。模拟结果表明,细晶所承担的载荷高于粗晶,形成高的局部应力状态。本模型采用类似于Choi等[53]的方法评估断裂,将实验数据中断裂延伸率转化为von Mises等效应变,其值为11%;本研究认为,在等效应变量大于11%的区域裂纹形核、扩展的可能性大,故将11%定义为裂纹扩展临界应变(εCR)。图5c为根据εCR绘制的等效应变云图,应变量大于εCR的区域以白色表示,将对应形成的白色贯通区域定义为滑移带,低于此临界应变的区域以黑色表示。结果表明,变形过程中局部塑性配分不均,粗晶中容纳的应变较多,滑移带与加载方向呈45°分布,与最大剪切应力方向一致。

图5 GW83K镁合金有限元模型的模拟结果

Fig.5 Predicted results from the finite element model for GW83K Mg alloy during tensile loading

(a) comparison of the predicted σ-ε curves with the experimental data[13]

(b) von Mises equivalent (EQV.) stress contours under the applied strain of 11%

(c) EQV. strain contours under the applied strain of 11% (GB—grain boundary-matrix phase)

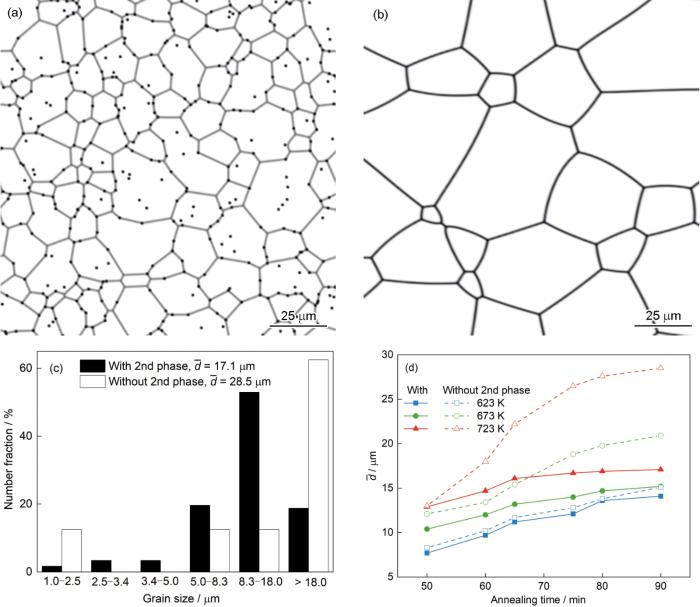

根据1.2小节构建的相场模型,模拟了GW83K镁合金在根据表2设定的退火工艺下的再结晶晶粒长大过程。图6a和b对比了有/无第二相粒子在723 K退火90 min下模拟得到的GW83K镁合金显微组织,图6c为对应显微组织的晶粒尺寸分布图。可以看出,相同退火工艺下,含第二相粒子模拟得到的混晶组织的

表2 GW83K镁合金相场模型中不同退火温度与退火时间的取值

Table 2

图6 不同退火工艺的GW83K镁合金显微组织与晶粒尺寸分布

Fig.6 Microstructures and grain size distributions of GW83K Mg alloy under different annealing processes

(a, b) microstructures from phase field models with and without the 2nd phase particles after annealing at 723 K for 90 min, respectively

(c) grain size distributions for Figs.6a and b

(d)

本研究侧重于比较单因素的影响,先考虑工艺参数对混晶组织及其力学行为的影响。根据表2设定9种退火工艺参数,采用相场法模拟出对应的无第二相粒子GW83K镁合金晶粒组织图,模型大小为150 μm × 150 μm,结果如图7a所示。图7b则是对这9个组织图依据初始设定的6类晶粒相进行划分,构建出9个有限元几何模型,记为No.1~No.9。有限元模型的晶粒相本构输入参见1.3小节。

图7 不同退火温度、退火时间下的GW83K镁合金再结晶晶粒组织图及有限元几何模型(对应为模型Nos.1~9)

Fig.7 Microstructures (a) and geometric models (b) of GW83K Mg alloy without the 2nd phase particle from phase-field simulation at different annealing temperatures and time (marked with model Nos.1-9, grain-interior phases 1-6 marked by different colors and grain boundaries marked by black)

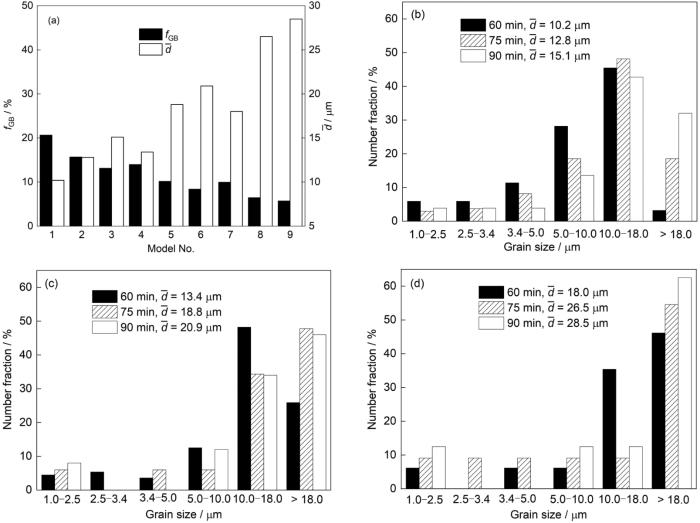

图8为GW83K镁合金的9个组织图的晶界占比(fGB)、

图8 GW83K镁合金的9个有限元模型中晶界占比、平均晶粒尺寸和晶粒尺寸分布

Fig.8 Microstructure characteristics in finite element model of GW83K Mg alloy

(a) volume fraction of grain boundary (fGB) and

(b-d) grain size distributions under 623 K, 673 K, and 723 K for different annealing time, respectively

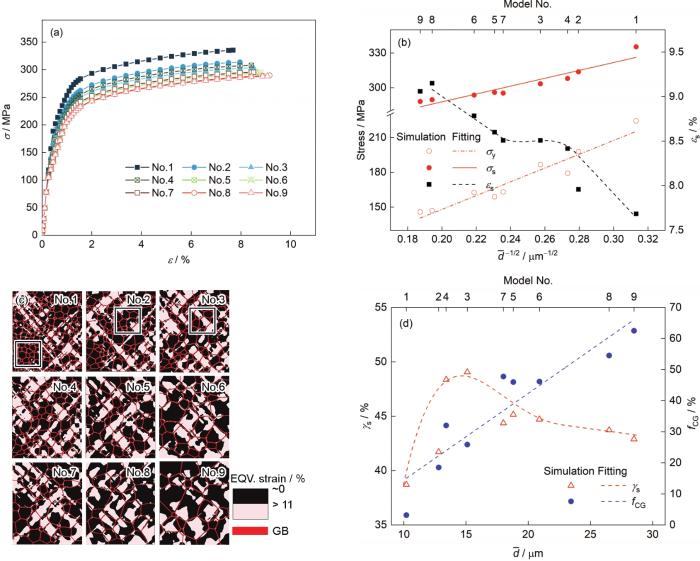

采用ANSYS软件模拟研究了图7b中的模型No.1~No.9在单轴拉伸加载下的力学行为,模拟结果见图9。采用等效应变大于εCR (11%)的大变形区域互相贯通作为失效判据,计算出对应的断裂延伸率(εs),得到的拉伸应力-应变曲线如图9a所示。图9b为不同退火工艺下的屈服强度(σy)、抗拉强度(σs)和εs与

图9 不同退火工艺的GW83K镁合金有限元模型模拟结果

Fig.9 Simulation results of finite element model of GW83K Mg alloys under different annealing processes

(a) σ-ε curves

(b) relationship among average grain size and yield strength (σy), tensile strength (σs), and total elongation (εs)

(c) EQV. strain contours of model Nos.1-9, distinguished by the critical strain (εCR)

(d) relationship among the

为了进一步研究晶粒分布对塑性的影响,绘制了模型No.1~No.9断裂时的von Mises等效应变分布图,如图9c所示。图9d是从图9c整理得到的

根据上述关于滑移带的分析,本研究将用以下3个变量进一步分析混晶组织中晶粒分布对塑性变形的影响:(1) 用小尺寸晶粒的分布评估局部高应力状态出现的可能性;(2) 用fCG评估塑性应变的容纳能力;(3) 用γs评估局部应变的不均匀性。如图9d所示,随着

综上所述,对于具有混晶结构的GW83K镁合金,晶粒作为其特征结构,其含量和分布对GW83K镁合金的塑性有着显著影响。稀疏分布的小尺寸晶粒中的高应力状态在毗邻的粗晶中形成了高应力梯度,诱发了可贯穿整个材料的滑移带的形成;而成片的小尺寸晶粒会有效地阻碍此类滑移带的扩展。但是过高的小尺寸晶粒含量会大幅降低塑性,因为在小尺寸晶粒中的高局部应力状态会促使晶间/晶内开裂,而且当小尺寸晶粒中出现了裂纹时,只有当粗晶位于裂纹扩展路径上,并且其具有足够高的背应力硬化,才能阻碍裂纹的扩展。因此,只有足够厚的小尺寸晶粒区中掺杂适量可用于释放局部应力和阻碍裂纹扩展的离散粗晶才能在保证强度的同时有效提高材料的断裂延伸率。

需要指出的是本研究主要针对晶粒尺寸和分布因素对其力学性能的影响,尚未考虑晶粒取向因素。Zhang等[15]的实验结果表明,在镁合金变形过程中,由于织构的存在使得各相硬化系数发生改变,导致各相中应力/应变重新分配。Shang等[76]通过晶体塑性有限元模拟发现,相较于异质结构引发的大塑性应变梯度,晶粒取向对延展性的影响有限。在未来工作中,将不同晶粒取向的织构处理为不同类型的晶粒相,通过修改本构输入的方式引入织构,研究其对力学性能的影响。

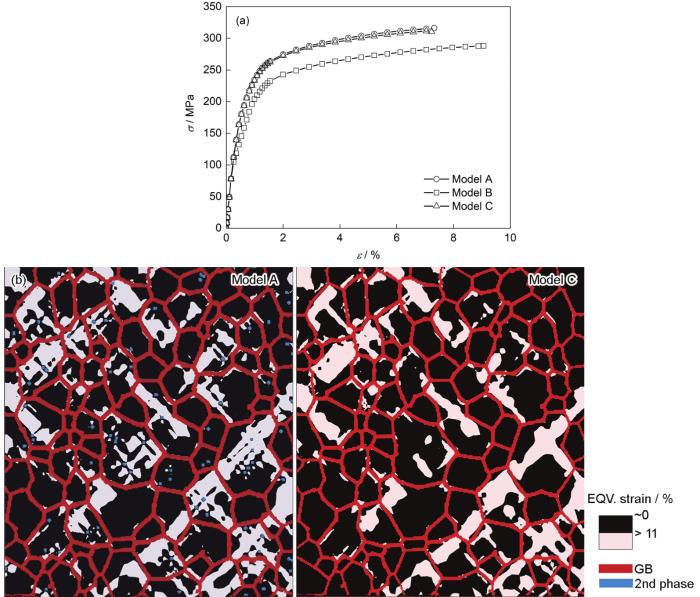

最后,讨论在有/无第二相粒子时,相同退火工艺下获得的混晶组织对GW83K镁合金力学性能的影响。选取平均晶粒尺寸相差最大的模型为例,即在723 K退火90 min的再结晶晶粒长大相场模拟结果(图6a和b)。把相场模拟出的GW83K镁合金显微组织作为几何输入构建出的有限元模型(含第二相的有限元模型为模型A,无第二相的模型为模型B),用于研究第二相粒子对GW83K镁合金力学行为的影响。对于模型A,第二相粒子设为β'-Mg7Gd,粒子尺寸为1.0~2.0 μm,按纯弹性粒子处理,其弹性模量为66.1 GPa[77];考虑第二相粒子体积含量较少(1.35%),忽略在晶界上的第二相粒子对晶界的作用。2种模型的拉伸应力-应变曲线如图10a所示,模型A的σy和σs分别为199和317 MPa,均高于模型B的σy (146 MPa)和σs (288 MPa);模型A和B的εs分别为7.3%和9.1%。为了研究第二相粒子自身对GW83K镁合金力学行为的影响,基于模型A,在几何模型方面去除了第二相,也扣除了由于第二相的存在,根据TNT对晶粒相强度的修正,所构建的模型记为模型C。从图10a可看出,预测得到的模型A和模型C的应力-应变曲线相近,抗拉强度分别为316和310 MPa,说明第二相粒子含量较低时,第二相粒子自身对GW83K镁合金的强度贡献不大,这与He等[13]的实验结果一致。这是因为当第二相含量过低和尺寸较小时,一是第二相对位错滑移的阻碍能力有限,二是作为主要强化相,β'-Mg7Gd自身的弹性模量为66.1 GPa,与GW83K镁合金的弹性模量(44.4 GPa)相近,在体积含量较小时,即被视为纯弹性体,对GW83K镁合金的强化效果也较弱。由此可见,本研究中小尺寸第二相粒子的存在对GW83K镁合金力学性能的直接影响相对较小,但可有效抑制再结晶晶粒的长大,从而显著提升材料的力学性能。

图10 经过723 K退火90 min后,有/无第二相粒子的GW83K镁合金有限元模拟结果

Fig.10 Mechanical responses from finite element model for GW83K Mg alloy with and without the 2nd phase particles from model A, B, and C after annealing at 723 K for 90 min (a) and EQV. strain contours of models A and C under fractured strain (b) (Model A is the FE simulation from microstructure with the 2nd phase particles after annealing, model B is from microstructure without the 2nd phase particles after annealing, and model C is from Fig.10a without the 2nd phase particles)

另外,由断裂应变下,模型A和C的von Mises等效应变分布(图10b)可知,作为弹性体的第二相粒子在变形过程中可承担部分载荷,特别是在粗晶中有效提升局部应变水平,使得合金强度和塑性均有所提升。对于这种晶粒和第二相粒子的协同作用,将在未来工作中做进一步讨论。

(1) 利用真实时空相场模型实现了GW83K镁合金不同退火工艺下再结晶晶粒长大过程的模拟,模拟结果与实验值吻合较好。从模拟结果来看,含第二相粒子的相场模型中,随退火温度(623~723 K)和时间(60~90 min)的提升,再结晶晶粒增长缓慢,平均晶粒尺寸从7.7 μm提升至17.1 μm;不含第二相粒子的平均晶粒尺寸从8.3 μm增至28.5 μm。对于无第二相粒子的GW83K镁合金,当退火温度高于673 K且退火时间超过60 min时,发现晶粒快速长大,平均晶粒尺寸从13.4 μm提升至28.5 μm。

(2) 根据将混晶组织抽象为不同尺寸晶粒作为增强体嵌入到晶界基体中的颗粒复合体而构建的有限元平面应变细观力学模型,可有效地预测出具有混晶组织的GW83K镁合金的力学行为。

(3) 具有混晶组织的GW83K镁合金的强度随平均晶粒尺寸的变化符合Hall-Petch关系,当平均晶粒尺寸从10.2 μm增至28.5 μm,屈服和抗拉强度分别从224 MPa和335 MPa降至146 MPa和288 MPa,说明混晶中小尺寸晶粒起到主要强化作用。

(4) 具有混晶组织的GW83K镁合金中,粗晶可有效容纳塑性应变缓解应力集中。当粗晶含量过少时,强度较高但塑性较低;而含量过高时,又无法保持高强度。当合金在623 K退火90 min后,对应的混晶组织可在保持高强度的同时有效提升塑性,为混晶组织的设计提供了参考。

(5) 对于含有第二相粒子的GW83K镁合金,当第二相含量较少时,小尺寸第二相粒子的存在对整体力学性能的直接贡献较小,但可有效抑制再结晶晶粒的长大,间接提升材料的力学性能。

1 模型描述

1.1 基于Taylor非局部塑性理论

1.2 晶粒长大相场模型建立和参数选取

图1

T

A

A1

A2

B1

B2

c1

?2nd

f2nd

d2nd

K

kJ·mol-1

kJ·mol-1

kJ·mol-1

kJ·mol-1

kJ·mol-1

mol·s-1·J-1

%

μm

623

-49.2

297.3

-775.2

371

51.2

0.45

0.46

Lath

0.67

1-2

673

-52.6

308

-869.6

365.7

51.2

1.22

0.46

Lath

1.35

1-2

723

-55.9

322.4

-901.1

373.7

51.2

2.72

0.46

Sphere

1.35

1-2

图2

1.3 基于多晶组织的有限元平面应变细观力学模型建立和参数选取

图3

图4

2 模拟结果与讨论

2.1 GW83K镁合金的有限元平面应变细观力学模型验证

图5

2.2 退火工艺对GW83K镁合金组织的影响

Model

Annealing temperature

Annealing time

No.

K

min

1

623

60

2

623

75

3

623

90

4

673

60

5

673

75

6

673

90

7

723

60

8

723

75

9

723

90

图6

图7

图8

2.3 退火工艺对GW83K镁合金力学响应的影响

图9

2.4 第二相粒子对GW83K镁合金力学行为的影响

图10

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号