分享:碳钢在红沿河海洋工业大气环境中的初期腐蚀行为

利用腐蚀失重、SEM、XRD、红外光谱、电化学方法对碳钢在红沿河海洋工业大气环境中的初期腐蚀行为进行研究。结果表明,碳钢在该环境中的初期腐蚀动力学符合线性规律,腐蚀速率呈现波动变化。腐蚀产物的成分在早期阶段主要为γ-FeOOH和α-FeOOH,随后出现了一定含量的Fe3O4,γ-FeOOH的含量随着时间呈现减小趋势,而α-FeOOH的变化相反。碳钢腐蚀10 d后的表面主要为点蚀和不规则局部腐蚀形貌,点蚀区的形貌因具体微环境的差异而不同。腐蚀60 d后的材料表面基本覆盖了腐蚀产物,但是锈层厚度不均匀,而且表面有很多巢结构,这种结构不仅容易聚集污染物而且有利于传质过程的进行,减弱了锈层的保护作用。结合电化学测试结果,进一步讨论了腐蚀产物层的保护作用。

关键词:

碳钢作为一种经济、综合性能良好的结构材料而被广泛使用,关于其在大气环境中的腐蚀行为已进行了许多研究[1~10]。Oh等[7]研究了6种钢材料在海洋、农村和工业大气环境中曝晒16 a的腐蚀行为。梁彩凤和侯文泰[8]在我国7个实验点对17种钢进行了为期16 a的自然腐蚀实验,涵盖了工业、海洋、湿热等多种典型环境。Lan等[9]在越南南部的4个实验点对碳钢进行了3 a的自然腐蚀研究。Casta

本工作通过短期自然曝晒实验获得碳钢在红沿河地区的海洋工业大气环境中的初期腐蚀数据。基于实验数据,讨论了碳钢在该环境下的相关腐蚀机理,包括腐蚀动力学、腐蚀产物的演化和锈层的电化学行为,揭示了碳钢在海洋工业大气环境中的初期腐蚀行为。

实验所用材料为Q235,其化学成分(质量分数,%)为:C 0.20,Si 0.05,Mn 0.05,P 0.013,S 0.008,Cr 0.03,Ni<0.01,Cu<0.01,Fe余量。每个实验周期设置4个平行试样,尺寸为100 mm×50 mm×2.7 mm,其中3个用于失重分析,1个用于形貌分析。试样经机加工到表面粗糙度(Ra)为0.8,然后使用丙酮除油、酒精冲洗并吹干后放于干燥器中24 h,然后进行称重以备用。

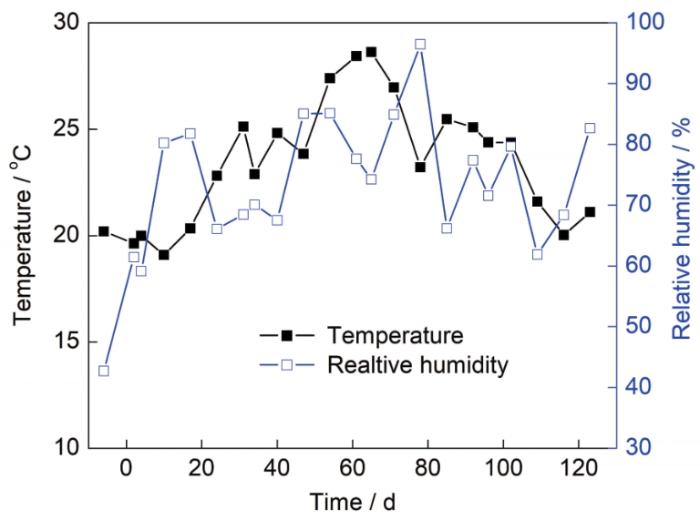

实验地点位于红沿河核电站的气象站,月平均温度为23.4 ℃,月平均相对湿度(RH)为73.1%;Cl-沉降量为0.037 mg/(100 cm2·d),按照ISO 9223-2012标准进行腐蚀等级分类为S1级;SO2沉降量为0.279 mg/(100 cm2·d),腐蚀等级为P2级。试样朝正南方向放置,与地面成45°夹角,距离正南方向的海岸约1000 m,距离正西方向的海岸约1500 m。实验周期分别为10、20、30、60和120 d。

失重试样取回后,使用参考ISO 8407-2009标准(500 mL HCl (38%浓盐酸)+500 mL蒸馏水+20 g六次甲基四胺)配制的除锈液去除腐蚀产物,然后使用酒精冲洗,干燥24 h后称重。

使用配备Aztec X-Max 50能谱仪(EDS)的Quanta 450扫描电镜(SEM)进行微观形貌观察,观察前对样品进行喷碳以增强导电性,因此EDS结果中不标注C峰。采用Rigaku-D/Max-2500PC X射线衍射分析仪(XRD)进行物相分析,参数为50 kV、250 mA,扫描范围为10°~90°,扫描速率为2°/min。使用Agilent Cary630 FTIP进行红外光谱分析,测试采用KBr压片法,锈粉和KBr的质量混合比例为1∶100,波数范围为4000~400 cm-1,扫描次数为128,分辨率为4 cm-1。

使用Parstat 2273/Advanced Electrochemical System进行电化学测试,采用三电极体系。参比电极为饱和甘汞电极(SCE),辅助电极为Pt片,工作电极为待测试样品,电解质为0.1 mol/L Na2SO4溶液。动电位极化测量的扫描速率为0.333 mV/s。阻抗谱(EIS)测量的激励信号选择振幅为10 mV的正弦波,频率范围是10 mHz~100 kHz。样品在开始上述测量之前先在溶液中浸泡约20 min以使开路电位的波动低于1 mV/min。

碳钢的腐蚀动力学结果通过腐蚀量和腐蚀速率进行描述,其中腐蚀量选择由失重数据利用

式中,D为厚度,μm;Wt为试样的失重,g;ρ为材料的密度,7.86 g/cm3;A为试样的表面积,cm2;Va为腐蚀速率,μm/a;t为时间,d;下角标n为实验周期,其值可取1、2、3、4、5。

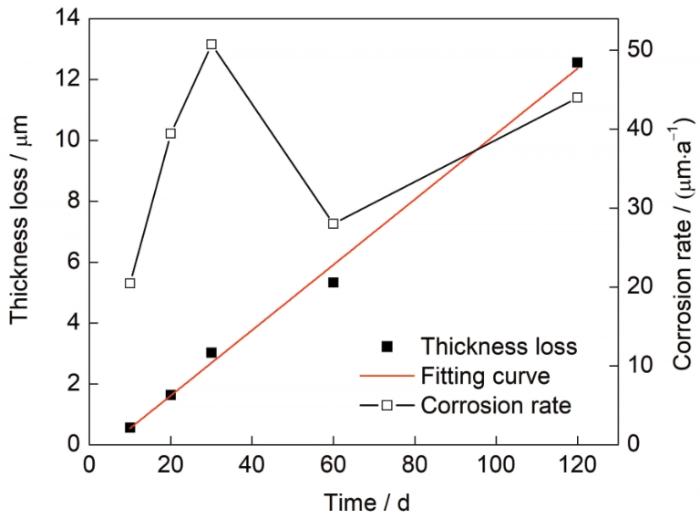

图1是碳钢的厚度损失及腐蚀速率随时间的变化规律。可以观察到腐蚀失厚与时间基本呈线性变化规律,D=

图1 碳钢的腐蚀厚度损失及腐蚀速率随时间的变化

Fig.1 Thickness reduction and corrosion rate of carbon steel exposed to a coastal-industrial environment as a function of exposure time

图2 红沿河海洋工业大气环境的温度和湿度

Fig.2 Temperatures and relative humidities of Hongyanhe coastal-industrial atmosphere

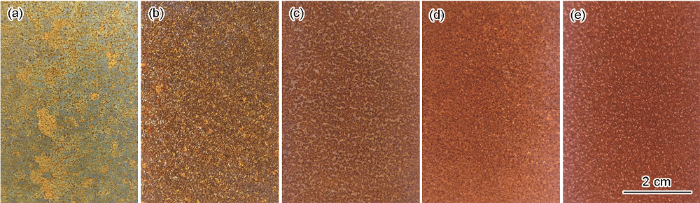

图3 碳钢腐蚀后的宏观形貌

Fig.3 The surface macro-morphologies of carbon steel exposed for 10 d (a), 20 d (b), 30 d (c), 60 d (d) and 120 d (e)

Color online

图4 碳钢腐蚀后的微观形貌

Fig.4 The surface micro-morphologies of carbon steel exposed for 10 d (a), 20 d (b), 30 d (c), 60 d (d) and 120 d (e)

碳钢在海洋工业大气环境中自然曝晒早期的表面上随机地分布着腐蚀微区,而较大部分仍然是材料基体。腐蚀区域中可以明显观察到2类微观形貌:圆形花状腐蚀和不规则局部腐蚀(图5a),后者腐蚀程度相对较轻且总是凸起开裂。圆形花状腐蚀又有3种不同的形貌:一种是环形(图5b),中心区域为平坦均匀的巢结构,其周围是非均匀的环形巢区域,最外环是表面有裂纹的较紧密结构,而且最外边缘与材料基体之间有明显的裂缝;一种是蘑菇形(图5c),由中心延伸出若干条裂纹直到最外侧边缘,大部分区域为比较均匀的巢结构,紧靠中心有小部分似乎是正在变为巢结构,外侧是表面有纹路的紧密结构,最外边缘与基体之间也有明显的裂缝;一种是没有明显特征(图5d),有一些巢结构,但还混合着尺度不一的物质,呈现一种不均匀状态。环形和蘑菇形微区中的巢结构的EDS结果均只含有Fe和O元素。第三种的无规则微区的EDS测试发现了明显含量的S和Cl元素(图5e),者参与腐蚀反应的机制存在差别,反应过程中产生的物质也不同,因此呈现出所观察到的不均匀性[13]。这种不均匀性无法为基体提供一致的保护作用,各部分之间的不连续反而有利于腐蚀进程的扩展,可以认为是2种元素在腐蚀反应中体现的一种协同作用,与文献[17]中观察到的结果相似。

图5 碳钢腐蚀10 d后的表面微观形貌及EDS分析

Fig.5 SEM images and EDS analysis of carbon steel exposed to the costal-industrial atmospheric environment for 10 d

(a) irregular localized corrosion (b) annular structure (c) mushroom-shaped structure

(d) irregular circular area (e) EDS of irregular circular area in Fig.5d

环形微区和蘑菇形微区均可以认为是点蚀类型,最外侧与基体之间的裂缝说明已产生的腐蚀产物在累积到一定程度时易脱落,进而再次暴露出易腐蚀的材料基体;腐蚀产物脱落后的微区相比于周围的平面基体更易聚集液滴和污染物,进而可以发生更严重的腐蚀,体现为腐蚀在局部区域的优先扩展,即局部腐蚀特性。环形微区应该是由中间有颗粒物的液滴腐蚀扩展生成,这种情况下的腐蚀反应最先在颗粒周围发生,因此此处的腐蚀产物含量较多,形态也最接近于比较稳定的产物结构;中间部分待颗粒物脱落后吸湿,发生比较均匀的腐蚀。蘑菇形微区应该是由液滴腐蚀扩展形成的,液滴中的盐成分经干湿交替不断地浓缩和吸湿,形成均匀的巢结构形态,但是由于物理环境的差异腐蚀产物无法维持统一体而产生裂纹,最外侧的壳结构可能是由于最初的干燥过程比较迅速而只生成比较简单的氧化物。

碳钢在环境中曝晒60 d后,表面基本全部覆盖了腐蚀产物。腐蚀产物层上除了较平整的区域外,还可以观察到较多的巢结构区(图6a)。平整区的部分表面上可以观察到较多的棉花球状的腐蚀产物,为α-FeOOH (图6b);巢结构区可以观察到2种明显的类型:针片状和棒状(图6c和d),前者对应的腐蚀产物为γ-FeOOH,后者为β-FeOOH[5,18,19]。针片状形貌区的EDS结果中含有Fe、O、S元素,这说明含S污染物在材料表面的沉积有利于该种巢结构形貌的生成,与Weissenrieder等[20]观察到的一致。棒状区的EDS结果中含有Fe、O、S和Cl 4种元素,相比于针片状形貌区Cl的含量增高了许多,这与Cl-浓度高于一定值才能有利于β-FeOOH生成的相关研究结果[21]吻合。

图6 碳钢腐蚀60 d后的表面微观形貌及EDS分析

Fig.6 SEM images and EDS analyses (Insets show the corresponding high magnified images) of carbon steel exposed to the costal-industrial environment for 60 d

(a) low magnification (b) EDS of cotton balls (goethite)

(c) EDS of flowery structure (lepidocrocite) (d) EDS of cigar-shaped structure (akaganeite)

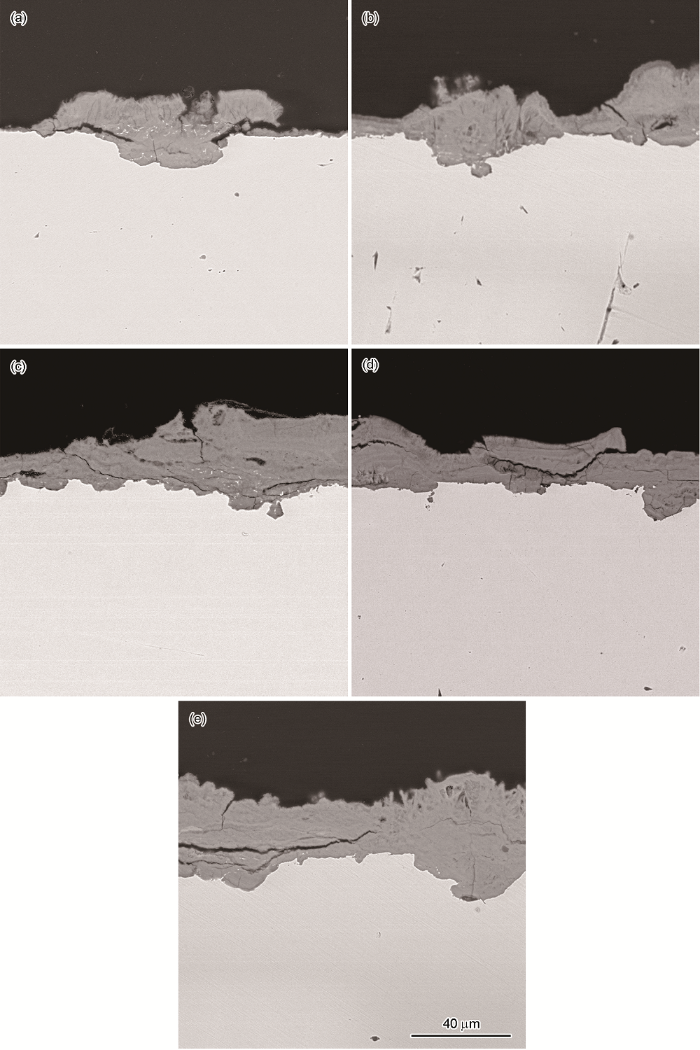

碳钢在海洋工业大气环境中曝晒不同时间后的截面形貌如图7所示。可以观察到,早期阶段由于腐蚀发生的随机性,锈层是非连续的,腐蚀产物较厚的位置对应着早期发生的局部腐蚀区域,腐蚀产物较薄的位置对应着后续新发生的腐蚀区域(图7a~c)。碳钢在腐蚀60 d后基本没有暴露的基体,但是此时锈层的均匀性较差(图7d)。腐蚀120 d时的锈层的均匀性有所改善,因为先腐蚀区随着产物的堆积,氧的扩散变得越来越困难,而后腐蚀区的物质传输的阻碍较小,反应较快,逐渐减小了各部分间的厚度差异(图7e)。锈层厚度虽然在不断地增大,但是其中出现了明显的裂纹。靠近材料基体会有一定厚度的结合比较紧密的锈层,裂纹往往出现在该类锈层和远离基体的锈层之间,这些位置处也是基体材料表面起伏的地方。这说明先后发生腐蚀的区域的锈层在相互结合时存在较大困难,无法组成连续性较好的统一锈层。这也是碳钢在该环境中的初期阶段中腐蚀较快的一个原因。

图7 碳钢腐蚀不同时间后的截面形貌

Fig.7 Cross-sectional morphologies of the rust layer formed on the surface of carbon steel exposed for 10 d (a), 20 d (b), 30 d (c), 60 d (d) and 120 d (e)

本课题组[22]进行的碳钢在室内模拟海洋工业大气环境中的初期腐蚀研究中发现,该阶段内锈层的保护性弱,没有在锈层上观察到明显的巢结构。碳钢在自然环境中经历的干湿交替的时间周期长,各阶段中的反应可以充分进行,因此产物的形貌结构类别很清晰。锈层表面存在很多有利于反应物质传输的巢结构,裂纹多存在于锈层厚度方向的中间部位。碳钢在室内模拟环境中的干湿交替过程受实验设计或实验条件所限而时间有限,腐蚀反应进行不充分,锈层表面形貌单一,锈层与基体之间有较多裂纹。这2种情况可能使碳钢在室内模拟环境中呈现与在自然环境中相似的腐蚀特性现象,即该模拟环境被认为能够有效地对材料在实际环境中的腐蚀行为进行评价,但是其中的原因有较大差别。因此,结果现象的一致性还不能充分说明方法的有效性,真实环境的对照实验仍然很有开展的必要。

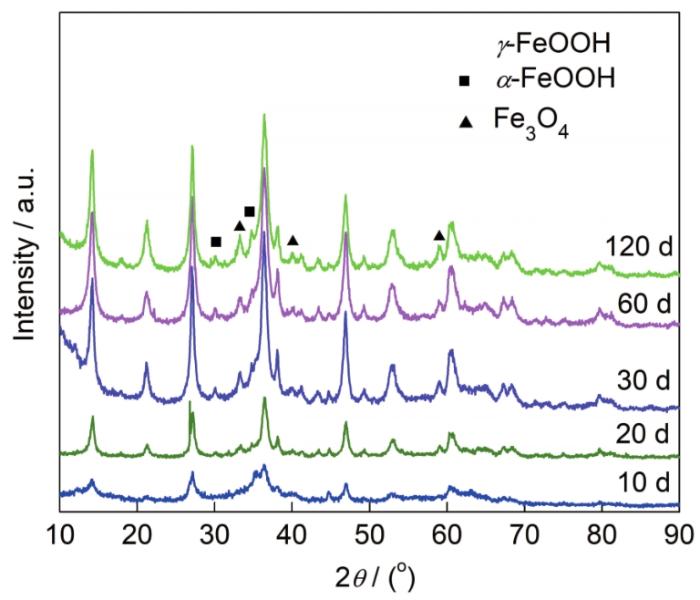

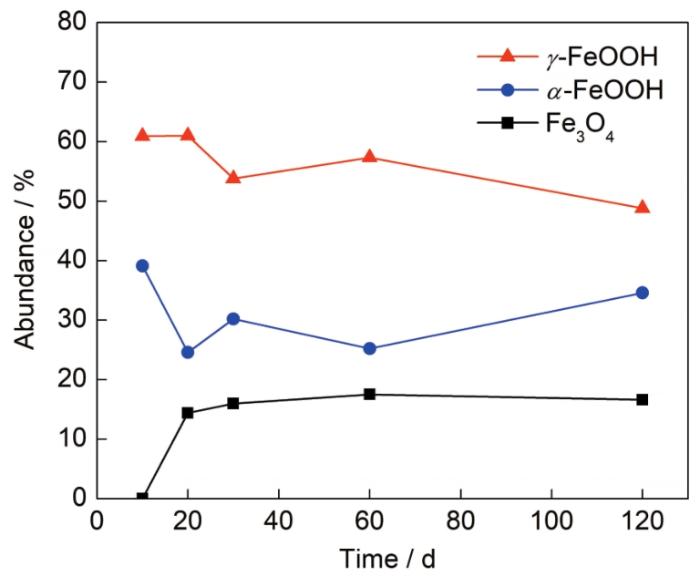

材料的腐蚀行为变化和腐蚀产物的成分及锈层的演化有密切关系。碳钢在大气环境中形成的腐蚀产物的成分常见有:γ-FeOOH、β-FeOOH、α-FeOOH、δ-FeOOH和Fe3O4等,产物的种类及相对含量会因环境等差异而明显不同[23]。图8是从碳钢样品表面刮取到的腐蚀产物粉末的XRD谱,图9是腐蚀产物的含量随着时间变化的半定量分析。可以看到碳钢腐蚀10 d的产物中的主要成分为γ-FeOOH和α-FeOOH,20 d时的产物中发现了一定含量的Fe3O4。γ-FeOOH的含量随着时间有减小的趋势,而α-FeOOH的变化相反,Fe3O4的含量相对稳定。这说明γ-FeOOH不断地生成、积累到一定程度时,会逐渐转化为α-FeOOH或Fe3O4,与文献[24]中所描述的一致。但是,这种转变过程会持续相当长的时间。Yamashita等[25]研究了耐候钢和低合金钢在暴露26 a时间段中腐蚀产物层的变化,发现γ-FeOOH (外层)逐渐转变为均匀稳定的α-FeOOH (内层)。

图8 碳钢表面腐蚀产物的XRD谱

Fig.8 XRD spectra of the scraped rust formed on carbon steel surface

图9 碳钢表面腐蚀产物的相对含量与时间的关系

Fig.9 The relative amount of corrosion products formed on carbon steel surface as a function of exposure time

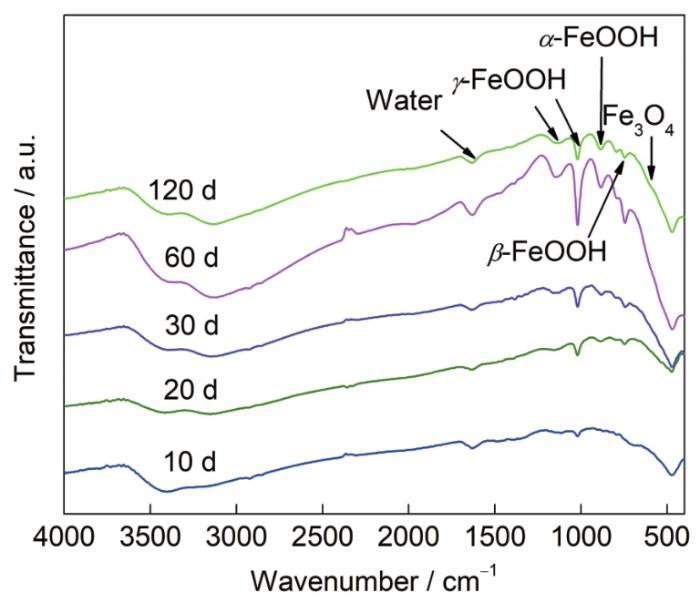

XRD分析对腐蚀产物的相对含量有一定的要求,当某个物相的含量较低时,考虑到背景噪声等误差,就无法进行有效的辨别。红外光谱作为一种简单、效率高的分析方法可以进一步鉴别腐蚀产物的成分[16,26],图10是相应的测试结果。红外光谱测试结果中的腐蚀产物主要成分和XRD的一致,但是另外发现了少量的β-FeOOH。Nishimura等[27]观察到β-FeOOH由一种绿色产物GRI (green rust I: JCPDS 400127, Fe(OH, Cl)2.55)在干燥阶段转化而来,而GRI的数量取决于Cl-的浓度,因此β-FeOOH存在的区域常可观察到明显的Cl元素含量(图6d),而且β-FeOOH的还原促进了反应的循环,提高了腐蚀速率。因此,60 d时相对较高含量的β-FeOOH会在一定程度上增大碳钢在120 d时的腐蚀速率。

图10 碳钢表面腐蚀产物的红外透射光谱

Fig.10 Infrared spectra of corrosion product formed on carbon steel surface

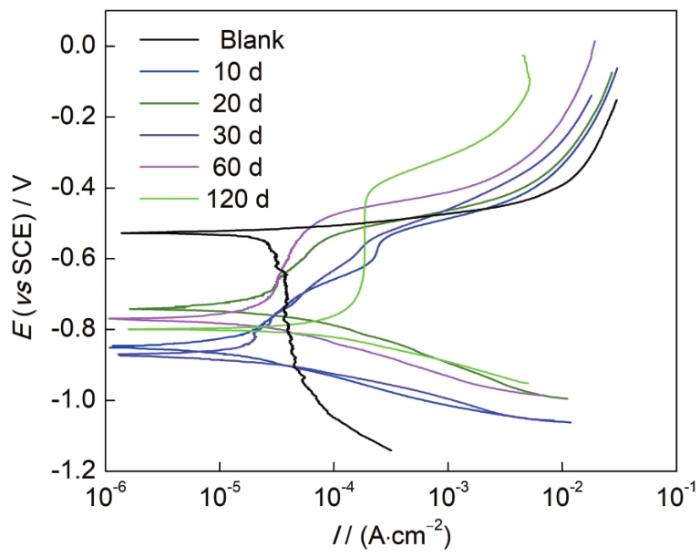

材料在大气环境中发生的腐蚀主要是电化学反应过程,因此电化学测量可以作为一种合理有效的方法来表征相关过程。动电位极化技术可以定量地研究材料的腐蚀倾向、腐蚀速率、钝化等过程反应特性;交流阻抗技术通过施加小幅扰动,在不影响原有性质的基础上,对材料的表面状态进行测量,进而评价其在腐蚀反应中的变化及作用[28,29]。图11是各实验周期的碳钢试样在0.1 mol/L Na2SO4溶液中的动电位极化曲线。阴极极化部分在各个时间周期中均呈现近乎直线的形态,但是该线段相比于原始试样要平缓,这说明有腐蚀产物参与了还原反应进而增大了阴极电流密度[30]。图8的XRD结果中已发现产物中的成分比例在随着时间变化,而极化曲线上反映的阴极反应没有明显变化,这说明发生还原反应的物质主要为某种含量较高且还原性较好的成分。根据相关文献[27,31]的研究,β-FeOOH、γ-FeOOH、α-FeOOH的还原性依次减弱,XRD中没有检测到β-FeOOH,说明其含量较低,因此参与阴极还原的成分主要为γ-FeOOH。阳极极化部分出现类似钝化的区域,该区域的电位范围随着时间的延长逐渐扩大,其倾斜程度不断地向纵轴靠拢,到120 d时基本平行于电位轴。Pan等[32]关于碳钢在工业大气环境中的腐蚀研究中的极化曲线上也存在类似现象。该区域的变化可以和碳钢表面锈层的演化相对应,区域的扩大及倾斜度的变化说明腐蚀产物层覆盖越来越完全,均匀性也在改善。腐蚀电位变化虽有波动,但总体趋势是向阳极极化方向移动,这说明腐蚀反应的开始变得更加困难。从极化曲线上计算得到的腐蚀10、20、30、60和120 d的试样腐蚀电流密度分别为1.22×10-5、1.59×10-5、1.36×10-5、1.42×10-5和5.94×10-5 A/cm2,其变化趋势和腐蚀速率一致。

图11 碳钢腐蚀试样的动电位极化曲线

Fig.11 Potentiodynamic polarization curves of unexposed and corroded carbon steel samples as a function of exposure time (E—potential, I—current density)

Color online

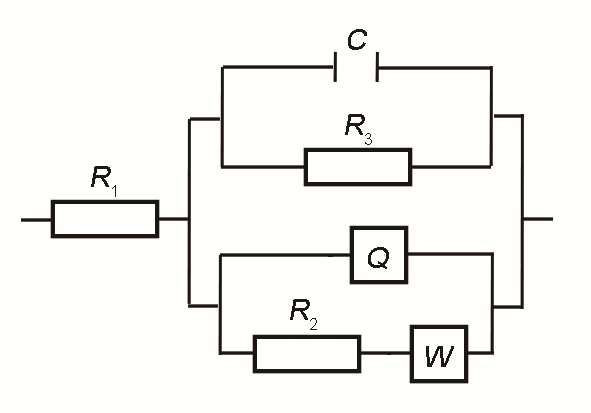

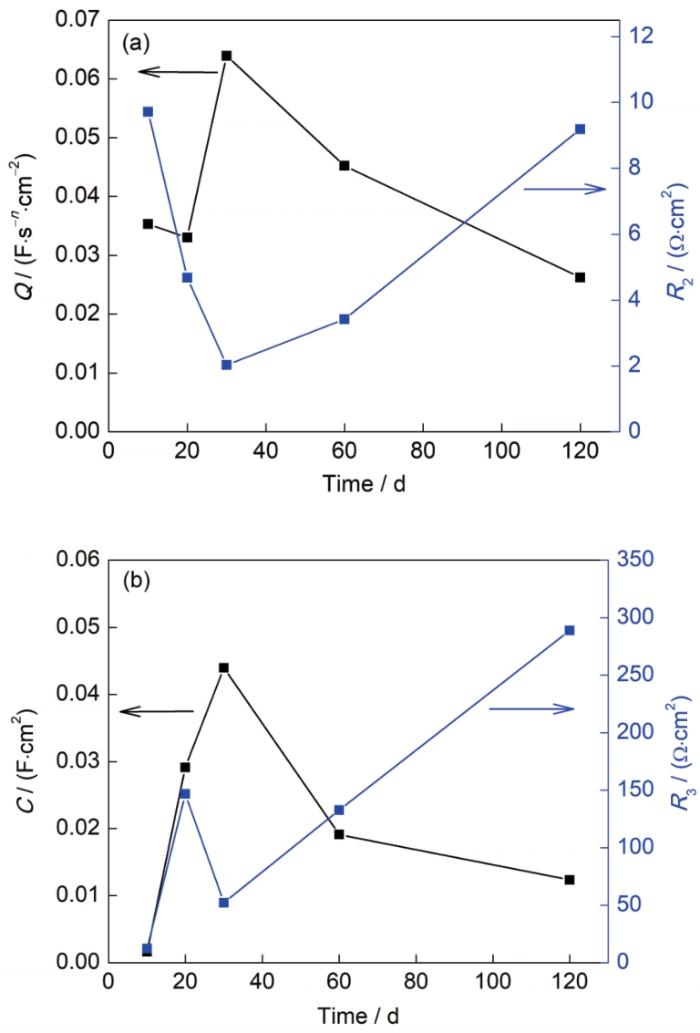

为了进一步评价腐蚀产物层的保护作用,实验中对碳钢腐蚀试样进行了EIS测量,图12是相应的结果及数据处理。可见,高频区段较为平缓,电极对外加激励不敏感,低频区段有明显响应。使用图13所示的等效电路对测量数据进行拟合,拟合结果和测量数据的偏离程度(χ2)均小于3×10-4,这说明该等效电路可以较好地模拟实际锈层的电学特性。碳钢腐蚀试样的SEM像中可以观察到在早期阶段中仍有部分基体暴露,因此在等效电路中使用并联的2部分电路与此进行对应。带有扩散阻抗的部分电路代表已发生腐蚀的产物区域,另一部分电路代表未腐蚀的基体区域。等效电路中的R1代表溶液电阻,R2代表产物区反应的电荷转移电阻,Q代表产物区的双电层电容,W代表扩散阻抗,R3代表基体区反应的电荷转移电阻,C代表基体区的双电层电容。图14是等效电路中各元件的电容和电阻随时间的变化。可以看到,电容和电阻在腐蚀后期均分别呈现减小和增大趋势,这说明产物层逐渐增厚而且覆盖越来越完全;而在腐蚀早期变化波动较大,这是因为此时未腐蚀区域所占比例较大,表面很不均匀。虽然反应电阻在增大,锈层也在逐渐增多增厚,但腐蚀速率没有受到明显的影响;这是由于腐蚀初期未腐蚀区域不断发生反应,贡献较大的腐蚀速率,腐蚀后期产物层的厚度仍较薄,无法有效地起到传质阻碍作用。

图12 碳钢腐蚀试样的EIS

Fig.12 EIS of corroded carbon steel as a function of exposure time (Z—impedance)

(a) Nyquist plots (b) Bode plots

图13 EIS的拟合等效电路图

Fig.13 Equivalent circuit used for describing the corrosion of exposed carbon steel samples (R1—the resistance of electrolyte, Q—the capacitance of corrosion product, R2—the charge transfer resistance in corroded area, W—Warburg diffusion impedance, C—the double layer capacitance, R3—the charge transfer resistance in substrate area)

图14 等效电路中各元件的电容和电阻随时间的变化

Fig.14 The resistances and capacities of corroded area (a) and substrate area (b) as a function of exposure time

(1) 碳钢在红沿河海洋工业大气环境中的初期腐蚀阶段中,腐蚀厚度损失随着时间近似呈线性变化;腐蚀速率的变化趋势不稳定,反映了该阶段中温度、湿度等环境因素对材料腐蚀行为的明显影响。

(2) 碳钢表面的颜色随着曝晒时间发生了由浅黄色到红棕色的明显变化;腐蚀产物的成分在早期主要为γ-FeOOH和α-FeOOH,随后检测到了一定含量的Fe3O4;γ-FeOOH的含量随着时间有减小的趋势,而α-FeOOH的变化相反,Fe3O4的含量相对稳定。

(3) 碳钢试样在自然环境中曝晒10 d后,表面可以观察到明显的点蚀和不规则局部腐蚀形貌,点蚀个体的形貌会因微环境的差异而明显不同;试样的表面锈层到60 d时已基本覆盖整个表面,但是厚度分布不均匀,锈层上有很多易聚集污染物且利于物质运输,从而减弱锈层保护性的巢结构。

(4) 锈层的截面形貌中观察到的裂纹多位于厚度方向的中间部位,而且对应着基体的起伏区。这说明,先、后腐蚀区域的锈层相互连接困难,无法形成保护性较好的连续统一体。

1 实验方法

2 实验结果与讨论

2.1 碳钢的腐蚀动力学

图1

图2

2.2 碳钢的腐蚀形貌

图3

图4

图5

图6

图7

2.3 腐蚀产物的演化

图8

图9

图10

2.4 锈层的保护性能

图11

图12

图13

图14

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号