分享:WC-TiC-TaC-Co硬质合金中TaC含量对其显微组织和力学性能的影响

利用SEM、EDS、三点弯曲装置及硬度计等手段研究了TaC含量对WC-TiC-TaC-Co硬质合金显微组织和力学性能的影响。结果表明,WC-TiC-TaC-Co硬质合金主要由3种相组成:WC相、(W, Ti, Ta)C相和γ相。随着TaC的质量分数从4.6%增加到7.3%,尺寸小于0.5 μm的WC晶粒比例增加;尺寸大于1 μm的复合碳化物(W, Ti, Ta)C晶粒比例增加,且均匀分散分布的(W, Ti, Ta)C开始聚集。合金的密度、硬度与断裂韧性均呈先下降后上升再下降的变化趋势;合金的抗弯强度呈先上升后下降的趋势。当TaC含量为6.3%时,合金的综合力学性能最佳:硬度、断裂韧性和抗弯强度分别为1749 HV30、10.2 MPa·m1/2和2247 MPa。

关键词:

硬质合金是由难熔硬质碳化物(WC、TiC、TaC、VC和 Cr3C2等)和黏结金属(Co、Ni和Fe)采用粉末冶金工艺生产的具有高硬度和高耐磨性的材料[1,2]。硬质合金综合了硬质相和黏结相的优良性能,被广泛用作矿山工具和切削刀具等[3]。WC-Co硬质合金通常是由液相烧结工艺制备而成,在液相烧结过程中,WC晶粒的长大通过2种方式进行:细小的WC晶粒溶解在液相黏结剂中,烧结冷却阶段WC又从液相中析出,在未被溶解的WC晶粒上结晶,从而使WC晶粒长大(称为普遍长大);聚集的WC晶粒通过晶界的迁移长大(称为断续长大)[4]。研究[5,6]表明,当WC-Co合金的WC晶粒尺寸减小到亚微米以下时,材料的硬度、韧性、强度等都能得到提高。在WC-Co硬质合金中添加晶粒长大抑制剂,可以阻碍WC晶粒异常长大。晶粒长大抑制剂按照抑制效果排序为:VC>Cr3C2 >NbC>TaC>TiC[7]。但是VC的加入会导致WC-Co硬质合金脆化[7];Cr3C2的添加易造成合金中贫碳,从而使WC晶粒发生断续长大;NbC具有较高的熔点和硬度,但是NbC的添加会降低合金的断裂韧性[9]。Morton等[10]研究发现,VC、TiC、Cr3C2等对WC-Co合金中WC晶粒长大的抑制效果随着C含量的增加而降低,而TaC对晶粒的抑制效果不受C含量的影响。?stberg等[2]在C含量不同的WC-Co硬质合金中添加TaC,发现C含量低的硬质合金在低速切削时,TaC的添加可以提高合金抗塑性变形能力。Mahmoodan等[11]在WC-10Co硬质合金中添加不同含量的TaC,TaC的加入有效提高了合金的硬度和断裂韧性,当TaC的添加量为0.6% (质量分数,下同)时,合金的硬度和断裂韧性最高。

WC-Co硬质合金在切削加工的高温条件下,会发生氧化以及WC晶粒的分解,导致合金力学性能恶化[12]。TiC比WC具有更高的硬度、熔点和高温抗氧化性,因此WC-TiC-Co硬质合金具有较高的硬度和耐磨性,但是TiC的加入会降低合金的断裂韧性[13,14,15]。李体军等[16]在WC-Co硬质合金中加入不同含量(2%、4%、6%)的TiC,随着TiC含量的增加,硬质合金的硬度逐渐升高,横向断裂强度和断裂韧性随之降低。Rolander等[17]研究发现,在(Ti, W)(C, N)-Co硬质合金中添加Ta,可以提高WC晶界强度和硬质相骨架强度,有效抑制WC晶界滑移,从而提高合金抗塑性变形的能力。本工作利用扫描电子显微镜(SEM)、能谱仪(EDS)、三点弯曲装置、硬度计等手段,研究了TaC含量对WC-TiC-TaC-Co硬质合金(Ti含量约为3%)显微组织和力学性能的影响,旨在为制备力学性能较好的硬质合金提供依据。

本实验中的4种WC-TiC-TaC-Co硬质合金,采用Apollo 300热场发射扫描电子显微镜上配备的X射线能谱仪(Oxford X-max 80),依据《电子探针和扫描电镜X射线能谱定量分析通则》通过多次大面积(扫描区域为100 μm×100 μm)的面扫测得合金成分,每个样品扫描至少5个区域,最后求平均值得到样品的成分,如表1所示。其中,Co含量在6%~7%,Ti含量在3%左右,Ta含量分别为:4.3%、5.2%、5.9%和6.8%。

表1 WC-TiC-TaC-Co硬质合金成分 (mass fraction / %)

Table 1

试样依次用粒度为30、9和3 μm的金刚石砂纸打磨,再用粒度为1 μm的金刚石喷雾抛光。将表面抛光后的试样采用HD9-45型洛氏Vickers硬度计,通过压痕法测量Vickers硬度和断裂韧性。每个试样取8个位置,加载载荷30 kg,保压时间15 s。在VH-S1金相显微镜下放大500倍测量压痕对角线长度和压痕尖角处裂纹长度。Vickers硬度(HV30)和断裂韧性(KIC,MPa·m1/2)的计算公式如下:

式中,d为压痕对角线长度平均值,mm;ΣL为裂纹总长度,mm。

由于试样尺寸较小,无法满足ISO 3327-2009 标准测试合金的抗弯强度。根据YB/T 5349-2014 《金属弯曲力学性能试验方法》,制作尺寸为15 mm×5 mm×0.9 mm的非标准样,在自制的三点弯曲装置中进行抗弯强度测试(如图1所示),装置厚度为6 mm,加载速率为0.1 mm/min。

图1 三点弯曲装置示意图(俯视图)

Fig.1 Schematics of three-point bending device (top view; unit: mm)

(a) support base (b) force indenter

横向抗弯强度的计算公式为:

式中,R为横向抗弯强度,MPa;F为使试样断裂所需的力,N;D为2个支承点间的距离,mm;b为试样宽度,mm;h为试样高度,mm。

采用JSM-6700F冷场发射扫描电子显微镜(SEM)的背散射电子(BSE)探头观察试样的组织形貌;采用Apollo 300热场发射SEM观察裂纹路径以及断口形貌;采用截线法统计测量晶粒尺寸;根据Archimedes原理测定材料密度。

图2为样品S4~S7显微组织的SEM-BSE像。WC-TiC-TaC-Co硬质合金主要由3种相组成:灰白色的WC相,灰黑色的(W, Ti, Ta)C相,以及黑色的γ相(以Co为基体元素的Co-W固溶体),如图2a中箭头所示,相的成分如表2所示。在烧结过程中,WC、TiC和TaC通过溶解、再析出和固相固溶形成均匀分散的复合碳化物(W, Ti, Ta)C,如图2a中TaC含量为4.6%的合金(S4)所示。随着TaC含量的升高,复合碳化物(W, Ti, Ta)C增多,会有部分固溶体未溶解于液相,从而溶解、再析出所形成的(W, Ti, Ta)C晶粒会优先在未溶解的固溶体(W, Ti, Ta)C附近析出。且(W, Ti, Ta)C与γ相的润湿性差,当γ相出现在复合碳化物之间时会被挤出,从而(W, Ti, Ta)C晶粒开始聚集,如图2b~d中圆圈所示。图3a为WC晶粒尺寸分布图。随着TaC含量从4.6%~5.5% (S4和S5)增加到6.3%~7.3% (S6和S7),尺寸小于0.5 μm的WC晶粒明显增加。S5中WC晶粒尺寸分布不均匀,出现尺寸大于4 μm的WC晶粒,这是由于S5中C含量较多,导致液相烧结过程中合金的液相点下降,相应地增加了实际烧结过程中液相量和液相保温时间,WC晶粒发生异常长大。在S7样品中,C含量虽然也较多,但由于Ta含量的增加,使得S7中WC晶粒得以细化,未出现WC晶粒异常长大的现象。图3b为(W, Ti, Ta)C晶粒尺寸分布图。(W, Ti, Ta)C晶粒尺寸集中分布在0.5~1 μm,随着TaC含量从4.6%~5.5% (S4和S5)增加到6.3%~7.3% (S6和S7),晶粒尺寸小于1 μm的细晶(W, Ti, Ta)C逐渐减少,尺寸大于1 μm的粗晶(W, Ti, Ta)C增多。WC-Co硬质合金中,WC晶粒在液相烧结过程中通过溶解-析出机制长大,在合金中加入适量的TaC,Ta元素优先在液相γ相中溶解,降低了W在γ相中的溶解度,从而阻碍细小WC晶粒的溶解,减少烧结冷却阶段WC从液相中的析出,在未被溶解的WC晶粒上结晶的现象,从而抑制WC晶粒的析出长大[18]。随着TaC含量的增加(从S5到S6),尺寸小于0.5 μm的WC晶粒明显增多。Ta在γ相中的溶解度很小,约为0.3%,TaC含量的持续增加(从S6到S7),对WC晶粒长大的抑制作用变化不再显著,细晶(<0.5 μm) WC含量不再明显增加。

图2 WC-TiC-TaC-Co硬质合金的SEM-BSE像

Fig.2 SEM-BSE images of WC-TiC-TaC-Co cemented carbides with different TaC contents

(a) S4 (b) S5 (c) S6 (d) S7

表2 图2a中各点EDS结果 (mass fraction / %)

Table 2

图3 WC-TiC-TaC-Co硬质合金中WC和(W, Ti, Ta)C晶粒尺寸分布图

Fig.3 Grain size distributions of WC (a) and (W, Ti, Ta)C (b) in WC-TiC-TaC-Co cemented carbides

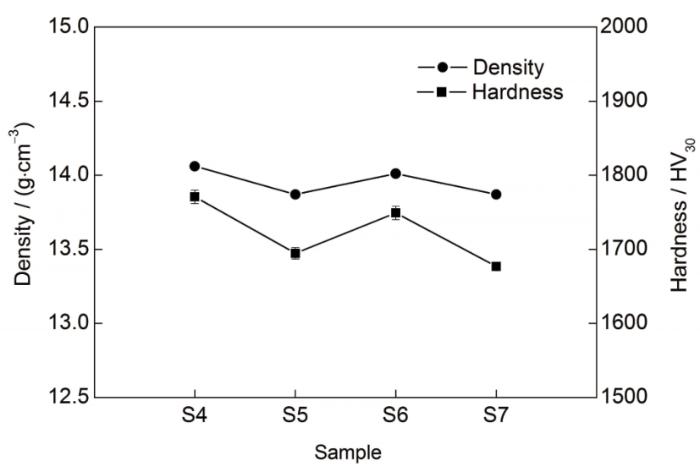

TaC含量对WC-TiC-TaC-Co硬质合金密度和Vickers硬度的影响如图4所示。随着TaC含量的增加,密度和硬度变化趋势一致,呈先下降后上升再下降的趋势。TaC含量增加,合金中(W, Ti, Ta)C的含量增加,且发生聚集,(W, Ti, Ta)C与γ相的润湿性差,不利于合金的致密化,导致合金密度下降。而TaC含量为5.5%的硬质合金(S5)密度出现陡降,另有2个原因:(1) S5中C含量较多,导致WC晶粒异常长大,从而影响到液相收缩过程中γ相的流动,造成合金内部空隙增加;(2) S5合金中Ti的含量相对较高,使得合金中(W, Ti, Ta)C的含量增多,且Ti的密度为4.51 g/cm3,远小于Ta的密度(16.6 g/cm3),这也可能是S5密度下降较多的原因。

图4 TaC含量对WC-TiC-TaC-Co硬质合金的密度和硬度的影响

Fig.4 Effect of TaC content on the density and hardness of WC-TiC-TaC-Co cemented carbides

WC-TiC-TaC-Co硬质合金的硬度与合金致密度、WC晶粒尺寸、Co含量等有关[18]。如图4所示,WC-TiC-TaC-Co硬质合金的硬度变化规律与合金密度的变化规律一致。TaC含量从4.6%增加到5.5%时,WC晶粒细化效果不明显,且WC晶粒尺寸分布不均匀;S5合金的致密度下降明显,导致合金的硬度明显降低。TiC含量为6.3%时,硬度为1749 HV30。随着TaC含量的增加,虽然WC晶粒细化,但由于合金致密度对硬度的影响较大,使得合金硬度仍然下降。

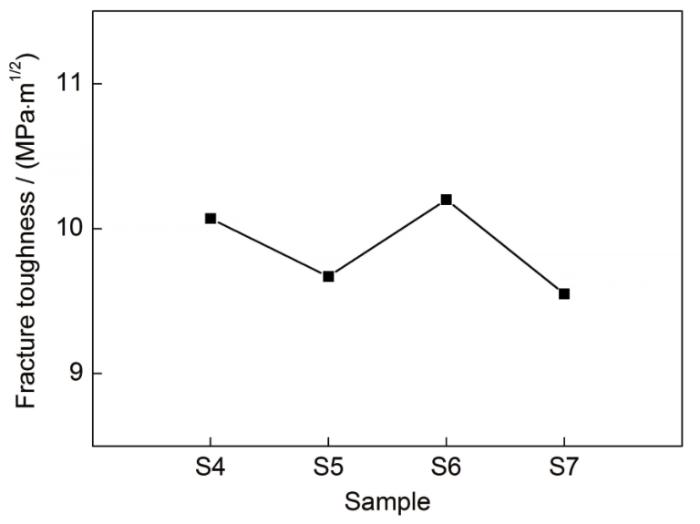

材料抵抗裂纹失稳扩展的能力被称为断裂韧性。随着TaC含量的增加,WC-TiC-TaC-Co硬质合金的断裂韧性如图5所示,呈现先降低后上升再下降的趋势,与合金的密度变化规律一致。从S4到S5,合金中Co含量增加0.5%,γ相作为韧性相会提高合金的断裂韧性,但合金S5的断裂韧性并没有因为Co含量的增加而上升,这是因为S5合金受到密度的影响较大,断裂韧性有所降低。从整体来看,在S4~S7合金体系中,断裂韧性的变化量较小(9.55~10.20 MPa·m1/2),这表明TaC含量在4.6%~7.3%范围内的变化对合金断裂韧性的影响较小。TaC含量为6.3%时(S6)达到最大值10.20 MPa·m1/2。

图5 TaC含量对WC-TiC-TaC-Co硬质合金断裂韧性的影响

Fig.5 Effect of TaC content on the fracture toughness of WC-TiC-TaC-Co cemented carbides

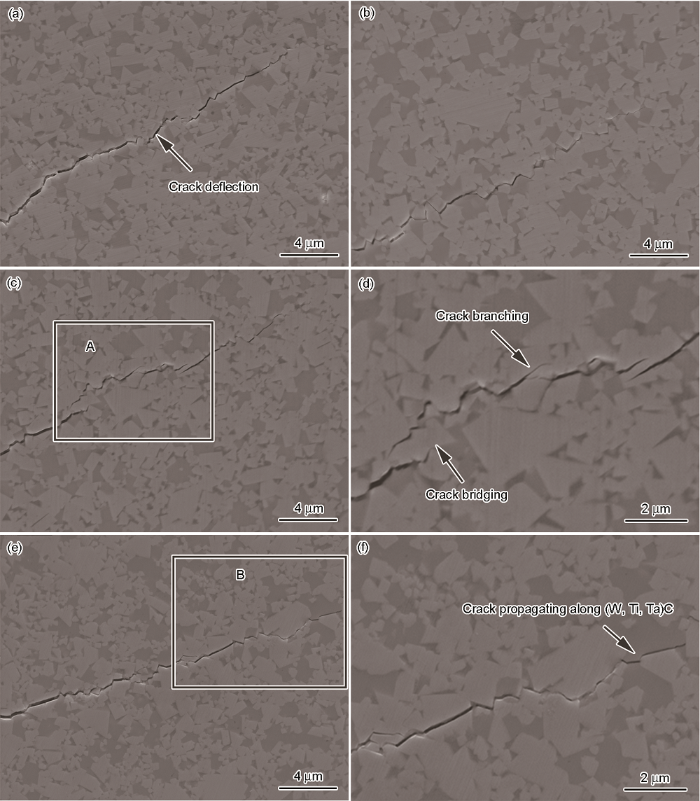

图6所示为WC-TiC-TaC-Co硬质合金裂纹尖端扩展形貌。WC-Co硬质合金的裂纹扩展过程与WC及γ相的晶体结构、滑移系以及是否经过相界面有密切关系[19]。WC-TiC-TaC-Co硬质合金的裂纹扩展模式包括WC、(W, Ti, Ta)C的沿晶扩展和粗晶WC、(W, Ti, Ta)C的穿晶扩展。WC晶体为hcp结构,当裂纹扩展至较大WC晶粒时,如果取向为(

图6 WC-TiC-TaC-Co硬质合金裂纹形貌

Fig.6 Crack propagation morphologies of WC-TiC-TaC-Co cemented carbides

(a) S4 (b) S5 (c) S6 (d) enlarged view of area A (e) S7 (f) enlarged view of area B

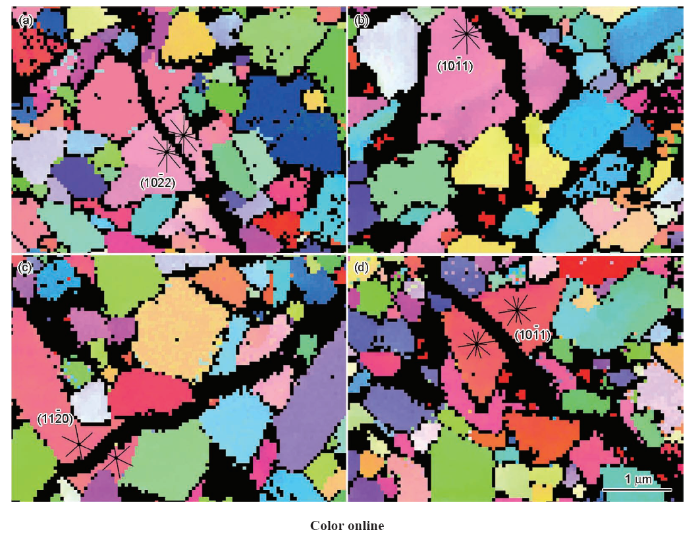

图7 WC-TiC-TaC-Co硬质合金中WC晶粒取向分布图

Fig.7 Orientation distributions of WC grain in WC-TiC-TaC-Co cemented carbides

(a) S4 (b) S5 (c) S6 (d) S7

随TaC含量的增加,WC-TiC-TaC-Co硬质合金抗弯强度呈现先上升后下降的趋势,如图8所示。抗弯强度的变化受原子固溶强化作用的影响,少量W、Ta、Ti原子固溶在黏结相γ相中,产生固溶强化,提高合金的抗弯强度。在一定的范围内,硬质合金γ相中固溶原子越多,固溶强化效果越明显,但并不是越多越好。在WC-Co硬质合金中,固溶体里W元素的质量分数为4%~5%时,合金得到最高的抗弯强度[23]。在本工作中,当TaC含量为5.5% (S5)和6.3% (S6)时,合金获得较高的抗弯强度,如S6的抗弯强度达到2247 MPa。S5的抗弯强度最高,有可能是因为S5中Co含量高,有利于γ相在塑性变形中的位错运动和增殖,使合金抗弯强度最高。而TaC含量为7.3%时(S7),抗弯强度大幅度下降。这是由于S7中C含量过高,使得固溶体γ相中C原子的含量升高,从而使得其它固溶原子的含量减少,导致合金抗弯强度下降。另外,过量的TaC也会导致合金的抗弯强度下降,研究[24,25]表明,Ta元素易在WC/γ界面处偏析,与WC相比,(W, Ti, Ta)C与γ相的润湿性差,降低了界面强度。

图8 TaC含量对WC-TiC-TaC-Co硬质合金抗弯强度的影响

Fig.8 Effect of TaC content on the transverse rupture strength of WC-TiC-TaC-Co cemented carbides

对三点弯曲断裂后的硬质合金进行断口形貌观察,如图9所示。硬质合金的断裂面可分为3个区域:裂纹形核区(CNR)、裂纹扩展区(CPR)和快速断裂区(FFR)。在外加载荷作用下,合金内部缺陷处(如大尺寸WC晶粒聚集处或微孔处)开始萌生裂纹,随着外加载荷的增大,形核后的裂纹快速扩展,最后迅速断裂。图9a中硬质合金S4的断裂形核区不平整,有较多的裂纹源,裂纹形核区域较大;图9b中S5的裂纹形核区形貌与图9a相似,但由于TaC含量为5.5%的硬质合金中有粗大WC晶粒,在裂纹扩展区出现较多台阶状形貌;图9c中S6的裂纹扩展区较为平整;图9d中S7的断口形貌最平整,裂纹形核区域小,裂纹扩展区未出现台阶状形貌。TaC含量从4.6% (S4)增加到5.5% (S5),硬质合金裂纹萌生区域越大,断裂所需的加载力越大,S5的抗弯强度最高;TaC含量继续增加到6.3%时,裂纹形核区域减小,S6抗弯强度出现小幅度下降;TaC含量为7.3%时,这种现象更加明显,合金抗弯强度出现大幅度下降。

图9 WC-TiC-TaC-Co硬质合金断口形貌

Fig.9 Fracture morphologies of WC-TiC-TaC-Co cemented carbides (CNR—crack nucleation region, CPR—crack propagation region, FFR—fast fracture region)

(a) S4 (b) S5 (c) S6 (d) S7

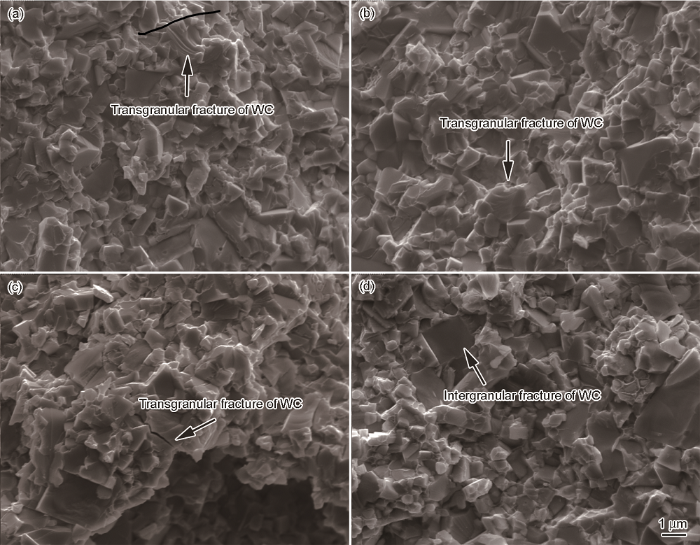

图10为断口形貌放大图。合金的断裂模式主要有粗晶WC、(W, Ti, Ta)C晶粒的穿晶断裂,以及细小WC晶粒的沿晶断裂。由于粗晶WC内部存在高密度位错,在加载条件下容易导致应力集中,引起沿晶界或穿晶裂纹,因此微裂纹通常起源于粗晶WC聚集处[9,25]。对于小晶粒WC,位错容易堆积在WC/WC晶界而引起晶界裂纹[26]。当局部应力超过晶粒的断裂强度,裂纹会穿过晶粒,发生穿晶断裂[27]。TaC含量为4.6%~6.3%时,S4、S5、S6中粗晶WC出现较多的穿晶断裂,合金抗弯强度高。TaC含量增加到7.3%时,WC/γ界面强度降低,弯曲过程中局部应力增加,导致WC容易沿晶断裂,抗弯强度下降。

图10 WC-TiC-TaC-Co硬质合金的断口形貌放大图

Fig.10 Fracture morphology enlargements of WC-TiC-TaC-Co cemented carbides

(a) S4 (b) S5 (c) S6 (d) S7

(1) WC-TiC-TaC-Co硬质合金中TaC含量从4.6%~5.5%增加到6.3%~7.3%,WC晶粒细化,小于0.5 μm的WC晶粒比例增加,尺寸大于1 μm的复合碳化物(W, Ti, Ta)C晶粒比例增加。

(2) 随着TaC含量的增加,WC-TiC-TaC-Co硬质合金的密度、硬度和断裂韧性先下降后上升再下降。TaC含量为6.3%时,断裂韧性最高,硬质合金裂纹尖端出现的裂纹桥接、分叉现象较多。随着TaC含量的增加,合金的抗弯强度先上升后下降。TaC含量达到7.3%时,粗晶WC转变为沿晶断裂,抗弯强度大幅度下降。

(3) 当TaC含量为6.3%时,合金的综合力学性能最佳,Vickers硬度、断裂韧性和抗弯强度分别为:1749 HV30、10.2 MPa·m1/2和2247 MPa。

1 实验方法

Sample

W

C

Co

Ta*

Ti△

S4

82.1

5.0

6.2

4.3

2.4

S5

79.4

5.4

6.7

5.2

3.3

S6

79.4

5.0

6.9

5.9

2.8

S7

77.5

6.3

6.6

6.8

2.8

图1

2 实验结果和讨论

2.1 TaC含量对显微组织的影响

图2

Position

W

C

Co

Ta

Ti

1

89.3

10.7

-

-

-

2

32.3

11.1

-

38.8

17.8

3

43.2

-

56.8

-

-

图3

2.2 TaC含量对密度和硬度的影响

图4

2.3 断裂韧性和裂纹扩展行为

图5

图6

图7

2.4 抗弯强度和断裂行为

图8

图9

图10

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号