谭超林1,2, 周克崧 ,1,2, 马文有2, 曾德长1

,1,2, 马文有2, 曾德长1

1. 华南理工大学材料科学与工程学院 广州 510640

2. 广东省新材料研究所现代材料表面工程技术国家工程实验室 广州 510651

摘要

本文较全面地综述了国内外激光增材制造成型马氏体时效钢(MS)的研究和应用现状。分析了选区激光熔化(SLM)制备MS特有的优势,并从SLM成型MS参数与性能优化、成型各向异性、时效强化机理、梯度材料和模具应用5个方面进行了系统介绍。研究表明,SLM成型MS的工艺窗口较宽,易获得成型致密度>99%的试样;经过激光和热处理工艺参数优化后,其力学性能可达标准锻件水平。MS时效强化遵循Orowan位错绕过机制,成型方向对MS力学性能影响较小。此外,SLM能够制备高结合强度MS基梯度材料(MS-Cu和MS-H13等)零件,为制备梯度材料功能件开辟了新途径。最后,介绍了SLM成型MS面向随形冷却模具的应用,并提出了今后的研究展望。

关键词: 选区激光熔化 ; 马氏体时效钢 ; 激光参数 ; 梯度材料 ; 随形冷却

近10年兴起和发展的增材制造(3D打印)技术是先进信息技术、制造技术与新材料技术等多学科融合发展的一种新兴工业制造技术。被认为是“21世纪十大颠覆性技术之一”和“将要改变世界的技术”,并将引领“第三次工业革命”[1,2]。选区激光熔化(selective laser melting,SLM)技术也称为激光粉床熔化(laser powder bed fusion,LPBF)技术,是一种典型的金属增材制造方法,具有成型致密度高、力学性能优异、可制备复杂零件和节省材料等诸多传统加工方式无法媲美的优势[3]。

马氏体时效钢(maraging steel,MS)是一种先进的高强钢,其经过455~510 ℃时效热处理后,会在具有高密度位错、低硬度(28~30 HRC)、良好韧性和延展性的马氏体基体上,形成均匀分布的金属间化合物,对马氏体基体中高密度位错的运动产生钉扎效应,达到第二相强化[4]。因MS具有超高强度(屈服强度通常为1500~2500 MPa,最高可达到3450 MPa)、良好的韧性和延展性、优良的焊接加工性能和热处理尺寸稳定性,广泛应用于航空、航天、原子能和高性能工模具等前沿和尖端领域。与其它金属材料相比,MS更适合激光增材制造,主要因为:(1) SLM沉积过程中的热过程为MS在激光成型过程中原位析出强化提供了可能;(2) SLM成型过程中冷却速率高达106~108 K/s,易获得细晶马氏体组织;(3) 昂贵的MS往往用于小批量、结构复杂程度高和力学性能优异的零部件,SLM个性化定制和自由设计与制造的优势,能够满足应用需求,拓展MS工程应用。本文根据国内外研究报道,系统地综述了SLM成型马氏体时效钢参数和性能优化、成型各向异性、时效机理,及其梯度材料研究。最后介绍了SLM制备的MS的具体应用并提出了今后的研究展望。

1 选区激光熔化技术概述

增材制造(additive manufacturing),是一种采用材料逐渐累加的方法制造三维实体的新技术[1,5]。美国材料试验协会标准(ASTM F42)将增材制造定义为:与传统的减材制造相比较,增材制造是通过层层堆积的方式将材料按照3D模型数据,成型三维实体的制造技术。增材制造同时也被称为快速原型(rapid prototyping)、快速制造(rapid manufacturing)、实体自由成型(solid free-form fabrication)、3D打印(3D printing)等。它是先进信息技术、制造技术与新材料技术多学科融合发展的一种新兴工业制造技术[6],具有诸多传统制造技术无法媲美的优点,例如自由设计和制造、功能集成优势、个性化定制和快速制造、材料和资源利用率高、无污染和环境友好等[7,8]。由于上述诸多优势,近年来,增材制造在学术界和商业界都引起了高度重视和广泛关注。随着技术的发展和成熟,增材制造技术已开始应用于航空航天、交通运输、工业工程、生物医学和食品供应链等领域[9,10,11,12]。根据《Wohlers Report 2018》报道,2017年增材制造全球市场总额达到64亿欧元,年增长率达到21%,较上一年度的增长率(17%)有所提高[13]。增材制造也是我国《智能制造2025》战略重要发展方向。

SLM是一种典型的金属增材制造技术,于1997年在德国申请专利,并于次年获得授权。经过20余年的发展,SLM技术和设备不断升级和完善[14,15,16]。目前,常见的SLM设备示意图如图1所示[16],主要包括供粉仓、零件成型仓、粉末回收仓、激光器系统、刮刀铺粉系统和气道系统等。该技术工作过程是:依据三维CAD数据模型,采用高能量密度激光束作为热源,以逐层增长的方式将粉床上的粉末进行区域选择性地熔化,并通过层间冶金结合形成三维金属实体[3,14]。SLM成型过程中的主要工艺参数(图1[16])包括激光功率(laser power,P)、激光扫描速率(scan speed,vs)、激光扫描间距(hatch space,h)、每层的铺粉厚度(layer thickness,t)和激光扫描策略等,并常采用如下公式计算激光与粉末作用时的体积能量密度(Ev,J/mm3)[15]:

(1)

图1

图1 SLM设备和成型工艺参数示意图[16]

Fig.1 Schematic diagrams depicting the selective laser melting (SLM) system and SLM process parameters[16]

SLM技术具有制造柔性高、成型致密度高、力学性能优异和节省材料等优点[3],已经应用于个性化医疗[17]、随形冷却模具[18]、复杂几何形状梯度结构[19]和功能结构件等[20]。采用优化的SLM激光工艺参数和合适的后续热处理工艺,能够获得力学性能达到甚至优于传统锻造水平的钛合金[21,22]、铝合金[23,24]、镍合金[25,26]和铁基合金[16,27]等金属零件。最近,SLM成型极高激光反射率的铜合金[28]、难熔金属W[29]和脆性较大的金属间化合物[30]也取得了重大进展。

2 SLM成型马氏体时效钢的优势

2.1 马氏体时效钢的特点

马氏体时效钢是一种先进的超低碳或无碳高强度钢,兼具超高强度和良好的韧性[31,32]。20世纪60年代初INCO公司Decker等发现,在Fe-Ni马氏体合金中同时加入Co、Mo元素可使马氏体热处理后产生明显的时效强化效果,并通过调整Co、Mo、Ti含量得到屈服强度(YS)分别达到1400、1700和1900 MPa的18Ni200、18Ni250和18Ni300马氏体时效钢。随后,18Ni200和18Ni250钢被首次应用于火箭发动机壳体。20世纪60年代后期INCO公司和Vasco公司又研制出了YS达到2400 MPa的18Ni350钢[33,34]。

MS的基体是一种高合金元素、低C含量的Fe-Ni马氏体。该马氏体基体通常呈板条状,含有高密度的位错,硬度仅为28~30 HRC,具有良好的韧性和延展性[4]。它通过455~510 ℃时效热处理后,形成η-Ni3Ti[35]、Fe2Mo[31]、NiAl[32]、Ni3(Al, Ti, Mo)[16,36]、Ni(Al, Fe)[37]等金属间化合物,均匀分布于马氏体基体中,对马氏体基体中的位错产生钉扎,形成第二相析出强化。根据合金元素(主要是Ni、Co、Mo和少量Ti)含量的改变,其时效处理后的YS通常达到1500~2500 MPa,最高可达到3450 MPa。MS因兼具超高强度和良好的韧性,以及优良的焊接加工性能和热处理尺寸稳定性,广泛应用于原子能、航空、航天和高性能工模具等尖端领域[4,38]。

2.2 SLM成型MS的优势

与316L不锈钢、H13工具钢和Fe-Al高强钢等铁基合金相比,MS更适合于激光增材制造,主要有以下3方面原因:

首先,SLM沉积过程中的热效应过程,为MS在激光成型过程中原位析出强化提供了可能。基于SLM逐层沉积成型过程特性,相邻熔道和相邻粉层熔化过程中,高温熔池的热影响区和熔池散热会对已凝固材料产生周期性热处理效果,即产生原位热处理(intrinsic heat treatment,IHT)效应[39]。如上所述,MS是一种通过金属间化合物在时效处理过程中析出产生强化效果的材料。研究[35]发现,合金成分为Fe-20Ni-1.8Mn-1.5Ti-0.59Al (质量分数,%)的MS在550 ℃时效处理5 s后,YS从687 MPa提高到902 MPa,抗拉强度从846 MPa提高到1028 MPa;并且,与时效10 min后获得的最大硬度和强度相比,前5 s的硬度和强度强化量分别约占总量的65%和50%。三维原子探针(atom probe tomography,APT)分析发现,其短时间内快速强化原因主要是Ti-Ni、Ti-Al和Ti-Mn溶质团簇的形成。类似地,Kürnsteiner等[32]在激光沉积Fe-19Ni-xAl马氏体时效钢时,发现由于逐层沉积成型过程形成了明显的IHT效应;未经热处理的原始试样中出现了明显的原位析出现象,APT分析发现密度高达1.2×1025 m-3的2~4 nm的NiAl纳米析出颗粒。这些NiAl颗粒与马氏体基体仅存在0.11%的晶格失配。因此,这种IHT效应能够促进团簇和金属间化合物强化相的原位析出,进而能够在无后续热处理的情况下实现材料的原位强化。

其次,SLM成型的MS材料强度通常大于传统制备方法所获得的强度(均为未热处理态)[40]。其原因一方面是上述提及的SLM成型过程IHT现象产生的原位析出强化效应,另一方面则是由于SLM成型过程中的快速冷却有利于马氏体的形成和产生细晶强化效应。材料中的马氏体需要从奥氏体区间快速冷却(快淬)至马氏体初始转变温度以下获得,传统淬火处理的冷却速率通常在103 K/s以下[41],而SLM成型过程中冷却速率高达106~108 K/s[42],并且已有研究[43]表明SLM成型MS时,冷却速率高达7.67×107 K/s,因此有利于片状马氏体和≤1 μm胞状结构的形成。图2[43]所示为典型的SLM制备的MS试样显微组织的OM和SEM像。水平面和垂直面显微组织表现出各向异性。其中,图2a[43]中水平面由90~110 μm的长柱状结构以67°夹角层层交错堆叠组成,其宽度与激光光斑直径(约100 μm)接近。图2d[43]中垂直面为鱼鳞状扇形组织分层密排而成,反映了熔池的截面形貌。图2[43]SEM像表明,水平截面组织主要为0.2~0.6 μm的胞状组织(图2b和c[43]),垂直截面则出现了胞状、柱状和针状组织(图2e和f[43])。

图2

图2 SLM制备的马氏体时效钢(MS)试样典型显微组织的OM和SEM像[43]

Fig.2 Typical OM (a, d) and SEM (b, c, e, f) images of microstructures taken from the horizontal (a~c) and vertical (d~f) cross-sections of SLM-processed maraging steel (MS)[43]

此外,MS作为一种先进的高强度钢,材料价格较为昂贵,其应用主要面向航空、原子能、高端工模具等尖端和前沿领域。这些领域往往对零件数量要求少,但是需要高度复杂的内部/外部结构和优良的力学性能[38]。SLM恰好具有小批量和个性化定制、高复杂结构柔性制造的优势,因此,SLM制备MS有利于扩展其工程应用范围。

目前,SLM成型马氏体时效钢所选用的牌号几乎全为18Ni300 (以下18Ni300均简称MS),主要研究内容集中在:(1) 成型工艺参数的优化,包括激光工艺参数、基板预热和激光重熔对缺陷和密度的影响;(2) 不同热处理工艺(固溶和时效)对组织和力学性能的影响;(3) SLM成型方向对组织织构和力学性能的影响;(4) 时效处理的强化机理分析;(5) 基于MS的梯度材料;(6) SLM制备MS面向随形冷却模具的应用。下文从这几个方面综述和分析SLM成型MS的研究现状。

3 SLM成型马氏体时效钢研究现状

3.1 工艺和性能优化

总体而言,SLM成型马氏体时效钢工艺优化包括激光加工工艺优化和热处理工艺优化。其中,可优化激光加工工艺包括:激光工艺参数(图1所示P、vs、h和t等)、基板预热温度和激光重熔处理等,目的是获得高致密度、低孔隙率的成型件。热处理(heat treatment,HT)工艺优化则是对SLM原始成型(as-fabricated,AF)试样采用时效处理(age treatment,AT)或固溶时效处理(solution-age treatment,SAT),以对试样的组织、织构和力学性能进行调控和优化。

国内对SLM成型MS材料的研究报道[16,43,44,45,46,47,48,49,50]相对较晚。根据公开发表的文献资料显示,2014年初,上海交通大学曹润辰[44]开始报道SLM制备MS材料。他们采用改装的Phenix PM250设备,进行了激光成型工艺参数的优化,并制备了薄壁零件;但没有报道试样的组织和力学性能。与此同时,2014年重庆大学康凯[45]也报道了采用EOS M280设备成型18Ni300粉末,其采用优化的工艺参数(表1[16,38,45,50,51,52,53,54,55])制备了致密度大于99%、抗拉强度(UTS)为1180 MPa的试样;且试样经840 ℃+490 ℃、4 h的SAT后UTS提高到1903 MPa。2016年上海材料研究所周隐玉等[46]采用EOS M280设备成型18Ni300粉末,成型件相对密度达99.8%,经过SAT后,YS从901 MPa增加到1895 MPa。

表1 SLM成型18Ni300马氏体时效钢工艺参数及性能[16,38,45,50,51,52,53,54,55]

Table 1 Laser parameter, heat treatments and achievable properties of SLM-produced grade 300 maraging steels[16,38,45,50,51,52,53,54,55]

|

Machine

|

P / W

|

vs / (mm·s-1)

|

h / μm

|

t / μm

|

Ev / (J·mm-3)

|

Density / %

|

Ref.

|

|

EOS M280

|

80

|

400

|

50

|

40

|

100

|

>99

|

[45]

|

|

EOS M290

|

285

|

960

|

110

|

40

|

67

|

99.9

|

[16]

|

|

Concept laser M2

|

-

|

600

|

105

|

30

|

-

|

99.5

|

[38]

|

|

Dimetal-100

|

160

|

400

|

70

|

35

|

163

|

99.3

|

[50]

|

|

Concept laser M3

|

105

|

150

|

125

|

30

|

187

|

99.2

|

[51]

|

|

-

|

100

|

180

|

140

|

30

|

132

|

99.7

|

[52]

|

|

Renishaw AM250

|

200

|

-

|

90

|

40

|

60~77

|

About 99.0

|

[53]

|

|

Matsuura Avance-25

|

300

|

700

|

120

|

50

|

71

|

99.8

|

[54]

|

|

Concept laser M2

|

180

|

600

|

105

|

30

|

95

|

99.5

|

[55]

|

新窗口打开| 下载CSV

此外,华南理工大学谭超林等[16,43,47,48]对SLM成型18Ni300参数优化后(表1[16,38,45,50,51,52,53,54,55]),制备了致密度达99.9%的MS。通过差热(DSC)分析,确定了AT和SAT 2种热处理工艺,并对AF和热处理试样的组织结构和力学性能进行了详细表征和分析,力学性能见表2[4,16,38,46,49,51,52,54,56,57,58,59],AF态试样硬度和拉伸性能完全达到标准锻件水平;AT态UTS达到2014 MPa,但延伸率(El)仅为3.3%。经SAT后,不仅提高了强度,El也达到了5.6%,各项力学性能达到热处理态的锻件水平。因此,SAT是更理想的热处理工艺,能兼顾材料的强韧性。同时,该校白玉超等[49,50]也在SLM成型MS做了许多研究工作。首先采用优化工艺参数并制备致密度达到99.3%的零件,然后通过光斑补偿和设计补偿对成型件的精度进行了优化,获得X、Y方向尺寸偏差分别为87和129 μm以内的成型件。接着,研究了薄壁、间隙、圆柱、方孔和倾斜角等典型几何特征的极限尺寸成型能力。此外,还研究了热处理工艺对拉伸和冲击性能的影响,其选用的固溶处理温度为780~960 ℃ (间隔60 ℃),AT温度为400~560 ℃ (间隔40 ℃),并确定了最佳固溶温度为900 ℃和最佳AT工艺为520 ℃、6 h。AT试样的强度和硬度比AF态分别提高约84%和69%,但延伸率和冲击韧性明显下降。

表2 SLM成型18Ni300马氏体时效钢热处理工艺及其力学性能[4,16,38,46,49,51,52,54,56,57,58,59]

Table 2 Post heat treatments and achievable properties of SLM-produced grade 300 maraging steels[4,16,38,46,49,51,52,54,56,57,58,59]

|

AF or HTed

|

UTS / MPa

|

YS / MPa

|

El / %

|

Hardness

|

Ref.

|

|

SLM AF

|

1065

|

901

|

11.5

|

30 HRC

|

[46]

|

|

840 ℃+490 ℃, 6 h

|

998

|

1895

|

4.5

|

52 HRC

|

|

|

SLM AF

|

1165±7

|

915±7

|

12.4±0.1

|

35~36 HRC

|

[16]

|

|

490 ℃, 6 h

|

2014±9

|

1967±11

|

3.3±0.1

|

53~55 HRC

|

|

|

840 ℃+490 ℃, 6 h

|

1943±8

|

1882±14

|

5.6±0.1

|

52~54 HRC

|

|

|

SLM AF

|

1178

|

-

|

7.9

|

381 HV

|

[49]

|

|

840 ℃+480 ℃, 6 h

|

2164

|

-

|

2.5

|

646 HV

|

|

|

SLM AF

|

1290±114

|

1214±99

|

13.3±1.9

|

396 HV

|

[51,56]

|

|

480 ℃, 5 h

|

2217±73

|

1998±32

|

1.6±0.3

|

635 HV

|

|

|

SLM AF

|

1192

|

-

|

8

|

35 HRC

|

[52]

|

|

SLM AF

|

1100

|

1050

|

12.1

|

About 420 HV

|

[38]

|

|

490 ℃, 6 h

|

1800

|

1720

|

4.5

|

About 600 HV

|

|

|

SLM AF

|

1125

|

-

|

10.4

|

About 400 HV

|

[54]

|

|

820 ℃+460 ℃, 6 h

|

2033

|

-

|

5.3

|

618 HV

|

|

|

SLM AF

|

About 1190

|

-

|

About 12.5

|

About 350 HV

|

[57]

|

|

490 ℃, 3 h

|

About 1860

|

-

|

About 5.6

|

About 560 HV

|

|

|

SLM AF

|

1188±10

|

915±13

|

6.2±1.3

|

-

|

[58]

|

|

460 ℃, 8 h

|

2017±58

|

1957±43

|

1.5±0.2

|

-

|

|

|

600 ℃, 10 min

|

1659±119

|

1557±140

|

1.6±0.1

|

-

|

|

|

Wrought

|

1000~1170

|

760~895

|

6~15

|

35 HRC

|

[56]

|

|

Wrought aged

|

1930~2050

|

1862~2000

|

5~7

|

52 HRC

|

[4,59]

|

Note: AF—as fabricated, HTed—heat treated, UTS—ultra tensile strength, YS—yield strength, El—elongation

新窗口打开| 下载CSV

国外对SLM成型马氏体时效钢的研究相对较早。比利时鲁汶大学Yasa等[51]和Kempen等[56]在2010年开始对SLM成型18Ni300钢进行了研究,分析了不同层厚对成型试样粗糙度、相对密度和硬度的影响,发现较小的层厚(30 μm)更有利于获得光洁的表面和更高的相对密度和硬度;同时优化了工艺参数,发现与设备推荐参数相比,采用优化的工艺参数成型密度更高。并且,发现激光重熔能够略微提高试样密度(由99.15%增至99.48%)和硬度(由396 HV增至414 HV);优化了时效处理工艺,并对原始成型件和热处理试样的力学性能和硬度进行了对比分析,具体结果见表2[4,16,38,46,49,51,52,54,56,57,58,59]。试样在热处理前后的硬度和强度均能达到标准锻件水平,但是其热处理后的延伸率和冲击性能明显低于锻件水平。2015年,意大利巴里理工大学Casalino等[52]采用实验和数据统计的方式,对SLM成型MS工艺参数进行了优化;发现激光功率大于90 W、扫描速率小于200 mm/s时可以获得较高的密度(>99%),并且当使用最优工艺时(表1[16,38,45,50,51,52,53,54,55]),相对密度高达99.7%。最佳工艺所制备试样的力学性能见表2[4,16,38,46,49,51,52,54,56,57,58,59],基本达到锻件水平。

2016年南非斯坦陵布什大学Becker和Dimitrov[38]研究了vs和h对成型致密度的影响,发现h对致密度的影响小于vs,优化后的相对密度达到99.5%。经过双重扫描的零件密度略微提高,并且残余应力从720 MPa降至455 MPa,但拉伸强度和硬度降低;后续固溶处理能够大幅度降低残余应力(至102 MPa)。此外,研究发现基板中心区的试样相对密度整体略微低于边缘区域。力学性能表征发现拉伸强度和硬度达到标准锻件水平(表2[4,16,38,46,49,51,52,54,56,57,58,59]),疲劳裂纹生长速率也与锻件水平相当。类似地,米兰理工大学Demir等[53]在2017年也发现激光重熔处理能够对密度提高起一定作用,但基板预热处理(170 ℃)并没降低孔隙率,反而增大成型尺寸偏差;且由于预热基板有原位退火处理的作用,导致试样硬度降低;其采用如表1[16,38,45,50,51,52,53,54,55]中的工艺参数,获得成型件致密度约为99%。2018年,Yin等[57]也研究了不同时效温度和时间对SLM成型件力学性能的影响,并发现最佳时效工艺为490 ℃、3 h,低于390 ℃和高于590 ℃的时效温度分别会导致欠时效和过时效,过时效会导致析出相的分解和奥氏体含量的增加,进而导致强度的降低。Casati等[58]也研究了不同热处理工艺对力学性能的影响(表2[4,16,38,46,49,51,52,54,56,57,58,59]),有趣的是,在较高温度(600 ℃)时效10 min也能产生明显的时效强化效果,YS达1557 MPa,但试样拉伸强度的波动性较大,且El值较低。

也有研究者通过大量实验研究,绘制了SLM成型MS的激光工艺窗口图和热处理工艺窗口图。2018年日本鸟取大学Mutua等[54]研究了激光工艺参数对SLM成型试样组织和性能的影响,并绘制了工艺窗口图。该图考虑了P、vs和Ev对成型质量的影响。极低的激光能量(P<100 W)容易导致搭接区域出现熔化孔隙和较多的未熔粉末,试样力学性能较差。逐渐增加激光能量输入(P<150 W,且Ev<60 J/mm3),略微改善了熔化质量,但由于熔化不充分和熔池铺展能力较差,试样表面出现严重的球化现象。进一步增加激光能量(Ev=60~160 J/mm3),足以充分熔化粉末,试样致密度较高,表面质量明显改善;该区域被认为是可成型区域,试样成型致密度达到98%~99%。可成型区域中特定的激光能量区域Ev=66~123 J/mm3为最优参数区域,该区域粉末充分溶化,致密度>99%。如表1[16,38,45,50,51,52,53,54,55]所示,当Ev约为71 J/mm3时,成型件致密度最高,达到99.8%。进一步增大激光能量,会导致材料过熔球化和材料严重烧损导致试样表面严重收缩等现象。该工艺窗口图表明MS材料的SLM成型工艺窗口较大,Ev在66~123 J/mm3时,致密度均高于99%。其采用820 ℃、1 h+460 ℃、6 h后续SAT能够显著提高强度,但是塑性明显降低,具体性能归纳于表2[4,16,38,46,49,51,52,54,56,57,58,59]。Mooney等[60]则研究了不同热处理温度和时间对SLM成型MS试样的拉伸强度和延伸率的影响,并绘制了关系图(图3[60])。试样在460~525 ℃之间时效能够显著提高强度,但延伸率明显降低。提高时效温度虽然能够提高延伸率,但会降低强度。有趣的是,采用525 ℃、8 h时效处理,能够同时兼顾强度和韧性,YS达到1700 MPa,并且延伸率高达约10%。

图3

图3 不同时效处理工艺对拉伸强度和断裂延伸率的影响[60]

Fig.3 Effect of different heat treatments on the tensile strength (Rm) (a) and break elongation (At) (b)[60]

3.2 钢的织构和各向异性

通常定义零件高度方向与基板的夹角为成型角度。SLM成型试样时,不同成型角度可能会对试样的密度、组织织构和力学性能产生一定的影响。

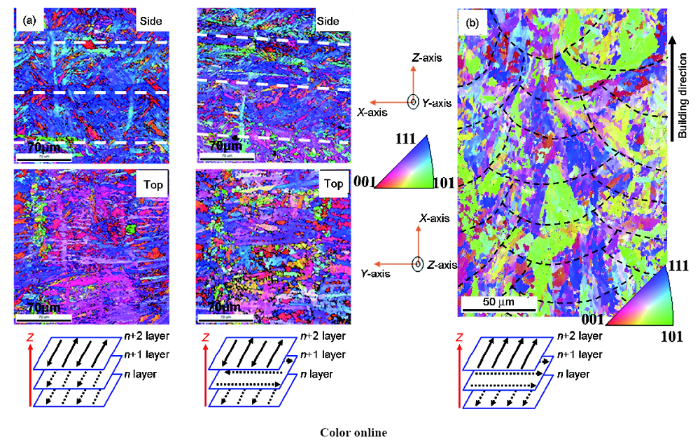

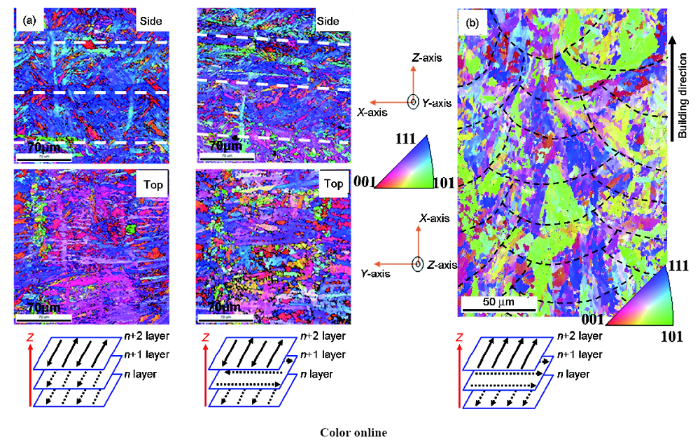

Mooney等[60]研究了0°、45°和90° 3种成型方向对试样密度的影响,结果发现成型方向对密度几乎无影响(均约为8.05 g/cm3)。Bhardwaj和Shukla[61]在研究2种扫描策略(图4a[61])对SLM成型MS试样密度、应力、织构和力学性能的影响时,发现每层均采用相同扫描方式(X scan)和层间旋转90°扫描方式(X-Y scan)所成型试样的相对密度分别为99.30%和99.62%,X-Y scan密度略高。此外,2种扫描方式均在试样中形成了不同程度的残余压应力,其中X scan试样为168~215 MPa,而X-Y scan试样为225~270 MPa,表明X-Y scan中熔池方向不断旋转会导致残余应力较大。如图4a[61]所示,采用EBSD分析2种扫描方式对织构的影响发现:X scan试样侧面(side面)和水平面(top面)分别出现了<111>和<001>择优取向,但X-Y scan试样未探测到择优取向,因为层间90°旋转扫描方式改变了热流在层间传递方向。虽然2种扫描策略影响了组织织构,但几乎未见对拉伸性能产生影响。类似地,Suryawanshi等[55]也发现,理论上对于立方晶体结构材料凝固过程中,<100>晶体学取向为择优生长方向;但由于采用了层间90°旋转的扫描策略,如图4b[55]所示,在试样垂直面的EBSD分析中未发现<001>择优取向。

图4

图4 扫描策略对组织织构的影响[55,61]

Fig.4 Effect of laser scan strategies on crystal orientations

(a) X and X-Y scan[61] (b) X-Y scan[55]

SLM固有的逐层沉积方式,导致其组织形态(图2a和d[43])在水平和垂直面上存在一定差异,进而可能影响其力学性能,因此许多学者研究了SLM成型方向对MS力学性能的影响。Tan等[43]发现0°和90°成型试样在力学性能上存在微小差异,如表3[4,38,43,55,56,59,60]所示。90°成型试样AF和AT态在拉伸强度和延伸率均略低于0°成型试样,但热处理能够减小成型方向造成的差别,即在一定程度上消除各向异性。Becker等[38]对0°和90°成型方向与力学性能关系的研究结果(表3[4,38,43,55,56,59,60])也表明,成型方向对力学性能的影响比较小。不同的是,Becker发现90°成型试样AF和AT态的拉伸强度和延伸率均略微高于0°试样。Suryawanshi等[55]的研究结果表明,热处理前后0°和90°成型方向试样的力学性能各向异性也不明显(表3[4,38,43,55,56,59,60]),其原因可能是层间结合较强,组织没出现明显织构;有趣的是,AF态90°成型试样强度优于0°,而AT后则相反。白玉超[50]通过研究3种成型方向(0°、45°和90°)对试样硬度、拉伸性能和冲击韧性的影响发现:成型角度对硬度的影响可忽略,但对拉伸和冲击性能有一定的影响;0°成型试样拉伸强度和延伸率均大于90°成型试样;45°成型具有最佳的延伸率和冲击韧性。类似地,Mooney等[60]的研究结果也说明0°、45°和90° 3种成型方向对硬度和拉伸强度未产生明显影响,但在45°方向的延伸率仅为6.8% (表3[4,38,43,55,56,59,60]),明显低于其它2个方向(13.8%~15.7%),这不同于白玉超[50]观察到的结果。此外,如前面所述,这种延伸率各向异性能够通过热处理消除,如表3[4,38,43,55,56,59,60]所示,采用525 ℃、8 h时效处理,3个成型方向的YS均达到1700 MPa,并且延伸率均约为10%。

表3 SLM成型18Ni300马氏体时效钢成型方向对力学性能的影响[4,38,43,55,56,59,60]

Table 3 Effect of built directions on mechanical properties of SLM-produced grade 300 maraging steels[4,38,43,55,56,59,60]

|

SLM direction

|

Specimen

|

UTS / MPa

|

YS / MPa

|

El / %

|

Hardness

|

Ref.

|

|

Horizontal

|

SLM AF

|

1165±7

|

915±7

|

12.4±0.1

|

34.8 HRC

|

[43]

|

|

(X-Y plane)

|

SLM aged

|

2014±9

|

1967±11

|

3.3±0.1

|

54.6 HRC

|

[43]

|

|

Vertical

|

SLM AF

|

1085±19

|

920±24

|

11.3±0.3

|

35.7 HRC

|

[43]

|

|

(Z-X or Z-Y)

|

SLM aged

|

1942±31

|

1867±22

|

2.8±0.1

|

52.9 HRC

|

[43]

|

|

Horizontal

|

SLM AF

|

1100

|

1050

|

12.1

|

About 420 HV

|

[38]

|

|

|

SLM aged

|

1800

|

1720

|

4.5

|

About 600 HV

|

[38]

|

|

Vertical

|

SLM AF

|

1205

|

1080

|

12.0

|

-

|

[38]

|

|

|

SLM aged

|

1850

|

1750

|

5.1

|

-

|

[38]

|

|

Horizontal

|

SLM AF

|

1260±79

|

768±29

|

13.9±2.0

|

-

|

[55]

|

|

|

SLM aged

|

2216±156

|

1953±87

|

3.1±0.4

|

-

|

[55]

|

|

Vertical

|

SLM AF

|

1325±51

|

825±96

|

14.0±1.5

|

-

|

[55]

|

|

|

SLM aged

|

2088±190

|

1833±65

|

3.2±0.6

|

-

|

[55]

|

|

Horizontal

|

SLM AF

|

1174

|

1069

|

15.7

|

382 HV

|

[60]

|

|

|

SLM aged

|

1811

|

1729

|

10.5

|

552 HV

|

[60]

|

|

45°

|

SLM AF

|

1144

|

991

|

6.8

|

327 HV

|

[60]

|

|

|

SLM aged

|

1802

|

1714

|

9.9

|

558 HV

|

[60]

|

|

Vertical

|

SLM AF

|

1057

|

892

|

13.8

|

375 HV

|

[60]

|

|

|

SLM aged

|

1816

|

1723

|

10.1

|

375 HV

|

[60]

|

|

Standard

|

Wrought

|

1000~1170

|

760~895

|

6~15

|

35 HRC

|

[56]

|

|

|

Wrought aged

|

1930~2050

|

1862~2000

|

5~7

|

52 HRC

|

[4,59]

|

新窗口打开| 下载CSV

此外,也有研究者在成型方向对疲劳性能的影响做了相关研究。Suryawanshi等[55]对0°和90°方向成型试样进行疲劳裂纹扩展实验,发现2种方向成型的试样的应力强度因子和疲劳裂纹生长速率几乎相同,未观察到疲劳性能各向异性。类似地,Croccolo等[62]对0°、45°和90° 3种成型方向试样进行了弯曲疲劳测试并绘制S-N曲线,发现在107 cyc疲劳周期时0°、45°和90° 3种成型方向的疲劳极限分别为595、589和605 MPa,成型方向对疲劳性能并没有实质性影响。

3.3 时效机理

在时效过程中,析出相在马氏体基体中的位错上形核,形成均匀分布的纳米金属间化合物。通常析出相尺度较小,无法通过SEM进行观察和表征。因此,对SLM制备的MS的时效机理研究从方法上来分,主要包括APT和透射电子显微镜(TEM)。

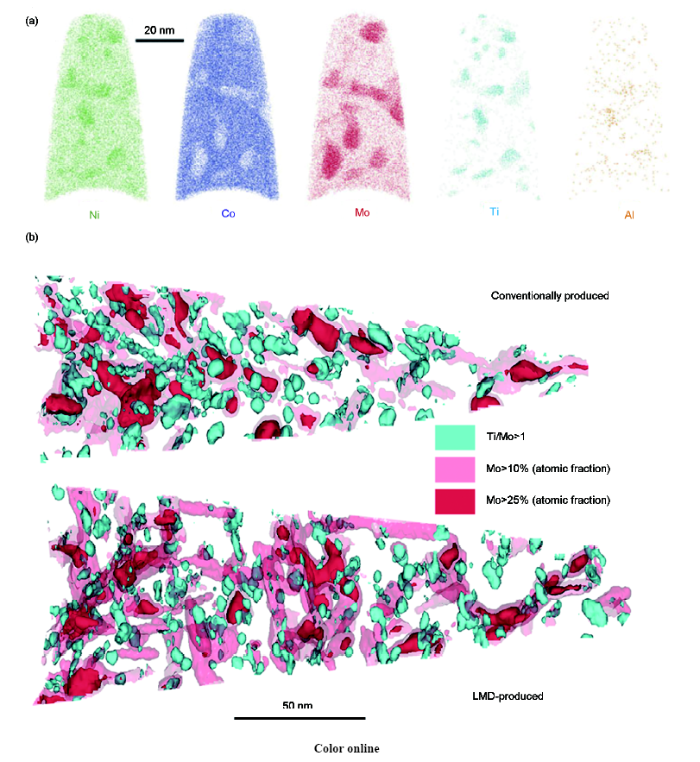

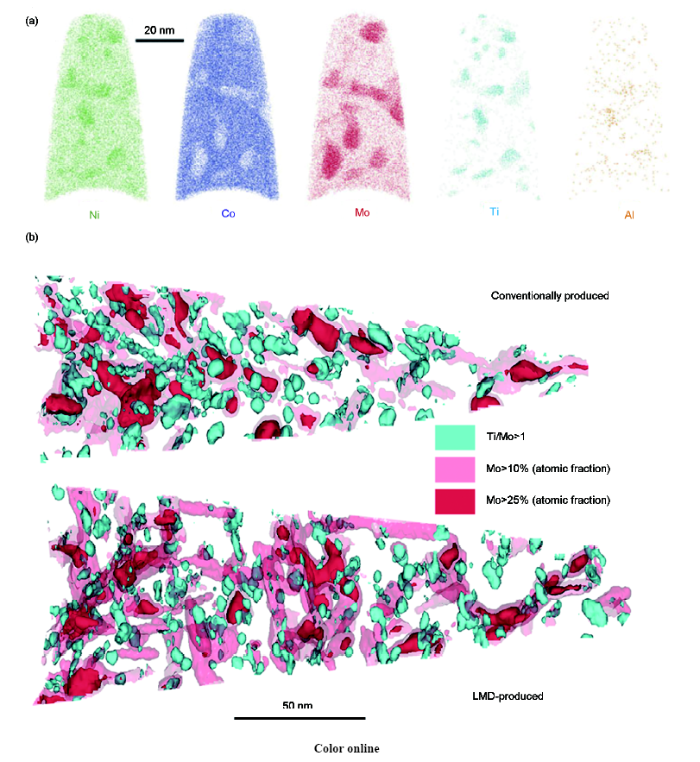

J?gle等[42,63]利用APT研究了SLM成型的MS在时效过程中的析出行为。如图5a[42]所示,APT分析发现480 ℃、5 h时效处理后,试样中出现了3种典型的析出相:(1) (Fe, Ni, Co)3(Ti, Mo)相——Ni-Ti富集并有轻微Mo元素富集;(2) (Fe, Ni, Co)3(Mo, Ti)相——Ni-Mo富集伴随轻微Ti富集;(3) (Fe, Ni, Co)7Mo6相——Mo富集伴随轻微贫Ni。此外,由于Ti原子的运动速率明显大于Mo的,因此Ni3Ti析出相首先形成,且可能成为后续析出相的形核点。J?gle等[64]后续采用激光金属沉积(LMD)制备同种MS发现,经480 ℃、8 h时效处理后,(Fe, Ni, Co)3(Ti, Mo)和(Fe, Ni, Co)7Mo6析出相的密度分别达到约3×1023和5×1022 m-3。如图5b[63]所示,通过对比研究LMD和传统方法制备的MS试样的时效析出行为,发现2种工艺制备的试样中的析出相化学成分、尺寸和密度都非常相似,未见明显区别。

图5

图5 MS时效处理后APT分析及采用传统方法和激光金属沉积(LMD)制备的MS试样时效处理后APT分析[42,63]

Fig.5 Atom probe tomography (APT) analysis of the aged MS (a)[42] and APT analysis comparing precipitates in conventionally produced and laser metal deposition (LMD)-produced MS after age treatment (b)[63]

Tan等[16,43]采用TEM对时效机理进行了研究。如图6a~c[43]所示,时效处理后,在非晶态基体中观察到大量的针状纳米析出相,并通过元素面分析、电子衍射图谱和高分辨TEM分析确认了这些析出相为Ni3X (X=Ti, Al, Mo)。许多研究[31,35,42,65,66]发现,时效过程中Ni和Ti之间的反应最为迅速,因此η-Ni3Ti析出相与其它析出相相比占绝对优势,能够快速生成;此外,η-Ni3Ti作为含Ti马氏体时效钢中的主要强化相,其Ti原子能够被Mo、Al等其它元素部分替代,之后生成Ni3Al和Ni3Mo相。在Ni3Al和Ni3Mo中,Ni3Mo析出相和马氏体基体晶格匹配良好,优先析出;但如果时效时间过长则会导致亚稳态的Ni3Mo向平衡态的六方晶系的Fe2Mo (C14-type)相转变。Co元素虽然没有直接参与时效反应,但是它能降低Mo元素在马氏体基体中的溶解度,从而增加时效过程中Ni3Mo相的析出含量[4]。

图6

图6 SLM成型MS试样时效处理后TEM分析[43]

Fig.6 TEM analyses of a SLM-produced MS sample after age-hardening (a~e)[43]

(a) overview showing massive nanoprecipitates embedded in amorphous matrix

(b) local magnification showing precipitate morphology and

(c) zoom-in image taken from the given region of Fig.6b

(d, e) high-resolution TEM images showing the coherent interface with elastic strain (d) and the complete coherent interface (e)

均匀分布的针状Ni3(Ti, Al, Mo)析出相尺寸较大,临界半径rcritical >15b (b为Burgers矢量模),所以其强化机制遵循Orowan绕过机制。时效产生的第二相颗粒能对马氏体基体中高密度位错运动形成明显的阻碍,产生的强化效应满足Orowan方程[16]:

(2)

式中,为时效强化后试样的YS,为马氏体基体的YS,G为马氏体基体的剪切模量,d为析出颗粒的直径,λ为析出颗粒之间的平均间距,v为马氏体基体的Poisson比,K是与v相关的参数。由图6[43]可见,SLM过程急速冷却(冷速高达107 K/s[43])使马氏体基体产生了大量白色衬度的非晶组织,它们与灰色的结晶态析出相截然不同,故可清晰、准确地统计析出相的尺寸、间距等信息。根据Orowan方程,计算得到时效后的理论=2142 MPa,这与实验结果1967 MPa比较接近。

此外,如图6d和e[43]所示,这些析出相与马氏体基体主要呈共格界面关系,因此应变强化是另一个时效强化机制[43]。较小的晶粒尺寸(约0.31 μm)、较高的高角度晶界含量(52.5%)和大量的晶体缺陷促进了共格析出相的形核[67,68]。共格强化主要源自析出相和基体之间的界面晶格失配形成的共格应变。因为析出相和基体的晶体学参数存在一定差异,例如六方结构η-Ni3Ti (晶格常数a=0.5101 nm,c=0.8306 nm)和立方结构Ni3Al (a=0.3572 nm)与立方结构马氏体基体(a=0.2866 nm)存在显著晶格参数差异。对于较小的析出颗粒,共格应变强化随着颗粒尺寸的增大而增强;但是,对于大的析出颗粒,共格强化随颗粒尺寸增大而减小。并且,当颗粒尺寸达到15 nm时,其产生的共格强化效应小于100 MPa[69]。因此,在时效强化过程中,析出相与基体之间共格应变产生的强化效果是有限的,主要的强化机制为Orowan位错绕过机制。

3.4 SLM成型MS梯度材料研究

尽管SLM有诸多传统加工方式无法媲美的优势,但其独特的成型方式也导致相应缺点和局限性的存在。SLM的主要缺点是采用逐层(层厚通常20~80 μm)熔化沉积方式,导致其成型速率较低。如表4[70,71,72]所示,在400W单激光器设备中,最高的成型速率仅为23 cm3/h。目前,提高设备成型效率的方法包括提高激光器的最大功率和增加激光器数量。如EOS M400系统,将激光最大功率提高至1 kW时,其最大成型速率从23 cm3/h提高至30 cm3/h。SLM 500HL和EOS M400-4通过增加激光器数量,将最大成型速率分别提高至70和100 cm3/h。但是与传统冶金工艺相比,其沉积效率仍然较低。此外,由于采用铺粉的制备方式,导致SLM无法同时制备多种材料,制约了SLM在制备梯度功能零部件方面的应用。相比之下,传统的机加工(如数控加工)具有高精度、高效率、工艺规划简单等特点,正好能够弥补上述增材制造技术的缺点。因此,提高SLM成型效率和零件功能性的有效途径是实施多材料复合制造,将传统制造技术和SLM技术结合,兼顾2种加工方法的优势,得到基于SLM制备梯度结构多材料的复合制造技术。

表4 常用SLM设备的参数[70,71,72]

Table 4 Features of different SLM machines[70,71,72]

|

Model

|

Fiber laser energy

|

Build volume

|

Scan speed

|

Build rate

|

|

|

|

mm×mm×mm

|

m·s-1

|

cm3·h-1

|

|

EOS M290

|

400 W

|

250×250×325

|

Max. 7

|

Max. 23

|

|

EOS M400

|

1 kW

|

400×400×400

|

Max. 7

|

Max. 30

|

|

M2 Cusing

|

200 W or 400 W

|

250×250×280

|

Max. 7

|

Max. 20

|

|

SLM250

|

200 W or 400 W

|

250×250×300

|

Max. 7

|

Max. 20

|

|

EOS M400-4

|

400 W×4

|

400×400×400

|

Max. 7

|

Max. 100

|

|

SLM 500HL

|

400 W×2 & 1 kW×2

|

500×280×325

|

Max. 15

|

Max. 70

|

|

SLM 280

|

400 W & 1 kW

|

280×280×350

|

Max. 15

|

Max. 35

|

新窗口打开| 下载CSV

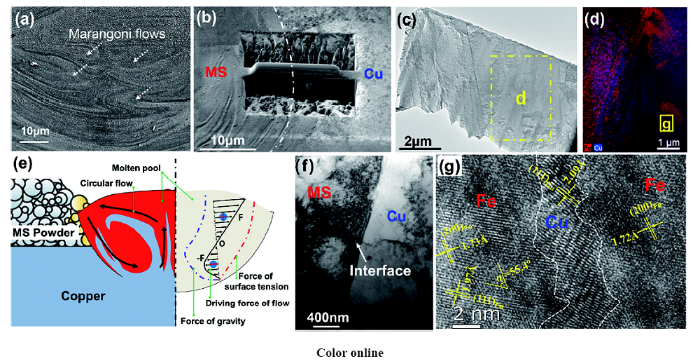

谭超林等[48,73]基于SLM制备了Cu-MS异类金属间的梯度多材料试样,其制备过程如图7[73]所示。首先,采用数控机床加工得到T2 Cu块,并确保上下表面平整;然后,对T2 Cu块进行表面抛光和喷砂处理;接着,将Cu块用螺栓固定在基板上,并用塞尺和千分表调节陶瓷刮刀与铜块间距至(20±5) μm;最后,采用SLM在Cu块上成型MS,得到Cu-MS梯度材料试样。研究了激光工艺参数对界面组织和缺陷、界面结合性能(拉伸性能、弯曲性能和疲劳性能)的影响规律。发现选择合适的激光参数可以获得缺陷极低、元素互扩散达30~40 μm的Cu-MS冶金结合界面。基底高热导率Cu促使界面形成了亚微米级的梯度尺寸晶粒,并且晶粒顺着熔池最大温度梯度方向形成了较强的<111>择优取向。

图7

图7 SLM成型MS-Cu梯度材料过程示意图[73]

Fig.7 Schematic diagram of SLM manufacturing of MS-Cu gradient multi-materials[73]

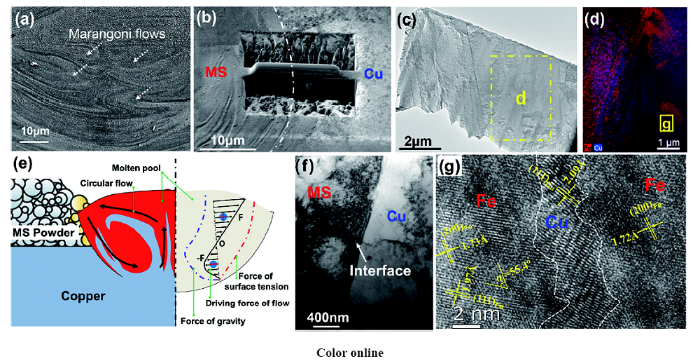

如图8[73]所示,Tan等[73]采用SEM和TEM观察和分析界面形貌,揭示了界面冶金结合机理。图8a[73]中明显可见由Marangoni效应导致的环流形貌,这可能是由于底部高热导率Cu块增强了Marangoni效应。无量纲化的Marangoni对流强度(Ma)可表示为[74]:

(3)

式中,dσ/dT为液态熔池表面张力梯度,ΔT为温度梯度,l为熔池沿移动方向的长度,α为材料的热扩散率,μ为黏度。高热导率Cu块提高了熔池散热速率,增加了熔池中心与边缘的ΔT和dσ/dT,从而增强了Ma[75],导致图8a[73]中出现了明显的Marangoni对流特征形貌。图8b和c[73]为采用聚焦离子束(FIB)在界面特定区域取样并进行TEM观察的结果,Cu-MS界面通过EDX确定在图8c[73]中的d区域。图8d[73]界面EDX微区元素面分布清晰展现了界面冶金扩散形貌,其形成机理可以通过图8e[73]中界面熔池的Marangoni对流效应来解释。如上所述,Ma主要由熔池的表面张力梯度dσ/dT和温度梯度ΔT决定,而熔池心部的温度高于边缘温度,这种温度差异导致熔池dσ/dT从熔池中心朝向边缘[76]。如图8e[73]中力矩图所示,熔池中液态金属被表面张力拖向熔池边缘,而熔池边缘的液态金属受重力作用向熔池底部回流。从而在熔池中产生环流,形成图8d[73]所示元素互混合形貌。高热导率Cu基底提高了熔池ΔT,进而增加了Ma值。换言之,Marangoni对流在界面变得更为剧烈,使Cu和MS在界面充分对流,促进元素相互混合。图8f[73]给出了界面显微组织的TEM像,界面左侧300~500 nm的胞状MS组织清晰可见,并且在靠近界面位置出现了大量的位错,其形成可能是源于界面晶格失配和残余应力。图8g[73]的HRTEM像揭示了界面Fe-Cu元素互扩散现象,可见Cu嵌入在Fe基体中,从原子尺度揭示了界面结合机理。由于界面较强的Marangoni对流提高了界面的结合强度,力学实验发现界面抗拉、抗弯强度和疲劳性能均优于母材Cu。

图8

图8 SLM成型MS-Cu试样界面结合机理分析[73]

Fig.8 Interfacial bonding mechanism analysis of SLM-produced Cu-MS[73]

(a) SEM image of interfacial melt pool

(b) image showing focused ion beam (FIB) extraction of a TEM sample

(c) overview of TEM thin foil

(d) EDX mapping of MS-Cu bonding region

(e) schematics and formation mechanism of Marangoni convection in interfacial melt pool

(f) TEM image of MS-Cu interface

(g) HRTEM image taken from the region g in Fig.8d

类似地,Cyr等[77]采用直接金属激光烧结(DLMS)技术在H13钢棒材上沉积MS,并探究了不同热处理工艺,以获得兼顾2种材料性能的热处理工艺。其中MS时效处理工艺(MHT)为490 ℃、6 h,H13钢的热处理工艺(HHT)为预热到815 ℃,然后快速升温至982 ℃保温1 h。研究发现,原始态试样和MHT试样断口均出现在H13钢基体,强度均约为670 MPa;而HHT处理试样的断口出现在界面,YS达到1600 MPa,断裂伸长率达到了6%,大于纯MS试样时效处理的延伸率(约4.5%)。并且此时2种材料硬度相当,均在51~55 HRC之间,未出现界面硬度陡峭变化现象。上述研究结果提供了一种新的基于SLM增材制造制备高性能梯度材料功能件的方法。与传统方法相比,该技术更具应用前景。一来,充分发挥传统加工方式和SLM增材制造的优势,利用SLM能够制备高度复杂几何形状的零件;二来,SLM有潜力获得结合强度比传统激光/电弧焊接更高的冶金结合界面。基于激光增材制造制备MS基梯度材料,可应用于复合制备的随形冷却模具。例如基底Cu或H13钢可以作为模具的装配部位,其结构简单,易于采用机械加工制备;模具上部具有随形冷却水道的复杂结构则可采用SLM成型,发挥SLM的优势。

3.5 SLM成型MS的应用

目前,SLM制备的MS在工业中的重要应用方向是随形冷却模具。传统加工工艺制造的随形冷却注塑模的水道(如喷流式、挡流板阵列、衬套式、隔板式等)往往是直线分布或不均匀分布,对于复杂注塑模具容易因冷却水道距型腔表面距离的不一致,而导致冷却不均匀,引发注塑制品的翘曲变形、刮伤、脱模困难等问题。通过镶嵌结构或者分型制造技术,可以开发出螺旋形冷却回路。但是镶拼结构模具成本高、加工周期长、精度不易保证,且存在密封性问题,因此该技术应用受限。基于数控铣削技术的模具分型制造方法,是以冷却水道中轴线所在平面为模具的分型面,在模具型腔的内表面和型芯的外表面直接加工出冷却水道。突破了传统机械加工无法加工曲线孔的瓶颈,但是冷却液在冷却水道中流动时容易在分型面处发生渗漏现象,会缩短模具的服役性能和寿命[48]。

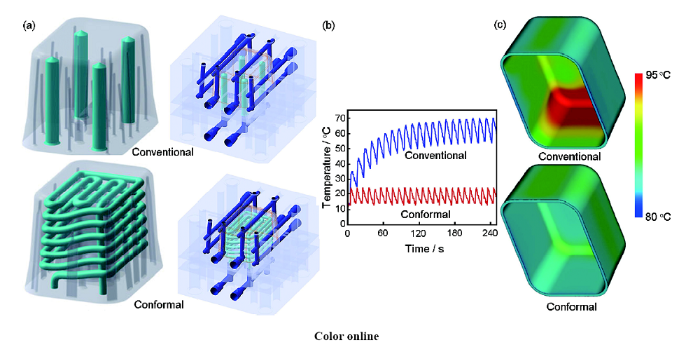

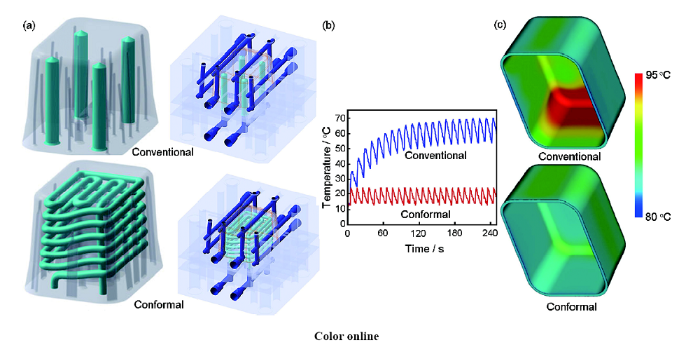

传统加工方式在随形冷却注塑模具制造的局限性使得人们开始探索增材制造技术用于模具制造中。增材制造技术,突破了传统制造业技术的4个复杂性难题,即形状复杂性、层次复杂性、材料复杂性和功能复杂性[78]。增材制造技术具有不受工件几何特征限制的优势,能成型复杂几何形状的模具;同时具有小批量定制化、制作周期短等成本和时间优势。如图9[79]所示,对SLM成型的具有螺旋回路水道的随形冷却模具和传统方法制备的直线型冷却模具进行对比分析。与传统冷却模具相比,随形冷却模具内部水路随形分布,水路到模具表面的距离一致(图9a[79]),有利于模具的均匀冷却。图9b[79]所示为在注塑过程中随形冷却模具与传统冷却模具表面典型的温度曲线,随形冷却模具往往具有更低和更均匀的表面温度,能够提高注塑件冷却效率,避免冷却过程出现局部过热(图9c[79]),降低注塑件收缩率。

图9

图9 SLM成型的随形冷却模具与传统冷却模具对比[79]

Fig.9 Comparison between the SLM-produced conformal cooling and the traditional cooling moulds (a~c)[79]

目前,SLM成型18Ni300马氏体时效钢在国内工业中的应用主要是随形冷却模具。如华南理工大学白玉超等[50,80]采用SLM制备的MS随形冷却模具,内部复杂结构水路充分发挥了SLM成型复杂内部结构的优势,模流分析表明:随形冷却模具的冷却效率高于传统挡板式冷却模具。对SLM成型的MS模具实物进行三维扫描并逆向重构,获得成型件的真实三维模型,与设计的模型同时导入Geomagic Qualify软件进行尺寸偏差分析,结果表明:总体上,SLM成型的模具与设计尺寸的偏差在-0.23~+0.27 mm之间,即偏差大致在0.6%以内。重庆大学刘卫军[81]采用Autodesk Moldflow注塑成型仿真软件对SLM成型MS模具的冷却效率进行分析,结果发现:传统直线型冷却水道模具的冷却时间为31.91 s,而随形冷却水道模具的冷却时间只有20.48 s,冷却效率提高36%。

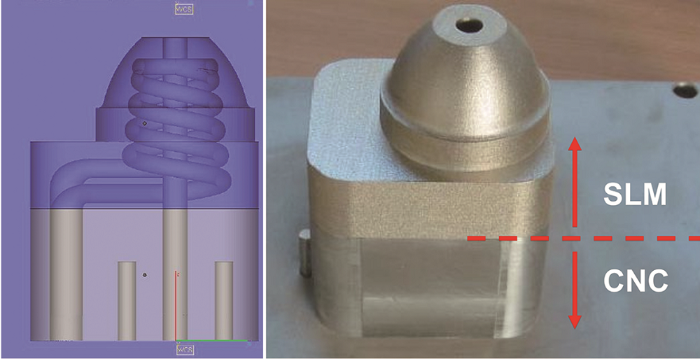

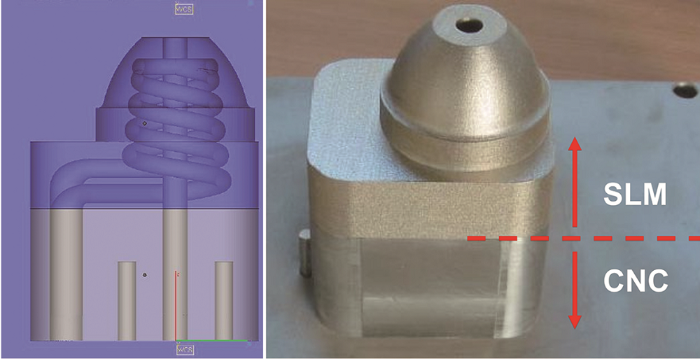

在工业应用中,为了降低SLM随形冷却模具的制备成本,将传统数控加工技术(CNC)和SLM技术结合起来,得到Hybrid tooling复合制备技术。具体如图10所示,模具型芯底部(如装配部位)结构简单、水道直线分布,采用CNC制备;型芯上部包含复杂冷却水道,则采用SLM技术成型。如此,如3.4节所述,既充分发挥CNC传统加工制备方式高效率、低成本的优势,又能发挥SLM自由设计和柔性制造的优势,最终达到提高随形冷却模具成型效率和降低制备成本的目的。此外,这种CNC+SLM复合制备技术能够获得可靠性较高的结合界面,界面结合强度甚至高于母材。广东省新材料研究所和深圳光韵达光电科技股份有限公司等单位已将该技术制备的随形冷却模具应用于实际工业生产中。

图10

图10 基于SLM的复合技术成型的MS随形冷却模具

Fig.10 The MS conformal cooling mould processed by SLM hybrid tooling manufacturing technique (CNC—computerized numerical control)

4 总结与展望

本文选择适合激光增材制造成型的高性能18Ni300马氏体时效钢(MS)为研究对象,系统地综述了国内外对激光增材制造成型MS的研究和应用现状。首先介绍了MS的特点,并分析了SLM增材制造成型MS特有的优势。接着,从SLM成型MS参数和性能优化、成型方向对力学性能各向异性的影响、时效强化机理、复合制备MS基梯度材料,以及MS在随形冷区模具方面的应用5个方面进行了系统介绍。SLM成型MS的激光工艺窗口较宽,易获得致密度大于99%的试样。通过合适的热处理工艺参数,能够显著提高MS的强度,并兼顾了韧性,获得与传统锻件水平相当的力学性能。成型方向对MS试样的组织和力学性能影响较小。MS在时效过程中的主要强化机理是遵循Orowan位错绕过理论的第二相析出强化机制。基于SLM的复合制造(增材+减材)技术,能够制备高结合强度MS基梯度多材料(MS-Cu和MS-H13等)试样,克服了SLM材料单一性和成型效率低等缺点,也为梯度结构材料功能件的制备开辟了新的途径。目前,SLM成型MS主要应用于随形冷却模具,但是随着技术的不断发展,今后MS将逐渐深入原子能和航空航天等尖端领域。笔者认为,基于激光增材制造特有周期性热输入过程,开发激光增材制造专用MS粉末,以实现成型过程中的原位时效强化,大幅缩短后续热处理时间甚至省略热处理环节,是未来新材料研发和功能化增材制造的研究方向。

沪公网安备31011202020290号

沪公网安备31011202020290号