分享:合金元素对中温Sn-Ag-Cu焊料互连组织及剪切强度的影响

针对SAC305和改良添加了Ni、Sb、Bi元素的2种焊料及其分别与NiSn、NiAu、NiPdAu 3种镀层器件钎焊形成的互连焊点,采用SEM、EDS、EPMA、TEM、DSC等方法研究了Ni、Au、Pd、Sb、Bi等添加元素对金属间化合物(IMC)种类及厚度、焊料第二相形貌及分布以及焊点剪切强度的影响。结果发现,受Ni元素界面耦合作用的影响,焊点器件侧和印刷电路板(PCB)侧生成的IMC均为(Cu, Ni)6Sn5化合物;焊料中Sb、Ni元素减缓IMC生长,因此同一镀层下改良焊料的界面IMC厚度小于SAC305的;镀层中Au元素降低IMC生长速率,而Pd元素促进IMC生长,因此同一焊料下NiPdAu镀层样品的界面IMC厚度最大,而NiAu镀层样品的界面IMC厚度最小;镀层中Au、Pd元素的加入,促进焊料中Ag3Sn相从弥散颗粒状分布转为网状分布,焊点强度得到提升;焊料中Ag、Cu元素的加入,增加弥散分布的(Cu, Ni)6Sn5和Ag3Sn体积分数,提高焊点剪切强度;焊料中添加Bi元素导致焊料熔点降低,但可析出Bi单质起到弥散强化作用;因此,添加了Ni、Sb、Bi元素的改良焊料的焊点剪切强度,均高于同等条件下SAC305焊点样品的剪切强度。

关键词:

随着无铅焊料的使用,焊点界面化合物的形成与生长成为影响封装可靠性的几个关键因素之一。目前应用最广的无铅焊料主要为Sn-Ag-Cu系列,焊接过程中焊料中Sn与印刷电路板(printed circuit board,PCB)或器件引脚焊盘中的金属反应形成金属间化合物(IMC),从而形成冶金结合,起电连接和机械支撑的作用,因此在焊料与基体金属间形成化合物是焊接过程中形成良好的冶金结合的标志。但由于IMC本身为脆性相,且在化合物的生长过程中,内部容易出现原子偏聚、Kirkendall孔洞等缺陷,从而降低界面可靠性,导致元件或互连失效,使IMC成为影响电子封装中可靠性的重要因素,其尺寸、分布和厚度等对焊点的性能有决定性的影响。数据统计表明,大多数电子产品元器件失效是由于电子封装的失效所致,在电子封装失效中,互连焊点的剥离、脱落、开裂等失效是其主要原因。因此,了解IMC的特性和生长行为对于焊点的可靠性非常重要,多个国家的学者与相关行业工程技术人员对此开展了大量的工作[1,2,3,4]。研究表明,焊点界面IMC的形成与生长可分为液-固反应、固-固反应2个阶段。第一阶段是焊接过程中Cu基板与液态焊料之间形成IMC,是界面化学反应为主导的机制。Zeng和Tu[2]认为,焊接过程中焊料熔化后,液态焊料与基体的反应包括2部分:一是元素扩散的过程;另一部分是界面处元素聚集到一定浓度后的相变过程。以Cu基底为例,其与富Sn的无铅焊料的液态反应可形成Cu6Sn5、Cu3Sn 2种化合物,由于Cu6Sn5的热力学生长驱动力比Cu3Sn大,因此在液态反应过程中,会在焊料与Cu基体的界面上首先形成Cu6Sn5,Cu3Sn则在Cu基体和Cu6Sn5之间形成,多数情况下Cu6Sn5呈扇贝状向液态的焊料中生长。第二阶段是服役过程中Cu基板与固态焊料之间形成IMC,是以元素扩散为主导的机制,IMC生长速率与生长激活能有关。

随着近年来汽车市场的扩大、电子化程度的提高,特别是智能驾驶、无人驾驶概念的兴起和未来的广泛应用前景,汽车中焊料的使用比例也逐年上升,由于汽车电子器件部分使用环境温度高于日常的便携电子产品,因此对焊料的可靠性具有更高的要求。同时,由于焊料有无铅化的需求,使与之相关的新型焊料的研究与生产也日益受到重视与投入,并由此推动了高温、高可靠性焊料及与其相关的研究与发展。现有的与无铅焊料性能改进有关的研究主要是在Sn-Ag-Cu的基础上添加Ni、Sb、Bi、Co、Zn、In 等元素或改变Ag的含量,以改变焊料合金的性质,使其适应不同的应用场景。在焊料中的添加元素主要考虑2方面的作用:一是改善焊料本身的力学特性、抗蠕变性能等;二是改善界面反应。如添加In、Bi、Zn等元素,可以降低Sn-Ag-Cu系合金的熔点,进而影响液-固反应过程。改进焊料的相关研究工作[5,6,7,8,9,10,11,12]主要可分为3个方面:添加元素对润湿性能的影响、对化合物形成与生长的影响、对力学性能及可靠性的影响等。但已有工作主要研究了单一元素对焊料性能的影响,关于添加多种合金元素对焊点性能的影响研究鲜见报道,尤其缺乏针对汽车电子用新型焊料的系列深入研究。而焊料合金由于添加元素使Sn-Ag-Cu体系偏离了共晶点,熔化温度也有变化,因此熔化凝固过程及液-固反应、固-固反应均发生改变,焊料的IMC的形成生长、焊点的可靠性呈现出不同的特性,同时由于电子器件的多样性,器件端的镀层有不同的种类,镀层成分对焊接工艺参数的选择及焊点的可靠性也有一定的影响,需与焊料一起进行综合评价。

本工作采用NiSn、NiAu和NiPdAu 3种镀层器件与添加了Ni、Sb、Bi元素的Sn-Ag-Cu焊膏为研究对象,以SAC305焊料为对比组,深入研究了回流后焊点中Ni、Au、Pd、Sb、Bi等存在元素的分布,镀层元素、焊料中组分对焊点界面形貌的影响,界面组成及化合物的物相结构,焊点剪切强度变化等,为指导新型中温焊料合金的设计,汽车电子焊料的研究和实际应用提供参考。

选择Sn-Ag-Cu中添加了Ni、Sb、Bi元素(Sn3.4Ag0.6Cu3.2Sb3.5Bi0.1Ni,质量分数,%,下同)的M焊膏为研究对象,SAC305 (Sn3.0Ag0.5Cu)为对照组焊膏,选取分别具有化学镀NiSn、NiAu和NiPdAu 3种镀层的成品贴装器件做为镀层中影响元素的来源,3种镀层均为层状结构,NiSn镀层为Ni上浸Sn;NiAu镀层为化学镀Ni浸Au (ENIG);NiPdAu镀层为化学镀Ni化学镀Pd浸Au (ENEPIG),结构为Ni+Pd+Au。几种样品中Au、Pd的厚度均在200 μm以下。为不引入其它影响因素,研究中统一选择表面有机保焊膜(organic solderability preservative,OSP)处理的PCB。采用Setsys Evolution 18综合热分析仪通过差示扫描量热法(differential scanning calorimetry,DSC)对M焊膏进行熔化和凝固温度的测试。采用十温区回流炉在峰值温度240 ℃回流30 s,完成表面贴装过程,形成“(器件)镀层+焊膏+OSP焊盘(PCB)”结构的焊点样品。为叙述方便,本工作中涉及的SAC305焊膏对应NiSn、NiAu、NiPdAu镀层样品分别简称为S1、S2、S3,改良型Sn-Ag-Cu基M焊膏对应3种镀层样品分别为M1、M2、M3。

回流后的样品,一部分采用DAGE-4000推拉力测试仪对焊点进行剪切力的测试,另一部分回流样品用于显微形貌及成分的观察与分析。将样品用环氧树脂镶嵌,分别用400、2000、5000号砂纸逐级研磨后,再依次用0.5 μm的金刚石抛光膏、0.05 μm的Al2O3悬浮抛光液抛光至表面无划痕,之后用去离子水冲洗,超声清洗烘干,喷碳后利用SUPRA 55扫描电子显微镜(SEM)观察显微组织,利用能量色散X射线光谱仪(EDS)分析成分。

为研究不同镀层焊点中各组成元素的分布,采用EPMA-1610电子探针(EPMA)进行焊点元素面扫描和点的成分分析,EPMA分析所用样品的制备方法与SEM样品相同。为研究不同镀层焊点中各组成元素的存在形式、作用影响及金属间化合物的物相,采用Nanolab Helios 650聚焦离子束(FIB)在界面处制取透射电子显微镜(TEM)样品,通过JEM2100 TEM进行界面形貌的精细观察和IMC的物相分析。

采用Photoshop软件通过SEM截面照片的衬度选择得到IMC总面积,并通过总面积除以IMC界面长度的方法来统计界面化合物的平均厚度。

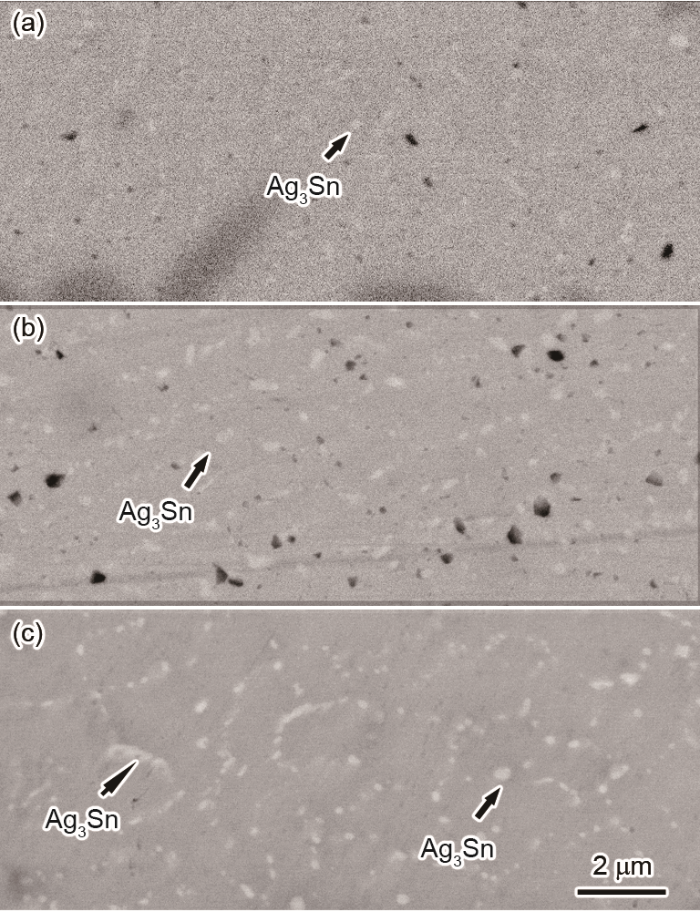

图1为S1、S2、S3样品器件侧和PCB焊盘侧的截面SEM像。由图可以看出,PCB焊盘侧IMC连续均匀,呈现典型的扇贝状,而器件侧IMC厚度明显小于PCB侧,界面不平直,有不规则突起。EDS分析表明IMC为(Cu, Ni)6Sn5 (3个样品的IMC成分(质量分数,%)分别为,S1:Sn 43.00,Ni 2.26,Cu 54.74;S2:Sn 46.29,Ni 1.76,Cu 51.95;S3:Sn 46.03,Ni 1.10,Cu 52.35,Pd 0.52)。通过Photoshop软件对SEM截面照片中IMC厚度进行统计得出,S1~S3镀层样品器件侧IMC厚度分别为1.79、1.30和2.85 μm,PCB侧IMC的厚度分别为2.72、2.28和2.20 μm,变化较小。可以看出,S3样品器件侧的IMC最厚,S2样品最薄, 改良型M1~M3样品也呈现出相同的规律,反映出NiSn、NiAu和NiPdAu不同表面镀层对IMC生长的影响。图2为3种样品中Ag3Sn形貌的SEM像。由图可见,S1、S2样品中Ag3Sn呈弥散分布,S3样品中Ag3Sn呈网状分布。

图1 S1~S3样品器件侧和印刷电路板(PCB)侧的截面SEM像

Fig.1 Cross sectional SEM images of chip sides (a~c) and PCB sides (d~f) of S1 (a, d), S2 (b, e) and S3 (c, f) samples (PCB—printed circuit board, IMC—intermetallic compound)

图2 S1~S3样品中Ag3Sn形貌的SEM像

Fig.2 SEM images of Ag3Sn in S1 (a), S2 (b) and S3 (c) samples

图3为相同的NiAu表面镀层S2和M2样品的SEM像。由图可见,M2样品器件侧IMC界面不平坦,也没有S2样品中连续(S2样品IMC厚度为1.30 μm),出现很多的突起和剥离,很难通过图像处理进行IMC厚度统计。2种样品PCB侧的IMC均连续,但M2样品中IMC形貌没有呈现出S2样品中的典型贝壳状,厚度为2.22 μm,小于S2样品中IMC厚度(2.28 μm)。比较M1和M3样品以及S1和S3样品后,其IMC形貌特征也存在与上述S2与M2样品相同的规律。此外如图3所示,M样品中Ag3Sn都呈颗粒状分布,尺寸在0.1~0.4 μm范围内,焊料中Ag3Sn数量高于对应的S样品。镀层相同情况下,SAC305样品中IMC厚度大于改良M焊膏样品中的IMC厚度。

图3 S2和M2样品截面SEM像

Fig.3 Cross sectional SEM images of S2 (a) and M2 (b) samples

由图1测量得出,S1~S3样品表面镀层的厚度分别为3.96、4.57和1.02 μm。3种镀层中共涉及Sn、Ni、Au和Pd 4种元素,但主体元素为Ni,而Sn、Au、Pd做为Ni的保护层被镀在Ni层的上面以防止Ni层的钝化。因此,Sn、Au和Pd元素在回流过程中对焊点组织形态的影响,也主要分为元素自身的作用和元素对Ni元素扩散的影响2个方面。

Sn-Ag-Cu焊料体系焊接过程主要是焊料中Sn与PCB或器件引脚焊盘在界面处发生反应形成化合物实现冶金连接的过程,因此,其它添加元素对焊接过程及焊点形貌特性的作用,主要表现在对Sn-Cu界面反应的影响。关于Ni元素对IMC生长的影响,已有的研究[13,14]普遍认为,由于Ni在液态Sn中的扩散速率小于Cu,因此焊点中Ni元素存在时,界面化合物为(Cu, Ni)6Sn5,IMC生长速率减缓、厚度减小。同时当焊点厚度小于1000 μm时,上下界面会发生界面耦合现象,即器件侧的Ni扩散至PCB侧,参与界面反应,生成(Cu, Ni)6Sn5 IMC。例如,对S3样品进行EPMA元素面扫描(图4)和器件侧IMC界面处进行TEM线扫描(图5)分析发现,在PCB侧都存在Ni元素,证实界面耦合现象的存在。由于Ni是所有焊点样品的镀层主要元素,因此对本工作中所有样品的EDS分析可发现,器件侧和PCB侧的IMC均为(Cu, Ni)6Sn5,焊点两侧都存在明显的Ni元素的界面耦合作用。

图4 S3样品的截面EPMA元素面扫描分布图

Fig.4 Cross sectional SEM image of S3 sample (a) and the corresponding elemental mapping of Sn (b), Ag (c), Cu (d), Ni (e), Au (f) and Pd (g) by EPMA analyses

图5 S3样品器件侧IMC界面处的元素EDS线扫描分析

Fig.5 Interfacial image of S3 sample at the chip side (a) and the corresponding EDS line scans of Cu (b), Au (c), Sn (d), Ni (e) and Pd (f) across the line in Fig.5a

Ni占据了Cu6Sn5中部分Cu的位置,形成三元金属间化合物(Cu, Ni)6Sn5。而当凸点的尺寸减小到微米级时,焊点两侧的界面不再是相对独立的体系,在微小焊点中一侧的Ni 或Cu 金属层原子会扩散越过钎料到达对面一侧界面,并在界面处发生Cu-Ni交互作用,Cu原子和Ni原子在液态Sn中的扩散速率均为10-9 m2/s 数量级,其扩散距离可表示为[16]:

式中,S为扩散距离,m;D为扩散速率,m2/s;t为扩散时间,s。

本工作中,焊点厚度约25 μm,根据式(2)计算Cu原子和Ni原子扩散到焊点对面一侧仅需5 s左右,而回流峰值保温时间为30 s,满足Ni原子扩散到焊盘侧发生界面耦合作用的条件,这与实验中观察到的界面耦合现象一致。

关于Sn-Ag-Cu焊料体系中Au元素对焊点形貌与IMC厚度的影响,已有的研究工作[14]认为,Au元素可轻微降低IMC的生长速率,同时由于镀Au层厚度通常在100~200 nm范围内,非常薄,在回流开始时,Au元素即快速扩散到整个焊点中,不影响Ni元素的溶解。因此,NiAu镀层液相反应仍为Ni、Cu与Sn反应,生成IMC成分为(Cu, Ni)6Sn5,化合物生长速率减缓,IMC厚度降低。而NiPdAu镀层中Pd的存在,一方面提高了Cu6Sn5生长速率,另一方面形成了阻挡层,在相同的回流工艺条件下降低了Ni原子在液态焊料中的溶解量,从某种程度上弱化了Ni降低IMC生长速率的作用,因此IMC厚度较纯Ni镀层样品厚[17]。图1所示的S1~S3样品器件侧IMC厚度分别为1.79、1.30和2.85 μm,证实镀层中Au元素可降低IMC的生长,而Pd元素促进IMC的生长,与理论分析一致。

从图4和5还可以看出,在PCB侧有明显的Pd富集。关于Pd元素对界面化合物的影响,有关研究[13,14,18]认为,无铅焊点中Pd元素与Sn反应在界面处生成PdSn4,且150 ℃老化200 h后仍以PdSn4形式存在;Hirose等[19]采用方形扁平无引脚封装(quad flat no-lead package,QFN)结构,研究了Sn3.5Ag、 Sn3.5Ag0.7Cu和Sn3.5Ag2.5Bi2.5In焊料分别与NiPdAu镀层回流及老化后的界面化合物,认为焊点中Pd元素的作用方式与Ni类似,在回流过程中Pd原子溶解到液态Sn中,替换了部分Cu的位置,形成金属间化合物(Cu, Ni, Pd)6Sn5。本工作对S3样品界面处进行选区电子衍射(SAED)分析也得到同样结果,IMC为六方结构的(Cu, Ni)6Sn5,其中固溶了微量的Pd元素。

由于2种焊膏样品采用相同的回流工艺曲线,因此焊料成分不同是造成焊点组织形貌及性能不同的主要因素。关于焊料中Sb元素对IMC影响的报道[23]认为,焊料中Sb的添加,会在液相中抑制Sn元素的活性,使Cu-Sn金属间化合物形成的驱动力和界面自由能下降,并固溶到Cu6Sn5和Cu3Sn中,形成连续的固溶层,从而导致Cu6Sn5金属间化合物生长速率轻微下降,抑制界面IMC生长,使IMC厚度降低。本工作采用EPMA对M3样品进行元素的面扫描分析,结果如图6 所示。由图6可见,Sb元素在焊点中分布较为均匀,没有明显的富集现象,在IMC存在位置,可检测出微量的Sb存在,说明Sb已固溶到Cu6Sn5,但由于固溶浓度低于EDS检测下限,因此在EDS分析中未检测到,进一步的TEM分析也未发现锑化合物的存在。同时对焊点中其它位置也进行了成分分析,均未检测到单独锑化合物的存在。因此,根据上述实验观察结果,可认为本工作M焊料中Sb元素的作用主要表现在液相反应中,会小幅度降低IMC生长速率,使IMC层厚度下降,这与图3所示的相同NiAu镀层焊点中M2样品的界面IMC厚度小于S2样品中IMC厚度一致。

图6 M3样品的截面EPMA元素面扫描分析

Fig.6 Cross sectional SEM image of M3 sample (a) and the corresponding elemental mapping of Sn (b), Ag (c), Cu (d), Sb (e), Bi (f), Ni (g), Au (h) and Pd (i) by EPMA analyses

图7 M3样品截面组织中Ag3Sn形貌的TEM像及SAED花样

Fig.7 TEM images of the M3 interface (a) and Ag3Sn morphology (b), as well as the SAED pattern of Ag3Sn in [010] zone axis (c)

图8 M3样品焊料中的Bi单质以及EDS分析

Fig.8 Bi precipitation in the solder of M3 sample with the corresponding EDS analysis

图9 焊膏M合金的DSC升温和降温曲线

Fig.9 DSC heating (a) and cooling (b) curves of M solder alloy

焊膏M中Ag含量为3.4%、Cu含量为0.6%,高于SAC305合金所对应的成分比例,同时含有0.1%Ni。根据已有工作[25,26]可知,Ag、Cu、Ni含量的提高均对IMC的生长起到一定的抑制作用,生成IMC的厚度较低(图3)。结合图1,3,6,7还可以看出,2种焊料的IMC中均存在不同程度的剥离(spalling)现象。一般认为诱发剥离有4种可能原因:界面污染诱发应力造成的剥离,焊料的退润湿所引起的剥离,Cu6Sn5发生晶粒粗化长大反应引起的剥离,液固反应过程中化合物晶粒的晶界以及晶界沟槽作为快速扩散通道所造成的剥离[25,26]。剥离是含Ni焊点中比较常见的现象,Ni对Cu6Sn5晶粒的细化作用,是导致剥离的促进因素。SAC305焊膏样品中IMC的剥离主要由镀层中的Ni元素引起,而焊膏M中剥离现象发生是焊膏组分Ni和镀层中Ni共同作用的结果。

L

本工作中2种焊膏回流工艺相同,这种情况下焊膏M在液相线上停留时间相对长于SAC305,即冷却时间长,相对冷却速率小。由于Ag3Sn相的形核所需过冷度较小,而β-Sn相的形核需较大过冷度,在较慢冷却速率下,形核过冷度较小的Ag3Sn相率先形核析出并迅速长大,因此焊料合金成分造成的熔点和过冷度的变化,是焊点中形成大尺寸Ag3Sn的主要原因。

M1、M2和M3样品的剪切强度分别为10、54和68 N,对应S1、S2和S3样品的剪切强度分别为6.2、40和42 N。可以看出,NiSn、NiAu和NiPdAu 3种镀层样品的焊点剪切强度呈以下规律:同一种镀层相比,焊膏M样品均大于对应的SAC305样品;同一种焊膏样品的剪切强度NiPdAu>NiAu>NiSn。

(1) 对于同一种器件镀层,M焊料的IMC厚度小于对应SAC305样品中IMC的厚度;对于同一种焊料样品,NiPdAu镀层焊点的IMC厚度最大,其次为NiSn镀层焊点,而NiAu镀层焊点中的IMC厚度最小。

(2) 对于同一种器件镀层,M焊料的剪切强度高于对应SAC305焊料的剪切强度;对于同一种焊料样品,不同镀层焊点的剪切强度大小顺序为:NiPdAu>NiAu>NiSn。

(3) Ni元素直接参与界面反应,形成(Cu, Ni)6Sn5化合物,降低IMC厚度,但脆性增加;Au元素快速溶解,降低IMC生长速率;Pd元素形成明显阻挡层,降低Ni原子的扩散速率,弱化了Ni元素降低IMC厚度的作用;Sb元素小幅度降低IMC生长速率,使IMC层厚度下降。

(4) Ag、Cu元素在焊料成分中质量分数变大,增加弥散分布的Cu6Sn5、Ag3Sn体积分数,提高焊点剪切强度;Bi元素降低焊料熔点,改变了熔化和凝固过程,改变了焊点显微形貌;同时,焊点中分布的Bi单质,通过弥散强化作用,提高焊点剪切强度。

1 实验方法

2 实验结果与分析讨论

2.1 焊点微观组织及IMC生长形貌

图1

图2

图3

2.2 表面镀层对焊点组织的影响

图4

图5

2.3 合金元素对焊点组织的影响

图6

图7

图8

图9

2.4 合金元素对焊点剪切强度的影响

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号